隧道喷锚支护施工技术应用

2023-11-08喻又平

喻又平

(广东省南粤交通河惠莞高速公路管理处,广东 河源 517369)

1 喷锚支护设计

喷锚支护设计是隧道工程施工中常见的技术,对于加固隧道结构,提升地质结层稳定性,避免开挖施工中安全事故具有重大意义。锚杆作为喷锚支护中的有效支护手段,主要起到拱、悬吊、组合支护[1]等作用,锚杆扩散固结半径是衡量其支护效果的重要指标。所谓拱效应,即在隧道周边按照一定间距呈放射状布置锚杆,以使一定厚度范围内围岩形成连续拱形压缩带,提升围岩结构的自稳能力[2]。

1.1 开挖面围岩处理

施工面出渣后测量净空量,根据《公路隧道设计规范》(JTG D70/2—2014)要求和测量结果去除危石,一般区域通过机械设备开挖,特殊结构地段须人工开挖。硬质岩层地段须合理补坡,确保围岩净空尺寸满足隧道喷锚支护设计要求。应结合围岩类型合理选择处理材料,水泥使用32.5R以上的低碱普通硅酸盐水泥,细集料则选用砂率40%~50%、含泥量<3%的黄砂,直接以隧道中排出的粒径0.5~1.0cm 的石灰岩碎渣为粗集料。为提升混凝土性能,还应掺加速凝剂,并严格控制水灰比。以上原材料在使用前必须进行性能试验,确保试验结果满足规范要求后才可投入使用。

1.2 喷锚支护构造

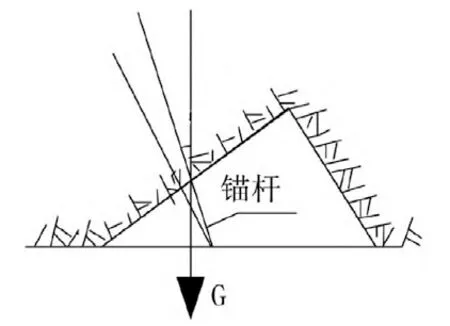

在处理好开挖面围岩后,结合隧道实际情况选择喷锚支护构造形式。当前对存在少量软弱结构面、层间结合差的Ⅱ类围岩以及软弱结构面分布多、断层破碎带较长的Ⅲ类围岩通常可采用三类喷锚支护构造,具体见图1。其中(a)以注浆圆柱体为主体结构;(b)以不规则体为主体结构,该结构会在无黏性土层中形成大面积扩展区域;(c)为借助扩孔工具在扩眼内向扩大圆柱体,并以扩大圆柱体为主体喷锚支护结构。对于面层结构的支护,通常以混凝土为原材料,将其覆盖在钢筋网上,与锚杆相连后,压力主要由锚杆承受。所形成的支护结构能有效防止隧道施工过程中局部坍塌现象,提升围岩结构的稳定性。

图1 喷锚支护构造

隧道喷锚支护施工主要借助锚杆悬吊支护结构,锚杆必须深入稳定岩层内,为保证支护效果,还应进行锚杆承载力计算。当隧道施工过程中有块体危石坠落,锚杆结构将同时承受拉应力和剪切力,受力情况见图2。按照静力平衡原理[3],锚杆所承受剪切力和承载力之间存在以下关系:

图2 锚杆受力情况

式(1)中:Q—锚杆所承受的剪切力,kN;G—锚杆承载力,kN;—锚杆与垂线的夹角,°;ξ—锚杆和地质结构的夹角,°。

结合抗拉作用原理[4],锚杆横截面直径应按下式确定:

式(2)中:d—锚杆横截面直径,mm;k—锚杆安全系数;N—锚杆所承受的最大拉应力,kN;R—锚杆抗拉强度,MPa。

按照式(1)和式(2)所确定出锚杆所承受的剪切力和横截面直径进行锚杆制备,以确保锚杆具备较好的力学性能。

1.3 混凝土喷射

混凝土初喷过程中应适量添加清水,以减少施工中粉尘的产生量。将检验合格的原材料投入搅拌机内,并根据水灰比要求添加清水,按照规范要求进行混凝土制备。拌制好的混合料由运输车运至施工现场,到场后添加5%的速凝剂并进行人工拌和。初喷完成后按照相关参数安设锚杆、网片和钢格栅,再按照初喷工序复喷混凝土,为保证支护施工质量,复喷必须分两次完成,每次喷射厚度均控制在6~8cm 以内,两侧同时复喷作业的时间间隔不得超出10min。

2 工程应用

2.1 工程概况

半嶂隧道位于广东省河源市东源县康和镇,进口、出口分别位于水橙村和林田村场,呈200~208°方向展布。半嶂隧道左右线长861m 和854m,为中隧道。隧道类型为分离双洞,双向四车道设计,道路和隧道的设计速度均为100km/h,汽车荷载为公路-Ⅰ级。该隧道Ⅱ级和Ⅲ级围岩长度分别达到272m 和518m,施工过程中应尽可能缩短开挖面暴露时间,但是因无法紧跟开挖面进行模筑混凝土支护,且工序复杂,很难使封闭围岩;隧道开挖施工对边坡存在较大影响,极易引发融塌等病害。

2.2 喷射混凝土原材料及配比

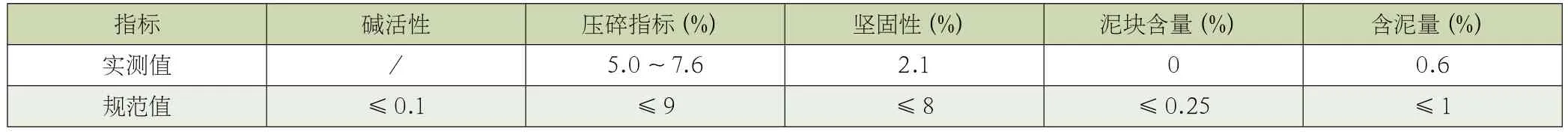

该隧道喷锚支护施工选用42.5 普通硅酸盐水泥,水泥性能指标详见表1。以质地坚硬、清洁干燥、不含易冻裂矿物质、级配良好、砂率为50%、含泥量<3%的非碱活性河砂为细集料;同时以隧道出渣且破碎后的石灰岩为粗集料。粗集料性能详见表2。考虑到低温早强喷射混凝土性能特征,该隧道喷锚支护施工采用多功能复合外加剂及速凝剂等外加剂,前者可使混凝土液相冰点显著降低,并提高喷射混凝土早期强度;后者则能加快混凝土硬化速度,减小回弹损失,增强喷射混凝土在潮湿及含水岩层中的适应性。

表1 隧道喷锚支护所用水泥材料性能

表2 粗集料性能

在进行喷射混凝土配合比设计时,须考虑强度等级方面的要求,保证混凝土材料的早强性和抗渗性,降低其水化热和回弹率。经过反复试验和比较,使混凝土回弹量达到最佳水平的喷射混凝土水灰比为0.48;水泥材料用量为400~480kg/m3,混合料配合比为水泥∶砂∶碎石=1.0 ∶2.33 ∶1.62。

2.3 施工过程控制

结合该工程区地质条件及类似隧道施工经验,半嶂隧道围岩喷锚支护施工采用上下断面台阶法,初支主要采用锚杆挂网、混凝土喷射、钢格栅等结合工艺。施工过程中,因部分围岩碎裂,结构整体自稳性差,故必须遵循短进尺、强支护、快封闭、弱爆破的施工原则。

(1)开挖面处理。在隧道掌子面出渣结束后量测净空,结合量测结果处理欠挖段并撬清危石,软弱地段应人工开挖,硬质地段补炮,保证净空尺寸达到设计要求。

(2)初喷。使用工作压力0.2~0.4MPa 的BZ-5 混凝土喷射机,为防止喷射施工期间造成隧洞内粉尘污染,采用湿喷工艺。喷射前用水清洗岩壁表面粉尘和杂物,并通过搅拌机拌匀水泥和粗细集料,再按照设计水灰比掺水,拌匀后将混合料输送至喷射机,在喷射机前按照水泥总量的5%掺加速凝剂后采用人工方式拌和。送风前应将喷嘴朝下,避免速凝剂流入输送管中;同时打开计量泵,防止高压混凝土拌和物堵塞喷射孔;送风后将风压控制在0.45~0.75MPa 之间,防止因风压过大使粗集料冲不进砂浆层而脱落并造成混凝土回弹量增大,所以风压的控制应以减小混凝土回弹量且表面湿润为宜。

(3)布置锚杆、挂网及钢格栅。在每次循环出渣结束后及混凝土初喷前布置锚杆,本隧道锚杆主要采用在施工现场切割成型的φ22mm 螺纹钢材料,同时采用强度52~55MPa、固化时间6~12min 的8604 型小卷包装的水泥锚固剂。钻孔结束后,通过高压风机清孔,再将充分浸润的锚固剂填塞进钻孔中至2/3 孔深;通过手风枪将锚杆喷入钻孔中固定,确保锚杆和锚固剂紧密黏结。钢筋网片由φ8mm 圆钢按照100cm×200cm尺寸制成,为确保隧道喷锚支护施工质量,锚杆和网片之间必须牢固焊接,且钢筋网片必须根据混凝土喷面起伏铺设,其与喷面的间隙不得超过3cm。

(4)复喷。锚杆支护、网片及钢格栅设置完成后进行混凝土复喷,复喷施工工序与初喷基本一致,同样采取湿喷方式,分片分段从下至上喷射。

2.4 施工效果

隧道喷锚支护结束后在施工段随机选择测点,采用钻孔取芯法进行不同养护时间下隧道支护结构承载力检测,将检测结果整理成试验数据,具体见表3。根据试验结果,在养护时间为28d 时,全部测点承载力均达到最大值,此后随着养护时间的延长,承载力趋于稳定;各测点最大承载力均在22kPa 以上,满足该隧道工程支护承载力要求。

表3 隧道喷锚支护后承载力检测结果(单位:kPa)

3 结语

综上所述,对于地质条件不良、围岩类别低、通过断层带和破碎带、有水地段等隧道而言,开挖支护是十分关键的施工环节。以喷锚支护为半嶂隧道开挖初期支护,在此基础上再进行二次衬砌,可充分利用隧道内净空并发挥围岩结构稳定性,保证开挖施工安全。锚杆在隧道喷锚支护施工中应用后可充分发挥出悬吊、组合支护效应,利用杆体将围岩松散破碎带和稳定岩层串接,在稳定岩体和不稳定岩体间传递重量,对岩体破坏小,也为隧道开挖施工质量提供了保障,在隧道支护施工中具有重要作用。