藏区数据中心热回收式直接蒸发冷却机组的设计与测试

2023-11-08褚俊杰史东旭颜利波陶昌军

黄 翔,代 聪,褚俊杰,史东旭,梁 凯,苏 林,颜利波,陶昌军

(1.西安工程大学 城市规划与市政工程学院,陕西 西安 710048;2.广东美的暖通设备有限公司,广东 佛山 528311;3.西藏宁算科技集团有限公司,西藏 拉萨 850014)

0 引 言

随着科技的进步,数字经济在高质量发展中起着重要作用,在此背景下,藏区的数字经济发展成为政府经济发展战略的重要举措[1]。但数据中心的能耗问题在近年日益凸显,耗电量、碳排放量高居不下,因此对其绿色转型提出了新的要求。财政部、生态环境部、工业和信息化部联合制定的《绿色数据中心政府采购需求标准(试行)》要求2025年起数据中心电能比不高于1.3,到2032年可再生能源使用比例需达到100%。

文献[2-3]针对蒸发冷却技术在数据中心领域的应用,通过理论分析与实际工程验证的方式阐述了其可实施性及其节能减碳效益。宁夏、东北等地区通过利用有利的气候条件,采用直接蒸发冷却技术为数据中心供冷,节电率高达80%[4-5]。文献[6-10]针对不同气象参数下蒸发冷却运行模式进行理论分析,并通过模拟与实测相结合的方法分析现有工程存在的问题并提出相应的优化措施,为藏区数据中心采用蒸发冷却技术提供参考。

此外,由于数据中心全年产热,余热量大、热量稳定但热源品位较低,因此将余热进行回收利用既实现了“废热利用”又减少了能源消耗。文献[11]针对数据中心的余热回收利用进行了研究,同时天津、武汉、北京、南京、廊坊等地数据中心已将余热回收因地制宜地与供暖、生活热水等用热场合相结合[12-16]。由于藏区冬季严寒,农业养殖业发展受限制,因此将藏区数据中心排风中的余热供给农业、养殖业用户,在拓展农业养殖业边界的同时节能降碳效益良好。故通过利用预制模块化的形式[17]将制冷效率高、初投资低的直接蒸发冷却技术与余热回收技术结合应用于干空气能丰富的藏区。

本文针对藏区较低的干球温度、湿球温度和良好的空气质量,提出1种藏区数据中心热回收式直接蒸发冷却机组,并进行结构形式、运行模式及其工况切换点的确定、设计选型及测试等工作。

1 机组工作原理

1.1 机组概述

藏区数据中心热回收式直接蒸发冷却机组通过直接蒸发冷却模块满足数据中心供冷需求,通过余热回收模块实现收集数据中心回风中余热的功能,为农业、养殖业提供热量。

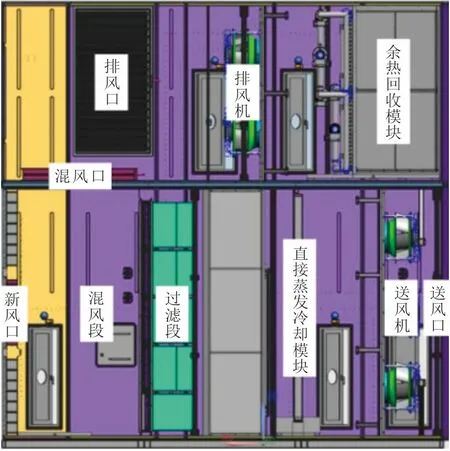

机组在结构上采用模块化设计,集装箱式外壳包裹的机组内部分为上下2个模块,如图1所示。

图 1 机组结构图Fig.1 Unit construction diagram

上部主要为余热回收模块,包括热回收盘管、排风机、排风口等部件;下部主要为直接蒸发冷却模块,包括新风口、混风段、过滤段、直接蒸发冷却填料、送风机、送风口等部件;在混风段上方设置能够使得两部分气流流通的混风口。

1.2 技术原理

1.2.1 直接蒸发冷却

机组利用直接蒸发冷却技术原理制取冷风。由于空气与循环水的热质交换主要发生在直接蒸发冷却填料,因此以沿填料厚度方向上流动的空气作为研究对象。

循环水通过布水装置均匀喷淋到填料上,在填料表面形成一层均匀水膜,多余的喷淋水则滴落在机组下部的循环水箱。在机组运行过程中,室外空气由新风口进入机组,经混风段及过滤段后与填料表面的水膜进行热湿交换,待降温的空气可被等焓冷却处理到接近室外空气湿球温度。

1.2.2 数据中心回风余热回收

机组适用于气流组织形式为热通道封闭的数据中心,此时数据中心回、排风温度更高,可获取更多的热量。

在运行过程中,通过开启排风机使回、排风管路形成负压,将该部分空气强制流经余热回收模块中的热回收盘管,使得数据中心回、排风与换热器中的取热介质通过对流换热及导热的方式进行热交换。取热介质吸收热量后,可通过循环泵将热量输送至外接热泵机组的蒸发器端或直接对回收热量进行利用。

1.3 机组工作模式

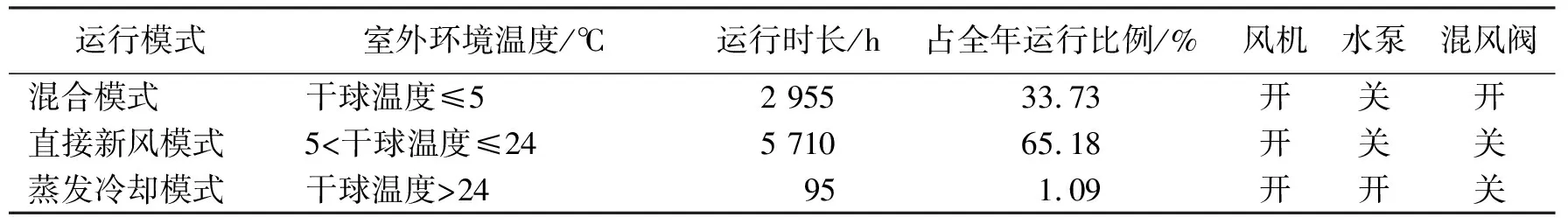

根据藏区气象参数及GB 50174—2017《数据中心设计规范》附录AI中数据中心进风温度、露点温度的要求,提出混合模式、直接新风模式及蒸发冷却模式3种运行模式,机组运行模式及控制逻辑见表1。

表 1 机组运行模式及控制逻辑

1.3.1 混合模式

在冬季,当室外干球温度≤5℃时,此时室外空气干球温度低于数据中心空气露点温度,因此需要将室外新风与被热回收模块预冷后的回风在混风段进行混合,随后送入数据中心以保证其温度要求。

在运行过程中,开启风机及混风阀,关闭水泵,相较于直接蒸发冷却模式,在一定程度上降低了运行能耗。

空气作为冷量的载体,运行时需要根据数据中心的负荷控制混风阀开度以此调节室外新风与数据中心回风的比例,在满足数据中心供冷的同时最大程度地降低风机能耗。

1.3.2 直接新风模式

在春秋过渡季节,基于藏区良好的室外空气质量和机组设置的过滤装置,可直接将室外新风引入数据中心。根据GB 50174—2017《数据中心设计规范》中规定数据中心进风温度为18~27 ℃,在实际工程中一般取24 ℃,露点温度应高于5.5 ℃,考虑到输配过程中的空气温升,因此当5℃<室外干球温度≤24℃时,运行直接新风模式既能够满足数据中心的制冷需求也不会出现结露现象。

在运行过程中,仅需开启风机,相较另外2种模式,在有效降低运行成本的同时其运行调节也较为简单。

由于直接新风模式运行时间跨度较长,室外气象参数变化范围较大,为保证室内环境满足标准的要求,需要根据室外空气的湿度控制机组的进风量。

1.3.3 蒸发冷却模式

在夏季,当室外空气干球温度>24 ℃时,通过新、回风混合或直接引入新风已无法满足数据中心供冷需求,此时需要将室外空气通过直接蒸发冷却段等焓加湿处理至送风状态点。

在运行过程中,开启风机、水泵、关闭混风阀,相较于直接新风模式其运行能耗有所上升,而对比混合模式其运行调节更为简单。

在此过程中,需根据室外空气状态通过调节喷淋系统参数使得机组出风温度满足数据中心送风需要。

根据西藏拉萨地区全年逐时气象参数进行分析,混合模式、直接新风模式、蒸发冷却模式运行时长分别为2 955、5 710、95 h,运行时间占比分别为33.73%、65.18%、1.09%。传统数据中心蒸发冷却制冷方案多采用机械制冷作为补冷,而机组实现了自然冷源全年100%的利用,极大地降低了数据中心的制冷能耗。

2 机组设计及选型

2.1 机组外形设计

机组外形设计参考GB/T 14294—2008《组合式空调机组设计规范》,同时考虑机组的实际应用情况、经济因素以及机组的换热效率等,确定机组外形尺寸为6 140 mm×2 800 mm×5 750 mm。

2.2 功能段结构设计及设备选型

机组主要由直接蒸发冷却模块、热回收模块以及其他部件组成,设计选型工作主要针对填料、喷淋系统、输配系统及换热盘管等部分进行。

2.2.1 填料选择与设计

目前直接蒸发冷却常用的填料包括有机填料、无机填料、金属填料、陶瓷填料等。机组采用的合成纤维复合高分子填料对比传统填料在物理性质上兼顾吸湿性、阻燃性、抑菌防霉功能且不含玻璃纤维;在结构上采用非交错的形式使得水膜在更加均匀的同时能够接受更高的迎面风速,有利于减小直接蒸发冷却模块的体积。在考虑填料性能的同时,兼顾机组外形、填料的摆放位置、迎面风速及填料蒸发冷却效率等进行设计计算,得出填料厚度为100 mm。最终确定直接蒸发冷却段核心部件为2块尺寸为2 590 mm×1 320 mm×100 mm的合成纤维复合高分子填料。

2.2.2 喷淋系统设计

1) 循环水泵。循环水泵的规格根据水泵的流量及扬程进行选择。因此,通过计算喷淋系统每小时所需的水量及水系统压力损失,最终选取流量为1.4 m3/h、扬程为27 m的离心式恒压泵。

2) 水箱选择。水箱容水量应满足机组2~3 min的水量需求,参考机组外形尺寸通过计算,选用2620 mm×600 mm×200 mm的长方体水箱。

2.2.3 送、回风机

送、回风机的规格根据机组风量及风系统压力损失确定。机组送风流量与回风流量均为65 000 m3/h。送风侧风阻需考虑过滤器、直接蒸发冷却填料、挡水板等局部阻力构件的压力损失、沿程压力损失、机外余压及附加压力损失等,因此选取的风机全压应不小于696 Pa;回风侧风阻需考虑热回收模块等局部阻力构件的压力损失、沿程压力损失及附加压力损失等,因此选取的风机全压应不小于345 Pa。故最终选取10台电机功率3 000 W、额定风量65 000 m3/h的后倾式离心风机。

2.2.4 热回收换热盘管设计

热回收换热盘管的设计包括盘管布置形式的选择及换热盘管规格的计算。机组热回收盘管布置形式在选择过程中主要考虑了“V”字形和“一”字型2种形式。考虑到换热量、风机能耗、制作工艺及运输等因素,最终选择可靠性、可实施性更强的西藏数据中心“一”字形方案。通过对热回收量、换热介质质量流量、换热系数的确定与计算,最终确定机组选取4排19列、管外径9.52 mm、管壁厚0.3 mm、换热量212 kW的“一”字形热回收盘管。

2.3 机组主要参数汇总

经过以上设计、计算及选型,最终确定机组主要参数见表2。

表 2 机组主要参数

3 机组测试

3.1 测试平台简介

机组测试依托于重庆某数据中心600 kW实验室,该测试平台由环境模拟平台、测试间及被测机组组成。环境模拟平台可保证室内、外工况的自由切换以满足测试需要,其中室内侧模拟数据中心机房工况、室外侧模拟被测机组所处的室外工况,相关参数见表3。测试间及被测机组的实时监测系统通过传感器传输的数据实时了解系统与机组的具体运行情况,机组安装在测试平台现场如图2所示。

图 2 机组实测图Fig.2 Actual measurement of the unit

表 3 测试平台基本参数

3.2 测试内容及仪器

在测试过程中,为了实时监测、记录相关数据并保证数据的准确性,通过标准喷嘴(长径)测量机组风量,在室外受风室布置压差变送器以测量机组机外静压,并于机组新风口、送风口、余热回收模块前后分别布置多个铂电阻及相对湿度传感器以测量不同测点的干球温度、湿球温度及相对湿度,最终测试数据取同一位置多个测点的平均值,主要测试仪器及相关参数见表4。

在测试过程中室外工况切换、机组风机和布水装置等参数的调节会在短时间内引起被测机组、室内空气状态的波动,故在对各个变量进行调整后应通过监测平台进行实时观测,待各个测点观测数据均趋于稳定后再进行数据记录。

表 4 测试仪器及相关参数

±3.0%。

3.3 测试方案

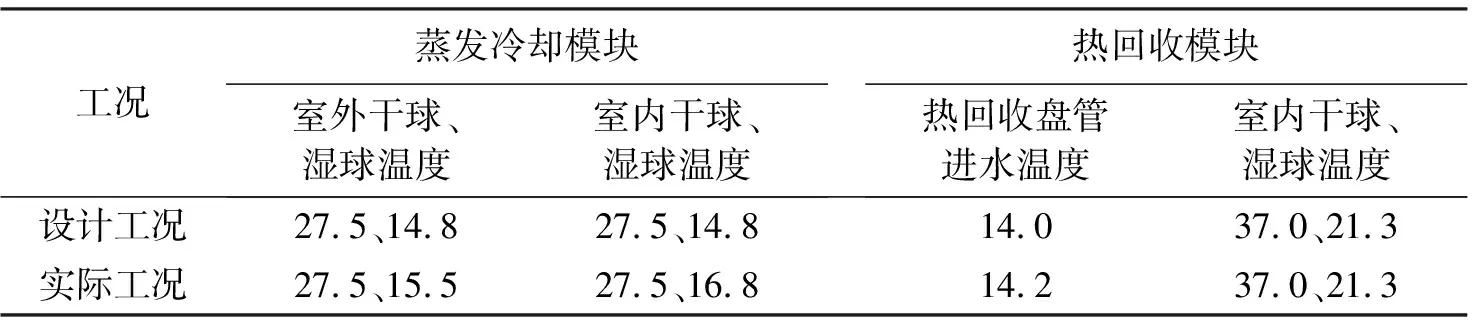

为验证在藏区极端室外工况下蒸发冷却模式与余热回收模式过程中机组风量、机外静压、出风温度及热回收量是否符合机组的设计要求。因此,分别针对蒸发冷却和余热回收2个模块进行测试。

测试方法参照GB/T 30192—2013《水蒸发冷却空调机组》和GB/T 25860—2010《蒸发式冷气机》,本空调机组的测试参数要求及焓差试验台实际工况见表5。

表 5 机组测试工况

根据GB 50736—2012《全国民用建筑供暖通风与空气调节设计规范》附录A中拉萨室外计算参数为干球温度24.1 ℃、湿球温度13.5 ℃,为验证机组在藏区极端工况下的制冷能力,将蒸发冷却模块测试设计工况调整为干球温度27.5 ℃、湿球温度14.8 ℃;参考现有数据中心热通道封闭回风温度要求,将热回收模块测试设计工况确定为干球温度37.0 ℃、湿球温度21.3 ℃

3.4 测试数据分析

3.4.1 机组风量及机外静压测试

在对机组风量的测试过程中,机组额定送风状态下,风机输出负荷为77%,此时风机转速为1 348 r/min;机组最大送风状态下,风机输出负荷为100%,此时风机转速为1 750 r/min。机组实际风量测试情况如图3所示。

图 3 机组实际运行风量分布Fig.3 Air volume distribution of the actual operation of the unit

由图3可以看出,在蒸发冷却模式下机组额定送风量与最大送风量分别为65 566.99、84 082.16 m3/h;余热回收模式下机组额定送风量与最大送风量分别为65 351.66、83 761.63 m3/h,均高于设计额定值65 000 m3/h的95%,满足后续运行、测试风量要求。

在对机外静压测试过程中,风机均处于额定风量状态下,运行蒸发冷却模块时,机外静压为出风口静压与大气压的差值;运行余热回收模块时,机外静压为出风口静压与回风口静压的差值。经测试计算得出2种模式在运行过程中机组机外静压均为150.05 Pa,高于要求的额定机外静压(150 Pa)的90%,满足机组后续运行、测试风速需要。

3.4.2 机组蒸发冷却模块测试

机组蒸发冷却模块测试时,需开启喷淋系统、新风阀及排风阀、关闭混风阀。分别在额定风量和最大风量状态下记录机组进、出口温度。在额定风量状态下,出风温度为22.82 ℃;最大风量状态下,出风温度为23.32 ℃,2种风量状态下出风温度均满足GB 50174—2017《数据中心设计规范》规定18~27 ℃的送风温度要求。

与此同时,出风温度随着额定风量状态切换至最大风量状态的过程中,出风温度均值随着风量的增大由22.82 ℃上升至23.32 ℃。考虑由于机组风量过大时,填料上的水膜与空气未能充分接触便被送出机组,此处较低的蒸发冷却效率会直接影响机组出风温度。因此,在机组后续优化过程中应分析风量对机组出风温度的影响。

3.4.3 机组余热回收模块测试

机组余热回收模块测试时,需关闭喷淋系统、新风阀及排风阀、开启混风阀。在此运行条件下分别在额定风量和最大风量状态下记录机组回风口、出风口处温度、机组实际风量及热回收盘管进水口、出水口温度、流量并计算热回收量。机组热回收量及COP分布见图4。

图 4 机组热回收量及COP分布Fig.4 Distribution of unit heat recovery and COP

从图4可以看出,在额定风量状态下的运行过程中,机组热回收量为295.78 kW,在最大风量状态运行过程中,机组热回收量达334.97 kW,而对比其COP,额定风量状态下机组COP为15.91,高于最大风量状态下的10.02,均优于设计额定值。

对比2种风量状态下的数据,不难发现越大的风量带来越多热量,同时风量的上升能够在一定程度上增大对流换热系数,此时热回收量上升,但风机能耗也会有所上升引起COP值的下降。因此,在机组后续实际运行过程中,在考虑热回收量的同时应兼顾其经济性。

4 结 论

1) 机组将直接蒸发冷却技术与余热回收技术进行有机结合,能够同时满足制冷与余热回收功能,同时根据藏区典型气候条件提出满足数据中心制冷需求的直接新风模式、直接混合模式、蒸发冷却模式3种制冷运行模式,实现了藏区数据中心的全年自然冷却。

2) 机组采用模块化设计,将数据中心送风与回风通过箱体上下结构进行分隔,避免两部分气流热量掺混造成冷量、热量损失;与此同时,通过箱体上下之间的混风口及混风阀的设置,为机组不同运行模式之间的相互切换及同一运行模式下的运行调节提供良好的设备基础。

3)通过机组测试,在不同运行模式下对机组最大风量运行与额定风量状态下的运行效果进行测试、得出2种风量运行状态下机组各项指标均满足设计要求的同时,在额定风量运行状态下,其直接蒸发冷却模块出风温度更低可达22.82 ℃、余热回收模块热回收量295.78 kW,COP 15.91。