核电厂常规岛废液中联氨处理技术研究

2023-11-08李华林刘灿帅梅翔杰尤成懋

孙 云,李华林,刘灿帅,梅翔杰,艾 彪,尤成懋

(1.苏州热工研究院有限公司 江苏 苏州 215008;2.大亚湾核电运营管理有限责任公司 广东 深圳 518028)

据统计,国内大部分核电厂使用联氨作为除氧剂和蒸汽发生器(SG)保养液[1-4],主要应用场景包括调试期间设备冲洗水、正常运行期间的二回路给水、系统停运期间的保养液,其中SG 保养液中联氨浓度最高、排放相对集中,是常规岛联氨含量和总量最大的排放废液,需要特别关注[5-9]。

联氨具有生态毒性,直接排放对环境具有长期潜在危害。1985 年生效的美国新“职业防护与保健法案”(OSHA)已正式将联氨列为有毒物质,而美国国立职业安全与卫生研究所(NIOSH)已将其划入怀疑致癌的一类物质[10-12]。国内外联氨排放标准存在差异性,因此核电厂联氨处理技术的研究具有必要性和紧迫性。

目前,欧洲大部分核电厂已建立了联氨处理技术并实施使用,一般使用氧气和双氧水作为氧化剂进行联氨处理,效果较好;国内有研究者从纯氧、含氧气体或能生成氧的物质中选择一种或两种以上的物质,研究其与联氨的接触反应,实现了良好的处理效果[13,14];将臭氧和过氧化氢应用于实验室污水处理试验结果表明,两种氧化剂对微污染水均有较好的效果[15-17],因过氧化氢的氧化性能更强,对于微污染水的处理效果更明显;调研国内火电厂联氨废水处理工艺和方法研究发现[18,19],在辅助电锅炉系统调试期间,过氧化氢对于废液中联氨的去除具有一定的效果,对核电厂联氨处理具有一定的借鉴意义。

国内外针对核电站联氨处理的相关研究较少,而且,核电厂大修期间,需要在极短时间内将高浓度联氨废液快速处理消耗,对现有联氨处理技术提出了极大的挑战,需要针对联氨处理的氧化剂、催化剂和反应条件等,开展深入研究工作。

本文以核电厂常规岛废液收集系统的废液为研究对象,首先通过理论计算筛选氧化剂种类,确定联氨处理的技术方向;然后通过模拟常规岛废液收集和排放罐内水质条件进行试验,测量联氨和氧化剂的反应效率,提出联氨处理工艺;评价处理工艺对常规岛废液收集和排放罐结构材料的腐蚀风险,论证联氨处理工艺的可靠性。

1 实验方法

1.1 试验材料及样品制备

(1)使用质量分数为85%的水合联氨配制联氨溶液;

(2)使用质量分数30%,密度1.1 g/cm3的双氧水配制双氧水溶液[20];

(3)使用无水硫酸铜粉末,配制硫酸铜溶液[21];

(4)使用20#、Q235B 和Q245 三种牌号的碳钢材料,制作尺寸30 mm×20 mm×2 mm 的片状试样,机械打磨样品至2 000#后,依次使用去离子水和无水乙醇清洗,冷风吹干;

(5)使用质量分数为30%,密度0.9 g/cm3氨水调节pH。

1.2 试验参数

1.2.1 理论计算

调研氧气、臭氧和双氧水与联氨的反应热力学数据,使用热力学公式ΔG=ΔH-TΔS,计算氧化剂与联氨反应的趋势,筛选氧化剂类型;计算温度选择20、30、40、50、60、70、80、90、100℃;

1.2.2 反应效率测量

(1)在容积为1L 的有机玻璃容器内,使用质量分数为85%的水合联氨配制试验溶液,联氨浓度为100 mg/kg,NH3·H2O 浓度3.5 mg/kg,温度25 ℃,压力0.1 MPa,pH 约为9.7,以此模拟废液收集和排放罐内水质条件,常温常压pH 6~10.5,联氨浓度不高于100 mg/kg;

(2)根据联氨和双氧水的反应方程式(N2H4+2H2O2=N2+4H2O),在上述容器中添加质量分数30%,密度1.1 g/cm3的双氧水,调节双氧水浓度为213 mg/kg,保证联氨与双氧水摩尔浓度比例为1:2;

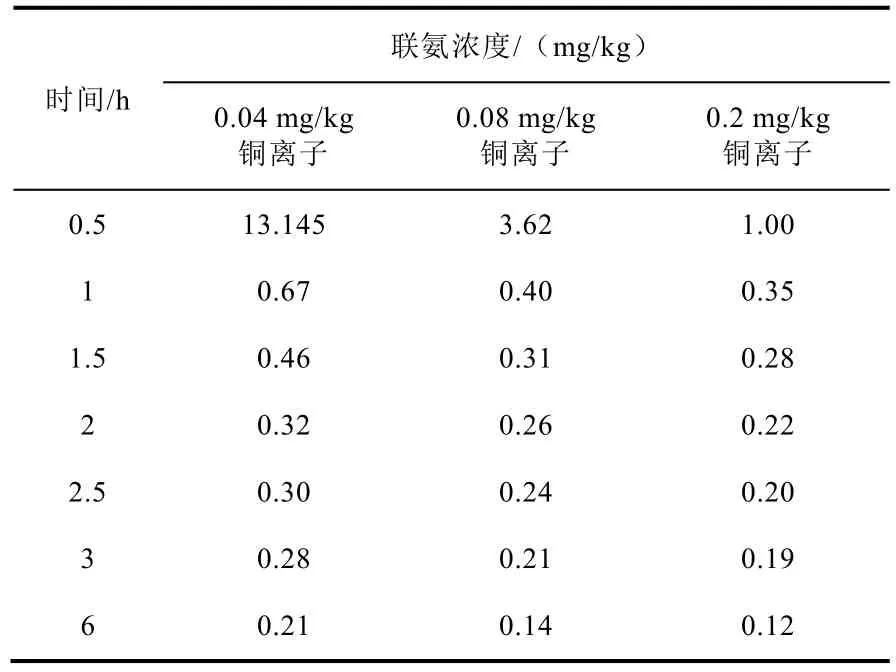

(3)在上述容器中添加无水硫酸铜,分别调节铜离子浓度为0、0.04、0.08、0.2 mg/kg;在上述溶液中浸泡0.5、1、1.5、2、2.5、3、6 h后,其中铜离子为0 mg/kg 时,浸泡时间延长到96 h,分别取样测量联氨浓度,联氨测定方法参照《GB/T 6906—2006 锅炉用水和冷却水分析方法联氨的测定》标准执行。

1.2.3 腐蚀风险评估

(1)正常水质条件下废液收集和排放罐内腐蚀情况

在容积为1 L 的密封有机玻璃容器内,使用质量分数85%的水合联氨配制试验溶液,联氨浓度为100 mg/kg,温度25 ℃,压力0.1 MPa,pH 约为9.7,用以模拟大修期间废液收集和排放罐内的正常水质条件;

在上述容器内悬挂20#、Q235B 和Q245 三种牌号的碳钢材料,开展失重实验和扫描电镜表征,浸泡周期2 个月。

(2)联氨处理条件下废液收集和排放罐内腐蚀情况

在容积为1 L 的密封有机玻璃容器内,使用质量分数30%,密度1.1 g/cm3的双氧水和无水硫酸铜配制试验溶液,双氧水浓度426 mg/kg,铜离子浓度2 mg/kg,温度25 ℃,压力0.1 MPa,pH 约为6.1,用以模拟联氨处理溶液加入废液收集和排放罐内的水质条件。

在上述容器内悬挂20#、Q235B 和Q245 三种牌号的碳钢材料,开展失重实验和扫描电镜表征,浸泡周期2 个月。

1.3 样品表征

1.3.1 腐蚀失重测量

腐蚀失重样品需在浸泡成膜前,测量质量和尺寸,待浸泡成膜后,取出样品冲洗吹干后,观察样品宏观形貌;然后,使用3.5 g 六次甲基四胺、500 mL 盐酸(质量分数36%~38%)和500 mL去离子水配制酸洗溶液,超声清洗5 min 后,用去离子水冲洗,吹干后测量样品质量损失;重复超声清洗5 min 后,再次测量样品质量损失,直到质量损失小于1 mg,记录样品的总质量损失。

1.3.2 扫描电镜测量

使用FEIXL30 场发射SEM 观察浸泡成膜样品的表面形貌,使用EDS 测量样品表面元素组成。

村长差点晕死,一边扇自己的巴掌一边大骂镇长,当然不是当面骂。他骂镇长吃屎的,这样的消息居然不知道,还把茶场给了牛皮糖。他骂镇长是祸兜子,本来不同意把茶场送出去,他硬插手要给人家,弄出个天大麻烦。茶场不要回来,上面会恼火。要回吧,起码脱身皮。

2 结果与讨论

2.1 氧化剂的理论筛选

2.1.1 热力学计算方法

摩尔反应吉布斯自由能是判断化学反应变化方向和反应是否达到平衡的重要判据。对复杂体系吉布斯自由能的计算,有助于从宏观角度估计该反应体系的热力学可行性、反应方向及各反应进程等多方面的信息。根据氧气、臭氧、次氯酸以及双氧水与联氨的反应方程式以及各物质热力学参数,采用热力学公式,对三种氧化剂与联氨反应的摩尔吉布斯自由能进行计算,可判断此三种氧化剂与联氨反应自发进行的趋势大小。氧化剂与联氨反应方程式和热力学公式如下:

其中:ΔG——摩尔吉布斯自由能改变量,(kcal·mol-1);

ΔH——系统的焓变,(kcal·mol-1);

T——系统的绝对温度,K;

S——系统的熵变,(cal·K-1·mol-1)。

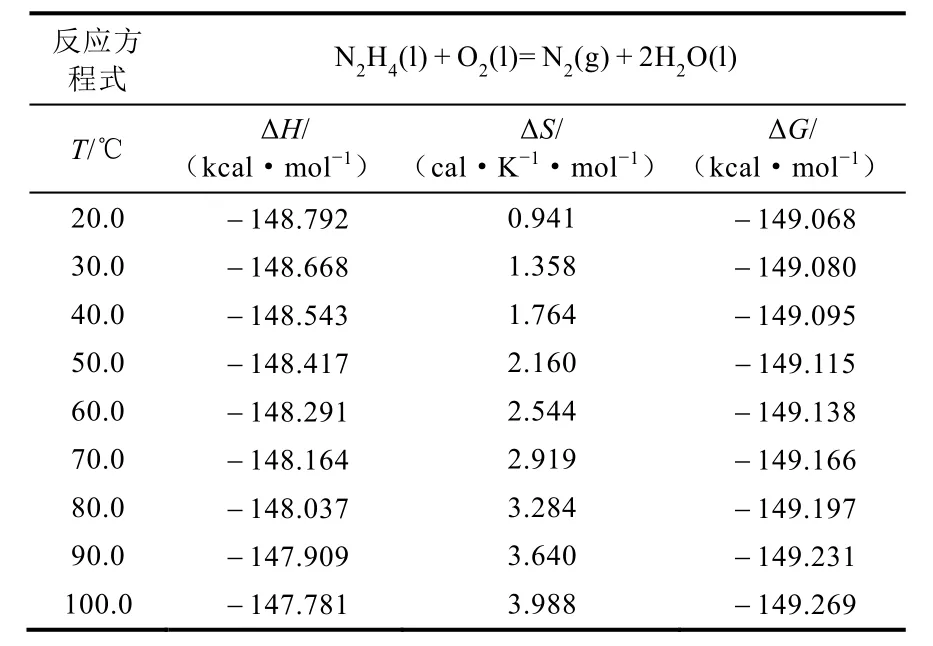

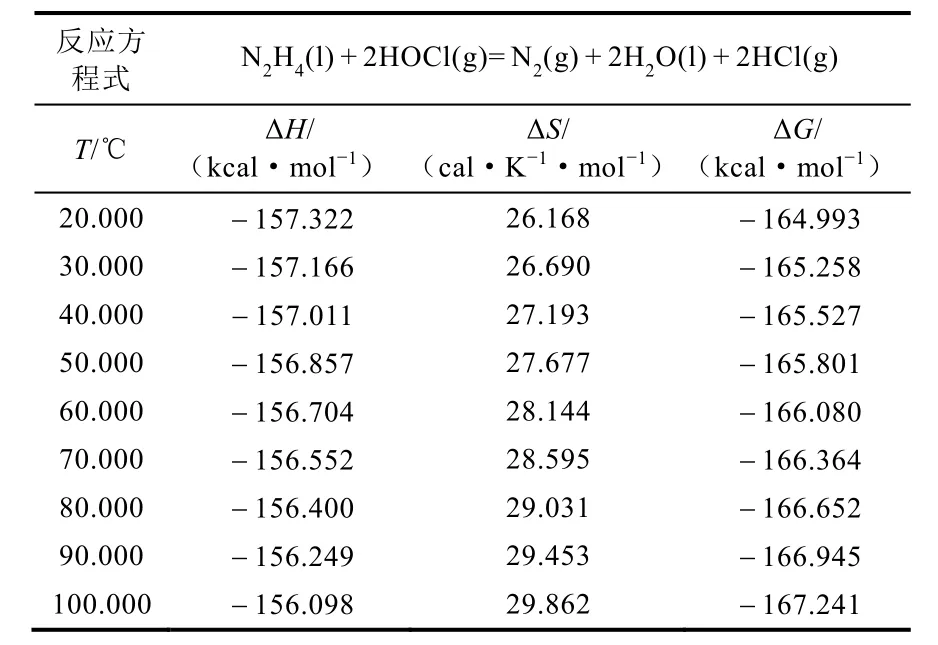

2.1.2 吉布斯自由能的计算

根据式(1)~式(4)对三种氧化剂与联氨反应的ΔG进行计算,计算结果见表1~表4,可以看出,双氧水、臭氧、氧气以及次氯酸与联氨反应的ΔG均随温度T的升高呈小幅度减少趋势,在温度为20、30、40、50、60、70、80、90、100 ℃范围内,双氧水与联氨反应的ΔG范围为 -207.323~ -204.713 kcal·mol-1,臭氧与联氨反应的ΔG范围为 -175.954~ -174.872 kJ·mol-1,次氯酸与联氨反应的ΔG范围为 -164.993~-167.241 kcal·mol-1,氧气与联氨反应的ΔG范围为 -149.269~ -149.068 kcal·mol-1,且在20、30、40、50、60、70、80、90、100 ℃任一温度条件下,双氧水与联氨反应的ΔG均为最小,其次为臭氧与联氨反应的ΔG,次氯酸与联氨反应的ΔG与臭氧接近,氧气与联氨反应的ΔG最大,这表明双氧水与联氨反应自发进行的趋势最大。因此本文选取双氧水作为联氨处理反应的氧化剂。

表1 双氧水与联氨反应的热力学数据Table 1 Thermodynamic data of the reaction of hydrogen peroxide with hydrazine

表2 臭氧与联氨反应的热力学数据Table 2 Thermodynamic data of the reaction between ozone and hydrazine

表3 氧气与联氨反应的热力学数据Table 3 Thermodynamic data of the reaction of oxygen with hydrazine

表4 次氯酸与联氨反应的热力学数据Table 4 Thermodynamic data of the reaction of hypochlorite with hydrazine

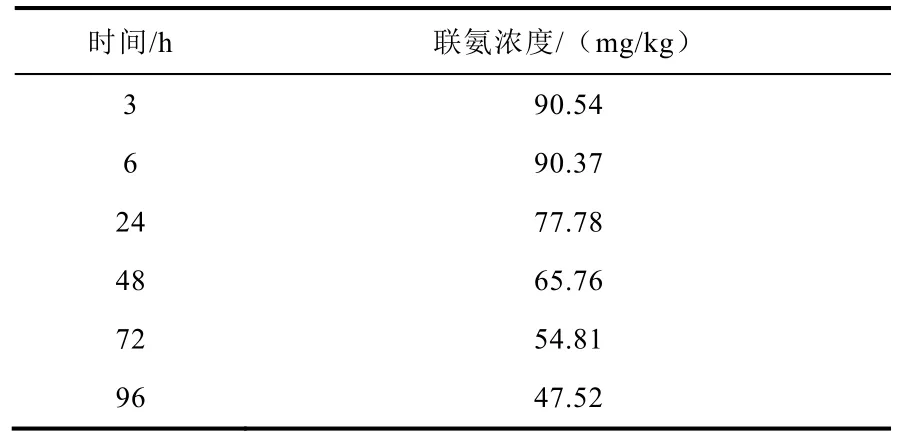

2.2 联氨处理效率

在敞口容器中注入1 L 浓度为100 mg/kg联氨溶液,然后注入浓度为213 mg/kg 的双氧水,测量pH25℃约为9.81,符合废液收集和排放罐内溶液pH 限值6~10.5 的要求,在磁力搅拌下进行反应,分别于3、6、24、48、72、96 h取样测量分光光度值,测量结果如表5 所示。根据标准曲线换算联氨浓度,绘制联氨浓度随时间的变化曲线,如图1 所示。

图1 使用213 mg/kg 双氧水和机械搅拌处理100 mg/L联氨时的浓度变化折线图Fig.1 The concentration change line of 100 mg/L hydrazine treated with 213 mg/kg hydrogen peroxide and mechanical stirring

表5 无铜离子加入时联氨浓度变化Table 5 The change of hydrazine concentration without copper ion addition

由图1 可以看出,联氨溶液在敞口容器中使用双氧水处理的过程中,联氨浓度基本呈线性降低,100 mg/kg 联氨溶液处理96 h 后联氨浓度降低为47.52 mg/kg,联氨分解率为50.48%。

(2)不同浓度铜离子处理时联氨浓度变化

在 3 个敞口容器中分别注入 1 L 浓度为100 mg/kg 的联氨溶液,注入双氧水使其浓度均为213 mg/kg,然后在三个容器中分别注入硫酸铜使其浓度分别为 0.1 mg/kg(Cu2+浓度为0.04 mg/kg)、0.2 mg/kg(Cu2+浓度为0.08 mg/kg)、0.5 mg/kg(Cu2+浓度为0.2 mg/kg),使用氨水调节容器中溶液pH25℃使其分别约为9.73、9.70、9.59,在磁力搅拌下进行反应,于0.5、1、1.5、2、2.5、3、6 h 分别取样测量分光光度值,测量结果如表6 所示。可以看出,0.04 mg/kg 铜离子加入时,双氧水催化处理1 h 后联氨浓度低于1 mg/kg,处理3 h 后联氨分解率为99.72%,剩余浓度低于300 μg/kg。0.08 mg/kg 铜离子加入时,双氧水催化处理 1 h 后联氨浓度低于1 mg/kg,处理3 h 后联氨分解率为99.97%,剩余联氨浓度接近200 μg/kg;0.2 mg/kg 铜离子加入时,双氧水催化处理 1 h 后联氨浓度低于1 mg/kg,处理3 h 后联氨浓度略低于200 μg/kg,较之0.2 mg/kg 硫酸铜催化处理效果没有显著提高,因此没有将硫酸铜浓度从0.2 mg/kg 提高到0.5 mg/kg 的必要性。

表6 不同浓度铜离子加入时联氨浓度变化Table 6 Change of hydrazine concentration when different concentrations of copper ions are added

(3)联氨处理工艺对比

如图2 所示,在不添加硫酸铜溶液条件下,双氧水处理96 h 后联氨浓度降低为47.52 mg/kg,联氨的分解率仅为50%左右,联氨浓度无法达到电厂内部管控值2.5 mg/kg 以下,而添加硫酸铜作为催化剂的双氧水处理法效果良好,具体结果如图3 所示。对比分析发现,使用0.1~0.2 mg/kg 硫酸铜(Cu2+浓度为0.04~0.08 mg/kg)和待处理联氨质量浓度2.13 倍的双氧水,催化处理联氨溶液时,可以在1 h 内将联氨浓度降低到1 mg/kg 以下,低于废液收集和排放罐体的联氨排放电厂内部管控限值2.5 mg/kg。

图2 催化联氨处理工艺对比折线图Fig.2 Comparative line of the catalytic hydrazine treatment process

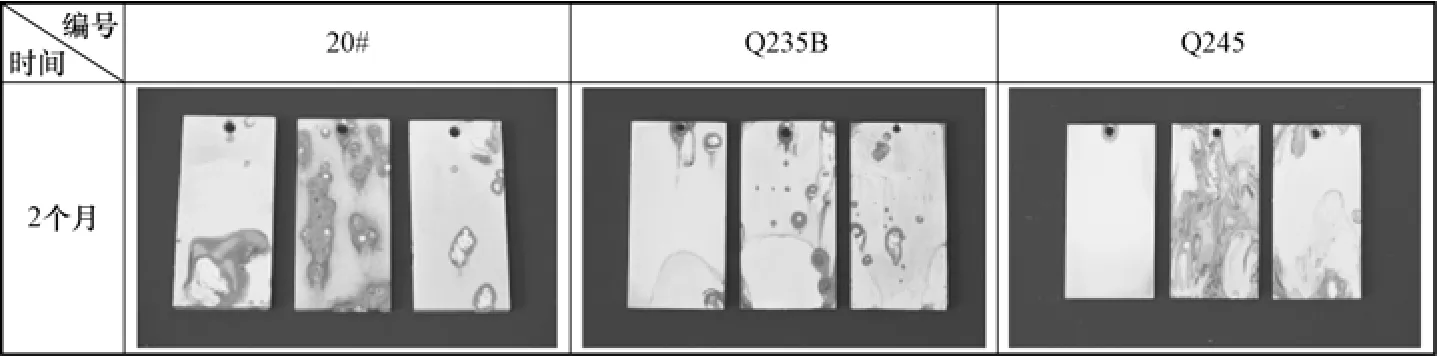

图3 不同碳钢材料在100 mg/L 联氨中浸泡2 个月后的宏观形貌Fig.3 The macro-morphology of different carbon steel materials immersed in 100 mg/L hydrazine for 2 months

2.3 腐蚀风险评估

2.3.1 联氨溶液中的碳钢腐蚀情况

(1)形貌和元素组成

20#、Q235B、Q245 碳钢样品在100 mg/kg联氨溶液中浸泡2 个月后的宏观形貌如图3 所示。碳钢部分表面区域发生了腐蚀,产生了一些腐蚀产物,而其余部分则保持金属光泽,未发生明显的腐蚀。

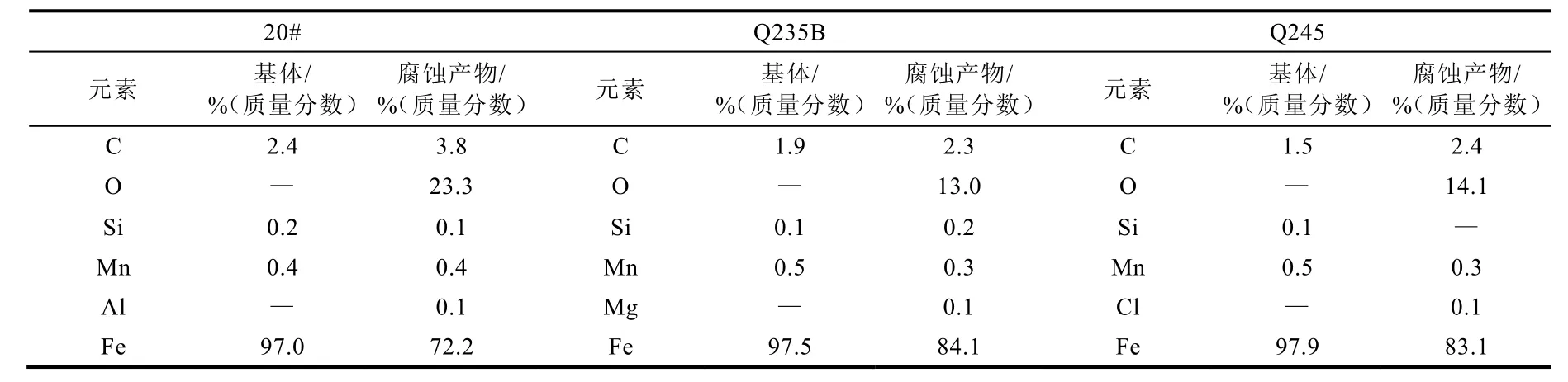

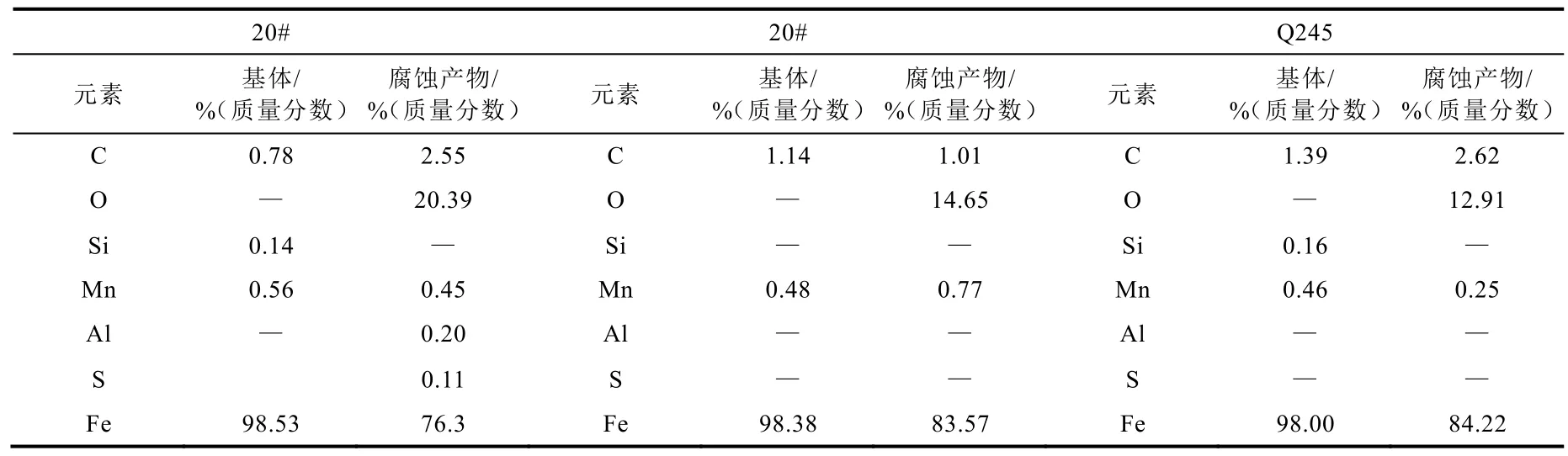

针对20#、Q235B、Q245 碳钢样品表面的腐蚀区域和未腐蚀区域,分别进行SEM 微观观察和EDS 元素探测,结果图4、表7 所示。其中,腐蚀区域主要由铁元素和氧元素组成,而未腐蚀区域主要由铁元素组成。

图4 20#、Q235B、Q245 碳钢在100 mg/L 联氨中浸泡2 个月后的微观形貌Fig.4 2 Morphology of carbon steels Q235B and Q245 immersed in 100 mg/L hydrazine for 2 months

表7 20#、Q235B、Q245 碳钢在100 mg/L 联氨中浸泡2 个月后的元素组成Table 7 The element composition of carbon steel Q235B,Q245 and Q245 after soaking in 100 mg/L hydrazine for 2 months

(2)腐蚀速率

20#、Q235B、Q245 碳钢样品在100 mg/kg联氨溶液中浸泡2 个月后的平均腐蚀速率如表8所示,平均腐蚀速率基本分布在 0.01~0.02 mm/a。

2.3.2 处理溶液中的碳钢腐蚀情况

(1)形貌和元素组成

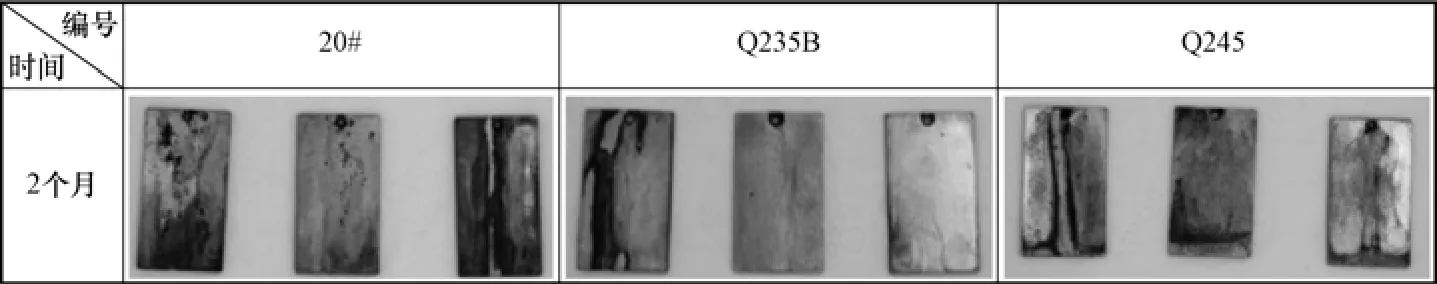

20#、Q235B、Q245 碳钢样品在含有426 mg/kg 双氧水和2 mg/kg 铜离子的催化法处理溶液中浸泡2 个月后的宏观形貌如图5 所示。碳钢部分表面区域发生了腐蚀,产生了一些腐蚀产物,而其余部分未发现明显的腐蚀产物,但也失去了样品原有的金属光泽。

图5 不同碳钢材料在426 mg/L 双氧水和2 mg/kg 铜离子中浸泡2 个月后的宏观形貌Fig.5 The macro-morphology of different carbon steels immersed in 426 mg/L hydrogen peroxide and 2 mg/kg copper ions for 2 months

针对20#、Q235B、Q245 碳钢样品表面的腐蚀区域和未腐蚀区域,分别进行SEM 微观观察和EDS 元素探测,结果如图6、表9 所示。其中,腐蚀区域主要由铁元素和氧元素组成,而未腐蚀区域主要由铁元素组成。

图6 不同碳钢材料在426 mg/L 双氧水和2 mg/kg 铜离子中浸泡2 个月后的微观形貌Fig.6 The micro morphology of different carbon steels immersed in 426 mg/L hydrogen peroxide and 2 mg/kg copper ions for 2 months

表9 不同碳钢材料在426 mg/L 双氧水和2 mg/kg 铜离子中浸泡2 个月后的元素组成Table 9 The element composition of different carbon steel materials immersed in 426 mg/L hydrogen peroxide and 2 mg/kg copper ion for 2 months

(2)腐蚀速率

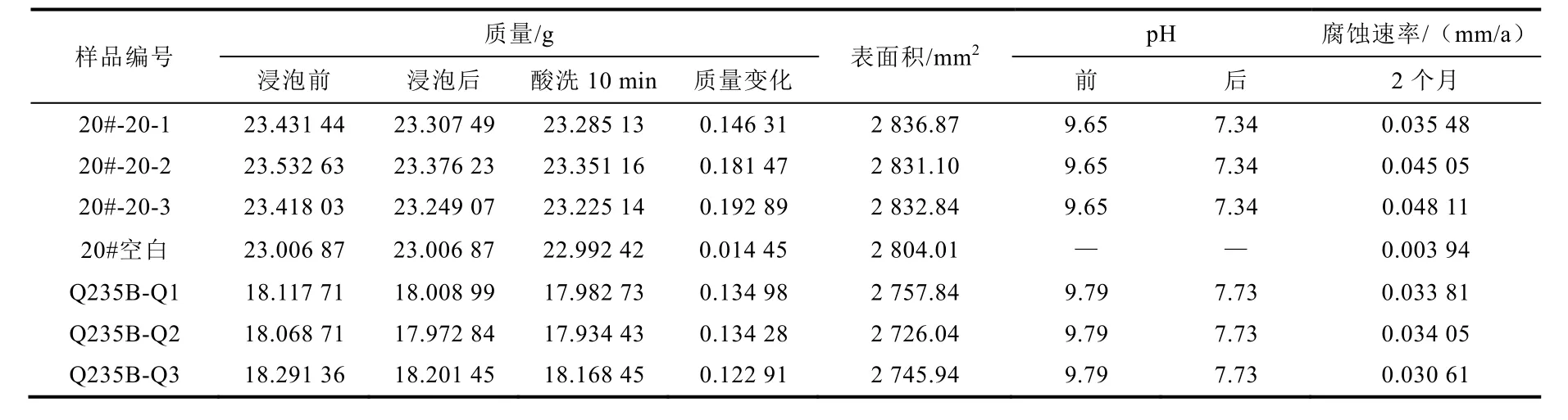

20#、Q235B、Q245 碳钢样品在426 mg/L双氧水和2 mg/kg 铜离子中浸泡2 个月后的平均腐蚀速率分别如表10 所示,平均腐蚀速率基本分布在0.03~0.06 mm/a。

表10 不同碳钢材料在426 mg/L 联氨和2 mg/kg 铜离子中浸泡2 个月后的失重数据记录Table 10 The weight loss data record of different carbon steel materials immersed in 426 mg/L hydrazine and 2 mg/kg copper ions for 2 months

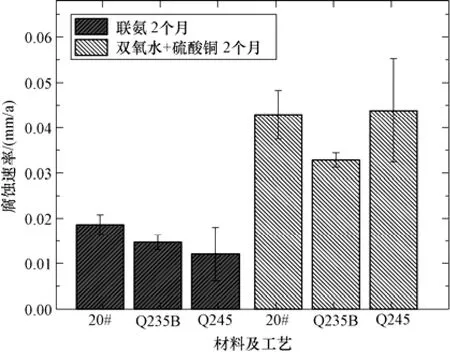

2.3.3 对比评估

在腐蚀评估试验中,不考虑防腐涂层,使用100 mg/kg 联氨溶液模拟大修期间废液收集和排放罐内水质条件,其中的碳钢样品作为对照组;使用426 mg/L 双氧水和2 mg/kg 铜离子溶液模拟高浓度处理工艺的最初水质条件,其中的碳钢样品作为试验组;由图7 对比发现,试验组和对照组样品的表面元素组成无明显差异,但试验组样品的表面腐蚀程度更深,平均腐蚀速率更快。

图7 不同碳钢材料在联氨溶液和催化法处理溶液中的平均腐蚀速率柱状图Fig.7 The histogram of the average corrosion rate of different carbon steel materials in the hydrazine solution and the catalytic solution

废液收集和排放罐体主体材料为Q245,设计寿命40 年,腐蚀裕量1.60 mm。在高浓度处理工艺的最初水质条件下,Q245 样品平均腐蚀速率最大值接近0.06 mm/a,按照每年累积开展联氨处理工作时间为2 个月计算,并假设处理过程中添加的化学试剂浓度不产生大量消耗,废液收集和排放罐体在40 年设计寿命内的总腐蚀深度为0.40 mm,远低于腐蚀裕量。

3 结论

本文通过模拟某核电机组常规岛大修期间废液收集和排放罐内水质条件,以及选用与某核电机组废液收集和排放罐筒体等关键结构件材质相同的材料:20#、Q235B 和Q245,开展联氨处理工艺研究和腐蚀风险评估研究,得出结论如下:

(1)根据氧气、臭氧、双氧水、次氯酸与联氨的反应方程式以及各物质热力学参数,对四种氧化剂与联氨反应的摩尔吉布斯自由能进行计算,结果表明:在20、30、40、50、60、70、80、90、100 ℃任一温度条件下,双氧水与联氨反应的ΔG均为最小,因此,双氧水更适合作为联氨废液处理的氧化剂。

(2)通过对联氨处理工艺进行对比研究,发现以低浓度铜离子作为催化剂,可以极大地提高双氧水对于联氨的去除效果,3 h 后联氨分解率可达到99%以上,具体推荐联氨处理工艺如下:添加待处理联氨质量浓度2.13 倍的双氧水和0.1~0.2 mg/kg 硫酸铜(Cu2+浓度为0.04~0.08 mg/kg)作为处理试剂,调节pH25℃至9.7,在常温常压及充分混合条件下反应3 h。

(3)在模拟废液收集和排放罐内高浓度溶液(426 mg/kg 双氧水和2 mg/kg 铜离子)水质条件下,废液收集和排放罐体关键材料腐蚀风险可控,在不考虑防腐涂层的前提下,保守估算40 年设计寿命内的总腐蚀深度为0.40 mm,远低于腐蚀裕量。

(4)后续工程应用中可以参考本文研究结果,但仍需要关注罐体实际温度、放热效应、杂质催化作用等导致的反应速率偏差。