浮船坞内船底超高压水除锈技术研究与应用

2023-11-08徐卫华任中正

崔 军,徐卫华,任中正

(中船澄西船舶修造有限公司,江苏 江阴 214433)

经过长时间的应用,水雾喷砂在浮船坞船底外壳除锈作业时存在不足及局限性,主要表现在以下几个方面:①船舶底部外板至浮船坞坞底内底板空间低矮狭小,坞墩木密集,施工空间限制明显,作业难度大;②该除锈作业部位为船舶底部外板,需长时间仰面负重作业,喷砂反作用力较大,是对施工人员体力的极大考验。作业时固废水雾喷溅至护目装备上,直接干扰了施工人员的视线,影响除锈施工效率;③坞内船底人工喷砂除锈作业产生的固废散落至坞底,受收集空间限制,往往出现废砂及船壳脱落物收集不彻底的现象,沉坞时未收集到的废砂及船壳脱落物流入长江水体,对长江生态环境造成了一定程度的破坏。

因此,研究开发满足除锈质量要求且适用于浮船坞内船底环保除锈的新技术、新装备,能够弥补船舶外壳喷砂除锈存在的不足,打破浮船坞内船底除锈施工的局限。

1 三坞坞墩排布状况

我公司修船共有3 个浮船坞,衡山坞横坞之间最小距离0.6 m,最低高度1.5 m;金山坞横坞之间最小距离0.6 m,最低高度1.5 m;江山坞横坞之间最小距离0.55 m,最低高度1.75 m。三坞因所进修理船舶不同,外形尺寸有很大差异,主要体现在:坞底坞墩排布差异性较大,坞墩之间的通道间距大小不一,坞首、坞尾距船舶底板的高度差较大。浮船坞内船底环保除锈的新技术、新装备技术方案设计时,以三坞坞墩排布状况为参考,充分考虑各坞的差异性因素,实现新技术、新装备在三坞的通用性能。三坞坞墩参数表如表1所示。

表1 三坞坞墩参数表 m

2 超高压水除锈系统技术原理设计

平台承载支架间安装有液压泵,升降油缸在双作用电磁阀的作用下,能在不同环境工况下控制升降油缸,通过液压泵和液压油缸为装置提供升降动力,系统压力通过液压控制模块调节,保证升降装置有效稳定工作。

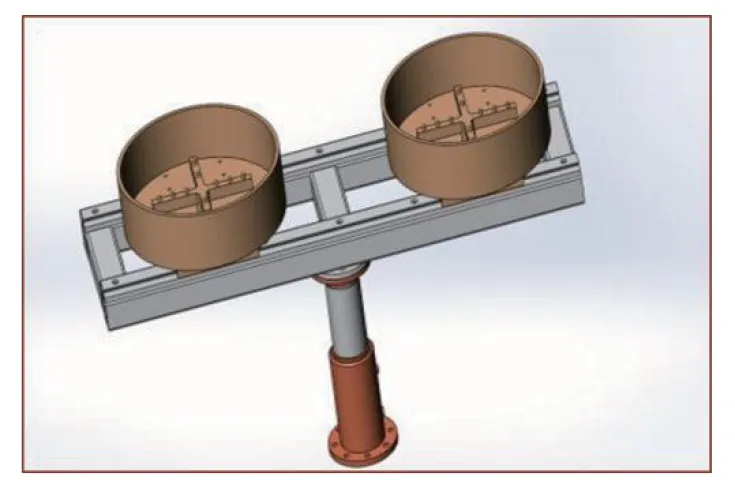

超高压喷盘单个直径320 mm,喷盘集成模块由2 个单元喷盘组成,2 喷盘集成模块在专用滑道板基座上,滑道板基座与共用支架连接,共用支架与顶升油缸相连,喷盘集成模块横向由滑道板进行调节,纵向由电力驱动平台遥控进行调整,升降由液压泵提供动力经双作用电磁阀实现调节。为满足装置使用过程中,在可预见的环境工况条件下,有效规避船底放水塞加强板与喷盘间相互碰擦,避免喷盘集成模块的旋转体和高压喷嘴损坏,设计研发喷盘专用基座导向/防撞滚轮,使其在运行中更加顺畅,导向/防撞滚轮安装在喷盘专用底座四周,可实现作业运行期间平面导向顺畅和遇障规避的防撞功能。

为实现喷盘与船底平面间有效贴合,提高喷嘴和旋转体使用寿命,避免喷盘集成模块内超高压水向四处喷溅形成团状水雾,影响操作人员实时观察除锈质量,在喷盘基座平面设计凹槽镶嵌密封装置来阻滞团状水雾形成。消除团状水雾还需采取其它措施组成第二道防护,在此基础上设计开发了具有实时弹性伸缩、补偿和遇障微调能力的多功能伸缩装置,该装置与喷盘模块连接,工作期间与平台随动实时调节。

高压喷盘内设置8 个高压喷嘴,喷盘集成模块内共计16 个喷嘴,单个喷嘴流量为3 L/min,喷嘴基座设计有一定的倾斜角度(约3°~5°)。除锈工作时,高压水射流从喷嘴中喷出,推动旋转体自旋转,此时旋转速度在大于等于2 200 r/min和小于等于2 500 r/min的范围内,满足船底板除锈的技术质量要求,喷盘留有除锈废弃物回收接口,方便后续废弃物回收处理。电力驱动平台车与液压油缸连接处平台中心位置,装置竖直部分带有一定的纵向倾斜角度,以保证除锈行走过程流畅,同时,也能很好地保护装置端部喷盘集成模块。系统配套有快捷充电站,快速更换电池的集成单元,能很好地实现电力驱动平台车能量枯竭电池的快速更换,有力保证超高压水除锈系统的长时间连续化作业。

系统由2 部超高压水泵单元提供介质,每部超高压水泵供1个单元喷盘的超高压水,超高压水软管输送至清洗除锈装置喷盘单元。随着清洗除锈装置平台向前移动,其与超高压泵的输送距离逐渐变大,存在一定的压力损失;在200~280 MPa超高压水的冲刷下,高压喷嘴孔径变大。二者叠加,超高压水管越长,压力损失越大,且将导致输出压力水调节失效。正常情况下超高压水压力可在220~280 MPa范围内进行调节,可满足不同质量状况的船底板除锈技术要求,压力越高,除锈效率越高,除锈质量亦越好。

3 超高压水除锈系统组成

浮船坞内船底超高压水除锈系统由电力驱动平台车、液压升降系统、电控系统、超高压水喷盘集成模块、端部连接部件、超高压连接软管、废弃物回收系统等部分组成。

1)电力驱动平台车。由承载平台、平台构件、悬臂支架、减震钢板、驱动轮、转向轮、转向机构、方向机、转向减速箱、转向电机、铅酸蓄电池组等组成。

沉箱上驳→半潜驳拖运→半潜驳、方驳抛锚定位→半潜驳下潜前准备工作→半潜驳下潜→沉箱压载浮游稳定海水→沉箱悬浮→沉箱出驳→沉箱系缆固定→方驳定位到基床→沉箱浮游粗定位→沉箱安装精定位→沉箱灌水下沉→沉箱位置校核

2)液压升降系统。由液压泵、顶升油缸等组成。

3)电控系统。由电控箱、铅酸蓄电池组、电位器、主接触器、信号接收器、无线遥控器、直流串励电机、串励电机调速器、指示灯等组成。

4)超高压水喷盘集成模块。由超高压喷盘、喷盘支架座、双作用滚轮(导向/防撞)、支杆式伸缩装置等组成。

5)端部连接部件。由超高压连接端口、废弃物回收端口等组成。

6)超高压连接软管。承载压力280 MPa,壁厚8 mm。

7)废弃物回收系统。由罗兹风机、直流电机、连接软管组成。

4 超高压水喷盘集成模块设计

4.1 超高压水喷盘集成模块整体设计

超高压喷盘采用8 个喷射枪嘴自旋转喷盘,底部与船体外壳贴合部分采用聚氧亚甲基(POM)材料制成密封结构,喷盘壳体留有废弃物回收端口,并与软管连接回收废弃物。喷盘罩壳采用调心轴承、轴端与外侧基座连接,基座四周安装有导向、防撞滚轮,并在结构间设置伸缩装置,使其在作业过程中自行微调、矫正喷盘位置。超高压水喷盘集成模块示意图如图1所示。

图1 超高压水喷盘集成模块示意图

4.2 喷盘左右滑动执行机构设计

喷盘公共底座平台采用方管结构,方管结构作为滑道公共底座支承滑道,采用方管与顶升油缸相连接的方式进行安装,喷盘模块可左右滑动,两喷盘间距可根据实际需求进行调节。两维动作执行机构模型图如图2所示。

图2 两维动作执行机构模型图

4.3 喷盘集成模块测距安全保险装置设计

喷盘集成模块是环保动力驱动坞底超高压水清洗除锈装置的核心部件,为有效保护喷盘集成模块,实现装置工作时良好的安全性能,加装喷盘集成模块测距安全保险装置,该装置由机械高度限位安全保险装置及非接触式交互雷达测距安全保险装置2部分组成。

1)机械高度限位安全保险装置。该装置设定为喷盘集成模块的第一重安全保险装置,其分为三级安全控制,第一级为一般安全风险保护高度,即当机械限位压缩量为10 mm时,限位接触信号通过电气控制元器件反馈至液压油缸,微调油缸顶升高度;当机械限位压缩量为20 mm时,限位接触信号通过电气控制元器件反馈至液压油缸,深度调整油缸顶升高度;当机械限位压缩量为30 mm时,限位接触信号通过电气控制元器件反馈至液压油缸急停装置,从而实现环保动力驱动坞底超高压水清洗除锈装置应急停止的功能。

2)非接触式交互雷达测距安全保险装置。非接触式交互雷达测距安全保险装置设定为喷盘集成模块的第二重安全保险装置,该装置性能较高,适用于坞底超高压水除锈的作业环境。非接触式交互雷达测距安全保险装置是利用雷达发射脉冲与回波脉冲之间的时间差,换算成喷盘集成模块距船底板的精确距离,危险距离的测定信号通过电气控制元器件反馈至液压油缸急停装置,从而实现环保动力驱动坞底超高压水清洗除锈装置应急停止的功能。

5 悬臂支撑模块设计

1)悬臂升降控制系统设计。操作人员通过无线遥控器发射升降信号,接收装置将收到的无线信号转换为开关量输出信号,此信号驱动外围的24 V 直流中间继电器,中间继电器驱动油缸控制接触器和油路控制电磁阀,油缸电机得电旋转,通过叶轮把缸内液压动力输送到液压顶杆,液压顶杆驱动升降托盘,实现托盘的提升。托盘的下降则通过油路上的换向电磁阀来实现[2]。

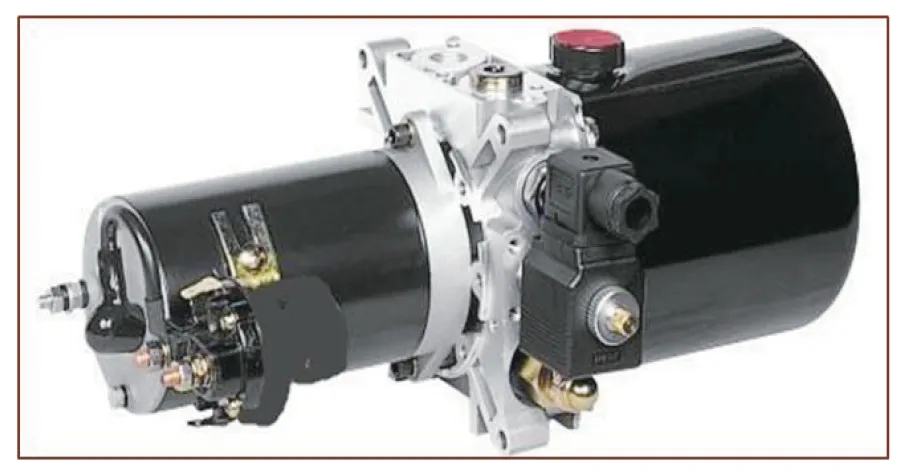

液压升降系统由液压泵、升降油缸、双作用换向阀组成。采用48 VDC 电机驱动,为支架的升降提供液压动力。液压泵实物图如图3所示。

图3 液压泵实物图

2)悬臂固定防转装置设计。整体超高压水除锈装置在行走过程中,由于带有一定倾斜角度的喷盘集成模块要与船底板接触前进,受外力影响,喷盘集成模块易产生转动。由于油缸柱塞为圆柱形,上下自由移动时受喷盘模块转动影响而产生转动现象,为保证喷盘集成模块沿固定轨迹行走,需设置喷盘集成模块与油缸的固定防转装置,即喷盘集成模块导向机构。

6 承载平台设计

1)承载平台整体设计。承载平台设计参数,基于三坞坞墩至船底板的高度均在1.5 m 内,该高度决定了载重平台的高度,通过对轮式与履带式车辆的对比分析,采用履带式机械可最大限度降低底盘高度,可实现三坞通用。

2)承载平台防自转装置设计。在除锈作业过程中,悬臂与喷盘模块基座架连接,由于坞甲板凹凸不平引起平台抖动,承载平台在反作用力的作用下偏转。为防止此类情形发生,设计研发了悬臂与承重平台间角度定位器,防止承重平台偏转定位角度。该装置设置在喷盘基座架两侧,用凸型手柄手动固定锁死,使悬臂与喷盘基座架在不同工况条件下稳定工作。该型锁紧装置结构形式最大的优点是:结构简单,能在凹凸不平的条件下稳定的工作。

7 超高压水除锈系统设计

7.1 废弃物回收系统

废弃物回收系统由罗兹风机、直流电机、连接软管等构成,作业时罗兹风机在直流电机的推动下吸取固体颗粒物。在风机高速旋转(3 000 r/min)作用下,经超高压水射流冲击剥落的固体颗粒物,经文丘里管等设备被吸入过滤桶内部,经桶内布袋过滤,固体颗粒物收集于布袋内,废水排放至坞底废水收集系统。高负压使空气迅速通过进风口流入桶身内部,高压喷盘内流动的水及空气携带需要收集和处理的固体颗粒物进入桶身,桶内过滤袋与进风口相接,固体被附着于过滤袋内表面,滤芯过滤精度一般在1 μm 左右,用于过滤水与空气,水和空气通过过滤袋的孔隙排出,达到绿色施工的环保要求。

7.2 环保驱动电力系统

车辆由24 组DG-250 铅酸蓄电池串联而成,组成48 VDC供电系统。行走主电机采用3 kW直流串励电机,配合减速箱为车辆提供强大驱动力。转向装置采用300 W 直流电机配合RV040 减速箱,为车辆提供转向动力。

7.3 电气控制系统

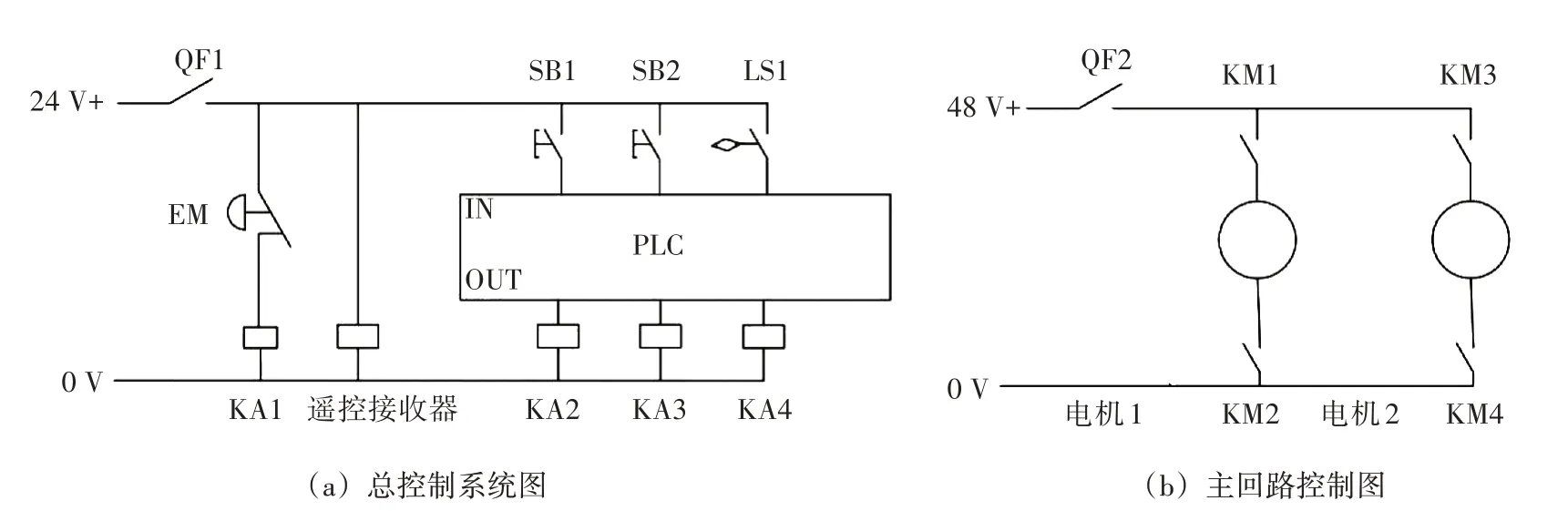

行走主电机采用CURTIS 1205M-5603 48 VDC500 A 串励电机调速器,可以实现多种速度的控制。无线遥控器F23-A++(S)实现车辆行走、油缸升降的灵活控制,最远控制距离可达100 m。电气控制图如图4所示。

图4 电气控制图

平台由48 V 蓄电池组提供电能,操作人员通过操作遥控器将行走信号发射给遥控接收装置,接收装置将收到的无线信号转换为开关量输出信号,此信号驱动外围的24 V 直流中间继电器,中间继电器驱动CURTIS 串励电机调速器的速度给定电位器与直流主接触器,输出匹配的电压来驱动行走主电动机,电动机的输出轴与与齿轮箱连接直接将动力传递到驱动轮上。车辆的速度调节目前分为2 档:工作速度和行走速度,通过2 组中间继电器切换对应速度的电位器给定值来调节。

平台的方向控制同样是通过无线遥控器发射转向信号,接收装置将收到的无线信号转换为开关量输出信号,此信号驱动外围的24 V 直流中间继电器,中间继电器驱动方向控制接触器,给转向电动机提供直流电源,电动机的输出轴与与齿轮箱连接,直接将动力传递到转向机构,最终驱动转向轮动作。转向控制在左右极限位置设有检测限位开关,到达极限位置时转向电机控制接触器失电,断开转向电机的电源供给,有效地实现了转向保护。

8 结束语

浮船坞内船底超高压水除锈技术研究与应用,改变了公司当前修船落后的平底清洗除锈工艺,开启了浮船坞内船底除锈的新技术和新模式,实现了由水雾喷砂向无污染排放、符合环保要求绿色施工技术工艺转变。同时,整体提升了浮船坞内船底除锈的生产效率,压缩了浮船坞内船底除锈的成本,为公司修船缩短坞期、提速增效提供了强有力的保障,具有良好的外部市场推广价值和广阔的应用前景。