不确定条件下的多目标件选择性拆卸序列规划模型

2023-11-08王菊梅

王菊梅

(广安职业技术学院智能制造与汽车工程学院,四川 广安 638000)

随着政府对报废汽车回收工作的支持力度不断加大,报废汽车回收量也与日俱增。由废旧汽车产品所带来的环境问题和其蕴含的经济价值,凸显了拆卸在理论研究和实践中的重要性。

不同于装配阶段,产品在整个生命周期中由于所使用的环境、时长以及操作人员操作的不同,拆卸效率和收益会因回收产品质量状况的不同而产生变化。

选择性拆卸序列规划是指通过拆卸操作,将零部件或装配体从产品中分离出来,根据形成的所有可行序列,再通过某个或多个目标要求获取最优或次最优的拆卸序列[1]。Geiger D 等[2]采用Bayesian 网络的概率推理机制建立了每个拆卸操作的概率分布,利用计算机编程获取拆卸成本和环境影响;Kongar E 等[3]以模糊理论为基础,建立了以解决拆卸系统不确定的多目标优化模型;汪开普等[4]针对拆卸实际的复杂性,考虑模糊作业时间的多目标拆卸线平衡问题的数学模型;温海骏等[5]为减少再制造拆卸过程中不确定因素的影响,采用模糊综合评价法进行了回收质量等级划分,然后采用双重模糊变量描述了回收发动机质量状况差异及拆卸时间的不确定性;陈弋文等[6,7]将零部件质量不确定性、拆卸破坏率、基本拆卸时间随机等因素进行综合考虑,建立了不确定环境下的拆卸收益模型,考虑到模型中存在的随机变量和概率问题,选择利用随机模拟方法来设计相应的求解算法;Tian G 等[8]在建立的随机拆卸网络图的基础上,结合不同的拆卸决策准则,将每个移除操作或移除任务假定为具有一定概率的活动或事件,并且基于该假设条件确定拆卸过程的最优路径;黄伟鑫等[9]假设可回收产品数量、单位回收产品拆卸时间以及单位零部件再制造加工时间为模糊变量,建立了模糊混合整数规划模型,运用可信性理论将模型转化为清晰等价形式;Behdad S 等[10]考虑不确定的时间,成本和造成损坏的可能性,将随机规划模型和通过沉浸式仿真获得的信息一起应用来确定最优拆卸序列。

综上,学者们的研究还处在不确定条件下的完全拆卸或部分拆卸序列规划,但针对不确定下的多目标件选择性的数学建模求解准确度不尽人意。文章着眼废旧汽车产品零部件质量状态和连接关系失效不确定性因素对拆卸过程的影响,最大化资源的可持续利用。

2 多目标件拆卸信息模型的构建

基于产品CAD 模型,通过人机交互的方式提取装配关系,获得零件和约束(接触和非接触空间约束)关系,综合考虑拆卸连接关系和优先关系等信息。

混合图模型相比于有向图、无向图模型来说能够更加完整的描述产品拆卸信息,并且在一定程度上避免建模的组合爆炸问题,所以选择拆卸混合图来表达产品拆卸模型[2]。

混合图G 主要由非空节点集合V、无向边集合E和有向边A 三元组构成,对于拆卸关系混合图表示为:G={V,E,A}。其中,V={v1,v2,…,vm}是零件集合,m表示产品中零件的个数;E={e1,e2,…,en}是无向边集合,n 表示产品零件间连接关系的总个数;A={a1,a2,…,az}是有向边集合,z 表示零件间空间约束的总个数。由于给边赋予了方向,那么对于有向边az将与两个相关联的节点产生有序偶aij,其中i 和j 表示产品零件号。

基于混合图G,可分解为连接关系图Ge={V,E}和优先关系图Ga={V,A},可以直观地表现出待拆零件间的连接关系和优先关系。利用生成的G 映射到邻接矩阵GE和干涉矩阵GA来表达各零部件间的连接约束关系。

如果无向边eij存在,则(i=1,2,…,m;j=1,2,…,m) 表示元素的连接关系,=1,即零件i 与零件j 连接;如果无向边eij不存在,则=0,即零件i 和零件j 之间不存在连接关系。即

2 不确定条件下多目标件选择性拆卸序列规划数学模型的构建

2.1 模型假设

在进行拆卸序列规划的过程中,根据实际的生产需求,为降低生产成本,构建了多目标件选择性拆卸序列规划数学模型,为便于求解,对问题进行了一定的简化处理,考虑了如下假设:

2.1.1 拆卸顺序为拆卸零件的次序,每一次拆卸操作表示从产品中拆除一个零部件,一次拆除多个零部件视为非规范操作。

2.1.2 紧固件等认为是拆卸约束和消耗品,忽略其剩余价值。

2.1.3 混合图G 中所有节点都是不可分节点,这意味着每个组件都是最小的拆卸单元,当通过一次拆卸操作将零件拆卸后,所有和被拆卸零件有关的约束被视为全部解除。

2.1.4 零部件的基本拆卸时间、基本拆卸成本已知。在拆卸的过程中采用非破坏性拆卸,以尽可能确保零部件的完整性。破坏性的操作只针对失效连接的零件。

2.2 符号说明

2.2.1 集合

M:拆卸零部件(操作)数集合,其中M={i=1,2,…,m},m 为零件数;

O:目标零部件集合,其中O={o1,o2,…}。

2.2.2 参数

i,j,k:零部件号;

Gij:零部件i 和j 的优先关系,如果i 优先于j 拆卸,Gij则为1,否则为0;

Ti:零部件i 的基本拆卸时间;

tij:零部件i 和j 的拆卸工具转换时间;

gij:零部件i 和j 的拆卸方向转换时间;

Ci:零部件i 的基本拆卸成本;

rij:零部件i 和j 的辅助拆卸成本;

max:一个极大数。

2.2.3 0~1 变量

xij:如果零部件i 和j 都拆卸且i 在j 前拆卸,则xij为1,否则为0;

yi:如果零部件i 已经被拆卸,则yi为1,否则为0;

hij:如果零部件i 和j 都被拆卸,则hij为1,否则为0。

2.2.4 连续变量

Si:零部件i 拆卸的开始时间。

2.3 模型的构建

为了更符合生产实际,将零部件质量状态和连接关系失效不确定性考虑在内,以最小化拆卸成本作为优化拆卸序列的评价指标,分析拆卸过程中的不确定对选择性拆卸序列规划的影响,从而真实反映拆卸实际。

2.3.1 质量状态不确定的表示及处理

在实际拆卸过程中,当零件质量状态过低,其拆卸时间和价值已不能满足拆卸操作所带来的拆卸效率和费用,往往需要对其进行破坏性拆卸,如利用电锯或其他特殊操作对该零件的连接关系进行切割分离,使之从产品中脱离出来。

Q=(q1,q2,…,qi,…,qm),其中qi表示零部件i 的质量状态,主要通过专家经验获取。这里,对质量状态过低的零件,认为零件质量失效,采用破坏性拆卸工具,则破坏性拆卸方式xi=1。当零件质量未失效时,采用常规拆卸方式xi=0。

将零部件质量状态不确定用X 表示,X 是一个离散型随机变量,表征零件质量失效与否,其分布规律服从0~1 分布,即X~B(1,P)。这里指因零件质量状态低而采用破坏性拆卸的概率,则不发生破坏性拆卸的概率为(1-P),其分布律如表1 所示。

表1 X 的分布律

2.3.2 连接关系不确定的表示及处理

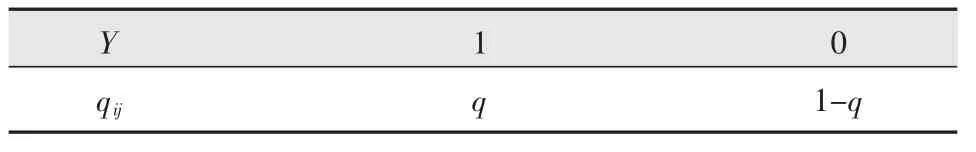

产品在经历长时间的使用、维修等阶段会导致零部件连接关系出现不同程度的失效。同样,对连接关系的失效,考虑破坏性拆卸对拆卸过程的影响。这里,当连接关系失效就采用破坏性拆卸,否则常规性拆卸。将产品中零部件连接关系不确定用Y 表示,Y 是一个离散型随机变量,表征连接关系失效与否,其分布规律服从0~1 分布,即Y~B(1,q)。这里指零部件间连接关系发生失效的概率,则不发生失效的概率为(1-q),其分布律如表2 所示。

表2 Y 的分布律

拆卸成本是拆卸序列规划问题中的重要指标,也是企业在拆卸实践中的重要需求,其目标函数如下:

式(5)表示拆卸成本主要包含基本拆卸成本和辅助拆卸成本。若因零件质量状态采用破坏性拆卸方式,由于特殊劳动力、资源等的消耗,基本拆卸成本增加(Ci·yi·pi);若因零件间连接关系失效而采用破坏性拆卸方式时,辅助拆卸成本增加(rij·xij·qij)。

式(6)表示目标函数,拆卸目标为最小化最大拆卸成本。拆卸成本越低,拆卸回收效益越好。为保证拆卸序列的可行性,还需要满足下面的约束条件。

2.3.2.1 拆卸优先关系约束

式(7)表示当零件i 和j 存在拆卸优先关系时,仅当零件i 被拆卸之后,零件j 才可能被拆卸。

式(8)确保了所有的目标零件都必须进行拆卸操作。为对两个决策变量进行约束,这里引进中间变量hij。

2.3.2.2 中间变量约束

式(9)~(11)表示当零件i 和j同时被拆卸,则变量hij为1。

式(12)和(13)表示若零件i 和零件j 都被拆卸,则变量和中必须有一个为1,且只能一个为1。

式(14)保证了序列中所有拆卸操作必须满足优先关系约束,且不会形成“闭环”关系。

式(15)表示拆卸零部件的优先关系,当零件i 和零件j 都进行拆卸且i 在j 前拆卸。

式(16)和(17)表示对两个决策变量进行线性化处理,当零部件i 和j 都被进行拆卸操作时,xij或xji才能成立。

2.3.2.3 时间关系约束

式(18)表示只有在前序零件已经被拆卸完成后才能开始其后序零件的拆卸操作。

通过上述公式(5)~(18)共同构成了不确定条件下的多目标件选择性拆卸序列规划的数学模型。

3 实例研究

为了验证模型的有效性与准确性,文章参考了参考文献[11],同时针对该装配体拆卸相关信息进行了搜集,其拆卸工具、方向、成本等拆卸相关信息如表3 所示。

表3 拆卸相关信息

该装配体主要包含了21 个零件,11 号零件和18 号零件是目标零件。根据上述多目标件拆卸信息模型的构建方法,其拆卸混合图如图1 所示。

图1 拆卸混合图G

通常,拆卸时间与拆卸成本成正相关,假定其拆卸辅助成本是拆卸工具变换时间的0.5 倍。其拆卸工具转换时间如表4 所示。

表4 拆卸工具转换时间 s

受不确定的影响,零件质量状态失效和连接关系的失效概率取值分别为0.2 和0.25,它们都服从独立分布。

根据其拆卸相关信息,基于GAMS 平台开发模型求解程序,拆卸序列规划结果如表5 所示。从实验结果显示其最佳解决方案不止一个,这是因为复杂产品中的多目标件拆卸过程存在多个同等拆卸优先关系和拆卸成本的零件,在拆卸过程中选择有多个,只要拆卸条件满足即可。

表5 拆卸序列规划结果

4 结论

针对回收再制造、再利用领域的拆卸序列规划问题,考虑零件质量状态和连接关系的不确定,建立了不确定条件下的最小化拆卸成本的多目标件拆卸序列规划数学模型,同时基于GAMS 平台开发模型程序,得到了可行拆卸序列,充分验证了其可行性与有效性,对于生产实践更加具有启发性。