汽车电控单元保护壳翘曲变形特性及成型优化

2023-11-08孙宝林陈誉张艳芹吴柳杰朱天龙

孙宝林,陈誉,2,张艳芹,吴柳杰,朱天龙

(1.南京工程学院机械工程学院,南京 211167; 2.燕山大学机械工程学院,河北秦皇岛 066000; 3.宁波赛福汽车制动有限公司,浙江宁波 315000)

汽车电子控制单元(ECU)是汽车防抱死制动系统最重要的组成部分之一,它能将制动力控制在合理区间内,避免因紧急制动而造成车辆失稳状况[1-2]。由于ECU极易受到外界环境的影响,需为其制作保护壳以提供稳定的工作环境[3]。早期的汽车ECU保护壳一般选用金属材质,但随着国家不断推进“以塑代钢”“轻量化”等政策,以高分子材料为原料、低成本注塑的ECU保护壳已成为必然趋势[4]。

ECU保护壳上存在很多薄壁特征,在注塑过程中易发生短射、翘曲变形等问题,进而影响产品的刚度[5-7],因此这些问题的研究和产品质量改善受到国内外学者广泛关注。针对塑件短射问题,刘兆栋[8]系统性归纳了薄壁塑件短射产生的原因,并基于数值模拟分析造成监控器薄壁外壳短射的主要因素是注射速度,在注射速度不变的情况下,调整其它成型参数并不能消除短射缺陷。徐斌[9]由塑料熔体流动试验可知,当产品的壁厚存在较大变化时,应尽量避免浇口靠近薄壁区域,否则会造成短射缺陷。针对塑件翘曲变形问题,申长雨等[10]研究了变形机理和影响因素,并基于数值计算方法分析出翘曲变形系数。于佳丽等[11]从浇注系统出发,发现浇口位置及浇口形式对薄壁注塑件的翘曲有显著影响。宋山等[12]在模具中设计了传统直线冷却方案和随形冷却方案,通过对比可知,随形冷却方案的成型时间缩短了50.87%,塑件的总翘曲变形量减少了69.5%。除了模具结构,成型参数对塑件翘曲变形也有很大的影响。Deniz 等[13]采用正交试验优化工艺参数,并结合模流数值分析,有效减小了翘曲变形量,提升了产品质量。么大锁等[14]针对塑件产品易发生翘曲和缩痕的问题,运用神经网络和遗传算法对塑件成型质量进行了控制和优化。为验证数值分析准确性,Kitayama 等[15]通过对比仿真结果与实际注塑,发现两者差异不大,并且发现错误的工艺参数将导致产品缺陷、原材料损伤和破坏。综合各学者研究可知,浇注及冷却系统的设计、成型工艺参数的选取是保证塑件质量的关键因素。

笔者以汽车ECU注塑保护壳为研究对象,利用Moldflow 对其成型过程进行有限元模拟。然后针对塑件在成型过程中产生的短射、翘曲变形问题,分析其成因及影响因素,并通过优化模具结构、调整成型工艺参数进行改善。最后设计Taguchi 正交试验优化成型工艺参数,并探索各参数对翘曲变形的影响规律和显著性,获得最佳成型工艺参数,提升产品质量,为汽车ECU保护壳注塑理论及轻量化研发提供参考。

1 ECU结构分析及材料属性

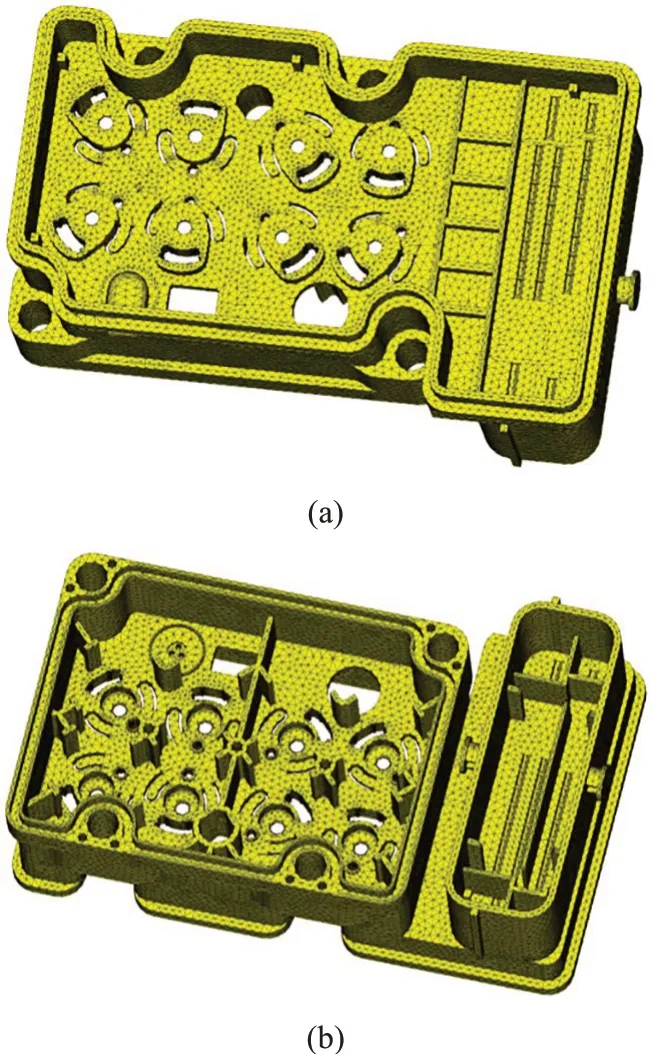

ECU主要由线圈、ECU壳身、印刷电路板(PCB)和ECU壳盖组成,其三维模型总成如图1a所示。笔者以ECU壳身为研究对象,实物如图1b所示,其轮廓包络尺寸为122 mm×76 mm×38 mm,薄壁结构厚度分布在0.85~4 mm 范围,平均厚度为1.47 mm,整体壁厚不均匀,结构复杂,有加强筋、空心支柱、限位孔、圆台及球台等设计,塑料熔体在充填过程中流动困难,易发生迟滞现象。

图1 ECU注塑保护壳模型

研究对象材料选用BASF Engineering Plastics生产的质量分数30%玻璃纤维增强聚对苯二甲酸丁二酯(PBT+GF30),牌号为Ultradur B 4300 G6,材料主要使用工艺见表1。

表1 材料使用工艺

2 Moldflow仿真及模具结构优化

2.1 网格划分

为提高分析结果的精确度,将预先划分好的高质量双层面网格转化为3D 网格,并对3D网格进行必要的网格修复,保证最终的3D 网格不存在倒置的四面体、折叠面、长边及大角度等问题,最终所得网格数量共1 499 311个,最大纵横比为99.56,平均纵横比为9.76,满足分析要求,其3D 网格模型如图2所示。

图2 3D网格分布

2.2 浇注及冷却系统建立

本研究对象属于中小型薄壁注塑件,为提高生产效率、降低成本,采用一模多腔的结构形式进行成型模拟。在这种结构中,浇注系统的设计要使得熔体流动平衡,保证其均匀填充到每一个模具型腔。此外,为保证ECU 保护壳均匀冷却,冷却管路之间的中心距为管径的3~5 倍,冷却管路与塑件的间距为管径的2~3 倍[16]。基于上述原则,创建的浇注及冷却系统如图3 所示,浇注系统的主流道位于模具中心线上,主流道到各分流道的距离相等。冷却系统共有6 个冷却液入口,冷却管路的排列与成型面的形状相符。

图3 浇注及冷却系统

2.3 填充时间分析

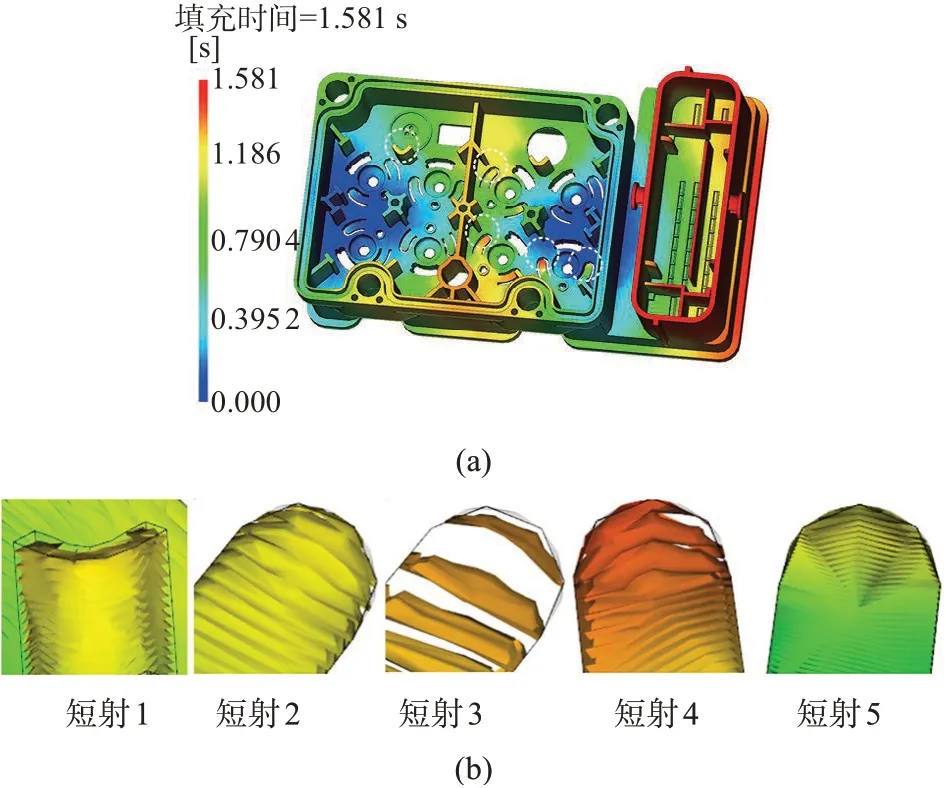

在模具温度80 ℃、熔体温度260 ℃、填充时间2 s 的初始试模条件下,利用Moldflow 进行填充分析,模具型腔各位置填充时间结果如图4 所示。从图4a可知,塑件在白色虚线圆圈标注的线圈浮动导向支撑结构处发生了短射。各短射区域局部放大如图4b 所示,短射部位的时间等值线较为密集,表明塑料熔体在流动过程中的阻力大、流速慢。

图4 初始方案的填充时间

通过仿真分析可得,短射缺陷发生在壁厚0.85 mm 的薄壁区域,而塑件的基础壁厚为2 mm,薄壁壁厚与基础壁厚的比值较小,熔体流动阻力较大。但基于理论分析,熔体在充填模具型腔时,总会沿着阻力较小即型腔较厚的方向流动。因此,在包含多个流动路径的塑件中,熔体会快速通过壁厚较大的区域,而缓慢通过壁厚较小的区域。这就会导致薄壁区域的熔体流动前沿温度较低、易发生迟滞,并且在某些情况下熔体还未填充完模具型腔就完全冻结,最终导致塑件产品发生短射,如图4b 中短射1~5所示。

将浇口位置远离迟滞区域,在熔体到达薄壁区域之前先途经阻力较小通道来填充型腔主体,同时减少注射时间,进而降低熔体发生迟滞的概率。基于上述分析,将注射位置远离发生短射的薄壁区域,即左侧浇口向左偏移并提高注射速度,将注射时间由2 s降低为1.5 s,得到模具型腔内熔体填充时间及图4b 中对应位置时间等值线分布,如图5 所示。对比图4a、图5a 可以发现,改进后熔体到达模具型腔各位置的时间发生了改变,改进方案下模具型腔左侧位置的填充时间缩短,塑件的线圈浮动导向支撑结构处的短射问题得到解决。局部放大如图5b 所示,对比图4b,可以发现改进方案的时间等值线相对稀疏,熔体流动前沿途经这些部位时流动性变好、流速变快,迟滞问题得到改善。

图5 浇注系统改进方案的填充时间

2.4 翘曲变形分析

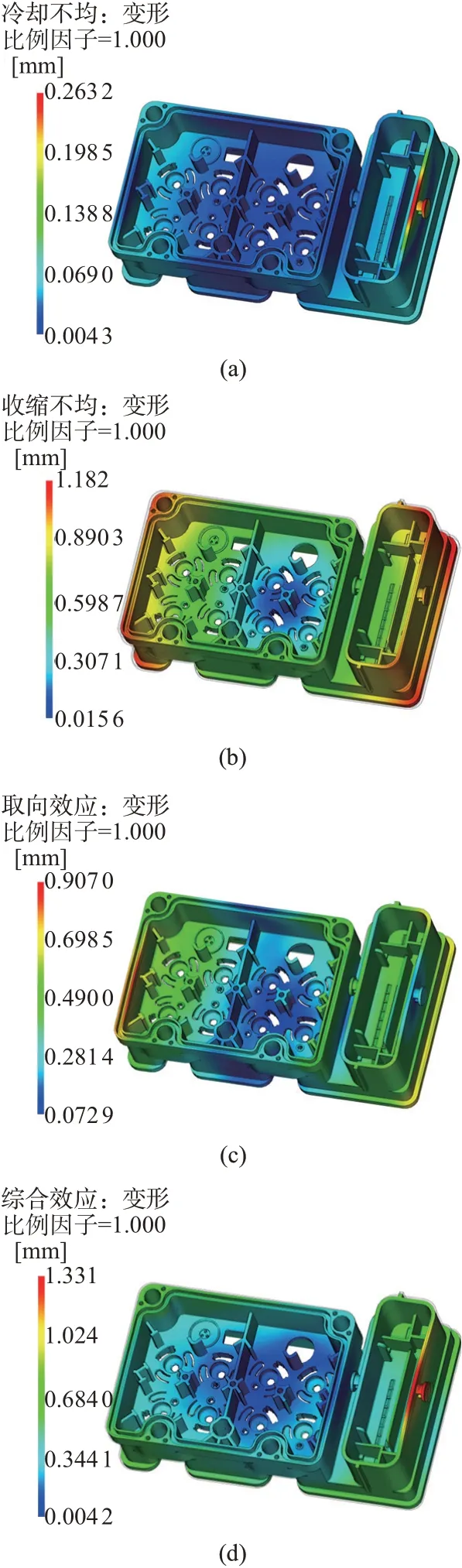

为准确分析塑件翘曲变形,先进行冷却分析以构建稳定的模具温度环境,再对塑件进行翘曲分析。因此在Moldflow 中采用“冷却+充填+保压+翘曲”序列,分别分析冷却不均、收缩不均、取向效应和三者共同作用下的综合效应对翘曲变形的影响,翘曲变形量分布如图6所示。由图6a可知,冷却不均引起的最大翘曲变形量为0.263 2 mm;由图6b可知,收缩不均引起的最大翘曲变形量为1.182 mm;由图6c可知,纤维取向不一致引起的最大翘曲变形量为0.907 0 mm;由图6d可知,冷却不均、收缩不均及取向效应综合作用下的最大翘曲变形量为1.331 mm。

图6 各因素下翘曲变形图

由于冷却效应作用在注塑的整个周期,针对冷却不均引起的翘曲变形,从图6a 可以看出,塑件最右端靠近冷却管道的薄壁区域产生了较大的变形,而未靠近冷却管道的区域几乎没有产生变形。为量化显示变形位置和变形量,分别在最右端薄壁上平面内外侧选取33 个网格节点,作为数据的监测点,每隔一个点进行显示,如图7a 所示。这些节点上的温度分布如图7b所示,内外侧中间节点处的温度分别为73.1 ℃和66.7 ℃,温差为6.4 ℃,温差较大,内外冷却不均匀。

图7 节点路径及其温度分布图

为降低塑件最右端薄壁内外温度差,将变形较大一侧的冷却管路单独建立,并适当升高其冷却液温度,如图8a 所示。冷却系统优化后,节点上的温度分布如图8b,中间节点处的温差为2.4 ℃,较初始方案的温差(图7b)降低了4 ℃。

图8 冷却系统优化后的内外侧温度

图9为冷却系统优化后由冷却不均引起的塑件翘曲变形情况,图9a展示了塑件整体的翘曲变形分布,最大翘曲变形量为0.161 7 mm,对比图6a,最大翘曲变形量较优化前降低了38.6%。基于塑件最右端薄壁外侧节点路径,绘制冷却系统优化前后的翘曲变形曲线如图9b所示,由图9b看出,由冷却不均引起的翘曲变形量整体都有所降低,温差越小,冷却越均匀,变形量也随之减小。

表2为冷却系统优化前后各因素下的翘曲变形量。通过对比可知,由收缩不均和取向效应所引起的翘曲变形量几乎不变,而由综合效应和冷却不均引起的翘曲变形量都有所降低。

表2 优化前后各因素下的翘曲变形量 mm

3 成型参数优化分析

3.1 Taguchi正交试验设计

一般来说,全面试验设计方法将导致庞大的试验数目,而Taguchi 试验法可以从全面性试验中挑出具有代表性的点进行研究,实现以最少的试验次数达到与全面试验的同等效果[17]。

以塑件最终综合效应下的翘曲变形量(Y)为优化目标,以注塑过程中的熔体温度(A)、模具温度(B)、保压压力(C)、保压时间(D)及冷却时间(E)为影响因素,根据Taguchi正交阵列试验标准设计了5×5试验因素及水平表,详细参数见表3。

表3 试验因素及水平表

3.2 Taguchi正交试验结果

根据表3,得到25 组成型参数对应的翘曲变形量,列于表4,同时表4最右列为根据式(1)计算得到的信噪比值。根据信噪比定义,其值越大表示性能参数对噪声的敏感性越小,即信噪比越大,质量指标越好。因此表4 中编号5 的信噪比0.044 是25 组试验中的最大值,对应总翘曲变形量为0.995 mm,是25组试验中的最小值,得到较优的成型参数组合如下:熔体温度255 ℃、模具温度100 ℃、保压压力90 MPa、保压时间12 s、冷却时间35 s。

式中:S/N为信噪比;n为试验次数;yi为第i次试验结果。

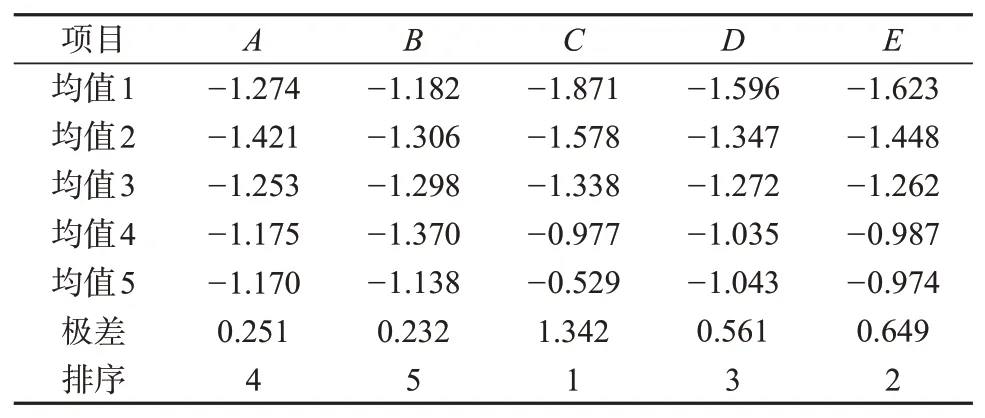

3.3 成型参数对翘曲变形的影响程度

由Taguchi 正交试验得到的结果不能分析出各因素对翘曲变形的影响程度,因此,分别对表4中各组数据进行极差分析。根据表4 各组试验的信噪比,计算5个影响因素在各自水平(见表3)下的翘曲变形信噪比均值和极差,并将极差值进行排序,列于表5,相应的信噪比均值曲线如图10 所示。表5中极差值越大,表明因素对塑件翘曲变形的影响程度越高,因此影响ECU保护壳翘曲变形的注塑工艺参数重要程度排序为:保压压力(C)>冷却时间(E)>保压时间(D)>熔体温度(A)>模具温度(B),保压压力对塑件最终的翘曲变形影响程度最高。再次根据信噪比定义,分别取图10中各因素信噪比均值的最大点(图10 中虚线框标记的点)对应最优因素水平,由此构成最佳工艺参数组合A5B5C5D4E5,即熔体温度275 ℃,模具温度100 ℃,保压压力90 MPa,保压时间10 s,冷却时间35 s。

表5 不同水平下的翘曲变形信噪比均值及极差

图10 信噪比均值分析图

3.4 优化结果验证分析

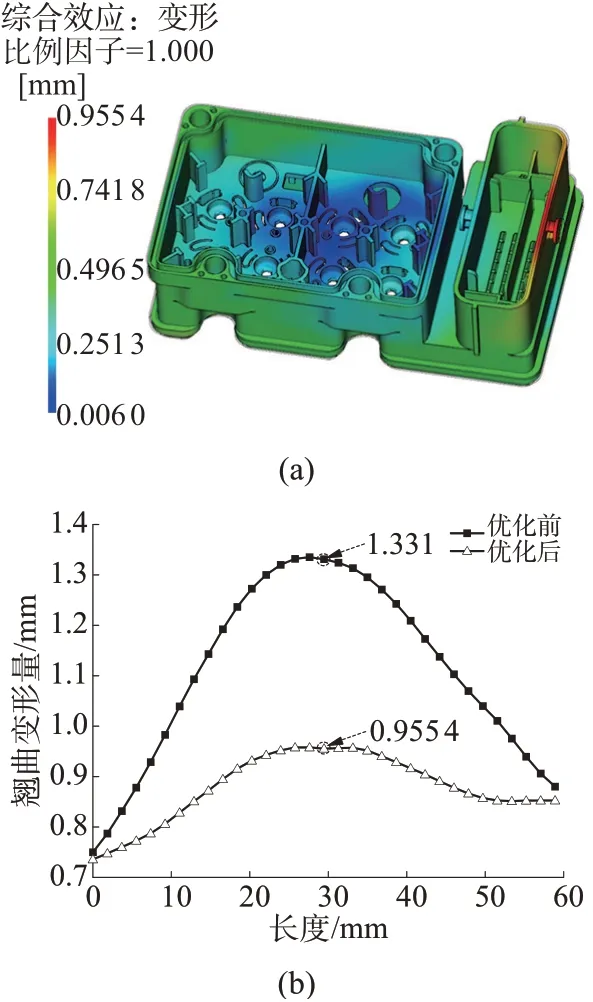

基于上述3.3 节得到的最佳工艺参数组合A5B5C5D4E5,进行模流分析,由冷却不均、收缩不均、取向效应综合作用下的塑件翘曲变形分布如图11a所示,可以看出最大翘曲变形量为0.955 4 mm,对比最初方案相应结果(图6d),最大翘曲变形量较优化前减少了0.375 6 mm,降低了28.2%。基于塑件最右端薄壁外侧节点路径,绘制工艺参数优化前后的总翘曲变形曲线如图11b所示,可以发现冷却不均、收缩不均、取向效应综合作用下的翘曲变形量整体都有所降低,塑件最终的翘曲变形得到了改善,验证了Taguchi试验法优化的有效性。

图11 Taguchi试验优化后的翘曲变形

4 结论

(1)对初始方案短射缺陷分析可知,浇口靠近薄壁区域导致塑件发生短射。将浇口位置适当远离薄壁区域并提高熔体注射速度,将注射时间由2 s减少为1.5 s,塑件短射缺陷得以解决。

(2)注塑保护壳最右端薄壁内外侧温差大,产生了由冷却不均而引起的翘曲变形。优化建立冷却管路并调控回路中的水温,温差减少4 ℃,由冷却不均引起的最大翘曲变形量降低了38.6%。

(3)采用Taguchi 正交试验法优化工艺参数,并结合极差分析得到保压压力对塑件翘曲变形影响程度最大。在最佳工艺参数组合下,即熔体温度275 ℃,模具温度100 ℃,保压压力90 MPa,保压时间10 s,冷却时间35 s,塑件的总翘曲变形量从1.331 mm减少到0.955 4 mm,较优化前降低了28.2%。