基于自动脱螺纹的揭盖式洗发水瓶盖双色注塑模设计

2023-11-08王静刘雪敏谷海洋

王静,刘雪敏,谷海洋

(1.浙江机电职业技术学院智能制造学院,杭州 310053; 2.浙江长征职业技术学院建筑工程学院,杭州 310023; 3.河南工程学院机械工程学院,郑州 451191)

双色注塑是将两种不同类型的塑料或者是同种类型但具有不同颜色的塑料注射进入同一个模具型腔,从而形成具有两种不同材质或颜色的塑料制品的工艺过程[1]。随着人们物质生活水平的不断提高及工业领域的特殊要求,双色注塑制品日益得到广泛的应用。相较于普通注塑工艺,双色注塑制品更加漂亮,但其所对应的模具也更为复杂,一直以来都是模具设计实践过程中的难点[2]。刘峰等[3]结合车载DVD按键内外层包覆的特点,在内外层分别采用点浇口和侧浇口,解决了二次进胶问题。石波等[4]采用第一次注塑硬胶产品、第二次注塑软胶产品的注塑顺序,保证了软胶、硬胶结合区域的产品成型质量。徐以国等[5]设计了一种用于先推出成型塑件的弹块机构,通过斜楔弹块机构与推出机构的配合,实现先成型塑件留在动模侧,后成型塑件通过推杆从定模侧推出等动作以保证双色塑件的成型精度。卢建生等[6]采用倒装模具结构,以热流道系统进料,动模拉钩带动弹块,在弹簧弹力的作用下,通过弹块导向抽芯。魏东坡等[7]采用旋转型芯式两板模结构,利用液压驱动的侧抽芯结构完成侧面异性凸台、凹槽等特征的成型,使得零件的脱模动作便于控制。双色模具注塑效率相对普通单色注塑模具更高,所成型的塑件具有更优良的使用性能,因此被越来越多地运用到工业生产中。

瓶盖虽然形状微小,但却具有巨大的产业潜能,在瓶盖行业中,大多数塑料瓶盖产品都具有螺纹结构,这对于产品的顺利脱模是十分不利的,因此研究瓶盖内部螺纹的自动脱模结构对于提高瓶盖塑件的生产率具有重要的工程意义。对于洗发水瓶盖模具的设计,韩海军等[8]曾采用镶拼结构设计了一模四腔的模具结构,汪政等[9]则采用整体式型芯结构和组合式型腔结构设计了一模两腔的模具结构。任天娟[10]采用液压力驱动链条带动链轮的方式解决了洗发水瓶盖的自动脱螺纹问题。谢宇玲等[11]采用由液压马达、齿轮传动和螺母螺杆等组成的自动脱模机构,带动螺纹型芯以“旋转+平移”的方式完成洗发水瓶盖的脱螺纹动作。以上研究虽然从不同角度解决了洗发水瓶盖的脱模问题,但是所针对的塑件均是要求单色注塑,故对于基于双色注塑的洗发水瓶盖脱螺纹问题还需进一步研究。

笔者以某款揭盖式洗发水瓶盖为例,基于双色注塑工艺,介绍一种特殊的脱螺纹双色注塑模具结构,解决了此类模具设计的难题。

1 塑件结构分析

图1为某款揭盖式洗发水瓶盖的三维外观图,塑件整体结构分为两部分,主体部分为一典型壳体,内部具有螺纹结构,与壳体通过铰链相连接的为一平板盖结构。塑件壳体内部的深螺纹结构会造成脱模困难,若使用强制脱螺纹结构则会破坏螺纹,因此模具须考虑采用自动脱螺纹结构。第一次注射成型产品的壳体结构,所用材质为丙烯腈-丁二烯-苯乙烯塑料(ABS);第二次注射成型产品的平板结构,所用材质为聚碳酸酯(PC)。瓶盖的整体外形尺寸为80 mm×56 mm×20 mm,平均壁厚为2.5 mm。客户对产品外观品质要求较高,不能有纹路、划痕、熔接痕等注塑缺陷。

图1 塑件结构图

2 模具结构设计

2.1 总体方案设计

现有模具工程中常采用的双色注塑模具结构可分为两种类型:分体式和连体式。分体式是指由装在一台注塑机上的两幅模具来完成产品的双色注塑,如图2a 所示,其中两副模具的动模结构完全相同,但两者的定模结构不同,在完成第一次注塑后,两幅模具180°旋转后合模继续进行第二次注塑形成最终产品。连体式是指完全由一副模具完成两次注塑过程,如图2b所示,在同一副模具中,设计两种不同的动模,第一次注塑完毕,在旋转机构的驱动下,两种动模沿着旋转轴旋转180°互换位置,然后进行第二次注塑形成最终产品。相较于连体式模具,分体式模具由于是两幅模具各自的独立成型,故可以选用标准模架,生产成本较易控制,且模具结构比较简单,故一般情况下双色模具常选用分体式结构。

图2 双色注塑模具结构形式

经塑件结构分析可知,该产品主体结构是壳体,平板结构通过铰链与主体壳体相连,两种结构关系较为分明,且属于不同材质,根据其在模具中的成型位置,可拟定成型顺序为:首先进行壳体的第一次注塑,然后进行平板盖的第二次注塑。故可考虑采用分体式双色模具结构,动模设计成完全相同的结构,定模结构则不相同。

2.2 浇注系统设计

为保证注射成型的顺利进行,根据分体式双色模具的设计要求,应分别为产品的壳体和平板盖部分设计进胶系统,且第一次注塑的流道凝料应在第二次注塑前必须与产品分离。

(1)壳体进胶方案设计。

根据客户要求,采用一模两腔的型腔布局,考虑到流道凝料与产品自动分离的需要,可采用针点式进胶。由于产品本身尺寸不大,故设计成单点进胶即可满足成型需求,点浇口的位置如图3所示,其基本位于产品壳体的中心部位,能够保证充模顺畅,且此位置恰巧可以被平板盖所遮挡,不会影响外观质量。

图3 壳体进胶方案

(2)平板盖进胶方案设计。

在进行第二次注塑的浇口设计时,除了要考虑产品外观质量的因素之外,还必须留意充模过程中分子定向作用造成的后果,平板盖进胶方案如图4所示,在平板盖和壳体之间有铰链结构,此处部位在使用过程中将频繁被折弯,为增强其使用性能,二次注射的点浇口位置可设置在铰链一侧靠近壳体的位置,同时需要在平板盖充模末端设计冷料穴以收集熔体前锋冷料,保证产品的成型质量。

图4 平板盖进胶方案

2.3 脱螺纹机构设计

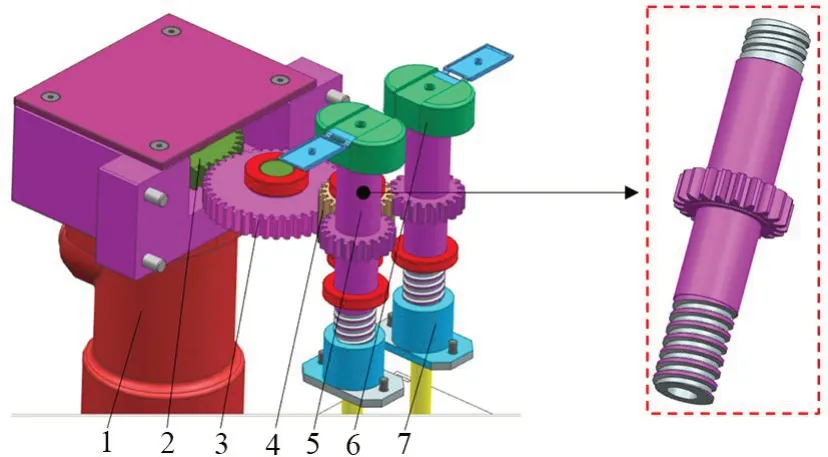

脱螺纹结构是模具设计工程中比较难处理的一种复杂结构,由于产品形状千变万化,脱螺纹结构在实践中具有各种不同的设计考虑[12-17]。如塑件结构分析所述,该塑件脱模所面临的最大问题在于壳体内部螺纹的脱出,同时还需考虑产品从模具中顶出的问题。由于塑件的壳状主体内部有很深的内螺纹,其螺纹结构的螺牙较深,角度较小,牙型比较尖锐,如果采用强制脱螺纹势必会破坏产品结构,故必须采用自动脱螺纹机构。现有的自动脱螺纹机构按照动力传动方式可分为马达传动、螺纹传动和齿轮齿条传动,考虑到液压马达转速相对较慢、动作平稳、安全可靠,根据本塑件结构的特点,该模具采用液压马达和螺纹传动相结合的自动脱螺纹方式,这样设计可使整体模具结构大大简化,节省模具占用空间。其工作原理如图5 所示,开模停止后,液压马达1 开始工作,驱动齿轮2 转动,齿轮2带动齿轮3转动,齿轮3的转动通过齿轮4最终带动与齿轮4啮合的两个螺纹型芯5转动从而完成脱螺纹动作。作为重要成型零件的螺纹型芯头部和底端均设计有螺纹,型芯底座7内部设计有螺槽,可保证螺纹型芯在脱出塑件6内部螺纹的同时旋入型芯底座7而进行轴向高度的调节。

图5 自动脱螺纹机构

2.4 顶出机构设计

产品在脱螺纹机构动作之后,虽然完成了螺纹扣位的抽芯,但产品依然留在动模,此时需设计顶出机构将产品顶出模具,根据产品的结构特征,采用锥形顶块加顶针顶出的结构形式,如图6 所示。产品的主体形状为典型壳体结构,由于功能的需要,在壳体内部设计有螺纹,且壳体与平板盖之间呈现铰链连接。根据产品的这个特点,在不影响脱螺纹的前提下,为保证壳状主体的顺利顶出,可在螺纹型芯4内部加工出通孔,并设计一顶杆结构,顶杆2 头部设计成锥面以方便与螺纹型芯的配合,防止注塑时发生跑胶。针对于产品平板盖6 的脱模,则采用顶针顶出,但如果直接将顶针布置在平板盖上,会有顶针痕迹,为避免此种情况发生,在平板盖一端设计冷料穴7,使顶针3 顶在冷料穴上,顶板5运动时将带动顶杆2 和顶针3 同时动作,这样即可完成塑件1 的顶出,冷料穴7 也起到了收集前锋冷料的作用。

2.5 冷却系统设计

模具的冷却系统是由在模具内部纵横交错的直管道加上堵头和冷却水嘴构成,冷却系统对于控制塑件的成型质量和生产效率起着关键作用。在设计冷却系统时不但需要充分考虑产品的具体结构和型腔布局,还必须注意绕开顶出系统的位置,避免干涉情况的发生。该产品为典型壳体结构,可采用普通的阶梯式冷却水路满足塑件的冷却要求。为保证塑件得到均匀的冷却,本套模具分别在定模和动模里面设计有阶梯式水路结构,如图7所示,水道从定/动模板进入,在模仁里面围绕产品一周后通过,再从定/动模板出去,最后外接冷却水嘴从而构成整个冷却系统,达到了冷却效果要求,同时也避开了与顶出系统的干涉。

图7 模具冷却系统

3 模具工作原理

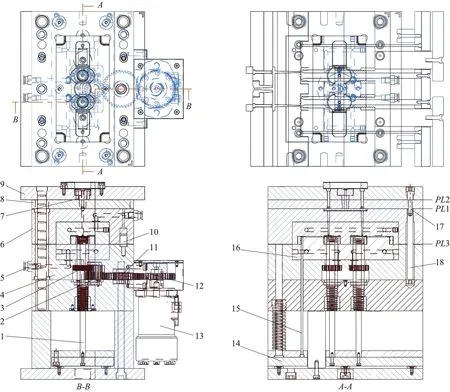

模具的结构如图8 所示,模具的具体工作过程如下。

图8 模具结构

(1)注塑机将加热塑化后的ABS 料通过浇口套7注塑到模具型腔之中,经过保压后,冷却水通过冷却水嘴5对塑件进行冷却。

(2)冷却结束,模具在尼龙扣塞10的作用下先从分型面PL1处分开,水口推板8与定模板6 分离,此时塑件与点浇口断开。

(3)继续开模,当大拉杆18的挂台与定模板6相碰时,小拉杆17 将随动模部分一起运动,将推动水口推板8一起运动,模具将从分型面PL2处分开,浇注系统凝料在水口推板8作用下实现自动脱落。

(4)继续开模,当小拉杆17挂台碰到定模底板9时,定模板6和动模板4将挣脱尼龙扣塞10的阻碍,模具从分型面PL3处分开,在注塑机转盘作用下,整体动模进行180°旋转后注入PC 料完成二次注塑。开模拉断点浇口,凝料自动脱落。

(5)开模停止后,液压马达13 开始工作,驱动齿轮12转动,齿轮12带动齿轮11转动,齿轮11的转动通过齿轮2最终带动与齿轮2啮合的两个螺纹型芯3转动从而完成脱螺纹动作。

(6)软胶材料进行二次注塑后,注塑机顶杆推动顶针推板14,从而通过顶针15和顶杆1将产品从动模仁16上推出,完成整个产品脱模。

(7)齿轮12运动带动螺纹型芯3复位,模具旋转180°进行下次注塑。

4 结语

通过对揭盖式洗发水瓶盖的结构分析,设计了一种双色注塑模具结构。针对塑件内部的螺纹结构,设计了一种液压马达驱动螺纹传动的自动脱螺纹机构,保证了脱螺纹动作的准确和稳定。为避免顶出干涉,在螺纹型芯内部加工出通孔结构,配合带有锥度结构的顶杆,实现了塑件的顺利推出。实践证明该模具结构紧凑,动作安全可靠,生产效率高,可为同类塑件模具设计提供参考。