工艺参数对水辅注塑弯管弯曲段偏心率影响的数值分析

2023-11-08叶海鹏柳和生张伟刘林海江青松

叶海鹏,柳和生,2,,张伟,刘林海,江青松

(1.东华理工大学机械与电子工程学院,南昌 330013; 2.南昌大学聚合物成型研究室,南昌 330013; 3.华东交通大学机电与车辆工程学院,南昌 330013)

水辅注塑(WAIM)是一种新型注塑技术[1-2],该技术在气辅助注塑(GAIM)工艺的基础上,以水代替气体来穿透模腔内已充填的熔体。与气体相比,由于水的不可压缩性、较高的热导率和比热容,可减少制件的收缩不均和凹陷等缺陷,提高制件的成型品质[3-4]。同时,能加快聚合物熔体的填充和冷却速度,缩短成型周期,提高生产效率[5-7]。此外,WAIM还可以简化模具结构,降低废品率,实现生产的减排和低碳化,符合环保要求。WAIM 技术已在多领域得到广泛应用,并推动了制造业的发展[8-10]。

WAIM 作为一种先进的成型技术,受到学者广泛关注。Sannen等[11]研究了熔体参数和WAIM工艺参数对制件质量的影响,结果表明,熔体温度、注水延迟时间以及水压对制件缺陷的形成有显著影响。Huang等[12]采用短射法比较了GAIM,WAIM以及弯曲角度对弯曲试样内侧和外侧残余壁厚偏差率的影响。研究表明,由于弯曲角度的增加,GAIM制备的试样内外残余壁厚偏差比WAIM 更明显。Lin等[13]以WAIM 弯管为研究对象,通过改变模温来改善弯曲段残余壁厚分布的均匀性,并分析了弯曲段残余壁厚分布均匀性的影响因素。刘旭辉等[14]探究了工艺参数对弯管件内径的影响,研究表明缩短注水延迟时间、增加水压、降低模温均使管件内径变大。

弯管件WAIM 的研究主要集中在工艺参数对弯管件残余壁厚不均和内径的影响,而弯管件在水穿透过程中弯曲段发生偏心现象是导致该段残余壁厚不均和内径大小不一致的重要影响因素,为了研究主要工艺参数对弯管件偏心率的影响,笔者对比分析了不同熔体温度、注水压力以及注水延迟时间下的水穿透偏心特征,探讨了影响规律和影响机理,旨在为弯管件WAIM工艺的发展提供理论依据和指导。

1 模拟部分

1.1 材料选用

选用A. Sochulmanzh 制造商生产的牌号为POLYFORT FPP 20 GFC 的聚丙烯复合材料。该复合材料具有优异的力学性能、良好的可加工性和流动性。

1.2 基本假设和控制方程

探讨选用聚丙烯复合材料的WAIM,考虑该材料熔体的黏弹性以及水(视为不可压缩牛顿流体)的牛顿性质。基于WAIM特性,为了简化计算与符合实际成型状况,进行如下假设:①流体中的密度、热容量及热导率保持不变;②聚丙烯复合材料熔体与模具壁面间无滑移现象;③忽略表面张力、重力、惯性力及体积力;④不考虑聚丙烯复合材料熔体结晶过程中的相变热焓。基于上述假设提出了三维瞬态非等温流动行为三大控制方程,分别是连续性方程、动能方程和能量方程[15]。基于上述假设提出了三维瞬态非等温流动行为控制方程,如下所示。

①连续性方程:

式中:ρ为流体密度;t为时间;∇为哈密顿算符;u为速度矢量。

②动能方程:

式中:τ为应力张量;P为压力;g为重力加速度。

③能量方程:

式中:T为温度;η为黏度;k为热传导率;Cp为比热容;γ̇为剪切速率。

Cross-WLF 模型是一种延伸了Williams-Landel-Ferry (WLF)模型的时间、温度、应力相关模型。WLF模型是一种经验模型,用于描述非晶态聚合物的黏弹性行为随温度变化的关系。而Cross-WLF 模型在WLF 模型的基础上考虑了应力的影响,更贴近实际应变率和应力对聚合物动态黏弹性行为的影响。Cross-WLF 模型的基本形式如式(4)所示。

式中:γ为应变率;A(T),B(T),C(T)为温度相关的参数。

该模型通过引入应变率作为新的变量,允许将应力引入到非晶态聚合物的黏弹性模型中,从而更准确地预测材料的流动性能。应用Cross-WLF 模型可以更好地理解聚合物材料在不同温度和应力条件下的流变性质。这对于聚合物加工过程中的模拟和优化具有重要意义,尤其是在工程应用中需要考虑动态应变率和应力对流变行为的影响时,Cross-WLF 模型可以提供更准确的预测和分析结果。

1.3 几何模型与网格模型

采用的双弯头弯管几何模型如图1a所示,型腔直径为16 mm,总长度为280 mm。该模型由型腔、流道和溢流腔3 个部分组成。网格模型如图1b 所示,网格划分选择Moldex3D Solid 分析的3 维边界层网格模式(BLM)网格,其中模穴网格节点总数58 543,模穴网格元素总数191 429,流道网格节点总数13 830,流道网格元素总数38 591,此网格模型所划分的网格质量满足数值模拟分析要求。

图1 弯管几何与网格模型

1.4 偏心率的测量方法与计算

偏心率可反映WAIM过程中的水穿透行为,通过量化分析偏心率的大小,可更准确评估水穿透行为,图2为偏心距测量示意图,图2c中A点为圆管截面质心,B点为穿透截面质心,C为穿透截面的偏心距,R为弯管半径。通过Moldex3D获得的截面图矢量后化导入AutoCAD 中,利用AutoCAD 分别计算出型腔和穿透截面的质心坐标,测量两质心坐标的距离,即为穿透截面的偏心距。为了研究水穿透过程中的偏心情况,以及工艺参数对偏心率的影响,偏心率可按式(5)计算。

图2 偏心距的测量示意图

式中:e为偏心率;C为偏心距;R为型腔截面半径。

通过比较偏心率的大小,分析主要工艺参数对WAIM 弯管件水穿透行为的影响,并将制件的偏心率作为评价制件质量的指标。制件由3个直通段和2 个弯曲段组成,在其横截面上依次用P1~P8标记,如图3所示,由于P1靠近注水口,有高压水穿透形成的不稳定水流干扰,P8位于水道末端,该段为积料的变化区,所以不考虑P1,P8截面处的偏心率。测量P2~P7各截面处的偏心率,并计算它们平均值,即得到整个弯管件弯曲段的平均偏心率,其计算公式如式(6)所示。

图3 截面位置的标定

式中:eˉ为平均偏心率;Ci为第i(i=2,3,4,5,6,7)个截面处的偏心距。

2 结果与讨论

2.1 熔体温度对偏心率的影响

(1)熔体温度对弯管件平均偏心率影响分析。

为探究熔体温度对弯管件弯曲段偏心率及其分布的影响,熔体温度分别设定为230,240,250,260 ℃,其余参数保持不变,所得结果如图4 所示。图4a的数值模拟结果表明,熔体温度对弯管件弯曲段的平均偏心率的影响显著,随着熔体温度升高,弯管件弯曲段平均偏心率逐渐减少。其主要原因是,随着熔体温度升高,熔体黏度降低,其流动性能提高。当高压水进入弯曲段时,高压水流受到外壁面熔体的阻力相对减小,水流更容易挤压外壁面熔体前移。使得原本靠近内壁面的水流质心开始向型腔中心移动,致使偏心率降低。

图4 不同熔体温度下的平均偏心率和偏心率分布

(2)熔体温度对弯管件偏心率分布影响分析。

如图4b 所示,当高压水穿透熔体时,弯管件第一弯曲段测量位置为P2,P3,P4,偏心率先增大后减小;第二弯曲段测量位置为P5,P6,P7,偏心率也先增大后减小。从测量位置P3,P6可以看出,两弯曲段中心截面位置处偏心率为各自弯曲段最大值,并且第二弯曲段P6截面较第一弯曲段P3截面处偏心率出现激增现象。同时,随着熔体温度升高,P3截面处偏心率呈下降趋势,但熔体温度对P6截面处偏心率基本无影响。主要原因是水流刚进入弯曲段时,就开始产生离心力,当水流到达弯曲段中心截面处时,离心力达到最大值,之后离心力又开始减小,如图5所示。由于型腔内填充有高分子熔体,水流在穿透熔体时会遇到较大阻力,高压水受到外壁面的阻力较大,而内壁面的阻力较小,所以高压水会向内壁面偏移。此外,根据伯努利定律,流体的流动速度增加时,压力会降低;流体的流动速度减小时,压力会增加。在弯曲段中,内壁面的曲率较小,水流速度相对较大,导致内壁面压力降低;而外壁面水流速度相对内壁面水流速度较小,导致外壁面压力增加。因此,在内、外壁面之间形成了一个压力差,使得水流向压力较小的内壁面移动。这种压力差进一步促使水流在穿透熔体时发生偏心现象。而P6截面位于第二弯曲段中心处,距离注水口较远,高压水流需要更长时间才能到达,导致熔体冷却时间相对更长。随着熔体温度降低,型腔内熔体黏度也随之升高,使得水流阻力增大。同时,外壁面熔体受到腔体剪切阻力的影响,两者相互作用使得熔体容易在外侧面堆积,导致偏心率激增。

图5 离心力在弯曲段分布

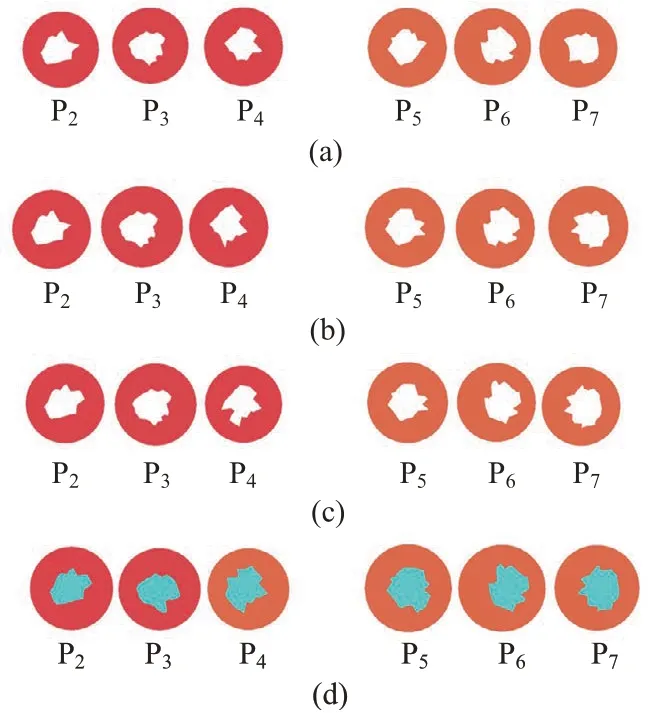

图6为不同熔体温度下两弯曲段各截面形状。由图6 可以看出,弯管件第一弯曲段3 个测量位置(P2,P3,P4),高压水流的穿透截面都向内壁面(第一弯曲段曲率半径较小的管件左侧)偏移;第二弯曲段3个测量位置(P5,P6,P7),高压水流的穿透截面都向内壁面(第二弯曲段曲率半径较小的管件右侧)偏移。这主要是由于高压水进入弯曲段时,水流在穿透熔体的过程中,总是向压力小、流速高的一侧流动。

图6 不同熔体温度下两弯曲段各截面形状

2.2 注水压力对偏心率的影响

(1)注水压力对弯管件平均偏心率影响分析。

注水压力值设为8,10,12,14 MPa,其余参数保持不变,探究注水压力对弯管件弯曲段的平均偏心率和偏心率分布的影响,结果如图7所示。图7a结果显示,注水压力对弯曲段平均偏心率的影响明显,随着注水压力的增加,管件平均偏心率逐渐降低。高压水穿透熔体时,由于注水温度远低于熔体温度,与水流接触的熔体会迅速凝固形成薄膜层包裹住水流。当注水压力增加时,水流进入弯曲段会产生更大的离心力,在离心力的作用下,水流会推动凝固层一起向外壁面移动,挤压外壁面熔体,使原本靠近内壁面的水流质心开始向型腔中心移动,导致偏心率减小。

图7 不同注水压力下的平均偏心率和偏心率分布

(2)注水压力对弯管件偏心率分布影响分析。

如图7b 所示,当高压水穿透熔体时,弯管件第一弯曲段测量位置为P2,P3,P4,偏心率先增大后减小;第二弯曲段测量位置为P5,P6,P7,偏心率同样先增大后减小。从测量位置P3,P6可以看出,两弯曲段中心截面位置处偏心率为各自弯曲段最高值,并且P6截面较P3截面处偏心率出现激增现象。同时,随着注水压力的增大,P3截面处偏心率总体呈下降趋势,而当注水压力增加到14 MPa 时,P6截面处偏心率才出现较明显的下降。主要原因是,增大注水压力,使水流进入弯曲段产生更大的离心力,而离心力会推动高压水流周围形成的凝固层一起向外壁面移动,挤压外壁面熔体向型腔末端移动,使原本偏向内壁面的水流质心向型腔中心移动,导致偏心率减小。而P6位于第二弯曲段中心截面处,距离注水口较远,熔体冷却时间相对更长,高压水流穿透熔体时会遇到更大的阻力。同时,由于水流通过第一弯曲段时水头压力损失巨大[16],水流进入第二弯曲段所产生的离心力减小巨大,而当注水压力增加到14 MPa时,进入第二弯曲段的水流能获得更多的压力补偿,使离心力增大,推动高压水流周围形成的凝固层一起向外壁面移动,导致偏心率降低。

图8为不同注水压力下两弯曲段各截面形状。由图8 可以看出,弯管件第一弯曲段3 个测量位置(P2,P3,P4),高压水流的穿透截面都向内壁面(第一弯曲段曲率半径较小的管件左侧)偏移;弯管件第二弯曲段3 个测量位置(P5,P6,P7),高压水流的穿透截面都向内壁面(第二弯曲段曲率半径较小的管件右侧)偏移。这主要是由于在弯管弯曲段中,内、外壁面之间存在压力差,而增加注水压力使内外壁面压力差增加,进一步促使水流在穿透熔体时向内壁面偏移。

a—8 MPa; b—10 MPa; c—12 MPa; d—14 MPa

2.3 注水延迟时间对偏心率的影响

(1)注水延迟时间对弯管件平均偏心率影响分析。

在其它参数不变的情况下,研究注水延迟时间对弯管件弯曲段平均偏心率及其分布的影响,结果如图9所示。图9a表明,注水延迟时间对弯曲段平均偏心率的影响较显著。随着注水延迟时间的增加,平均偏心率明显增大。由于注水延迟时间延长,熔体在型腔内部停留时间增加,导致熔体黏度增大,熔体黏度又会影响熔体流动性,高黏度熔体在弯曲段中流动受阻,外壁面容易形成较大的弯曲压力,从而使得内、外壁面压力差增大,外壁面压力大于内壁面,水流受到由外壁面指向内壁面的推力作用,使水流向内壁面移动,导致偏心率增加。

图9 不同注水延迟时间下的平均偏心率和偏心率分布

(2)注水延迟时间对弯管件偏心率分布影响分析。

如图9b 所示,高压水穿透熔体时,弯管件第一弯曲段测量位置为P2,P3,P4,偏心率先增大后减小;第二弯曲段测量位置为P5,P6,P7,偏心率亦先增大后减小。从测量位置P3,P6可以看出,P6截面较P3截面处偏心率出现激增现象。同时,随着注水延迟时间的增加,P3,P6截面处偏心率逐渐增大,当注水延迟时间继续增加到2 s 后,两截面处偏心率趋于稳定。第二弯曲端偏心率急剧增大的原因除了冷却时间延长导致的熔体黏度增大外,还因水头压力损失严重,又无法得到压力补偿,所以水流经过P6截面处,水流的离心力减小巨大,无法抵消外壁面压力,水流周围凝固层受到由外壁面向内壁面的压力并推动其向内壁面移动,使得偏心率增大。

图10为不同注水延迟时间下两弯曲段各截面形状。由图10可以看出,弯管件第一弯曲段3个测量位置(P2,P3,P4),高压水流的穿透截面都向内壁面(第一弯曲段曲率半径较小的管件左侧)偏移;弯管件第二弯曲段3 个测量位置(P5,P6,P7),高压水流的穿透截面都向内壁面(第二弯曲段曲率半径较小的管件右侧)偏移。

图10 不同注水延迟时间下两弯曲段各截面形状

2.4 工艺参数的正交优化

采用正交试验,选定弯管件两弯曲段的平均偏心率作为评价指标。运用三因素[熔体温度(A)、注水压力(B)、注水延迟时间(C)]四水平设计方案,共16组试验,试验方案及结果见表1。根据表1结果,发现在熔体温度为250 ℃、注水压力为8 MPa、注水延迟时间为2 s 时(即组合A3B1C3),弯管件两弯曲段的平均偏心率最低。

表1 正交实验试验方案及结果

通过计算极差和均值可得出每个因素对弯管件弯曲段平均偏心率的影响程度,计算公式如式(7)至式(10)所示。

式中:Kxy为因素x在水平y下的评价指标的平均值,评价指标即弯管件弯曲段的平均偏心率,每个指标用Syn表示;R1x和R0x表示在同一个因素下所有水平中的Kxy的最大值和最小值;Rx则为每个因素下对应的极差值。

根据试验结果,计算出的评价指标结果见表2。表中极差表示各影响因素对评价指标影响程度,极差值越大则说明影响程度越大。由表2 可知,熔体温度、注水压力和注水延迟时间3 个因素对应的极差值分别为0.697 9,0.832 1 和0.485 6,对弯管件弯曲段平均偏心率而言,注水压力影响程度最大,其次为熔体温度,而注水延迟时间对平均偏心率影响程度最小。根据16 组试验数据,得出最优组合为A3B1C3。

表2 正交试验极差分析

为了研究不同因素对弯管件弯曲段平均偏心率的影响程度,制作了水平效应曲线图,如图11 所示,将各因素的水平作为横坐标,评价指标的平均值作为纵坐标。图11 可以直观地展示各因素对管件偏心率的影响规律。此图显示了不同因素下的水平效应曲线图,根据不同水平下各因素的K值大小,可以看出每种因素对偏心率的影响程度,最优组合为A3B1C3,与正交试验结果相一致。

图11 因素水平与评价指标均值的关系

3 结论

(1)熔体温度对弯管件弯曲段平均偏心率影响明显,随着熔体温度的升高,弯管件平均偏心率逐渐减少。但熔体温度变化对弯管件第二弯曲段中心截面(P6)处偏心率无明显影响。

(2)注水压力对弯管件弯曲段平均偏心率的影响明显,随着注水压力的增加,弯管件平均偏心率逐渐减少。注水压力在8~12 MPa 区间对第二弯曲段P6截面处偏心率影响不明显,而当注水压力增加到14 MPa 时,P6截面处偏心率才出现较明显的下降。

(3)注水延迟时间对弯管件弯曲段平均偏心率的影响较大。随着注水延迟时间的增加,平均偏心率明显增大。当注水延迟时间增大到2 s后,弯管件弯曲段P3,P6截面处偏心率趋于稳定。

(4)正交试验结果表明,注水压力对弯管件弯曲段平均偏心率影响程度最大,其次为熔体温度,而注水延迟时间对平均偏心率影响程度相对最小。在熔体温度为250 ℃、注水压力为8 MPa、注水延迟时间为2 s 时,弯管件弯曲段平均偏心率最低,且该工艺参数组合为16组正交试验中的最优组合。