电驱动总成耐久试验早期故障诊断

2023-11-08范振阳

丁 旭,范振阳

电驱动总成耐久试验早期故障诊断

丁 旭,范振阳

(中汽研汽车检验中心(宁波)有限公司,浙江 宁波 315336)

为研究新能源汽车用电驱动总成早期故障,利用早期故障分析设备对新能源汽车用电驱动总成进行耐久试验的振动监测。理论分析与实际监测的结果表明,早期故障分析设备准确预测了故障部位损坏的趋势。准确诊断出电驱动总成早期故障可以及时终止试验,避免样品及台架的过渡损坏,同时,可以快速定位故障部位,缩短产品开发周期。

电驱动总成;耐久试验;早期故障

为提高新能源汽车用电驱动系统的功率密度,驱动电机的转速越来越高,多数转速均达到了16 000 r/min及以上,对生产工艺要求越来越高,电机在实车运行的稳定性和故障率也倍受关注[1]。减速器作为动力系统的重要一环,影响着整车的舒适性、动力性和经济性,新能源汽车一般为单档减速器,较传统车用的变速器简单,但国产减速器的整体性能与可靠性仍与国外产品有一定差距[2]。

新能源汽车用的电驱动总成,即电机、电控和减速器三合一产品为近几年的新型结构,其可靠性有待进一步验证。新能源汽车的开发周期短,电驱动总成的开发周期也被大大压缩,利用早期故障分析设备提前监测出故障的趋势和位置,可快速定位故障位置,提前更换新方案,节约产品开发周期[3]。

本文利用德国的delta-ANALYSER,监控电驱动总成在整个耐久试验过程中的工作状态,包括振动加速度、转速、扭矩和油温。研究设备监测的故障变化与理论分析结果是否一致,能为产品的研发提供可靠的依据。

1 理论分析

利用振动传感器测得的振动信号,通过信号转换,可将时域谱转换成基于转速同步化的阶次谱,便于故障分析;利用齿轮与轴承的故障类型具有典型的故障特征,能够分析出故障位置;利用实时的振动幅值变化与限值的比较,设置报警或停机的策略,避免样品的过渡损坏[4]。

1.1 信号转换

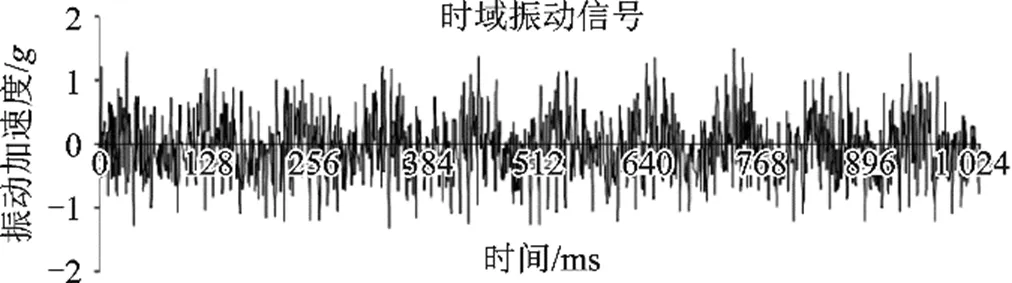

振动传感器采集到的原始信号为随时间变化的振动加速度值,通过傅里叶变换,时域信号可转换为频率信号,即不同频率对应的振动加速度值。为避免转速波动影响以及信号失真,将等时间间隔采集换成等角度采集,每周采样点固定,频域分析的图谱可转换为基于阶次分析的图谱,基于转速同步化的阶次分析便于趋势分析与故障定位。图1为信号转换示意图。

1.2 齿轮啮合典型故障

齿轮啮合振动会导致轴的扭曲及弯曲振动,弯曲振动将通过轴承等机械部件传递到总成的外壳表面。

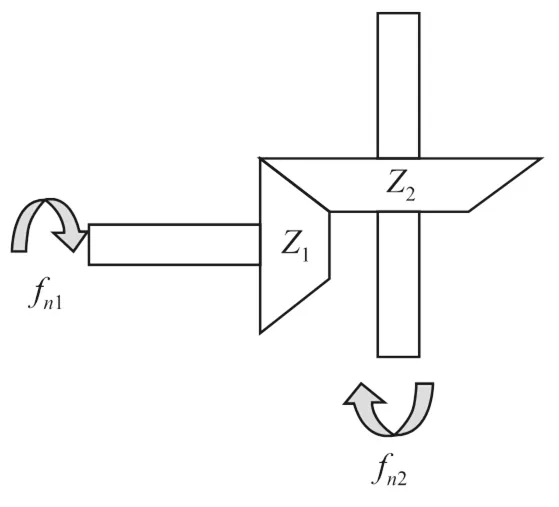

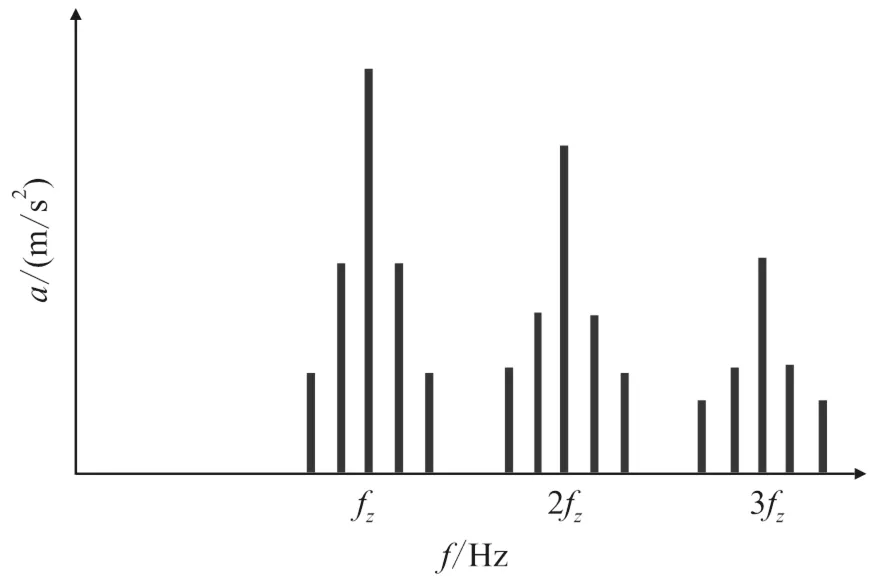

齿轮啮合的典型故障有齿轮裂纹、断裂和点蚀。基频定在输出轴,则输出轴的阶次为1,假定图2中的f1为输出轴,则f1为1,1齿轮的阶次为f1*1,齿轮啮合频率:z=f1*1=f2*2,一般故障特性为f、2f、3f递增规律的主频,同时伴有明显的间隔为f的边频。其中,1、2为齿轮齿数,f为轴旋转频率。图2为齿轮啮合示意图,图3为齿轮啮合故障示意图。如边频f为f1,则为1齿轮出现了故障;如边频f为f2,则为2齿轮出了故障。

图2 齿轮啮合示意图

图3 齿轮啮合故障示意图

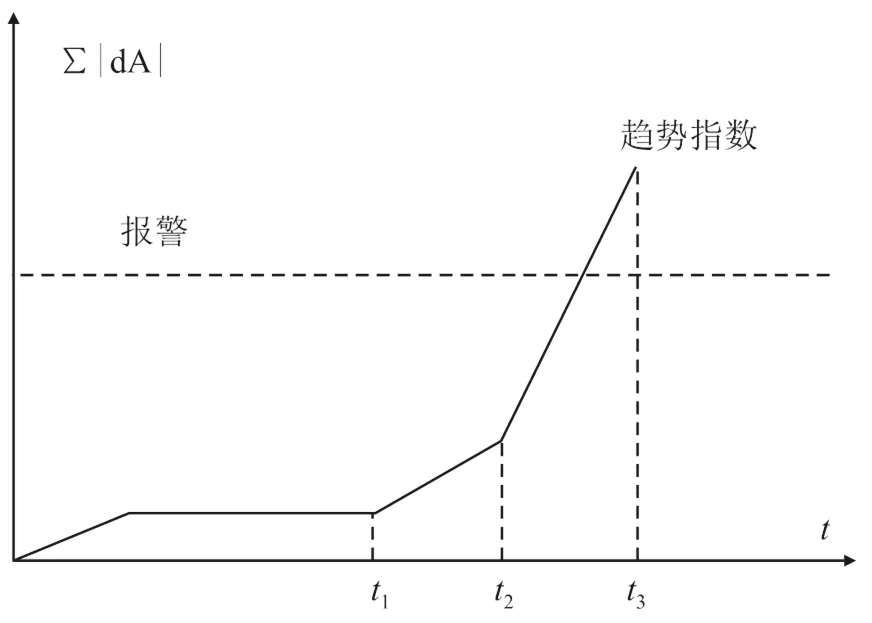

1.3 趋势线形成原理

监控的原理是利用某阶次信号与较早时间比较,用于识别故障的发展。监控分两个阶段:学习阶段和监控阶段,监控阶段与学习阶段是无缝衔接的。软件通过次分析的信号,通过计算公差后,转入监控阶段。在监控阶段每采集次分析计算一次平均值,平均值谱线将与在学习阶段形成的公差进行对比,出现的偏差将生成变化谱。通过对变化谱的叠加求和形成一个点的趋势指数,通过多个变化谱线可以形成按时间轴变化的趋势指数曲线。当趋势指数达到了设定的报警或停机值时,台架会发生声光报警或停机,进而保护样件的过渡损坏,为确认故障点留下证据[5-6]。图4为振动趋势变化示意图。

图4 振动趋势变化示意图

2 电驱动总成耐久测试

新能源汽车电驱动系统大多采用的是集成化的形式,即电机、电控及减速器三合一系统,这种新形式需要经过大量耐久试验验证产品的可靠性。

本实验选取一台三合一电驱动总成,安装在双测功机台架上,通过特殊设计的工装将电驱动总成固定在横梁上,由电池模拟器给控制器供直流高压,稳压电源给控制器供12 V低压,水冷系统给电机和控制器提供试验所需的温度和流量,环境仓给电驱动总成提供试验所需的环境温度。

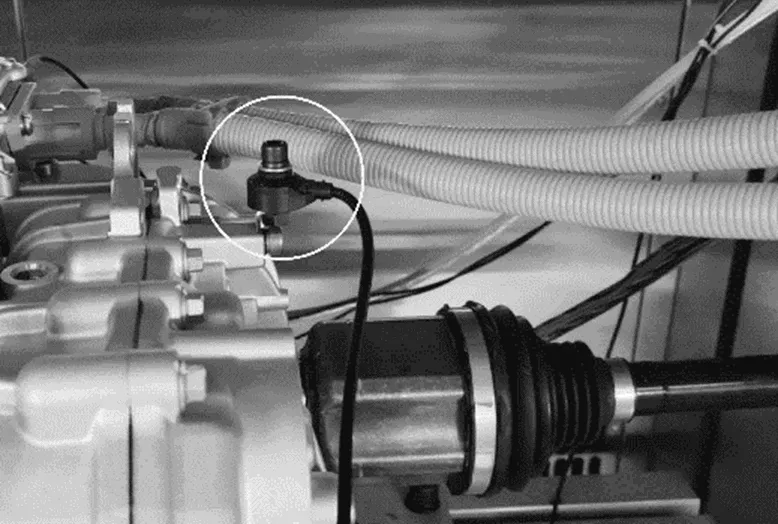

在减速器外壳与电机外壳适当位置分别安装一个振动传感器,保证传感器振动方向与轴垂直,如图5和图6所示。

图5 减速器外壳振动传感器安装位置

图6 电机外壳振动传感器安装位置

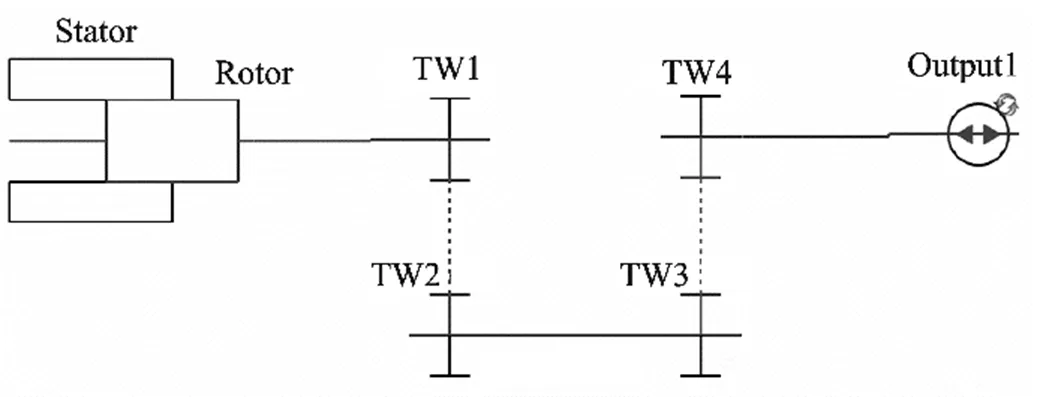

早期故障分析设备中自带了一个阶次计算软件(ROC),利用软件中自带的模块,搭建模型后,输入减速器齿轮齿数及轴承参数等信息,即可计算出所有接触部件对应的阶次。图7为电驱动总成机械模型图。表1为电驱动总成部件阶次计算结果,包括齿轮啮合和相关轴运转的主频和高次谐波。

图7 电驱动总成机械模型图

表1 电驱动总成部件阶次计算结果 单位:阶

部件主频2次谐波3次谐波4次谐波5次谐波6次谐波 转子轴11.022.033.044.055.066.0 转子67.0134.0201.0268.0335402 输出轴123456 TW1与TW2齿轮3026049061 2081 5101 812 TW2轴−3.3−6.6−9.9−13.2−16.519.8 TW1轴11.022.033.044.055.066.0 TW3与TW4齿轮83166249332415498 TW4轴123456 TW3轴−3.3−6.6−9.9−13.2−16.519.8

3 故障分析

本次试验用电驱动总成在耐久试验进行10天左右,振动幅值出现了缓慢增大趋势,随后,在试验进行至近两个月的时候,触发了停机限值,试验结束后,对振动趋势图、阶次偏差图及瀑布图进行了分析。

3.1 故障振动趋势分析

图8为某工况下电驱动总成的振动趋势图。图8中可以看出,在3 000个分析之前,振动幅值很小,几乎没有。3 000个分析之后,振动幅值开始缓慢上升,整体呈指数型上升趋势,直至38 000个分析时,触发报警停机。

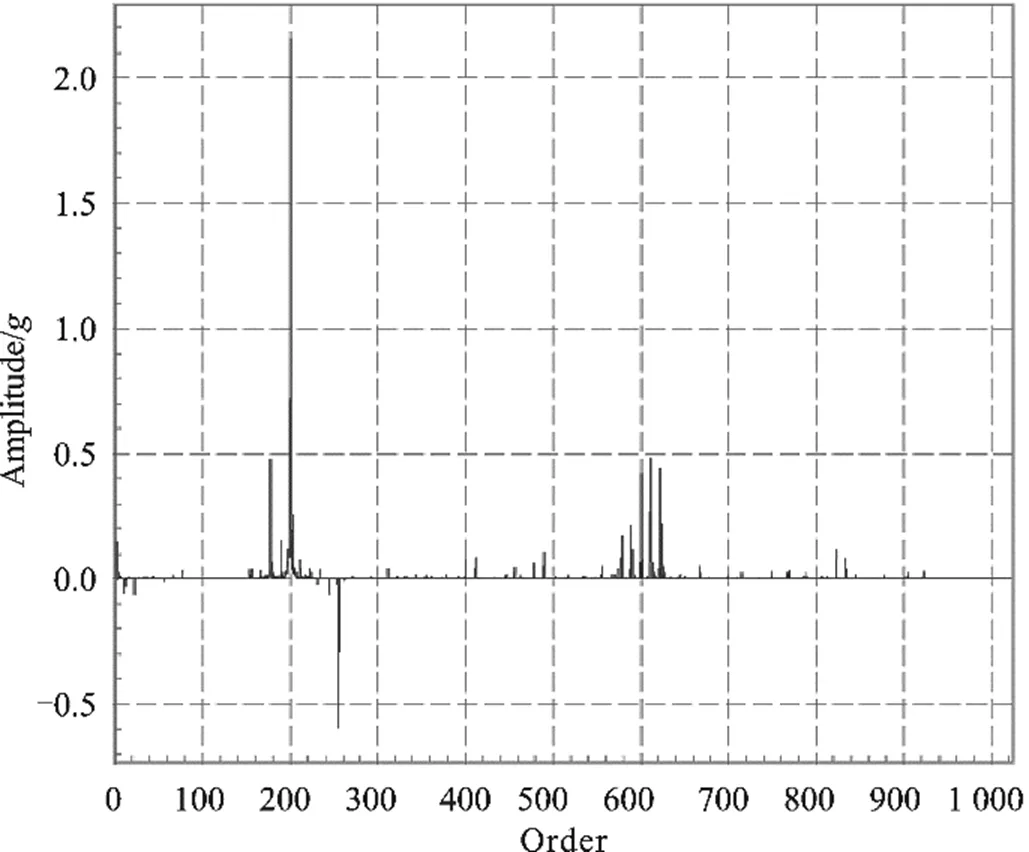

3.2 阶次偏差分析

图9为上述工况对应电驱动总成的阶次偏差图。从图9可看出,在200和600左右的阶次,振幅较大。输入轴(转子轴)的3次谐波和9次谐波分别是201和604,较为接近。

图8 某工况振动趋势图

图9 某工况阶次偏差图

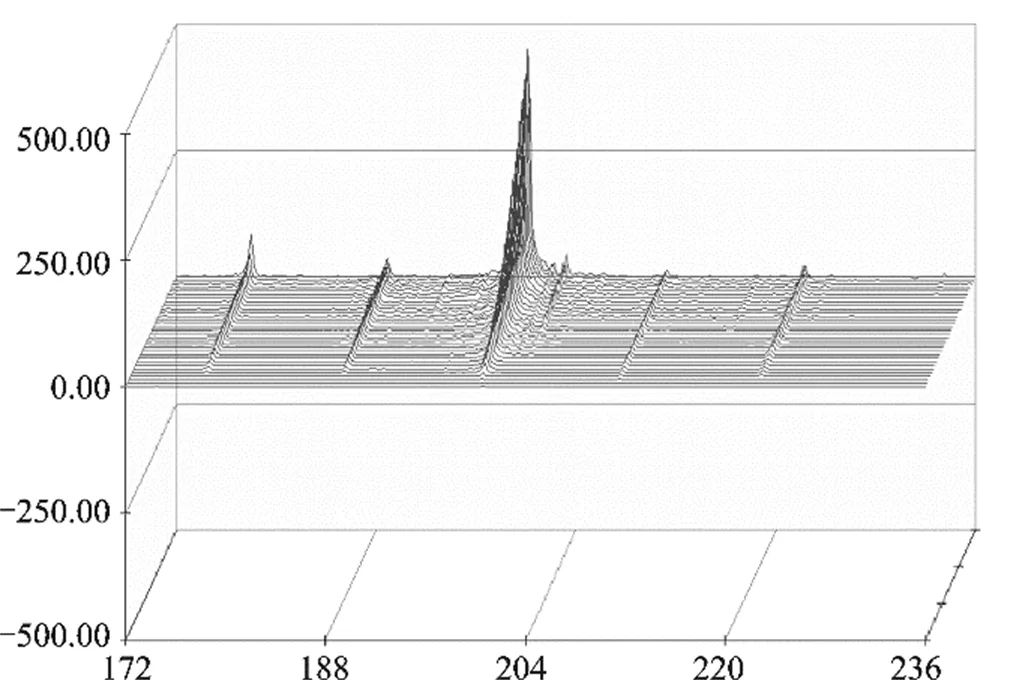

3.3 瀑布图分析

图10为上述工况对应电驱动总成的瀑布图。图10中可以看出,随着耐久试验的进行,200左右阶次的振幅逐渐增大,最终触发了报警停机限值。

3.4 故障分析

图8-图10的分析基本还原了电驱动总成在耐久试验过程中,某部件故障由小到大逐渐演变的过程。通过阶次分析,振幅大的阶次与输入轴(转子轴)阶次匹配,且边频也与转子轴频率对应。因此,可判定是转子轴出现了损坏。通过拆机查看,证实是转子轴出现了裂痕。

图10 某工况瀑布图

4 结论

在电驱动总成产品进行可靠性试验验证时,利用早期故障分析设备,准确预判样件早期故障,可快速确定产品故障类型与位置。试验结果表明,在电驱动总成耐久试验过程中,软件准确分析出了故障的发展过程,也预判了故障的位置,拆机证实了早期故障分析设备分析的结果。利用早期故障分析设备,可实时记录状态变化,在大损坏来临前,及时中止试验,避免样品及台架的过度损坏,快速定位故障位置,进而缩短产品的开发周期。

[1] 阳新华.基于台架耐久试验的变速器早期失效诊断及软件实现[D].重庆:重庆理工大学,2018.

[2] 谢志谦.变速器疲劳可靠性试验及其故障诊断研究[D].太原:中北大学,2017.

[3] 金光,袁照丹,姜冠伊,等.变速器总成耐久试验早期故障诊断[J].汽车技术,2019(6):53-58.

[4] 陈锐.变速器台架试验早期故障识别与监控方法研究[D].重庆:重庆理工大学,2017.

[5] 金光,赵文华,李士杰,等.基于阶次分析的DCT早期故障诊断[C]//2018中国汽车工程学会年会论文集.北京:机械工业出版社,2018:9.

[6] 林旭春,黄孟,王展,等.阶次分析在无级变速箱早期故障诊断中的应用[J].时代汽车,2020(14):157-158.

Early Fault Diagnosis of Electric Drive Assembly Durability Test

DING Xu, FAN Zhenyang

( CATARC Automotive Test Center (Ningbo) Company Limited, Ningbo 315336, China )

In order to study the early faults of the electric drive assembly of new energy vehicles, early fault analysis equipment is used to monitor the vibration of the durability test of the electric drive assembly of new energy vehicles.The results of theoretical analysis and actual monitoring indicate that the early fault analysis equipment accurately predicted the trend of damage at the fault location. Accurately diagnose early faults of the electric drive assembly, it can terminate the test timely, avoid transitional damage to the sample and bench, and quickly locate the fault location to shorten the product development cycle.

Electric drive assembly; Durability test; Early fault

U469.72

A

1671-7988(2023)20-106-04

10.16638/j.cnki.1671-7988.2023.020.021

丁旭(1989-),男,硕士,工程师,研究方向为电驱动技术,E-mail:dingxu@catarc.ac.cn。