反应控制相转化法制备PVDF/SMA-g-PEG共混超滤膜及性能研究

2023-11-07贾旭莹ChristineMatindi崔振宇李建新

贾旭莹,Christine N. Matindi, 崔振宇, 李建新*

(1. 天津工业大学 材料科学与工程学院, 天津 300387;2. 天津工业大学 分离膜与膜过程国家重点实验室, 天津 300387)

现代社会面临的最大挑战之一是环境污染日益严重,清洁水的供应不足,膜技术由于其节能、成本低的特点,已成为水净化不可或缺的技术,包括海水、微咸水淡化以及城市或工业废水处理[1-3].分离膜种类繁多,根据膜孔径的不同,可以分为微滤膜、超滤膜、纳滤膜和反渗透膜[4-5],其中超滤是水处理领域中常用的处理技术.但膜污染致使水渗透通量下降、能耗增加等[6-8],发展亲水性优异分离膜是解决目前膜污染的有效途径.

相比于聚砜(PSf)、聚酰胺(PA)等聚合物,聚偏氟乙烯(PVDF)因其高机械强度、良好的热稳定性、耐化学性、耐老化性能,是膜制造中应用最广泛的氟聚合物材料之一.此外,PVDF易制成平板、中空纤维和管状膜,适用于多种膜分离环境[9].但因其强疏水性、易被污染物吸附等缺点限制了它在膜分离领域的应用,需要对其工艺进一步优化,进行亲水改性,这也是PVDF膜领域的一直研究的热点.目前,通常采用表面改性和共混改性来改善PVDF膜的亲水性能和抗污性能[10-12].Jiang等[13-14]通过掺入SiO2纳米颗粒制备出PVDF/PEG/SiO2改性膜;当质量分数为3%时,改性膜在过滤水油乳液和酵母悬浮液过程中通量回收率(99.8%)显著提高.同样,Rahimpour等[15]通过在PVDF膜表面接枝丙烯酸等亲水单体和氨基等亲水基团进行了亲水改性,显著提高了PVDF膜的亲水性和抗污染性能,但水通量有所下降.Wu等[16]将PVDF、两亲性聚合物苯乙烯-马来酸钠共聚物(SMANa)和功能化碳纳米管进行共混制膜,显著提高膜的纯水通量[1 266.50 L/(m2·h)]和通量恢复率(88.5%),具有良好的抗污染性能.虽然,上述改性方法都可以对PVDF膜进行抗污染或亲水改性,但仍存如亲水性添加剂在膜内的稳定性,两亲性聚合物添加剂与膜材料的相容性差等问题,仍需要进一步探究与解决,满足膜分离在水处理的应用和需求.

本文首先研究PVDF/SMA体系的相容性,随后利用PEG与SMA的酯化反应对PVDF/SMA膜进行亲水改性.根据控制酯化反应时间来调控体系热力学达到调控膜结构与性能的目的,改善膜亲水性,制备出高性能的PVDF/SMA-g-PEG超滤膜.

1 实验部分

1.1 实验材料与试剂

聚偏氟乙烯(PVDF),Solvay 6010;聚苯乙烯-马来酸酐(SMA),华雯725(Mw=100 000 g/mol);聚乙二醇(PEG20000),分析纯,百灵威科技有限公司;N,N-二甲基乙酰胺(DMAc),分析纯,天津市科密欧化学试剂有限公司;牛血清蛋白(BSA),分析纯,天津市天大化工实验厂;磷酸缓冲液,分析纯,天津北联精细化工发展有限公司.

1.2 PVDF/SMA共混膜制备

聚合物质量分数为16%,依次将不同共混比的聚合物(PVDF、SMA)、溶剂DMAc倒入到三口烧瓶中,并用机械搅拌器在一定温度下充分搅拌,直到铸膜液完全溶解成均质澄清状态,随后恒温静置脱泡8 h.在刮制平板膜时,将铸膜液倾倒于干燥、光滑的玻璃板上,在一定厚度(300 μm)的刮刀作用下刮制成均匀膜,凝固浴为25 ℃的去离子水,在室温下转化成膜.最后在去离子水中浸泡24 h,充分除去膜中残留的溶剂和添加剂.

1.3 PVDF/SMA-g-PEG共混膜制备

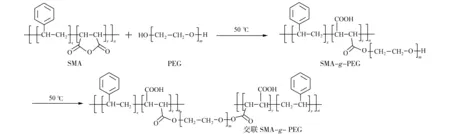

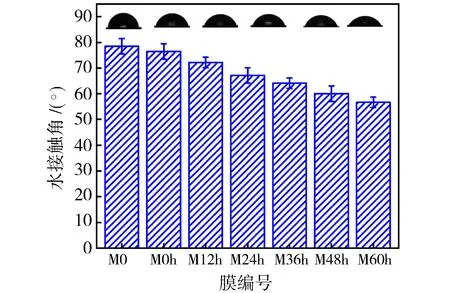

聚合物质量分数为16%,mPVDF∶mSMA=88∶12,致孔剂PEG20000质量分数为16%,铸膜液配方如表1所示.其中,将称量的聚合物 (PVDF、SMA)和DMAc倒入到三口烧瓶中,在70 ℃下充分搅拌至铸膜液完全溶解成均质澄清状态.随后,将烧瓶放入50 ℃的水浴锅中搅拌6 h,加入预先50 ℃干燥的高纯度PEG20000,搅拌一定时间后停止反应.其中,SMA与PEG20000酯化反应式如图1所示.铸膜液在真空烘箱里进行脱泡,随后刮制均匀膜,凝固浴为25 ℃的去离子水.将制备完成的膜放在去离子水中进行保存,去除多余溶剂和添加剂.根据反应时间不同,将膜命名为M0h、M12h、M24h、M36h、M48h,将未加PEG的PVDF/SMA纯膜命名为M0.

图1 SMA-g-PEG 合成过程中反应方程式Fig.1 Proposed schematic reaction during SMA-g-PEG synthesis

表1 铸膜液配方

1.4 PVDF/SMA-g-PEG共混膜的测试与表征

1.4.1PVDF/SMA共混体系相容性计算

Schneier[17]提出了可以推导出共混体系(两种聚合物)的混和热计算公式(1).当ΔHm<10×10-3cal/mol时,表示体系是相容的,而当ΔHm>10×10-3cal/mol时,则表示体系是不相容的.

(1)

式中:ΔHm为混合焓;X为单体的质量分数(X1+X2=1);δ为溶解度参数;ρ为聚合物密度;M为单体单元分子量.

1.4.2PVDF/SMA共混膜DSC测试表征

采用DSC(DSC204F1,德国)测试共混膜的玻璃化转变温度(Tg),探索聚合物共混物的相容性.在氮气环境下(20 mL/min),温度范围设定在40~300 ℃,加热速率设定在10 ℃/min.每个样品分析3次,然后得到平均值.玻璃化转变温度(Tg)由所得DSC图的斜率变化确定.

1.4.3PVDF/SMA-g-PEG共混体系黏度表征

本实验采用旋转黏度计(中国上海恒平仪器公司NDJ-8S)测定铸膜液的黏度,并记录其黏度随时间的变化规律.

1.4.4PVDF/SMA-g-PEG共混膜红外表征

用傅里叶变换红外光谱仪衰减全反射光谱仪(FTIR,NicoletiS50,美国)对膜进行化学结构分析.扫描波数范围在400~4 000 cm-1.

1.4.5PVDF/SMA-g-PEG共混膜渗透性能表征

将湿膜固定在自制的错流过滤装置中,进料液为纯水,实验装置的有效半径为20 mm,然后测量共混膜的渗透性能.首先调节实验装置压力为0.15 MPa,预压60 min,随后压力调低到0.1 MPa,运行稳定后得到共混膜的纯水通量.根据式(2)计算纯水通量:

J=V/(At)

(2)

式中:J为纯水通量,L/(m2·h);V为渗透水的体积,L;A为膜面积,m2;t为运行时间,h.

测量BSA截留时,该设备与PWF测量所用的设备相同.将进料液改为1 g/L的BSA溶液(pH调至7.4),在0.1 MPa的工作压力下预压60 min后收集原液和滤出液.使用紫外-可见分光光度计(PerkinElmer Lambda 35)测定初始和过滤液在278 nm处的吸光度.每个样本测量3次,取其平均值.根据式(3)计算BSA截留率.

R=(1-Cp/Cf)×100%

(3)

式中:R为截留率,%;Cp与Cf分别为滤液和给料溶液的浓度,g/L.

1.4.6PVDF/SMA-g-PEG接触角表征

在室温下,采用滴形分析系统(krussDSA100,德国)测量水接触角(WCA),以评估膜的润湿性和亲水性.该小水滴的体积为2 μL.每个样品测量5次,取其平均值.

1.4.7PVDF/SMA-g-PEG共混膜接枝度表征

SMA与PEG的酯化反应是由于PEG分子链上的羟基与SMA中的亲水性马来酸酐(MA)基团的反应引起的.即在PVDF/SMA-g-PEG膜上接枝一个PEG分子链,对应SMA聚合物的一个MA基团或重复单元.因此,PEG在膜上的接枝程度(DG)是根据PEG分子链接枝量(M1)与反应位点数的比值来计算的.

(4)

(5)

(6)

式中:E0为M0的含氧量,S为M0的含氧量的1/3.E1是M0h的氧含量.(EX1-E1)为接枝引入的O原子总数.n为PEG的聚合度,“1”为SMA链上的一个重复单元,与PEG反应.N是根据接枝后膜上O原子的增加量和PEG分子链上O原子的数量来计算的.

1.4.8PVDF/SMA-PEG孔径孔隙率表征

孔隙率:采用干-湿重法测定膜的孔隙率.取一定面积的湿膜,用滤纸轻拭表面,擦干水分,记录其重量和厚度,在100 ℃下干燥24 h,称重干膜,每个样品测量3次取其平均值,用式(7)计算膜的孔隙率(ε):

(7)

式中:ε为膜的孔隙率,%;Wd为干膜质量,g;Ww为湿膜质量,g;ρw为纯水密度,g/cm3;δ为膜厚度,cm;A为膜面积,cm2.

平均孔径:采用式(8)计算共混膜平均孔径:

(8)

式中:rm为平均孔径,nm;ε为孔隙率;η为纯水黏度,8.9×10-4(Pa·s);Lm为膜厚度,m;Q为纯水通量,m3/s;A为有效膜面积,m2;Δp为渗透压,100 kPa.

1.4.9PVDF/SMA-PEG抗污染性能表征

首先用纯水将膜以0.2 MPa预压60 min,并计算0.1 MPa下60 min的纯水通量(Jw1).然后用1 g/L BSA溶液(pH=7.4)代替纯水,计算60 min的渗透通量为Jp.随后将受污染的膜用纯水冲洗30 min,继续测量清洁膜的回收通量(Jw2).利用式(9)计算渗透率下降率(DRt)来评估膜的抗污性能.

(9)

(10)

利用式(10)和式(11)计算BSA在膜上吸附引起的不可逆渗透率下降率(Rir)以及可逆渗透率下降率(Rr)以及通过式(12)计算通量恢复率(FRR),水通量恢复率越高,说明膜的抗污染性能越强.

(11)

(12)

2 结果与讨论

2.1 PVDF/SMA体系相容性表征

图2 PVDF/SMA共混体系相容性理论计算Fig.2 The enthalpy of mixing of different ratios of PVDF/SMA blend systems.

2.2 PVDF/SMA共混膜DSC表征

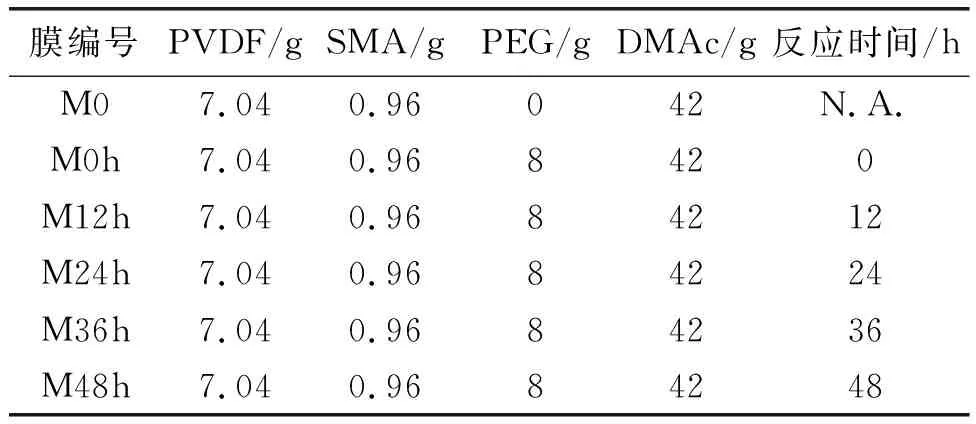

PVDF/SMA共混体系的DSC测试结果见图3.PVDF和SMA的玻璃化转变温度为分别为-49和149 ℃.由图3可以看出,随着SMA含量的增加,共混膜的熔融温度Tm逐渐向左移动并减小,靠近SMA的熔融温度,这是由于随着SMA含量的增加,体系相容性逐渐变差,使体系熔融温度逐渐向单一聚合物SMA熔融温度靠近,与前期理论计算基本符合.

图3 PVDF/SMA共混体系DSC分析Fig.3 DSC analyses of PVDF/SMA blending systems

2.3 PVDF/SMA-g-PEG共混体系黏度表征

图4为PVDF/SMA和PVDF/SMA-g-PEG两个体系铸膜液黏度随反应时间的变化趋势(50 ℃).对于PVDF/SMA体系,两种聚合物之间没有发生化学反应,因此随着时间的增加,黏度基本没有发生变化,一直为780 mPa·s.对于添加PEG的体系,在反应初期的(0~24 h),PVDF/SMA-g-PEG体系的黏度由780 mPa·s缓慢增加到2 340 mPa·s(24 h).此时,体系属于平衡阶段.反应时间进一步增加(24~48 h),PVDF/SMA-g-PEG体系铸膜液的黏度明显上升,由2 340 mPa·s(24 h)显著增加至6 580 mPa·s(48 h),此时体系属于预凝胶阶段.随着反应时间的继续增加(48~84 h),PVDF/SMA-g-PEG体系铸膜液的黏度急剧增加,由6 580 mPa·s(48 h)迅速增加到61 440 mPa·s(84 h),铸膜液发生凝胶化,此时体系属于凝胶阶段.出现这种变化的原因是,SMA不断开环,越来越多的PEG与SMA发生酯化反应,使体系黏度改变,出现平衡-预凝胶-凝胶化的变化.

图4 不同反应时间下PVDF/SMA和PVDF/SMA/PEG共混体系铸膜液黏度表征(50 ℃)Fig.4 The viscosity of PVDF/SMA casting solution and PVDF/SMA/PEG casting solution versus reaction time (50 ℃)

2.4 PVDF/SMA-PEG共混膜红外表征

图5 PVDF/SMA-g-PEG 共混膜的FTIR红外光谱Fig.5 FTIR spectra of PVDF/SMA-g-PEG blend membranes

2.5 PVDF/SMA-g-PEG共混膜接枝度表征

为进一步验证SMA与PEG的酯化反应,通过元素分析表征共混膜表面元素组成,结果如表2所示.其中,M0中的总氧含量(7.56%)全部由SMA提供.M0h的氧含量为8.51%.,随着反应时间的延长,氧含量逐渐增加,而且M48h氧含量提高到18.84%.这是由于随着反应的进行,PEG与SMA反应产生的SMA-g-PEG含量越来越多,导致得到的共混膜内羟基和醚基的含量和比例增加.

表2 膜的氧含量和接枝度

此外,还根据式(6)进行了接枝度(DG)的计算,计算结果如表2所示.由表2可知,随着反应的进行,混合膜的接枝度在逐渐增加,即由M12h时的0.29%增加到M48h时的1.11%.这氧含量和接枝度的计算与黏度和红外分析结果一致,表明了铸膜液体系中确实发生了酯化反应.

2.6 PVDF/SMA-g-PEG共混膜形态结构表征

不同反应时间下所制备的混合膜的上表面和横截面SEM图,如图6所示.共混膜的孔隙率、膜厚,平均孔径和纯水通量如表3所示.由图6可以看出,随着反应时间的增加,所制备的共混膜的支撑层结构逐渐由大空腔和大指状孔结构向细密的指状孔结构转变.加入PEG20000 后,共混膜在反应初期(0~12 h)横截面表面皮层致密,支撑层为大空腔和指状孔结构,表现出典型的非对称结构.这是由于,加入PEG20000后,一方面,PEG20000的加入会增加铸膜液的黏度,导致聚合物体系的成膜动力学行为发生改变;另一方面,PEG20000为致孔剂和亲水性添加剂,可以减缓相转化过程中的双扩散速率,得到的共混膜具有较高的孔隙率(89.4%)和厚度(220±3 μm).随着反应的进行,所得共混膜的指状孔和大空腔结构(M0h)被抑制(M24h),最终逐渐转变为指状孔结构(M48h).产生这种现象的原因是添加PEG20000后,SMA与PEG20000发生酯化反应,生成SMA-g-PEG.由于SMA-g-PEG的出现,以及SMA-g-PEG与PVDF之间的氢键作用,使体系黏度进一步提高.黏度的变化导致成膜动力学发生改变,相转化速率减慢,最终,大孔结构和指状结构被完全抑制.

图6 不同反应时间下PVDF/SMA-g-PEG共混膜上表面和截面结构的SEM图Fig.6 SEM images of PVDF/SMA-g-PEG blend membranes top-surface cross-section structures under different reaction time

表3 共混膜性能

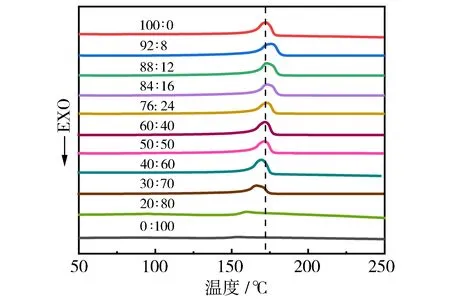

2.7 PVDF/SMA-g-PEG共混膜亲水性能表征

超滤膜的亲水性可以用水接触角来表征.图7为PVDF/SMA-g-PEG共混膜的水接触角(WCA)测试结果.由于PVDF膜固有的高疏水性,M0的WCA高达87°.亲水改性后,共混膜的接触角呈下降趋势,水接触角从75.2°(M0h)减小到57.3°(M48h).出现这种现象一方面是因为PEG20000为亲水性添加剂,在相转化过程向水-聚合物界面迁移;另一方面,SMA与PEG20000发生酯化反应,增加膜内亲水基团的含量,在相转化过程中向表面偏析,使膜表面亲水性羟基的密度增加,提高亲水性.另外,接触角的大小也会受到粗糙度的影响.一般而言,膜表面粗糙度下降,接触角也会下降,使膜的亲水性得到提升[18].

图7 不同反应时间下的PVDF/SMA-g-PEG共混膜水接触角表征Fig.7 WCA of PVDF/SMA-g-PEG blend membranes under different reaction times

2.8 PVDF/SMA-g-PEG共混膜渗透性能表征

考察了不同反应时间下PVDF/SMA-g-PEG共混膜渗透性能的规律,结果如图8所示.由图8可以看出,M0对牛血清白蛋白的截留率最高为98.5%,但其渗透率较低[167 L/(m2·h·MPa)].当加入PEG20000后,提高了共混膜的亲水性,并且改善了共混膜的结构,提高了膜的渗透率.对比M0,M0h具有较高的BSA截留率(>95%)和渗透率[868 L/(m2·h·MPa)].同时,随着反应时间的增加,得到的不同共混膜渗透率从1 189 L/(m2·h·MPa)(M12h)增加到1 694 L/(m2·h·MPa)(M48h).这表明共混膜渗透率的提高也与共混膜的平均孔径增加.此外,M12h和M24h对BSA的截留率分别为98%和98.5%,虽然M36h(97.8%)和M48h(96.5%)对BSA的截留率略有下降,但总体来说,共混膜对BSA具有较高的截留率.

图8 不同反应时间下PVDF/SMA-g-PEG共混膜对BSA溶液的渗透率和截留率Fig.8 Permeance and rejection of PVDF/SMA-g-PEG blend membranes under different reaction times for BSA solution

2.9 PVDF/SMA-g-PEG共混膜抗污染性能表征

通常,以1 g/L的BSA溶液作模型污染物,探究PVDF/SMA-g-PEG共混膜的抗污染性能,测试包含3个纯水清洗阶段(Ⅰ,Ⅲ,Ⅴ)和两个BSA污染阶段(Ⅱ,Ⅳ),测试结果如图9(a)所示.

图9 (a)纯水过滤和BSA 溶液污染操作过程中膜的通量变化(Ⅰ、Ⅲ、Ⅴ:纯水阶段,Ⅱ、Ⅳ:污染阶段);(b)BSA溶液(1 g/L)过滤过程中的 FRR、Rt、Rr 和 RirFig.9 (a) Flux variation of membranes during the pure water filtration and fouling operation with BSA solution (Ⅰ, Ⅲ, Ⅴ: pure water stage and Ⅱ, Ⅳ: fouling stage), (b) FRR, Rt, Rr

从图9(a)可以看出,在纯水Ⅰ过滤阶段,膜的纯水通量是一个较为稳定的值.当经过1 g/L的BSA进料液污染后(Ⅱ,60 min),共混膜的通量由大幅衰减,这说明在此阶段共混膜受到严重的污染.随后,在Ⅲ阶段再次用纯水清洗后,共混膜的纯水通量分别恢复到32.39、16.61、23.85、30.61和37.94 L/(m2·h),纯水通量有所恢复,并可以恢复到较高水平,说明共混膜具有较高的抗污染性能.

另外,可以根据式(9)~式(12)可以计算渗透率下降率(DRt)、不可逆渗透率下降率(Rir)、可逆渗透率下降率(Rr)和通量恢复率(FRR),结果如图9(b)所示.所制备的共混膜的FRR呈现不断增加的趋势.其中,M0的FRR最低,为57.1%,这说明其遭受的不可逆污染最为严重,抗污染性能最差.此外,M48h的FRR高达78.9%,表明其抗污染性能最好.同时从M0到M48h,其Rir呈逐渐减小的趋势,从41.7%降低到21.1%,而Rr呈逐渐增大的趋势,从20.1%增加到62.6%.这归因于PEG20000与SMA的酯化反应引入的亲水基团在相转化过程中偏析到共混膜表面,与非溶剂水形成稳定的水化层,增加共混膜的亲水性,有效抑制污染物与膜表面的直接接触和吸附,减少不可逆污染,从而提高膜的抗污染性能.

3 结论

通过PEG20000与SMA之间的酯化反应采用反应控制-相转化法成功制备PVDF/SMA-g-PEG共混膜.

1) 根据Schneier 混合焓计算,结果发现,PVDF/SMA共混体系是部分相容体系.当PVDF/SMA共混比>82/18或者<20/80时,共混体系是完全相容的.

2) 添加PEG20000后,PVDF/SMA体系黏度随着时间的延长分为三个阶段:平衡、预凝胶和凝胶阶段.黏度的变化导致成膜动力学发生改变,共混膜的结构由大空腔和大指状孔结构逐渐演变为的细密指状孔结构.

3) 当反应时间为48 h时,共混膜M48h纯水通量为458.6 L/(m2·h),对BSA溶液的截留率>95%,通量恢复率为78.9%,水接触角为57.3°,表现出优良的亲水性和抗污染性能.