己内酰胺重排反应热能在苯蒸馏过程的利用

2023-11-07郑燕春

郑燕春

(衢州巨化锦纶有限责任公司,浙江衢州324000)

己内酰胺是一种重要的有机化工原料,主要用于生产尼龙6(PA6)纤维、PA6 工程塑料和薄膜等,应用于纺织品、工业丝、汽车轮胎、电子电器、日用消费品及食品包装等,用途十分广泛。目前国内己内酰胺产能已严重过剩,己内酰胺装置均处于亏损边缘。因此降低己内酰胺装置能耗水平、提高产品质量成为企业技改创新的重点方向。

某100 kt/a 己内酰胺装置设计中,重排反应热均通过重排反应液大流量循环,在冷却器中用循环水将反应热移除,重排反应热均未有效利用。而杂苯除去杂质过程均在苯蒸馏塔中用低压蒸汽作为热源进行杂苯蒸馏,热能消耗巨大。因此考虑对己内酰胺装置重排反应热能在苯蒸馏过程的回收利用[1]。

1 原工艺流程

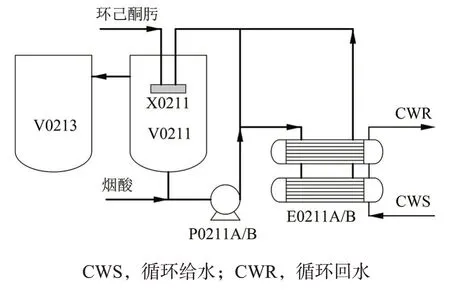

1.1 重排反应工序

如图1,来自原料罐区SO3的质量分数20%的发烟硫酸经过滤后在重排循环泵(P0211A/B)进口加入后进入重排混合器(X0211),从氨肟化装置来的液态环己酮肟经过滤后进入X0211;环己酮肟在X0211 中与发烟硫酸在100~120 ℃、常压下发生贝克曼(Backmann)分子重排反应生成己内酰胺磺酸酯,并放出大量的热[2]。己内酰胺磺酸酯经重排反应器(V0211)溢流口进入重排液中间槽(V0213)。反应产生的热量随重排液循环经重排冷却器(E0211A/B)由循环水带走,冷却后的重排液回到X0211参与混合循环反应。

图1 己内酰胺重排反应工艺流程Fig 1 Process flow of caprolactam rearrangement

反应方程式为:

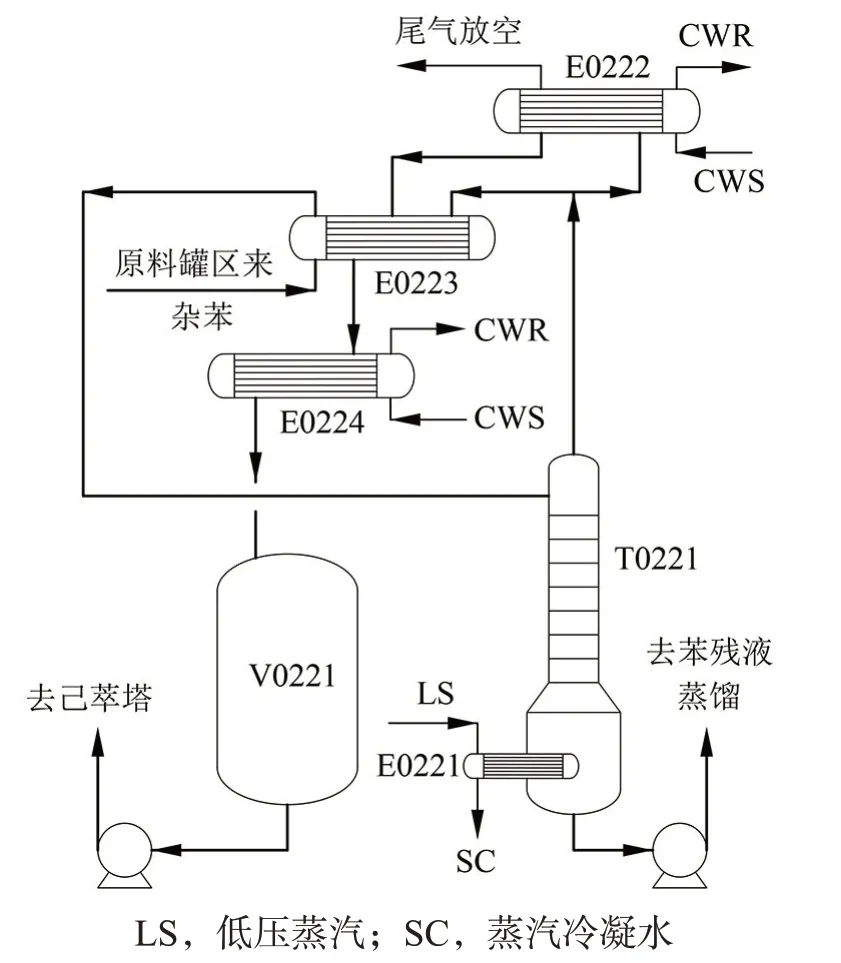

1.2 苯蒸馏工序

己内酰胺磺酸酯经氨中和反应后的粗己内酰胺在苯萃取工序经精苯萃取和水反萃取后,精苯就变成含有粗己内酰胺中油相杂质的杂苯;杂苯在苯蒸馏工序经过蒸馏除去杂质后变成精苯,精苯作为溶剂载体去苯萃取工序给粗己内酰胺除油相杂质。

如图2,来自原料罐区的杂苯进入苯蒸馏塔(T0221),T0221 塔釜再沸器(E0221)用低压蒸汽加热,塔顶蒸汽经苯蒸馏冷凝器(E0222、E0223)冷凝,再经苯蒸馏冷却器(E0224)冷却后的精苯进入苯泵槽(V0221)供苯萃取工序。

图2 己内酰胺苯蒸馏工艺流程Fig 2 Process flow of caprolactam benzene distillation

2 反应热利用的可行性

2.1 热量平衡

水与发烟硫酸中SO3反应的反应热为75 kJ/mol,重排反应热为188 kJ/mol,故己内酰胺重排反应中实际反应热为263 kJ/mol。

己内酰胺装置产能100 kt/a,重排反应产生的热量为29.6 GJ/h。水汽化潜热为2.26 kJ/g,则重排反应热换算成水蒸汽质量流量为13.1 t/h。

根据生产实际情况,苯萃取工序所需苯的质量流量约70.6 t/h,苯汽化潜热为0.395 kJ/g,则折算成水蒸汽质量流量约12.4 t/h。而实际生产中为节约蒸汽用量,苯萃取工序使用的质量分数80%的苯为经过苯蒸馏塔蒸馏的精苯,另质量分数20%使用杂苯,苯蒸馏系统蒸汽质量流量约10.5 t/h。

根据上述计算结果,重排反应产生的理论热量大于苯蒸馏所需的热量,可以设计重排反应热回收方案,将重排反应热用于苯蒸馏系统,多余的热量可以设计热水冷却器由循环水移走。

2.2 技术方案

将重排反应液冷却介质由循环水改为70 ℃热水,热水作为热载体在重排反应系统冷却器和苯蒸馏系统再沸器之间循环,进行热量交换和转移。热水通过重排冷却器与重排反应液进行热交换移走重排反应热,温度从70 ℃升到85 ℃左右,85 ℃热水送到苯蒸馏系统的再沸器,作为苯蒸馏塔釜液的加热的热源,温度降到70 ℃后经过热水循环槽送回重排冷却器。考虑到重排反应系统和苯蒸馏系统之间生产负荷的波动及热量的平衡,在热水系统中增加1 台热水冷却器来调节热水温度,另外从重排热水槽中接入一路低压蒸汽,从而平衡二系统中的热量需求。

重排冷却器中重排反应液改用热水冷却后,换热温差降低将导致换热面积不足,故设计增加1台重排冷却器。原有苯蒸馏系统为常压操作,塔釜温度达100 ℃左右,而热水温度仅85 ℃,故需将苯蒸馏塔改为负压蒸馏塔,增加负压苯蒸馏系统1套[3-4]。

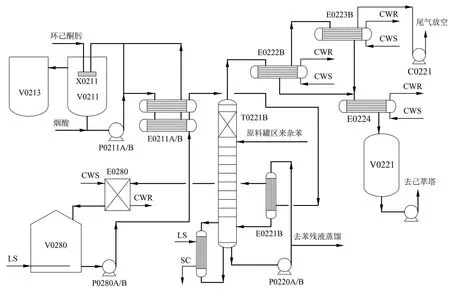

3 改造后工艺流程

重排反应系统和苯蒸馏系统之间增加1套重排热水循环系统,同时将苯蒸馏系统改造成负压系统。改造后工艺流程如图3所示。

图3 改造后的工艺流程Fig 3 Improved process flow

重排热水槽(V0280)内热水经过重排热水泵(P0280A/B)送至重排冷却器(E0211)作为冷却介质冷却重排循环液,热水温度从70 ℃升高到85 ℃送至苯蒸馏塔再沸器(E0221B)作为苯蒸馏热源,经过E0221B 的热水从85 ℃下降到70 ℃左右,再经重排热水冷却器(E0280)后回至V0280循环。

2#苯蒸馏塔(T0221B)在-50 kPa 下运行,塔釜与E0221B之间增加塔釜循环泵(P0220A/B)增强换热效果,E0211 来的循环热水作为热源进入E0221B。塔顶苯蒸汽经苯蒸馏冷凝器(E0222B、E0223B)冷凝,再经苯蒸馏冷却器(E0224)冷却后的精苯进入苯泵槽(V0221)供苯萃取工序。

4 实施效果

4.1 运行情况及优化

装置技改后投入试运行,对存在的问题进一步技改优化,装置的运行稳定性逐步提升,最终在节能的同时达到稳定运行。

4.1.1 装置运行模式的改变

装置开车运行时,因苯蒸馏系统需先建立苯系统循环,此时己内酰胺重排工序未开车,2#苯蒸馏塔再沸器无热量来源,因此用原先的1#苯蒸馏塔建立苯系统循环,待重排工序开车后,再转入2#苯蒸馏塔运行,此过程相当于苯蒸馏系统开二次车,易造成系统波动。在2#苯蒸馏塔釜增加1台蒸汽再沸器,作为装置开车过程用,实现苯蒸馏塔系统的平稳切换;同时在己内酰胺装置重排工序不开车或生产负荷低的,也能实现苯萃取后系统及苯蒸馏系统的稳定运行[5]。

4.1.2 重排工序安全联锁系统优化

重排工序-苯蒸馏系统联动运行过程中,需通过系统中的热水冷却器控制热水系统温度。当重排工序和苯蒸馏系统运行生产负荷不匹配时,重排工序生产负荷严重高于苯蒸馏系统生产负荷时,易造成热水温度过高,从而导致重排反应温度升高影响重排工序生产安全及时产品质量。特别是循环热水泵跳停时,易造成重排工序飞温而联锁跳车或发生生产安全事故。故设置了重排冷却器循环热水与循环冷却水的切换联锁,当循环热水流量过低或热水循环泵跳车时,联锁关闭循环热水阀门、打开循环冷却水阀门,保证重排反应温度正常,从而确保装置生产安全。

4.1.3 液环真空泵的稳定运行

苯蒸馏系统用水环真空泵维持苯蒸馏塔系统的真空操作。运行初期苯蒸馏尾气中有少量苯带入水环真空泵,影响系统真空度,操作压力逐渐上升从而影响苯蒸馏塔的稳定运行。采用小水量对真空泵的水进行连续置换,稳定水质从而保证运行真空度。

4.1.4 2#苯蒸馏塔生产负荷的稳定

2#苯蒸馏塔运行过程中出现生产能力低的情况。而重排反应热水温度仅85 ℃左右,而2#苯蒸馏塔釜液温度达60 ℃左右,换热温差小,故设计了塔釜液循环泵。开车之初2#苯蒸馏塔生产能力低是由于塔釜液循环泵出口阀门控制造成塔釜液循环泵未达到设计流量,影响塔釜再沸器的换热效果从而造成2#苯蒸馏塔生产能力低。通过开大2#苯蒸馏塔釜液循环泵出口阀门,尽量使塔釜液循环量加大,从而实现2#苯蒸馏塔的生产能力。

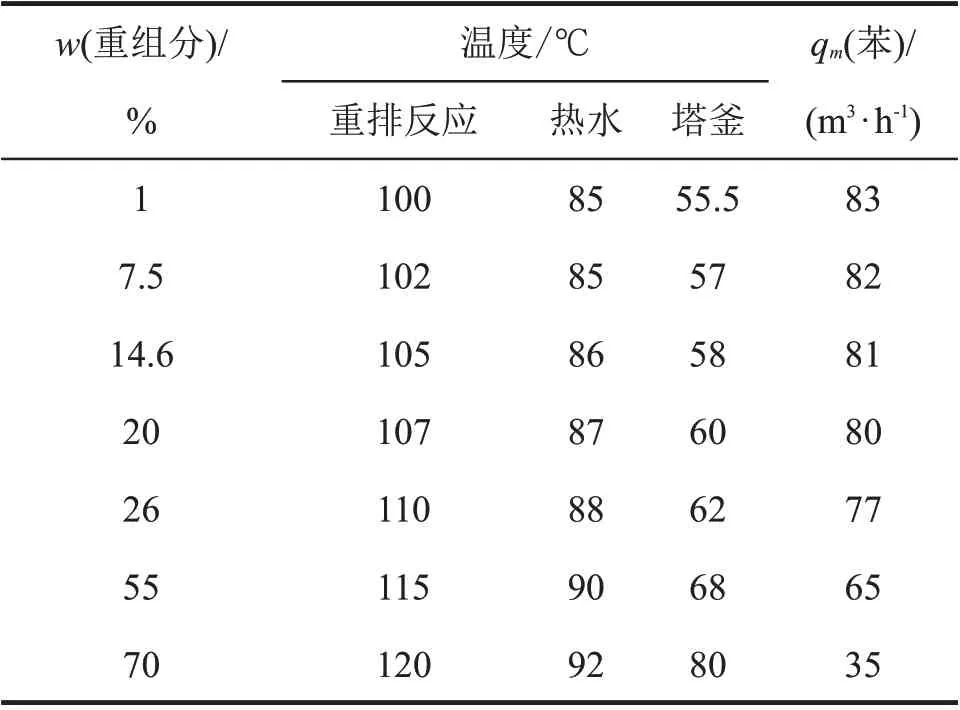

另外,2#苯蒸馏塔运行过程塔釜物料中重组分将逐渐累积,造成塔釜温度升高,塔顶塔釜温差增加,影响塔生产能力及操作稳定性;塔釜温度升高后再沸器换热变差导致热水温度升高,从而造成重排热能利用率降低、重排反应温度上升,造成重排工序-苯蒸馏系统运行波动。具体数据见表1。

表1 苯蒸馏塔重组分含量对重排热能回收的影响Tab 1 Influence of recombination content of benzene distillation column on rearrangement heat recovery

根据塔釜重组分影响,控制塔釜重组分的质量分数低于20%。当塔釜重组分的质量分数高于20%时送苯残液蒸馏塔进行处理,以降低苯蒸馏塔釜重组分含量,有利于重排热能的利用。

4.1.5 对己内酰胺质量的影响

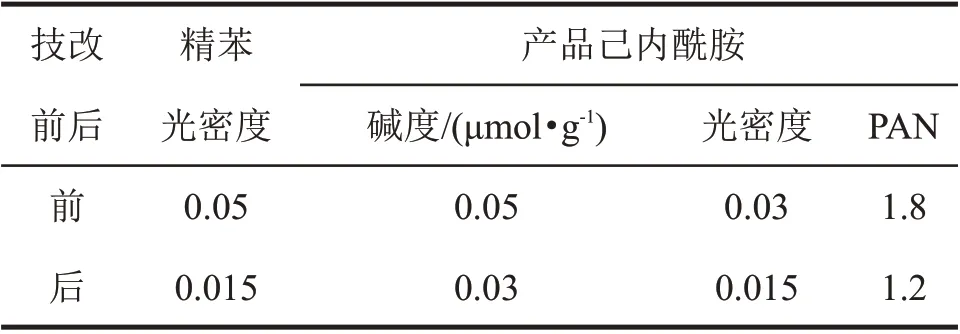

己内酰胺苯萃取工序苯的质量流量为70.6 t/h,而重排反应热折算成水蒸汽的质量流量约13.1 t/h,理论上可以满足苯萃取工序全部用精苯的苯精馏用热能,而在实际生产中重排反应热满足了苯萃取工序用90%以上的精苯,因此己内酰胺质量得到提升,见表2。

表2 重排反应热能回收对己内酰胺产品质量的影响Tab 2 Influence of heat recovery from rearrangement reaction on caprolactam product quality

2)光密度测定波长290 nm,按GB/T 13255.5—2009 分析[7];

3)PAN即高锰酸钾吸收值,按GB/T13255.3—2009分析[8]。

重排工序-苯蒸馏系统的联动运行经过多次调整优化,重排反应热能在苯蒸馏过程得到合理利用,生产装置运行稳定,己内酰胺质量得到提升,同时己内酰蒸汽耗量下降10~12 t/h,真正实现节能降碳的目标[9]。

4.2 效益测算

将重排反应热应用于苯蒸馏系统,在重排反应热能得到充分利用的同时,己内酰胺苯蒸馏过程无需消耗新鲜蒸汽,显著降低装置能耗。100 kt/a己内酰胺装置满负荷生产时,每小时减少蒸汽用量按11 t、每吨低压蒸汽价格按220 元计算,则每年可节约蒸汽费用约1 936万元。项目改造投资约800万元;增加功率240 kW,电费按0.8元/(kW·h)计算,每年共增加成本约234万元。则每年可节约运行费用约1 702万元,取得可观的经济效益。

5 结束语

100 kt/a 己内酰胺装置经过重排反应热回收利用至苯蒸馏系统,减少蒸汽用量11 t/h,达到节能降碳的目的。同时提高己内酰胺产品质量,降低己内酰胺生产成本,每年可节约运行费用约1 702万元,取得可观的经济效益,提高了企业的市场竞争力。

重排反应热回收利用至苯蒸馏系统的节能技改技术,在己内酰胺行业具有推广应用价值。