掺入纳米CeO2颗粒对Ti6Al4V的微弧氧化涂层性能的影响

2023-11-07马国峰赵小荣关振声战秀峰

马国峰, 赵小荣, 关振声, 战秀峰, 蒙 雯

(沈阳大学 a. 机械工程学院, b. 科技创新研究院, 辽宁 沈阳 110044)

钛是一种重要的结构金属,地壳中含钛矿物达140余种,其合金在诸多领域都有应用[1],尤其是Ti6Al4V钛合金,使用量达到了钛合金总量的75%~85%。Ti6Al4V钛合金因其高强、高塑、高韧、高模量和高损伤容限等特性在汽车及日用品等领域得到广泛应用[2-7],同时也可用作外科植入,比如膝关节、人工髋关节等[8-9],被称为“太空金属”和“未来金属”[10]。应用过程中由于Ti6Al4V钛合金的耐蚀性能仅靠一层天然的氧化层维持[11],氧化层容易遭到破坏,限制了其发展,因此对其进行表面改性成为研究者的关注点之一[12]。

微弧氧化(micro-arc oxidation, MAO)技术作为Ti6Al4V合金常用的表面改性技术之一,具有工艺简单、高效、绿色环保等特性[13-14]。MAO技术原理简单、可控性强、可通过改变电解液种类和电参数在衬底合金表面生成各种特性的陶瓷涂层,从而赋予衬底金属特定的优良性能[15-16]。MAO技术由于反应过程复杂和高温高压的反应环境限制,其反应机理目前仍不是很清楚,但MAO过程中弧光放电会使涂层表面形成许多弧光放电通道,从而使涂层表面形成疏松多孔的形貌,降低MAO涂层的耐蚀性[17]。目前主要通过向涂层电解质中掺杂纳米颗粒处理涂层[18-19],可将 ZrO2、Cr2O3、BN、MoS2、SiO2和石墨等作为自润滑剂掺入电解液中,制备耐磨减摩MAO涂层[20-23]。杜楠等[24]在钛合金MAO实验中掺入Cr2O3,制备出耐蚀耐磨的MAO涂层;丁智松等[20]在Ti6Al4V钛合金MAO实验中掺入TaC,制备出高硬度的耐蚀耐磨MAO涂层。另外,将稀土氧化物掺入电解液中,能优化陶瓷致密性,提高陶瓷韧性和烧结性[18,25],且稀土氧化物颗粒会沉积到陶瓷膜层中或进入孔洞,形成孔洞的自封闭,减小膜层孔洞数量或孔径大小,有利于提高微弧氧化涂层的致密性和耐腐蚀性能[26]。Li等[27]在硅酸盐和磷酸盐复合电解液中MAO处理纯钛,在电解液中添加了不同浓度的Ce(NO3)3,利用反应过程的高温高压条件,在氧化涂层中得到CeO2,从而使氧化涂层的耐蚀性得到提高;Atapour[28]等研究发现,在MAO涂层中引入纳米CeO2颗粒,颗粒会进入放电通道,使涂层微裂减少,从而阻止腐蚀介质侵入涂层,提高涂层的耐蚀性;Zheng[29]等研究发现掺杂纳米CeO2颗粒能使MAO涂层形成自封闭,从而提高涂层的耐蚀性能;Gong[30]等将制备的多孔MAO涂层浸泡在Ce(NO3)3溶液中,得到CeO2缓蚀剂能局部填充微孔,封闭涂层,使涂层耐蚀性提高。

本研究采用微弧氧化技术在Ti6Al4V钛合金表面生成MAO涂层,在不改变其他参数的情况下,往电解液中掺杂纳米CeO2颗粒,制得的涂层在膜层厚度、致密性和耐蚀性都得到相应提高,为制备钛合金MAO涂层多孔结构提供一定参考。

1 实 验

1.1 衬底合金及实验器材

Ti6Al4V钛合金(帝尔金属),化学成分w(Al)为5.50%~6.75%,w(V)为3.50%~4.50%,w(Fe)≤0.30%,w(C)≤0.10%,w(N)≤0.05%,w(H)≤0.015%,w(O)≤0.20%,w(Ti)为其余量。

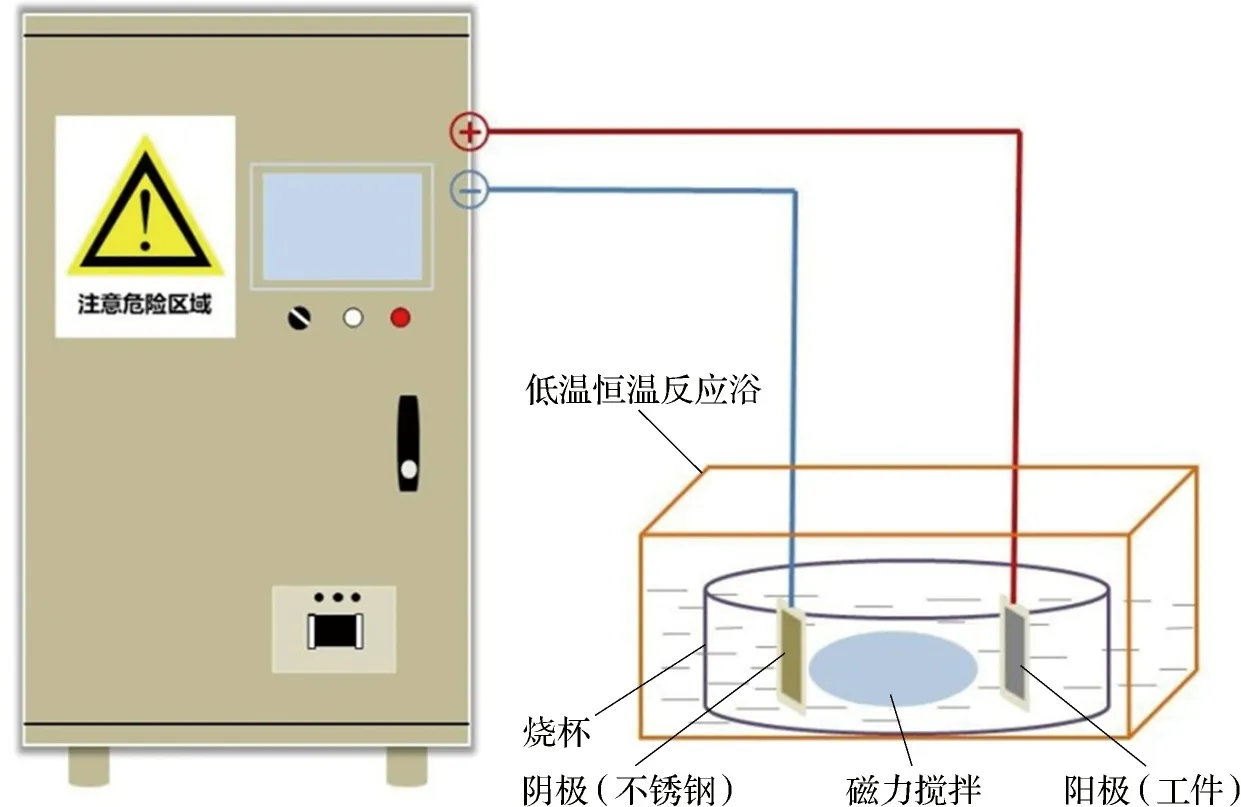

图1是实验装置示意,可调控温度为-30~20 ℃。实验前,将厚度为2 mm的Ti6Al4V合金板用线切割机切割成20 mm×20 mm的方形钛片。反应前处理:①采用较小的连续4种型号的砂纸去除衬底的氧化皮;②经去离子水和酒精清洗,风干后作为阳极备用,预处理好的衬底合金应尽快进行反应,不宜存放时间过长;③将不锈钢板切割成25 mm×25 mm的方板,利用砂纸打磨掉氧化层,冲洗风干后作为阴极备用。

图1 实验装置示意Fig.1 Schematic diagram of experimental device

1.2 电解液成分及电参数

电解液配置完成后,放到搅拌装置中搅拌30 min,待溶解均匀后再进行反应。实验中电解液温度保持在10~20 ℃,选择恒压模式,设置正向脉冲为1 000,负向脉冲为1 000,脉冲间隔为300,正向进给为200~300,负向进给为50,反应时间定为20 min(前10 min每2 min升压20 V,后10 min保持300 V至反应结束)。电解液化学成分如表1所示,从表中可以看到,#1~#5电解液中掺入的CeO2质量浓度不同,分别为0、0.50、1.00、1.50、2.00 g·L-1。

表1 电解液化学成分Table 1 The chemical composition of the electrolyte 单位: g·L-1

1.3 测量方法

MAO涂层制备完成后,首先分别应用DMax-2500PCX型X射线衍射仪(XRD)(日本理学株式会社生产)、S-4800型扫描电镜(SEM)和能谱分析(EDS)(日本日立公司生产)等仪器表征CeO2颗粒掺杂前后涂层物相组成、表面形貌和元素组成;再利用Minitest725型涂镀层测厚仪(德国EPK公司生产)分别测出#1~#5电解液制备的MAO涂层的膜厚,每组测量5个数据,分别从钛片的四角和几何中心测量,算出涂层各位置厚度的平均值进行分析;最后采用上海辰华公司生产的CHI660e电化学工作站分析稀土CeO2掺杂前后的MAO涂层的电化学腐蚀行为,电化学实验采用三电极体系,工作电极为 MAO试样,参比电极为饱和甘汞电极,辅助电极为铂电极, 测试溶液为3.5%NaCl溶液。

2 结果与讨论

2.1 MAO涂层的物相组成

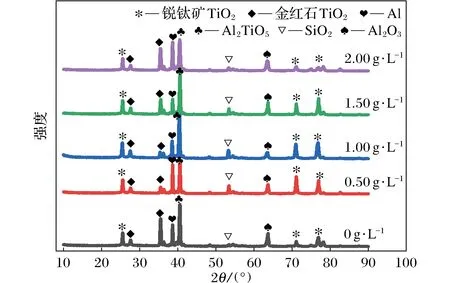

图2是掺入不同质量浓度CeO2制备的MAO涂层的XRD图谱,从图2中可以看出,掺入不同质量浓度CeO2制备的MAO涂层具有相同的衍射峰,不同的衍射强度,可见掺入CeO2前后并未改变MAO涂层的相组成,而是通过改变各相的转换率而改变各相的含量。涂层的物相主要以金红石TiO2和锐钛矿TiO2为主,也有部分Al2TiO5和SiO2相,另外还含有晶态的Al2O3和少量非晶的Al2O3。各涂层的图中还检测出了Al相,但含量极少,说明X射线通过某处膜层薄弱点打到了衬底金属表面;而且图中未出现钛的衍射峰,说明在膜基界面处钛几乎以氧化物的形式存在。图中并未出现CeO2的衍射峰,主要由于XRD的检测极限一般是体积分数在5%以上,而溶液中掺杂的CeO2的质量浓度不高且并非全部沉积到涂层中,而且CeO2颗粒较小也不易被检测出。

图2 掺入不同质量浓度CeO2的MAO涂层的XRD图谱Fig.2 XRD patterns of MAO coating with different mass concentrations of CeO2

2.2 MAO涂层的微观形貌

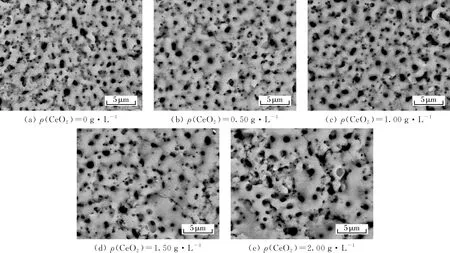

掺入不同质量浓度CeO2的MAO涂层的微观形貌分别如图3所示,从图3中可以看到,涂层呈现出大小为0.1~0.6 μm的孔状和火山凸起结构,当CeO2质量浓度过高时,膜表层出现不同数量的白点。当掺入CeO2质量浓度为0~1.00 g·L-1时,MAO涂层的表面质量在优化,表现为膜层表面孔洞直径越来越小,孔洞数量越来越多;当掺入CeO2质量浓度为1.50~2.00 g·L-1时,MAO涂层的表面质量在恶化,表现为孔洞直径越来越大,孔洞数量越来越少且伴随有微裂纹产生,有些地方甚至会出现少量大小接近0.5 μm的白点。

图3 掺入不同质量浓度CeO2的MAO涂层的SEM图Fig.3 The SEM image of MAO coating with different mass concentrations of CeO2

孔洞是MAO过程中产生弧光放电而形成的弧光放电通道。由于MAO火花放电过程的温度极高,通过离子反应通道喷射出来的熔融物被低温电解液迅速冷却,导致熔融的氧化物堆积在MAO涂层表面形成火山突起物。由于镀层从烧结温度冷却到电解液温度,冷却速度极快,膜层内部产生复杂的应力,导致裂纹的产生。白点是由于CeO2质量浓度的提高,有部分未掺杂进膜层内部的CeO2颗粒附着在膜表面所形成,又或是反应结束后用去离子水冲洗膜表面时遗留的杂质。掺入CeO2颗粒对膜层的改善主要有以下2个机理:①大量分散在电解液中的CeO2颗粒不断沉积在膜层中,有利于氧化初期阻挡层的形成,提高击穿电压,从而改变钛向氧化钛等陶瓷成分的转化率[31];②提高了电解的电导率,同时,部分颗粒进入孔洞之中,形成孔洞的自封闭,降低涂层表面的粗糙度[28-30]。当CeO2质量浓度超过最优值后,继续增加将不会起到优化涂层表面质量的作用,反而由于质量浓度过大导致反应更加剧烈,减少颗粒沉积或减少进入孔洞的颗粒数量,进而导致膜层表面质量恶化。在磷酸盐系复合电解液中,CeO2质量浓度不宜大于1.00 g·L-1。

2.3 MAO涂层的面扫描结果

未掺入CeO2的MAO涂层的面扫描结果如图4(a),MAO涂层的大部分元素为Ti、O、V、Al,此外还包含少部分Na、Si和K元素。衬底合金类型和电解液中电解质成分决定了MAO涂层的元素组成。Ti、Al、V来自衬底合金,其中Ti元素主要以TiO2(金红石型和锐钛矿型)的形式存在;由于MAO过程生成Ti的氧化物(TiO2),所以存在O元素;Na元素来源于电解液中的3种钠盐;K元素来自电解液中的钾盐;Si来自电解液中的硅酸盐,值得注意的是Si元素会引起MAO涂层不均匀。掺入质量浓度为0.50 g·L-1CeO2的MAO涂层的面扫描结果如图4(b),与未掺入CeO2的涂层相比,多了Ce元素,但由于V元素含量过小,没被仪器检测出来,其余各元素来源均与未掺入CeO2的MAO涂层中对应元素来源相同。掺入质量浓度为1.00~2.00 g·L-1CeO2的MAO涂层的面扫描结果如图4(c)~图4(e),其中各元素的来源皆与掺入质量浓度为0.50 g·L-1CeO2的MAO涂层中对应元素来源相同。

图4 掺入不同质量浓度CeO2的MAO涂层的EDS图谱Fig.4 EDS image of MAO coating with different mass concentrations of CeO2

Ti和Al在反应中主要生成TiO2、Al2O3和Al2TiO5,反应方程式如下:

表2是掺入不同质量浓度的CeO2的MAO涂层的各元素原子数分数。从表2中可以看到,O原子数所占百分比最大,因为O来源最广;随着掺入CeO2质量浓度的升高,Ti原子数百分比显著下降,主要是因为CeO2促进了Ti向其氧化物的转变,该结果与之前提到的第一个机理相吻合。

表2 掺入不同质量浓度的CeO2的MAO涂层各元素原子数百分比Table 2 Atomic number percentage of elements in MAO coating with different mass concentrations of CeO2

2.4 MAO涂层厚度

各组MAO涂层的厚度如表3所示,从表3中可以看到,掺入稀土CeO2颗粒对MAO涂层的厚度产生了影响,规律为掺杂质量浓度提高,涂层的厚度也随之增加,但并非线性关系。CeO2的掺杂提高了电解液的电导率,增加了能够沉积的成分,故掺杂质量浓度的提高会导致涂层厚度增加,但这种增加并不是特别剧烈,且膜层厚度并非越厚越好,结合图3扫描电镜结果来看,后期的膜厚增加是以膜层表面质量为代价的,掺杂质量浓度大于1.00 g·L-1以后,不仅膜层质量越来越差,且增加的幅度也越来越小。另外,衬底四角生成的涂层总比几何中心处生成的涂层厚,由于四角处的氧化涂层的致密性较几何中心处要差,电导率较低,所需击穿电压较低,从而更容易被击穿,比几何中心处生长更快。结果证明,掺杂质量浓度为1.00 g·L-1时膜厚最适宜。

表3 掺入不同质量浓度CeO2的MAO涂层的厚度Table 3 The thickness of the MAO coating with different mass concentrations of CeO2

2.5 MAO涂层的耐蚀性

图5为掺入不同质量浓度CeO2的MAO涂层阻抗的Nyquist图,由于图中只显示了一个明显的容抗弧,也就是说只含有一个时间常数,说明电化学测试的溶液中的Cl-渗透到膜-基界面中。容抗弧的半径越大,涂层的耐蚀性越强,而当掺入CeO2质量浓度为1.00 g·L-1时,半径最大,表明此时涂层的耐蚀性最佳。膜层的致密性、显微结构(微孔数量和孔隙率)和表面缺陷(微裂纹)决定其耐蚀性的强弱,由此可推断出CeO2质量浓度为1.00 g·L-1时,MAO涂层的致密性最好,该结果与电镜扫描结果一致。

阻抗的Bode图包括模值图(图6)和相角图(图7)所示,从图中可以看到,整个Bode图大致分为低频、高阻区和高频、低阻区,前者为电容特性,后者为电阻特性。中频阶段相位角达到最大值,低频阶段和高频阶段值较小,低频

图6 掺入不同质量浓度CeO2的MAO涂层阻抗的Bode模值图

图7 掺入不同质量浓度CeO2的MAO涂层阻抗的Bode相角图

阶段的模值与频率的关系为斜率为-0.86的直线, 到高频阶段后开始呈现为水平直线,这与金属表面存在钝化膜的典型Bode图相似。

使用ZSimp软件中的R(C(R(Q(RW))))拟合电路来拟合阻抗[32],图8为涂层的电极反应示意和拟合等效电路。其中:Rs为溶液电阻,Ω·cm2;Cp为疏松层电容,μF·cm-2;Rp为疏松层电阻,Ω·cm-2;Qb为常相位角元件,S·secn·cm2;n为常相位角元件的指数;Rb为致密层电阻,Ω·cm-2;Wb为致密层扩散过程中引起的阻抗,S·sec5·cm-2。

图8 Ti6Al4V合金的电极反应示意和拟合等效电路Fig.8 Electrode reaction diagram and fitting equivalent circuit diagram of Ti6Al4V alloy

经过拟合,得到以上各元件的参数如表4所示,从表中可以看到,当CeO2质量浓度为1.00 g·L-1时,致密层电阻Rb远远高于其他几组,其他参数与另外几组相差不大,说明该质量浓度下的MAO涂层的致密层对腐蚀电流的阻碍最大,即耐蚀性最好,也进一步证明了前面的分析结果。

表4 掺入不同质量浓度CeO2下阻抗的拟合结果Table 4 The fitting results of impedance with different mass concentrations of CeO2

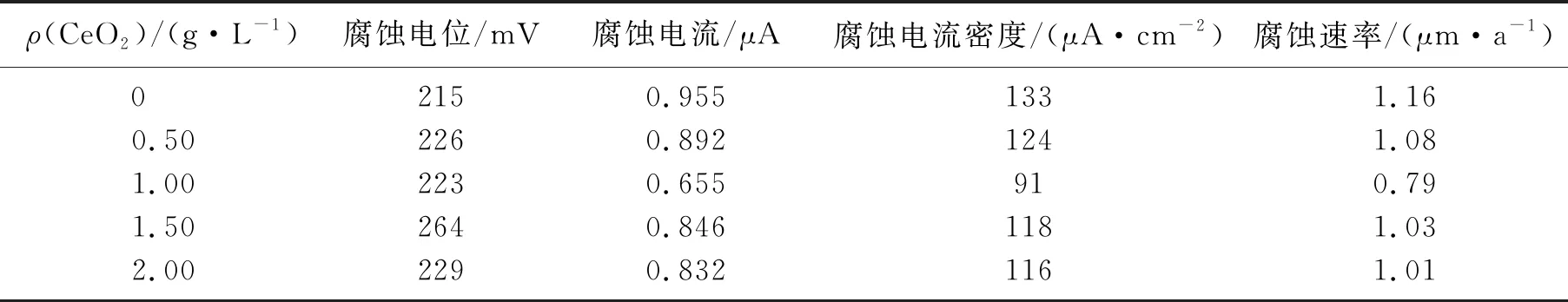

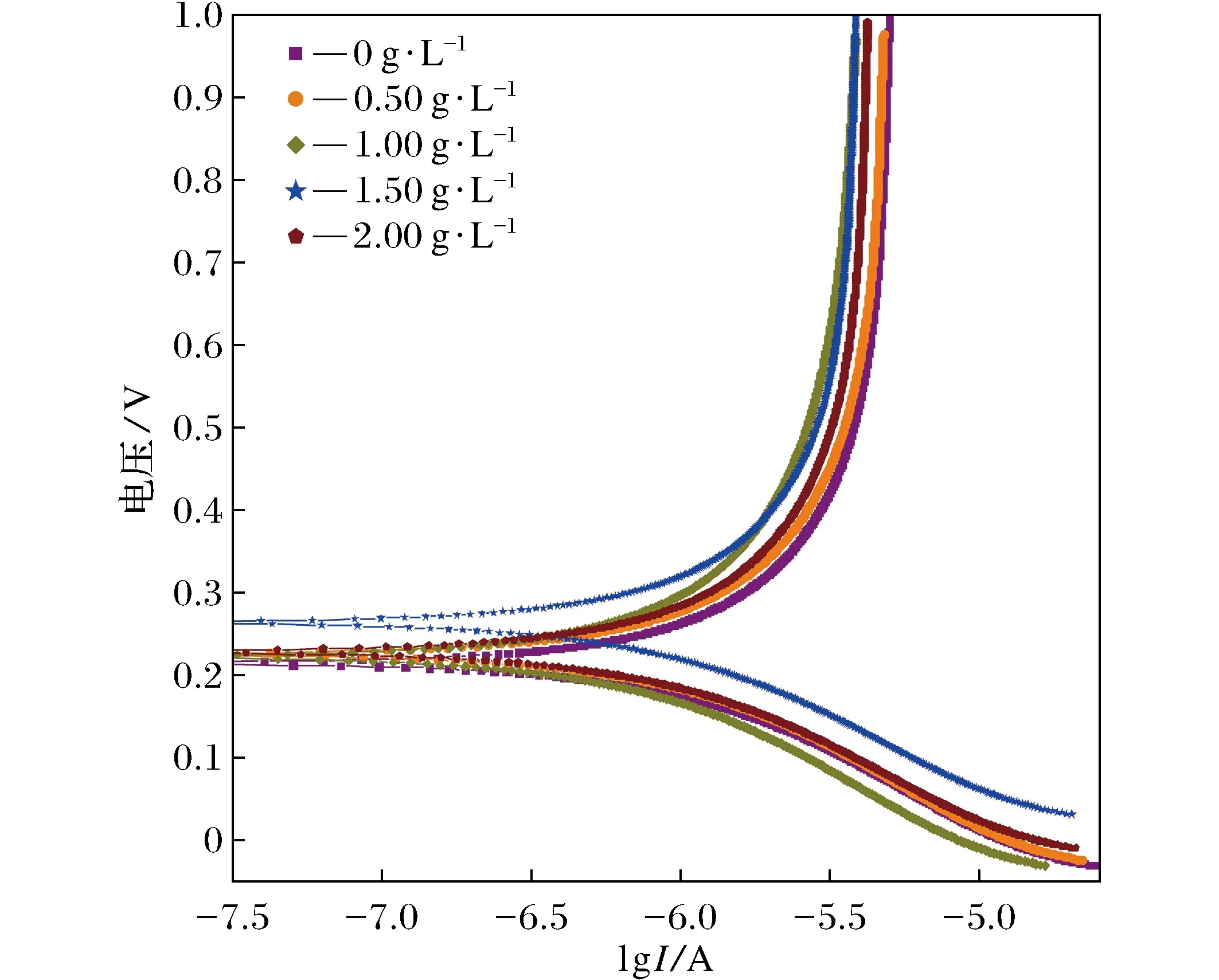

测得涂层的动电位极化曲线如图9,由于该曲线复合Tafel斜率,结合CHI660e软件,得到结果如表5,其中自腐蚀电位和自腐蚀电流由实验测得,自腐蚀电流密度为自腐蚀电流与膜层测试总面积的比值,腐蚀速率可利用式(1)求得:

表5 掺入不同质量浓度的CeO2的极化曲线的拟合结果Table 5 The fitting results of polarization curves with different mass concentrations of CeO2

图9 掺入不同质量浓度CeO2的MAO涂层的极化曲线Fig.9 Polarization curve of MAO coating with different mass concentrations of CeO2

ν=3.27×10-3JM/nρ。

(1)

式中:ν为腐蚀速率,mm·a-1;J为自腐蚀电流密度,μA·cm-2;ρ为密度,g·cm-3;M为相对原子质量;n为化合价。Ti元素,M=48,n=+4,ρ=4.5 g·cm-3,最终计算得出腐蚀速率。

从表5可知,CeO2颗粒的掺入降低了腐蚀速率,提高了MAO涂层的耐蚀性,当掺入CeO2质量浓度为1.00 g·L-1时,腐蚀速率最小值为0.79 μm·a-1,同时其余各组也都表现出了优于不掺入CeO2颗粒时的耐蚀性。溶液中CeO2颗粒会沉积到涂层中或进入孔洞,形成孔洞的自封闭,增大对腐蚀电流的阻碍,从而提高MAO涂层的耐腐蚀性能。

3 结 论

1) 向电解液中掺杂CeO2颗粒,制得的MAO涂层的物相与未掺杂时基本一致,掺杂改变了相的转换率,从而改变了物相衍射峰强度;涂层的物相组成为金红石TiO2和锐钛矿TiO2、Al2TiO5、SiO2、晶态Al2O3、非晶态Al2O3和Al等相,CeO2相由于含量低等因素未被检测出来。

2) CeO2颗粒的掺杂提高了电解液的电导率,且CeO2颗粒能沉积到涂层内或进入孔洞中,形成孔洞的自封闭;向电解液中掺杂1.00 g·L-1的CeO2颗粒时,制得的MAO涂层最致密;电解液中掺杂CeO2会轻微提高MAO涂层的厚度,且掺杂浓度为1.00 g·L-1时膜厚最适宜。

3) 向电解液中掺杂1.00 g·L-1的CeO2颗粒时,致密层电阻Rb大大提高,此时的腐蚀速率最低为0.79 μm·a-1,耐腐蚀性能最佳。