热刺激约束DNAN 基不敏感熔铸炸药装药点火后反应演化调控模型

2023-11-07白志玲段卓平许礼吉张连生黄风雷

白志玲,段卓平,李 治,许礼吉,张连生,黄风雷

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

0 引 言

针对弹药遭遇的火灾或长期暴露在高温环境等意外热刺激,装药一旦发生点火,往往引发点火、燃烧、爆燃甚至转为爆轰等高烈度事故反应,严重时将导致武器装备及作战平台遭受严重的损毁而丧失战斗力,甚至造成大量的人员伤亡等灾难性后果。非冲击点火事故反应演化过程非常复杂,受外界刺激条件、壳体结构约束强度、炸药本征燃烧特征等多种因素影响,属于典型的多物理、多因素和多过程关联的反应行为,一直是炸药安全性研究领域的瓶颈,制约了当前弹药安全性设计与评估的发展[1-2]。

典型高聚物粘结炸药(PBXs)约束装药反应演化行为受高温产物气体自增强燃烧、裂纹扩展、燃烧表面积迅速增加等动态过程主导和调控[3-15],其中裂纹扩展导致燃烧表面积增加,引起炸药装药体系的反应烈度剧增是研究炸药点火后反应增长机制的关键[16-17],目前燃烧裂纹反应演化行为的数值模拟研究仍处于定性研究阶段,在理论建模方面,目前初步建立了一维燃烧裂纹增压模型[18-20]和三维受约束炸药装药燃烧裂纹网络模型[21-22],可较好地描述受约束脆性装药点火后反应演化行为。

近年来发展的2,4-二硝基苯甲醚(DNAN)基不敏感熔铸炸药因具有能量密度高、感度低、耐热性能好、易于装填等优势,在不敏感弹药装药中得到广泛应用,慢烤等高温条件下熔铸炸药基体发生熔融、相变等,产物气体在液态组分中易形成高温燃烧气泡,演化过程涉及气-固/液耦合、流-固耦合作用等问题,其反应演化行为与上述PBX 炸药动态燃烧裂纹扩展演化过程存在显著差异,约束炸药装药燃烧裂纹网络模型[21-22]不适用于描述熔融液态炸药点火后反应演化行为,严重制约了熔铸炸药装药应用及弹药热安全性设计。为此,本研究发展建立燃烧气泡云反应演化模型,得到缓释泄压结构、空气隙、壳体厚度和装药结构尺寸等因素对熔铸炸药装药在烤燃等高温条件下的反应演化的影响规律,并结合反应演化实验,验证模型适应性,以期为弹药热安全性设计和量化评估提供理论依据。

1 燃烧气泡云反应演化调控模型

1.1 模型建立

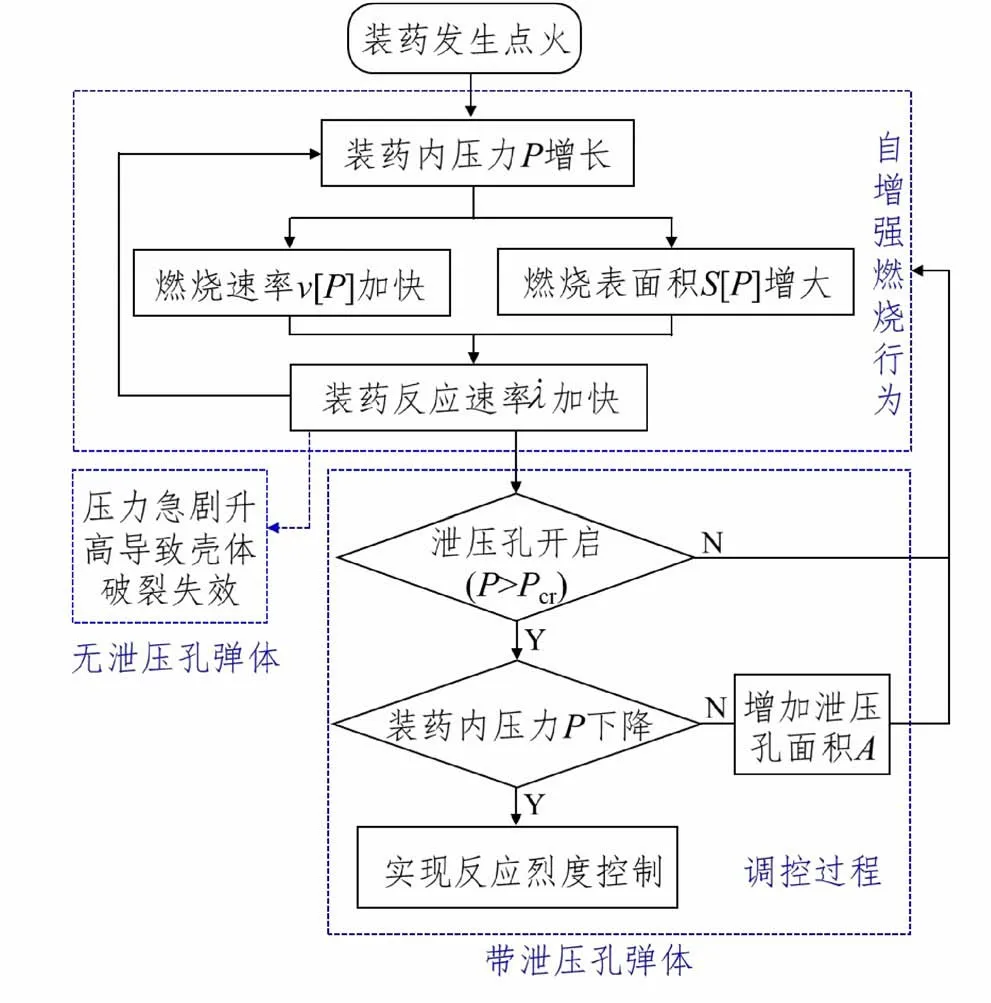

为提高模型的可读性,建模之前梳理了该调控模型的整体逻辑框架如图1 所示,装药发生点火后内部压力升高,引发装药本征燃烧速率加快和燃烧表面积增大,继而装药反应速率加快,进一步促使装药内部压力快速增长,导致装药反应更加剧烈,反应演化过程整体呈自增强燃烧特征。如果壳体约束较强且无薄弱环节,装药反应演化后期压力急剧升高将导致壳体破裂解体失效,即发生高烈度反应。降低装药反应烈度的方法通常是在壳体上开设泄压孔等缓释结构,通过泄压孔开启阈值和泄压孔面积匹配设计,快速释放产物气体,有效降低装药内部压力,实现装药反应烈度的量化调控。值得说明的是,此调控建模的逻辑框架是普适的,适应不同装药类型反应演化调控过程,但针对不同装药类型,其点火后燃烧反应演化机制不同,需建立相应的反应演化模型。

图1 受约束炸药装药点火后反演化调控过程Fig.1 Regulation process of confined explosives after ignition

建立强约束熔铸炸药装药点火后燃烧气泡云反应演化模型,如图2 所示,熔铸炸药通常在高温或火烧等烤燃条件下发生基体炸药融化和一定强度的点火响应,随后产物气体在熔融态基体炸药中扩散形成气泡,考虑炸药声速与燃烧反应驱动气泡增生、成长和汇聚演化过程是同一量级,为简化计算,假设局部压力扰动瞬间分布整个炸药装药体系,同时被球形、柱形或其他形状的惰性壳体约束,达到动态平衡状态[21]。同时,假设点火时除燃烧气泡云区域外约束装药温度分布均匀,且不考虑壳体与装药之间的热交换。

图2 强约束熔铸炸药装药燃烧气泡云反应演化模型Fig.2 Reaction evolution model of burning-bubble clouds for highly-confined cast explosives

点火后,产物气体进入熔融态炸药基体内随机形成高温气泡,假设装药内可以产生的高温燃烧气泡(潜在燃烧气泡)的数量随尺寸变化满足简单的指数分布特征:

式中,g[r]表示尺寸为r的潜在球形燃烧气泡的数量,Nm、rm分别为潜在球形燃烧气泡的总数量和平均尺寸,cm。激活态燃烧气泡源生成速率与炸药局部能量沉积率有关,激活态燃烧气泡源生成速率采用式(2)表达:

式中,G为尺寸为r的球形燃烧气泡源的数量,为归一化常数(kJ),采用参数ξ控制激活态燃烧气泡成长,ξ是与炸药热力学特性相关的参数,Am为潜在燃烧气泡全部激发为激活态燃烧气泡的燃烧面积:

炸药燃烧反应局部能量沉积率和总能量满足:

式中,ρe0为炸药初始密度,g·cm-3;Q为燃烧热,kJ·g-1;v为气体-炸药界面退化燃烧速率。基于层流燃烧机制,燃烧速率v满足[23]:

式中,p和T为装药内部实时压力(MPa)和产物气体温度(K),T0为点火时装药温度(K),燃烧相关参数α(cm-2·s-1·MPa-β·Kω)、压力相关指数β和温度相关指数ω由高温条件密闭腔室内炸药燃烧-压力关系测量实验确定。

装药点火后高温产物气体驱动气泡增生,同时引燃气体-炸药界面,燃烧表面积增大使得气泡内压力进一步升高,促使产物气体快速产生并驱动气泡成长,燃烧反应主要以多点层流燃烧机制为主,随后与相邻燃烧气泡连通形成较大燃烧气泡,随着反应的进行,压力快速升高,进一步促使燃烧反应速率加快,燃烧气泡汇聚形成气泡云状,燃烧表面积增长和燃烧反应速率加快等共同作用促使压力急剧攀升,呈自增强燃烧反应演化特征,在壳体约束作用下,燃烧气泡分布可达到饱和状态。

燃烧反应初期,激活态燃烧气泡数量较少,可忽略由于气泡汇聚导致的燃烧表面积减少的影响,燃烧气泡源表面积为

式中,αm为与炸药特性相关参数。值得说明的是,为了获得如(7)式所示的解析表达式,求解(2)式时采用如下假设[24]:

随着反应的进行,燃烧气泡成长并汇聚,将损失部分燃烧表面积,炸药燃烧反应速率有所减缓,考虑引入燃耗因子(1-λ)n,炸药反应速率表达式为:

燃烧气泡演化体积受炸药退化燃烧反应和产物气体压力升高使得炸药被压缩以及壳体膨胀产生空间等共同作用,有

式中,Vb0为装药点火时刻燃烧气泡初始体积,cm3;Vbv为气体—炸药界面退化燃烧产生的体积部分,cm3;Vbp表示在壳体约束作用下产物气体压力压缩炸药并驱动壳体膨胀后产生体积部分,cm3。于是,有

进一步考虑装药燃烧反应演化行为与壳体约束的耦合作用过程。考虑装药多为密实炸药,忽略炸药内部初始孔洞、裂纹等缺陷体积占比,点火时炸药体系总体积V(cm3)包括炸药体积Ve(cm3)和燃烧气泡体积Vb,值得说明的是,燃烧气泡体积Vb中产物气体压力压缩炸药并驱动壳体膨胀产生的体积部分是由系统力学变形产生的体积Vbp,系统力学变形过程中忽略固体炸药燃烧形成的空腔体积,即

初始时刻t=0,壳体内压力p0=0,炸药体系的体积为

随后的燃烧反应演化过程中,压力升高,有

其中,壳体内部空间体积相对变化即整个炸药体系系统的体应变为(V-V0)/V0=εv,假设满足p=Iεv,I为广义等效刚度GPa;采用理想弹塑性本构模型描述壳体材料,针对不同形状壳体如圆环、圆筒和球壳等,壳体弹塑性变形过程中广义等效刚度I的表达式,详见文献[22]。此外,炸药的体应变为(Ve-Ve0)/Ve0=εve,于是Ve/Ve0=1+εve,满足p=-Bεve,B为熔化炸药体积模量,GPa。

定义系统的广义刚度为C,满足

假设产物为理想气体混合物,有

式中,ρg表示产物气体的密度,g·cm-3;Rg为产物气体的普适气体常数,cm3·MPa·mol-1·K-1;产物气体质量增加速率为

进一步地,为降低装药反应烈度,通常在约束壳体上增加泄压孔结构,当壳体内压力达到一定值pcr(MPa)时,泄压孔塞将被冲开,从而达到泄压效果。泄压孔结构打开后,根据高压气体泄漏小孔模型[25-26],产物质量的流失速率(g·s-1)为:

式中,C0为孔流系数,A为泄压孔结构面积,cm2;γ和Mg分别为理想气体的绝热指数和摩尔质量,g·mol-1。于是,系统内产物质量的总增加速率为

此外,泄压孔结构打开后,约束壳体的刚度会降低,需考虑弱化因子κ,满足Ip=κI,其中Ip表示泄压孔打开状态的壳体刚度。对于柱形壳体,有

对于球形壳体,有

式中,L表示柱形壳体内长度,cm;R表示柱形/球形壳体内半径,cm。为保证开孔后的壳体仍具有较高的强度,壳体上往往开设较少的泄压孔结构,同时为了显著降低约束装药的反应烈度,泄压孔塞通常在较低的pcr压力下即被冲开。

联立上述方程,得到考虑泄压结构影响的炸药装药点火后压力随时间t变化的表达式为

式中,pIG为装药点火压力,MPa。此外,实际炸药装药中不可避免存在一些基体缝隙和结构间隙,而且工程上为了延长点火诱导时间,壳体端盖与炸药装药之间往往预置空气域,可进一步考虑增加预置空气体积Va的影响,更新(12)~(17)式,获得考虑空气域和泄压结构影响的炸药装药点火后压力随时间t变化的表达式

壳体破碎时,装药反应度为

进一步,初步采用能量释放总量和能量最大释放速率的乘积表示系统反应烈度[27]:

式中,E为装药反应释放的能量总量,kJ;为能量的时间导数的峰值(功率峰值)分别为装药爆热和爆轰功率,Ed=Hd,Hd为炸药爆热,kJ·g-1;D为炸药爆速,m·s-1;n=1 表示圆柱形装药,n=4 表示球形装药;Q为燃烧热,kJ·g-1为装药反应速率峰值。联立上述方程,即可获得装药点火后燃烧反应演化直至壳体破坏过程压力随时间变化过程,采用Matlab 自编译计算程序实现数值计算。

典型装药结构强度通常有限,且往往存在连接薄弱环节,数百兆帕、数百微秒甚至毫秒特征时间的内部压力,足以造成壳体在连接薄弱环节处破裂,亦或在结构和惯性约束下经历快速增长至吉帕水平的后期压力,驱动壳体破碎解体。为简化计算,忽略惯性效应,假设壳体破碎解体过程瞬间完成(解体前内部压力达到pb),此时可获得炸药装药的反应度。

壳体变形直至破坏解体的过程比较复杂,合理地描述其响应行为尤其是确定壳体破坏时刻,是准确估算炸药装药总反应量的关键。本研究采用理想弹塑性本构模型和最大应变失效判据[22](暂取失效应变[ε]=5%)描述壳体变形直至破坏过程。

1.2 模型验证

1.2.1 反应演化及泄压效应实验

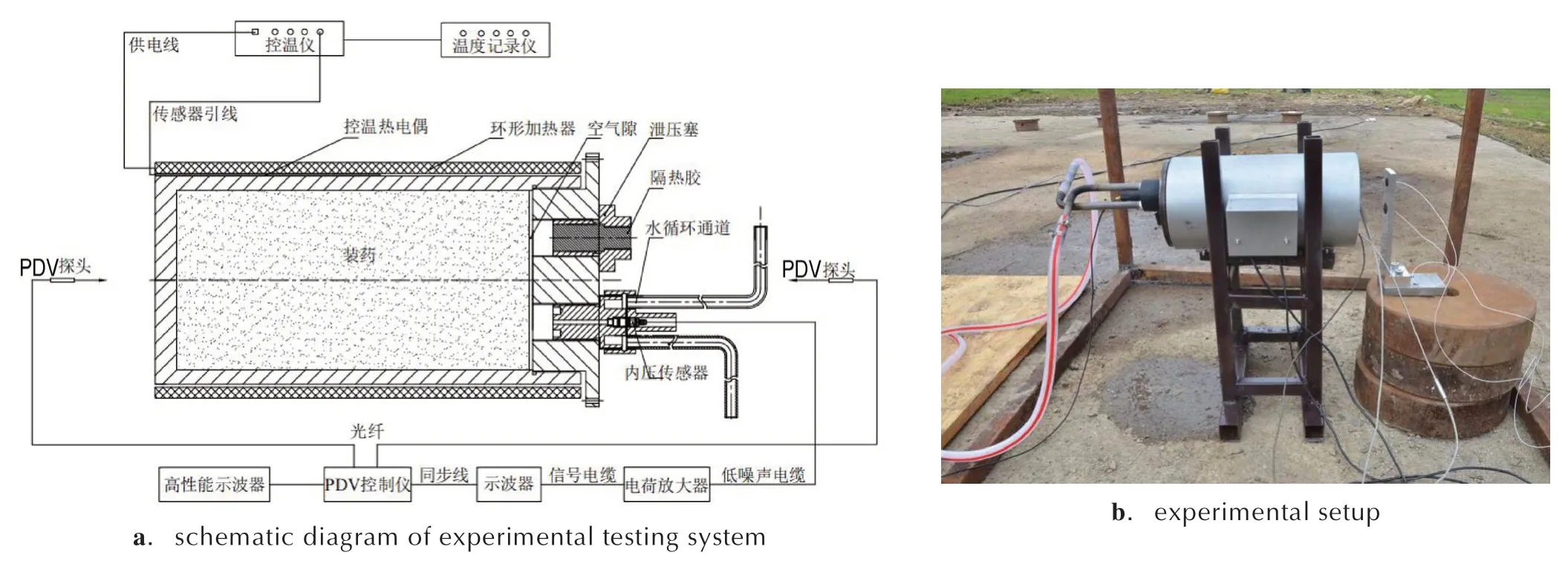

为确定反应演化调控模型参数并验证模型适应性,建立热刺激典型DNAN 基不敏感熔铸装药(DNAN/HMX/Al)点火及反应增长演化测试系统,如图3 所示,采用环形加热器以1.0 K·min-1升温速率进行烤燃直至实验弹反应结束,在加热器和弹体外壁之间放置2 支K 型快响应热电偶实时测量温度-时间曲线;在弹体底部位置布设2 通道光子多普勒测速(PDV)探头测量壳体膨胀运动速度-时间曲线;弹体端盖上安装1 支PCB119B 型耐高温压力传感器测量弹内装药反应演化过程中压力-时间曲线,值得说明的是,为保证压力传感器在高温环境下的长时程测量,增设水冷循环装置,有效降低压力传感器及组件温度。

图3 热刺激熔铸炸药装药点火及反应演化实验及测试系统Fig.3 Test system for ignition and reaction evolution of cast explosives under thermal stimulation

分别设计不含泄压孔、含泄压孔结构弹体,弹体外部尺寸均为Ф152 mm×345 mm,壁厚为14 mm,装药密度为1.84 g·cm-3,端盖均有2 个Ф40 mm 注药孔并采用钢制堵螺复合内嵌Ф20 mm 易熔材料聚醚醚酮封堵;其中含泄压孔结构弹体的弹身中部开设环向均布的4 个Ф20 mm 泄压通孔,并采用易熔材料聚醚醚酮制堵螺封堵。

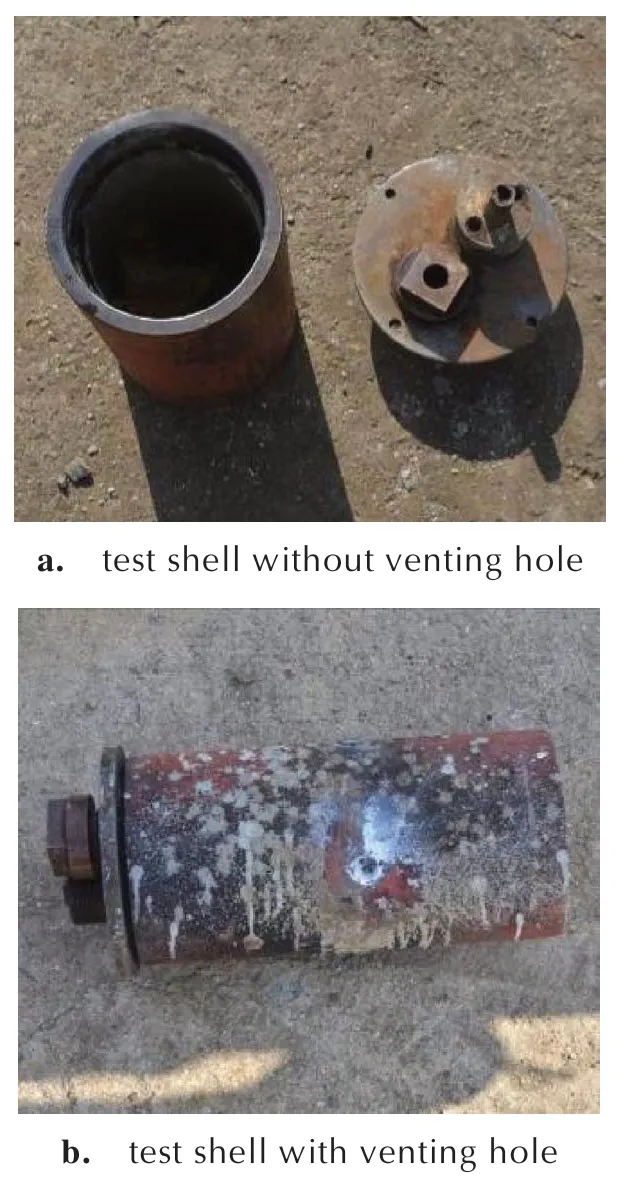

不含泄压孔结构弹体装药历经184.15 min 发生点火响应,点火时刻壳体外壁温度为479.5 K(206.5 ℃),实验后回收的实验弹体如图4a 所示,壳体内有少量装药燃烧残留物,端盖与壳体在螺纹连接处分离冲开,端盖飞出距离约30 m,回收的端盖及壳体结构均完好,初步判定反应烈度等级为爆燃。含泄压结构弹体装药历经183.78 min 发生点火响应,点火时刻壳体外壁温度为201.7 ℃,实验后回收的实验弹体如图4b 所示,弹体侧壁2 个泄压孔和端盖2 个注药孔的聚醚醚酮堵螺被冲开(孔开启面积/壳体总面积=8.6‰),端盖与壳体结构完好且未分离,壳体内有较多装药燃烧残留物,初步判定反应烈度等级为燃烧。由于壳体均未发生明显变形,PDV 测速系统未测量到壳体膨胀运动速度-时间曲线。

图4 回收的实验弹体Fig.4 Recovered test shell

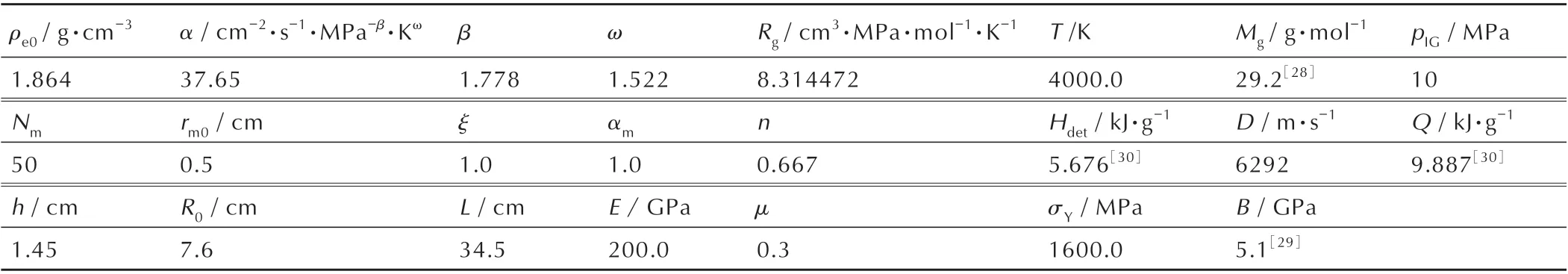

1.2.2 模型适应性

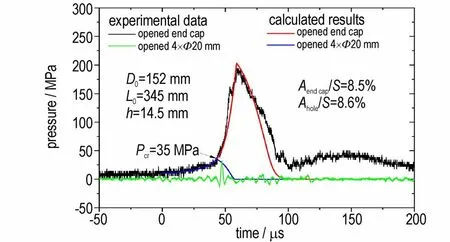

采用建立的燃烧气泡云反应演化调控模型计算实验弹体装药反应演化过程,通过拟合不带泄压孔结构弹体装药反应演化过程压力-时间曲线,确定模型参数如表1 所示。计算的不带泄压孔、带泄压孔结构弹体装药反应演化压力-时间曲线与实验结果对比如图5所示,均符合较好,初步验证了模型的合理性和适应性。

表1 计算用DNAN 基熔铸炸药的热力学参数及壳体参数Table 1 Thermodynamic parameters of DNAN-based cast explosives and physical parameters of shells

图5 装药反应演化过程中压力-时间历史的计算与实验结果对比Fig.5 Comparison of the calculated and measured pressuretime histories of reaction evolution of charges

针对不带泄压孔结构弹体,实验结果(黑实线)显示装药反应后期压力达到190 MPa 高压时端盖冲开,模型计算结果(红实线)为压力达到203 MPa 时端盖冲开,误差为6.8%,其中端盖面积占壳体总面积为8.5%;在端盖被冲开前,模型计算的压力成长曲线与实验曲线均显示装药反应演化过程压力成长历史呈现典型的三阶段特征,即缓慢成长阶段、指数增长阶段和高速线性增长阶段。在缓慢成长阶段,火焰气体进入炸药基体形成高温潜在燃烧气泡并加热孕育激发为激活态燃烧气泡,随后燃烧气泡成长过程进行的退化本征燃烧速率较低,表现为较低压力下的平稳增长特性;在指数增长阶段,较高的压力驱动下,炸药本征退化燃烧速率加快与燃烧表面积急剧增加的耦合作用,导致指数增长型的自增强燃烧特性;在高速线性增长阶段,由于壳体约束作用下装药燃烧表面积饱和,高压维持了非常高的燃烧速率,压力成长呈现高速线性增长特性。

针对带泄压孔结构弹体,由实验结果(绿实线)知,泄压孔开启压力为32.2 MPa,与螺纹泄压孔开启强度pcr设计值(35MPa)误差为8.7%,在实验允许误差范围内;模型计算结果(蓝实线)为装药反应压力达到35 MPa 时4 个Φ20 mm 泄压孔被打开,其中泄压孔面积占壳体总面积为8.6‰(与实验中泄压孔开启面积一致),压力快速下降,达到较好的泄压效果。

此外,值得指出的是,本研究模型默认壳体材料为弹体常用高强度钢,重点研究壳体材料强度如弹性模量、屈服强度和破坏强度等因素的影响,后续工作可深入研究壳体材料的影响。

2 结果与讨论

2.1 泄压面积的影响

不同泄压孔面积对装药反应演化过程的影响计算结果如图6 所示,当壳体内压力升高至pcr时打开泄压孔,取pcr=35 MPa,结果显示:泄压孔面积Sv越大,泄压效果越明显,壳体内压力增长越缓慢;泄压孔面积达到一定值后,产物气体的流失速率大于其产生速率(泄压孔打开之前,系统内有产物气体积累),壳体内压力逐渐下降至零。因此,通过泄压孔结构冲开阈值pcr和泄压孔面积Sv的匹配设计,实现产物气体的流失速率等于其产生速率,使得炸药装药保持稳定燃烧反应直至反应完全。值得说明的是,本研究计算的反应度最大值对应壳体破坏时刻而非装药反应完全终态。

图6 泄压孔面积对装药点火后反应成长过程的影响Fig.6 Effects of the pressure relief venting area on the reaction evolution of charges

2.2 空气隙的影响

空气隙/域体积对装药反应演化过程影响的计算结果如图7 所示,空气隙体积越大,点火后反应演化过程中诱导阶段越长,压力增长时间曲线均向后移。结果表明,空气隙体积越大,越有利于延缓剧烈反应,因为空气隙为高温产物气体流动提供了更充分的空间,低压阶段产物气体的长程流动在一定程度上延长了炸药表面燃烧时间,高压阶段燃烧气泡与空气域快速连通,实现产物气体快速迁移,有利于降低装药反应烈度。

图7 空气隙对装药点火后反应成长过程的影响Fig.7 Effects of the air gap on the reaction evolution of charges

2.3 装药尺寸的影响

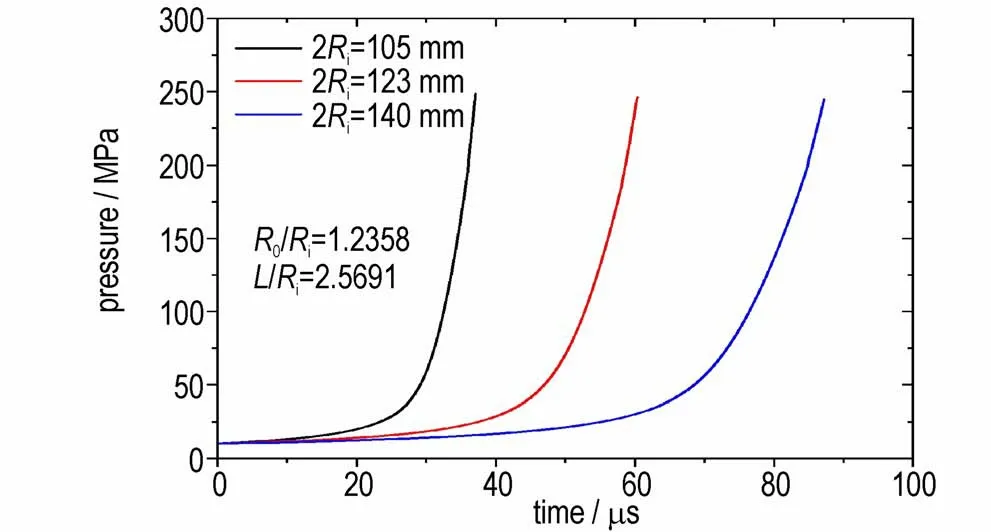

对于同一长径比(L/Ri=2.5691)下,不同缩比尺寸(取K=R0/Ri=1.2358)下装药反演化过程中压力-时间曲线计算结果如图8 所示,装药直径越大,炸药点火后经历的早期高温产物气体流动和后续炸药表面燃烧增压气泡成长、汇聚过程的时间越长,炸药前期反应越缓慢,压力成长越缓慢,壳体变形响应时间越长,后期反应更剧烈,装药反应烈度越大,但壳体最终破坏时壳内压力和炸药装药反应度总量均一致。

图8 装药结构尺寸对点火后反应成长过程的影响Fig.8 Effects of the structure size on the reaction evolution of charges

2.4 壳体厚度的影响

本研究计算的装药条件下,不同壳体厚度(几何约束强度)装药反应演化过程压力-时间曲线计算结果如图9 所示,壳体越厚,几何约束越强,壳体变形越小,炸药点火后压力成长越快,装药自增强燃烧速率增长越快,炸药反应越剧烈,燃烧表面积饱和态的壅塞燃烧持续时间越长,壳体破坏时刻炸药装药反应量越多,装药反应烈度等级将越高,这也正是强约束高威力炸药装药的反应烈度控制难度大的原因。

图9 壳体厚度h(等效几何强度)对点火后反应成长过程的影响Fig.9 Effects of the shell thickness(equivalent geometric strength) on the reaction growth after ignition

3 结 论

发展建立了热刺激熔铸炸药装药燃烧气泡云反应演化调控模型,反映炸药本征燃烧速率、约束强度、装药结构尺寸、泄压面积和预留空气隙体积等对高温条件下熔铸炸药装药非冲击点火反应演化行为和最终反应度的影响规律,初步实现装药反应烈度量化控制和缓释泄压结构量化设计,为装药热安全性设计和反应烈度量化评估提供理论基础,后续工作将继续完善反应烈度量化表征方法和量化评估方法。