马铃薯生产淀粉废水中蛋白质的分离方法研究

2023-11-07火昭翠孙晴阳李生彬

李 芳 火昭翠 孙晴阳 李生彬

(兰州交通大学环境与市政工程学院 甘肃兰州 730070)

引言

由于马铃薯生产淀粉过程中会产生大量含有可溶性蛋白的废水[1],且20 年前建设的水处理设施,全面提升改造成本较大,因此大多水处理设施难以实现对高蛋白废水的处理。目前,亟需在不改变原有废水处理设施的前提下,降低废水中蛋白质含量,使马铃薯生产淀粉废水达标排放。分析现有的对马铃薯淀粉生产废水中蛋白质处理的物理[2][3]、化学[4][5]、生物[6][7]等方法,发现物理法不引入新的化学试剂,对环境比较友好,因此本文选取物理吸附法对马铃薯生产淀粉废水中的蛋白质进行分离研究。

1 材料与方法

1.1 材料与试剂

马铃薯、亚硫酸钠、活性炭、氯化铁、标准牛血清蛋白、无水硫酸铜、酒石酸钾钠、氢氧化钠、盐酸、乙醇。

1.2 主要仪器与设备

紫外可见分光光度计、傅里叶红外光谱仪、扫描电子显微镜、恒温水浴锅、干燥箱、震荡器、pH 计、抽滤机、电子天平。

1.3 实验方法

1.3.1 活性炭负载氯化铁的制备

首先,对活性炭预处理,过200 目筛的活性炭,加入5%的HCl 溶液,浸泡24 h,再用蒸馏水清洗至中性,然后置于恒温干燥箱干燥24h,待用。其次,称取100g 氯化铁溶于少量乙醇溶液,加入20g 预处理的活性炭将溶液充分吸收,加热溶液回流24h。最后,冷却后抽滤,分离得到的固体于90℃环境中干燥24h,即得到活性炭负载氯化铁材料。

1.3.2 模拟配制马铃薯生产淀粉废水

马铃薯洗净去除表面污垢,按照不同料液比称取一定质量马铃薯,制备马铃薯淀粉废水。为防止氧化,按照1kg 马铃薯加1g 亚硫酸钠的比例加入亚硫酸钠,用100 目的尼龙网过滤,静置12h 后分离淀粉,上清液即为马铃薯生产淀粉废水,备用。

1.3.3 功能材料分离马铃薯淀粉生产废水中的蛋白质在不同条件下,取不同料液比的马铃薯生产淀粉废水25mL 于锥形瓶中,用0.1 mol/L 的HCl及0.1mol/L 的NaOH 调节溶液pH,加入一定量的活性炭负载氯化铁功能材料,恒温、120 r/min 条件下振荡一定时间,静置片刻后过滤,取上清液测定溶液中蛋白质含量。去除率计算见式(1)。

式中 η—去除率,%;C0—吸附前废水中蛋白质初始质量浓度,mg/L;C—吸附分离蛋白质后马铃薯生产淀粉废水中蛋白质质量浓度,mg/L。

1.3.4 单因素实验

探究不同料液比、活性炭负载氯化铁添加量、反应pH、吸附时间、反应温度对马铃薯生产淀粉废水中蛋白分离效果的影响。

1.3.5 分析方法

根据《食品安全国家标准 食品中蛋白质的测定》(GB 5009.5-2016),马铃薯生产淀粉废水中蛋白质用双缩脲法测定,pH 采用PHS-3C 酸度计测定。

1.4 测试表征

通过扫描电子显微镜和傅里叶变换红外光谱仪(FTIR-650,赛默飞有限公司)对活性炭负载氯化铁进行表征,并对吸附机理进行分析。

2.1 蛋白质标准曲线

2 结果与分析

由图1 可得,蛋白质浓度与吸光度的线性相关系数为0.9997,说明用绘制的标准曲线拟合程度非常好。

图1 蛋白质标准曲线

2.2 料液比对马铃薯生产淀粉废水中蛋白质含量的影响

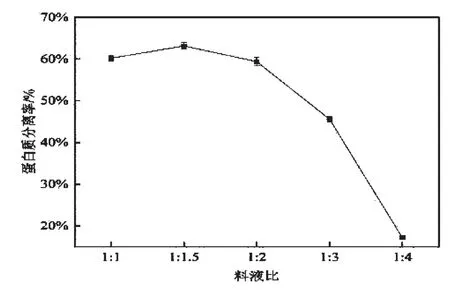

由图2 可知,随着液料比的减小,蛋白质吸附分离率呈先增加后减少的趋势。当料液比为1:1.5 时,活性炭负载氯化铁功能材料对于马铃薯生产淀粉废水中蛋白质分离率最高,为63.93%;当料液比小于1:1.5 时,马铃薯生产淀粉废水中蛋白质分离率随之呈现下降趋势。表明,料液比越小,马铃薯生产淀粉废水中蛋白质含量越变少,活性炭负载氯化铁对马铃薯生产淀粉废水中的蛋白质分离效果不佳。

图2 料液比对马铃薯生产淀粉废水中蛋白质分离率的影响

2.3 活性炭负载氯化铁添加量对马铃薯生产淀粉废水中蛋白质含量的影响

由图3 可知,当投加量为0.2g 时,蛋白质的分离率为55.2 %,随着投加量的增加,蛋白质的分离率呈现逐渐降低的趋势,出现这一趋势可能是由于投加量增加吸附剂可以供应的吸附点位也增加,更有利于蛋白质的吸附,吸附率提升且不降低吸附容量。这是由于溶液中大部分蛋白质被去除后,吸附剂表面的吸附点位数不断下降,相关吸附点也不断被堵塞[8],此时再添加吸附剂,平均吸附蛋白质量降低,因此为了减少吸附材料的使用,后面单因素均使用0.2g 投加量。

2.4 pH对马铃薯生产淀粉废水中蛋白质含量的影响

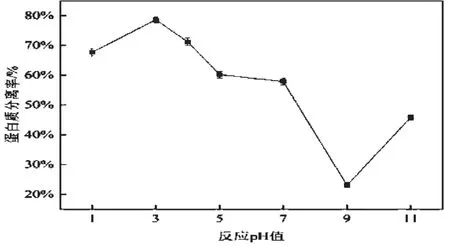

取料液比为1:1.5的马铃薯生产淀粉废水25mL,添加吸附材料0.2 g,正常室温下反应1h,结果如图4 所示。当pH 为3 时,马铃薯生产淀粉废水中蛋白质分离率最高为78.11%,当pH 大于3以后,随着pH 的增大,马铃薯生产淀粉废水中蛋白质分离率呈现先减小后增大的趋势,这与蛋白质在过酸性条件下会变性沉淀有关。

图4 pH 对马铃薯生产淀粉废水中蛋白质分离率的影响

2.5 反应时间对马铃薯生产淀粉废水中蛋白质含量的影响

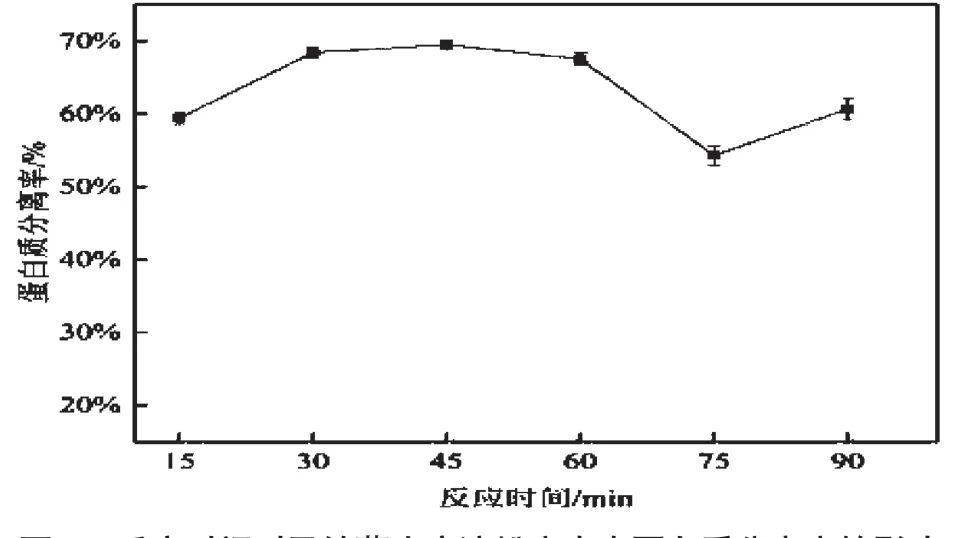

取料液比为1:1.5 的马铃薯生产淀粉废水,在吸附剂添加量为0.2g,正常室温下反应时间设置为15min、30min、45min、60min、75min、9min,结果如图5 所示。随着反应时间的延长,马铃薯生产淀粉废水中蛋白质的分离率先增大后减小再增大;当反应时间是45 min 时,马铃薯生产淀粉废水中蛋白质的分离效果达到最好,分离率为69.53 %。

图5 反应时间对马铃薯生产淀粉废水中蛋白质分离率的影响

2.6 反应温度对马铃薯生产淀粉废水中蛋白质含量的影响

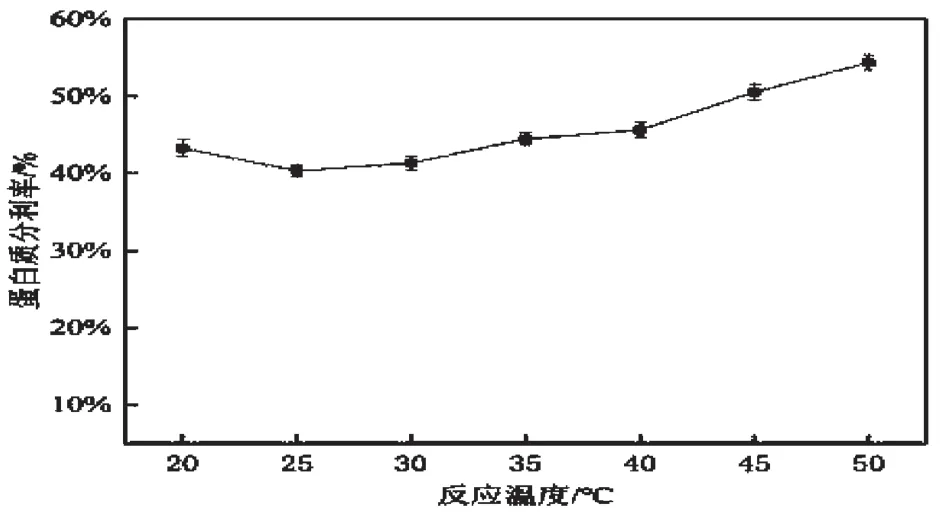

取一系列1:1.5 的马铃薯生产淀粉废水,在吸附剂添加量为0.2g、pH 为3.5 的条件下,设置温度为20℃、25℃、30℃、35℃、40℃、45℃、50℃,反应1 h,结果如图6 所示。在40℃以下,温度对蛋白质的分离率影响不大,随着温度的增大,蛋白质的分离率逐渐增大,主要是随着温度的升高,部分蛋白质发生变性沉淀所致。

图6 反应温度对马铃薯生产淀粉废水中蛋白质分离率的影响

2.7 材料的表征结果

2.7.1 扫描电镜图

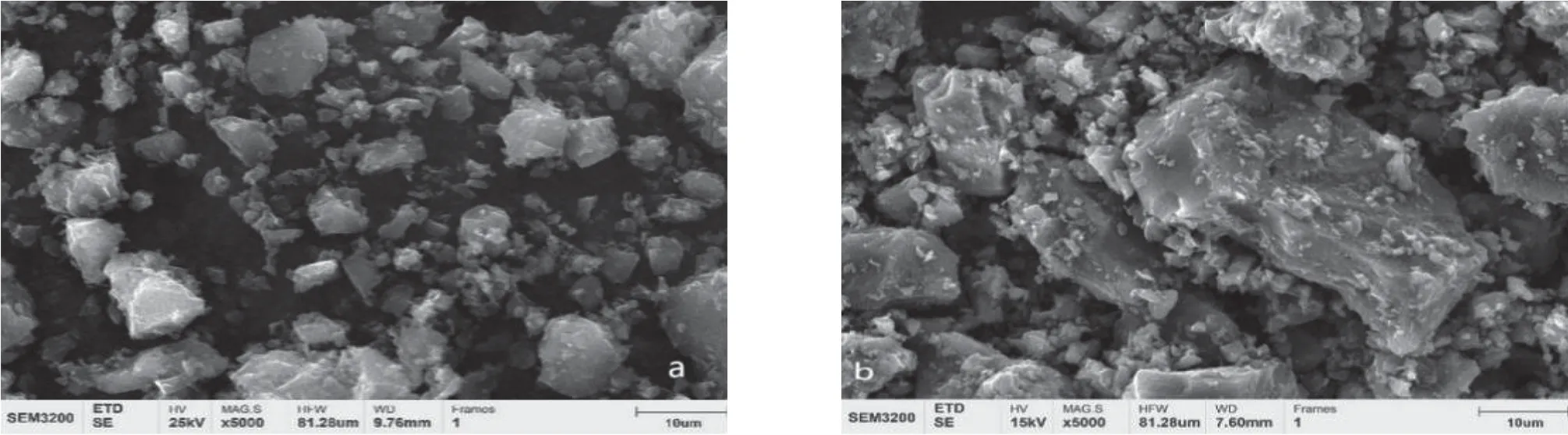

活性炭、氯化铁负载活性炭的SEM 图如图7所示,活性炭负载氯化铁后呈现均匀分布,高分散无明显的团聚现象,氯化铁负载于活性炭的碳骨架表面。

图7 原活性炭(a)、氯化铁负载活性炭(b)的扫描电镜图

2.7.2 傅里叶红外光谱图

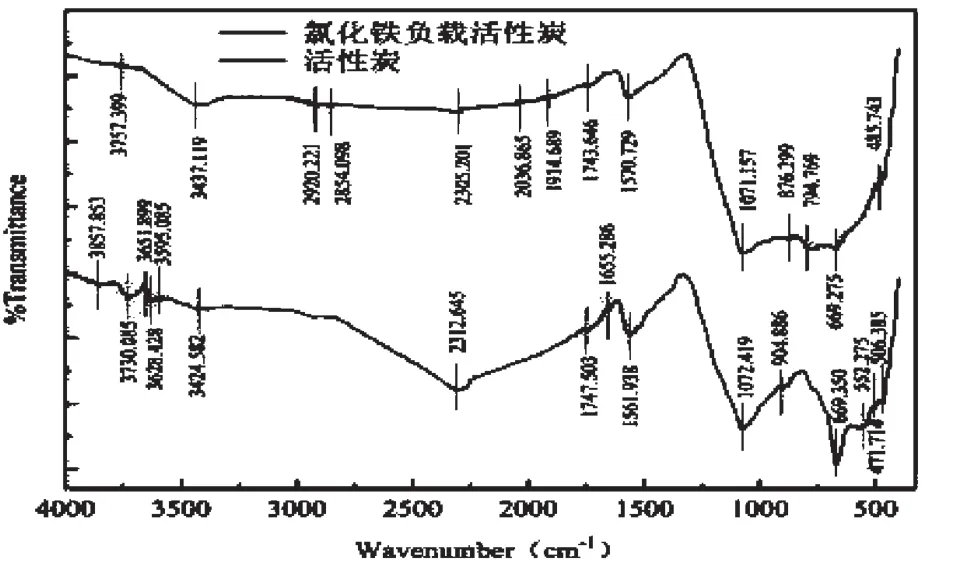

根据上述实验结果,马铃薯生产淀粉废水中蛋白质分离机理主要为疏水作用、氢键和范德华力等。为了进一步验证推测,考察功能材料红外光谱图,研究活性炭负载氯化铁表面官能团变化,可更好地解释吸附分离蛋白质的机理[9]。根据图8 所示的功能材料红外光谱图,发现在3437cm-1的波峰处时,负载功能材料的波峰面积明显要比原活性炭的大,可能是负载功能材料中-OH 发生伸缩振动引起[10];1655cm-1处可能为C=C 键的伸缩振动引起,可能是羧基[11]、醚基、酯基的含氧基团[12];1071cm-1处为C=O 的弯曲振动引起[13],在小于1000cm-1处,为单键以及含氧基团的弯曲振动引起[14]。

图8 活性炭、氯化铁负载活性炭红外光谱图

结论

根据活性炭负载氯化铁分离马铃薯生产淀粉废水中蛋白质的单因素影响实验,结果表明在料液比为1:1.5,投加量为0.2g,反应时间为45min,分离效率最高;反应温度在20~40℃之间,对马铃薯生产淀粉废水中蛋白质的分离效果影响不大;当温度大于40℃时,蛋白质的分离率小幅度提高。

根据对功能材料进行表征发现,活性炭负载氯化铁材料的吸附点位增多、孔径增大,在3437cm-1的波峰处时,负载功能材料的波峰面积明显要比原活性炭的大,可能是负载功能材料中-OH 发生伸缩振动引起;1655cm-1处为C=C键的伸缩振动引起,可能是羧基、醚基、酯基的含氧基团;1071cm-1处为C=O 的弯曲振动引起,是羧基、羟基等含氧官能团对马铃薯生产淀粉废水中蛋白质通过疏水作用进行分离,在一定pH 条件下静电斥力也会有影响活性炭与蛋白质的结合能力。