钢轨全断面廓形检测系统在城市轨道交通钢轨磨耗动态检测中的应用

2023-11-07钟声标程志全王胜春

钟声标 梁 涛 王 宁 程志全 王胜春

(1.广州地铁集团有限公司, 510330, 广州; 2.中国铁道科学研究院集团有限公司基础设施检测研究所,100081, 北京∥第一作者, 高级工程师)

城市轨道交通线路具有小半径曲线数量多和列车高密度运营的特点,由此引起的钢轨磨耗发展迅速且问题突出。传统的人工测量手段作业效率低下且人力成本高,利用钢轨全断面廓形检测系统实现其磨耗的快速、精准、动态检测已成为线路检测部门最为关心的问题之一[1]。

钢轨磨耗动态检测需在动态复杂行车条件下实现对钢轨轮廓的测量。在动态行车环境下采集钢轨廓形数据时,受到检测车晃动、异常反光和异物遮挡等诸多因素的影响,钢轨磨耗测量精度受限,系统稳定性不能保障。针对广州某地铁线路的特点,为解决列车晃动、异常反光及异物遮挡等复杂干扰问题,实现钢轨磨耗的精准测量,对该线路WG03、WG05、WG07型网轨检测车钢轨全断面廓形检测系统的软件与硬件进行了优化,并对钢轨磨耗现场检测的准确性与重复性进行了验证。

1 钢轨全断面廓形检测系统的测量原理

钢轨全断面廓形检测系统可利用激光发射器生成具有特定形状的光场,与被测物体相交形成三维轮廓断面,经图像传感器采集得到物体的激光条纹图像,再经图像处理分析后得到物体表面的轮廓空间坐标信息,实现钢轨全断面廓形的无接触高精度检测[2-3]。钢轨全断面廓形检测系统的测量原理如图1所示。

图1 钢轨全断面廓形检测系统的测量原理

采用线结构光视觉传感装置扫描钢轨断面生成钢轨的廓形光条图像。对图像进行细化操作,进一步提取光条的中心线。通过坐标变换将2个轮廓半断面合成为1个全断面廓形。具体操作方法是:根据预先标定好的激光摄像组件的参数矩阵,将提取的光条中心线的二维图像坐标转换为三维物理坐标,即得到钢轨截面的真实三维轮廓。基于ICP(迭代最近点法),以标准廓形点集作为目标点集,将目标点集按照可能发生磨耗的概率进行加权,将测量廓形与目标廓形进行最优匹配,实现三维钢轨测量轮廓与标准设计轮廓统一到同一空间坐标系下的比对,计算测量点与对应标准轨上匹配基准点之间的欧氏距离,得到钢轨轮廓上各点的磨耗值。

2 钢轨全断面廓形检测系统的优化设计

在硬件设计上,创新研制了多点部署的高动态CMOS(互补金属氧化物半导体)成像设备,实现了激光图像的抗杂光、高保真采集。同时,采用450帧/s的高速图像采集卡实现了钢轨轮廓激光条纹图像的高速获取,并设计了车载数据预处理单元,保证了钢轨全断面廓形检测系统检测的实时性。

钢轨全断面廓形检测系统的算法提出了基于边界连通分析和深度神经网络的图像分割等创新算法,降低了目标轮廓测量时受列车晃动、廓形变化、反光、污损等干扰的影响[4-5];使用卷积神经网络模型针对不同类型的钢轨断面廓形进行识别,利用模板匹配驱动的时空上下文视觉跟踪算法实现轨腰激光条纹的快速追踪,有效解决了列车通过道岔时的廓形测量问题[6-7],实现了多类廓形激光条纹的准确定位和追踪;设计了基于边界连通分析和深度神经网络的图像分割算法,实现了对于激光条纹的高精度图像分割,其中深度神经网络的输入、输出分别是激光条纹图像和条纹边界线位置;针对激光条纹图像的特点,定制设计了深度神经网络模型结构,并在构建训练数据集时加入人工模拟噪声,以期在保证效率的同时可以应对图像上由于反光、污损和异物遮挡等造成的干扰以及列车晃动的影响[8];在此基础上,设计了基于分段平滑与无缝拼接的方法,实现了光条中心线的高精度提取[9];利用基于截断残差直方图的多项式拟合方法寻找廓形最优拟合曲线,降低了噪声对轮廓拟合的影响;针对拟合曲线的曲率分布特征提出了基于动态窗口的最大曲率熵区间搜索算法,实现了钢轨廓形特征区域的分割,最终以特征区域为基准实现测量轮廓与标准设计轮廓的对齐配准[10]。

3 钢轨全断面廓形检测系统中的软件开发

3.1 钢轨全断面廓形采集软件

钢轨全断面廓形采集软件运行在Windows操作系统上,其软件系统结构由基础层、业务逻辑层和展示层组成。钢轨全断面廓形采集软件界面如图2所示。

图2 钢轨全断面廓形采集软件界面截图

该软件基于MFC(微软基础类库)框架开发,系统底层以C++为基础,依赖框架的各类基础控件,构建系统界面;业务逻辑层集成了硬件设备检测、硬件参数设置、原始图像解析、钢轨廓形实时存储、相机参数解算、位移计算和结果输出等功能;展示层具备原始图像还原和参数设置等功能。

3.2 钢轨全断面廓形数据分析软件

钢轨全断面廓形数据分析软件用于钢轨廓形检测数据的综合分析展示。该系统可集成各类钢轨廓形算法,自动识别多项超限信息,增加波形自动对齐算法实现波形对比分析,实现钢轨健康状态的可视化展示。钢轨全断面廓形数据分析软件总体架构如图3所示。

图3 钢轨全断面廓形数据分析软件总体架构

该软件基于Qt框架开发,系统底层以Qt框架为基础,依赖框架的各类基础控件,构建系统界面;在业务逻辑层集成检测文件加载解析、钢轨廓形算法集成、超限数据管理及报表功能等;在展示层进行波形、廓形、超限数据的具体展示及相关用户交互操作。钢轨全断面廓形数据分析软件界面如图4所示。

图4 钢轨全断面廓形数据分析软件界面截图

钢轨全断面廓形数据分析软件功能包括:波形展示、廓形展示、超限计算与管理、报表管理及钢轨磨耗分析与展示五部分功能。

1) 波形展示。波形展示包含通道设置、显示比例设置和波形操作等相关功能。其中:通道设置具有设置系统波形区域通道是否显示以及通道配色等相关功能;显示比例设置实现了波形区域内相应里程范围大小的显示;波形播放功能实现了检测数据在波形区域内的自动播放,波形定位功能实现了检测文件内波形按里程的快速定位和展示,以及指定里程范围内波形数据的显示。

2) 廓形数据展示。廓形数据展示实现了指定里程位置左轨和右轨钢轨廓形的展示,标准轨数据展示实现了本次检测线路钢轨标准形状数据的展示。

3) 超限计算与管理。超限数据展示实现了本检测文件中根据超限算法解析出来的超限数据的界面展示;超限数据操作实现了对超限数据有效或无效的判别;超限数据联动实现了双击列表内某一超限数据时,波形区域和廓形区域内相关里程的切换和相关数据的展示。

4) 报表管理。波形数据导出用于将波形区域内的数据导出为Excel;廓形数据导出实现了当前里程位置左、右轨的钢轨廓形数据导出为Excel的操作;超限数据导出实现了将超限数据导出为Word、PDF等的相关操作。汇总报表导出实现了按照检测报告模板进行Word、PDF格式导出的操作。

5) 钢轨磨耗分析与展示。实现了磨耗测量算法的集成与展示,并根据线路里程位置实现了钢轨磨耗检测结果与廓形可视化图形的联动。

4 钢轨磨耗动态检测试验

广州地铁在WG03、WG05、WG07型网轨检测车上布置安装了钢轨全断面廓形检测系统,以定期对线路钢轨廓形进行检测。基于获得的钢轨高精度廓形,行车设备维保部门可分析轮轨匹配状态、钢轨服役状态,以及钢轨磨耗发展趋势,从而制定相应的换轨和钢轨打磨等维护方案。

对广州地铁1、2、3、4、5、8、14号线共计22段不同曲线半径、不同钢轨磨耗程度的曲线段的钢轨磨耗采用测量尺进行人工测量,对比钢轨全断面廓形检测系统所测量的磨耗值,共计2 100组数据(测量位置间隔为1 m ),后者钢轨磨耗测量值与前者钢轨磨耗测量值的平均误差为0.42 mm。钢轨全断面廓形检测系统的磨耗测量值整体上与现场磨耗实测值一致,这对于监测钢轨磨耗峰值意义较大。

4.1 钢轨磨耗检测准确性分析

以广州地铁1号线芳村站—黄沙站区间为例,现场以1 m为间隔,共采集101处实测磨耗值。将其与当日检测车采集的钢轨轨廓数据分析结果进行对比。

4.1.1 钢轨侧磨对比分析

钢轨侧磨-里程关系曲线如图5所示。由图5可见:钢轨侧磨的现场测量结果与钢轨全断面廓形检测系统的检测结果趋势完全一致,且重复性较好。其中:钢轨侧磨最大差值为1.37 mm,对应里程为K4+228,此处钢轨侧磨值为7.88 mm;钢轨侧磨最小差值为0,平均差值为0.23 mm。

图5 钢轨侧磨-里程关系曲线

钢轨侧磨最大差值位置的廓形如图6所示。该位置的钢轨侧磨系统检测值为6.51 mm,此处钢轨侧磨差值较大并非表明全断面廓形检测系统的检测结果错误,究其原因主要是现场测量和钢轨全断面廓形检测系统检测时的被测对象并非完全一致,存在部分位置偏差。由此可见,钢轨全断面廓形检测系统检测的钢轨侧磨精度能够满足现场准确性要求。

图6 钢轨侧磨最大差值位置的廓形

4.1.2 钢轨垂磨对比分析

钢轨垂磨-里程关系曲线如图7所示。由图7可见:钢轨垂磨的现场测量结果与钢轨全断面廓形检测系统的检测结果趋势基本一致。其中:钢轨垂磨最大差值为1.34 mm,其对应的线路里程为K4+264,此处钢轨垂磨值为2.31 mm;钢轨垂磨最小差值为0.007 10 mm,平均差值为0.22 mm。

图7 钢轨垂磨-里程关系曲线

钢轨垂磨最大差值位置的廓形如图8所示。该位置的钢轨垂磨系统检测值为0.97 mm,该差异原因与第4.1.1节类似,考虑为被测位置略有差异,钢轨廓形匹配无异常,钢轨垂磨检测结果可靠。由此可见,钢轨全断面廓形检测系统检测的钢轨垂磨精度能够满足准确性要求。

图8 钢轨垂磨最大差值位置的廓形

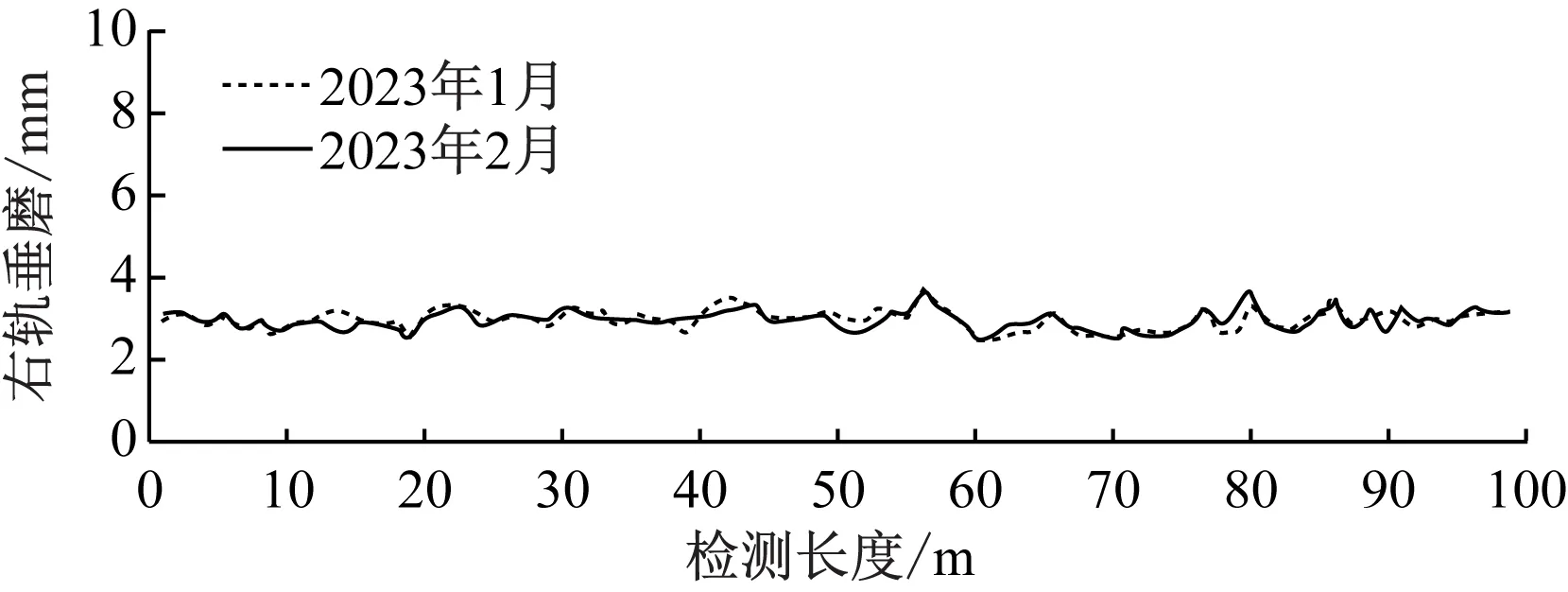

4.2 钢轨磨耗检测重复性对比分析

选取2023年不同时间段采集的钢轨同一位置的磨耗数据进行重复性对比。钢轨侧磨重复性对比见图9。钢轨垂磨重复性对比见图10。由图9—图10可见,该系统具备了较高的检测重复性。

图9 钢轨侧磨重复性对比

图10 钢轨垂磨重复性对比

5 结语

钢轨全断面廓形检测系统在广州地铁1、2、3、4、5、8、14号线不同磨耗钢轨、不同半径曲线线路上得到充分应用。经验证,该系统对钢轨磨耗测量的准确性和重复性满足现场使用要求,并与现场磨耗趋势一致,测量结果精确可靠,已在城市轨道交通线网内逐步推广应用。钢轨全断面廓形检测系统在钢轨磨耗动态检测中的推广应用,实现了钢轨磨耗的高速、高精度测量,优化了传统人工测量,是广州轨道交通智慧测量的一大进步。