城市轨道交通车辆轮对全生命周期管理优化*

2023-11-07田云峰刘斐然张丽超胡本超桑洪远陈颖鑫

田云峰 刘斐然 张丽超 胡本超 桑洪远 陈颖鑫

(1.中国铁道科学研究院集团有限公司城市轨道交通中心, 100081, 北京;2.北京市地铁运营有限公司运营一分公司, 102209, 北京∥第一作者, 工程师)

轮对是转向架的主要部件之一,其主要功能是承受车辆的自重与载重,并通过轮对在钢轨上滚动完成车辆的运行。轮对的运用条件较为恶劣,经常会发生异常磨耗、失圆、擦伤、剥离、掉块、热裂及疲劳损坏等情况,其性能的好坏,对行车安全具有十分重大的影响。因此,为保证城市轨道交通车辆的安全运行,各运营单位会对轮对进行定期测量并进行镟修、更换等工作。但随着运营里程的增加、预备车数的减少及可镟修时间的缩短,轮对的检修工作愈加沉重。这给轮对的走行公里监控带来了困难,对轮对的全寿命周期管理提出了更高的要求。

1 车辆轮对磨损因素

车辆轮对的磨耗主要由磨粒磨损、黏着磨损及塑性变形引起,导致轮对磨损的因素包括线路、车轮尺寸、轴重、制动及驾驶习惯等。任一环节出现问题均可能加速轮对的磨损,降低其使用寿命,增加检修人员工作量[1-5]。

1.1 线路

车辆在通过曲线线路时,其导向轴(1轴)的外轮总是紧靠外轨,造成轮缘磨损,而非导向轴则视速度而异。车辆处于低速时,非导向轴(2轴)的内轮可能贴靠内轨,此时转向架在曲线线路上的这一位置称为最大偏斜位置,造成轮缘磨损;当车辆速度达到一定值时,其离心力会使后轮对的外轮贴靠外轨,造成轮缘磨损。

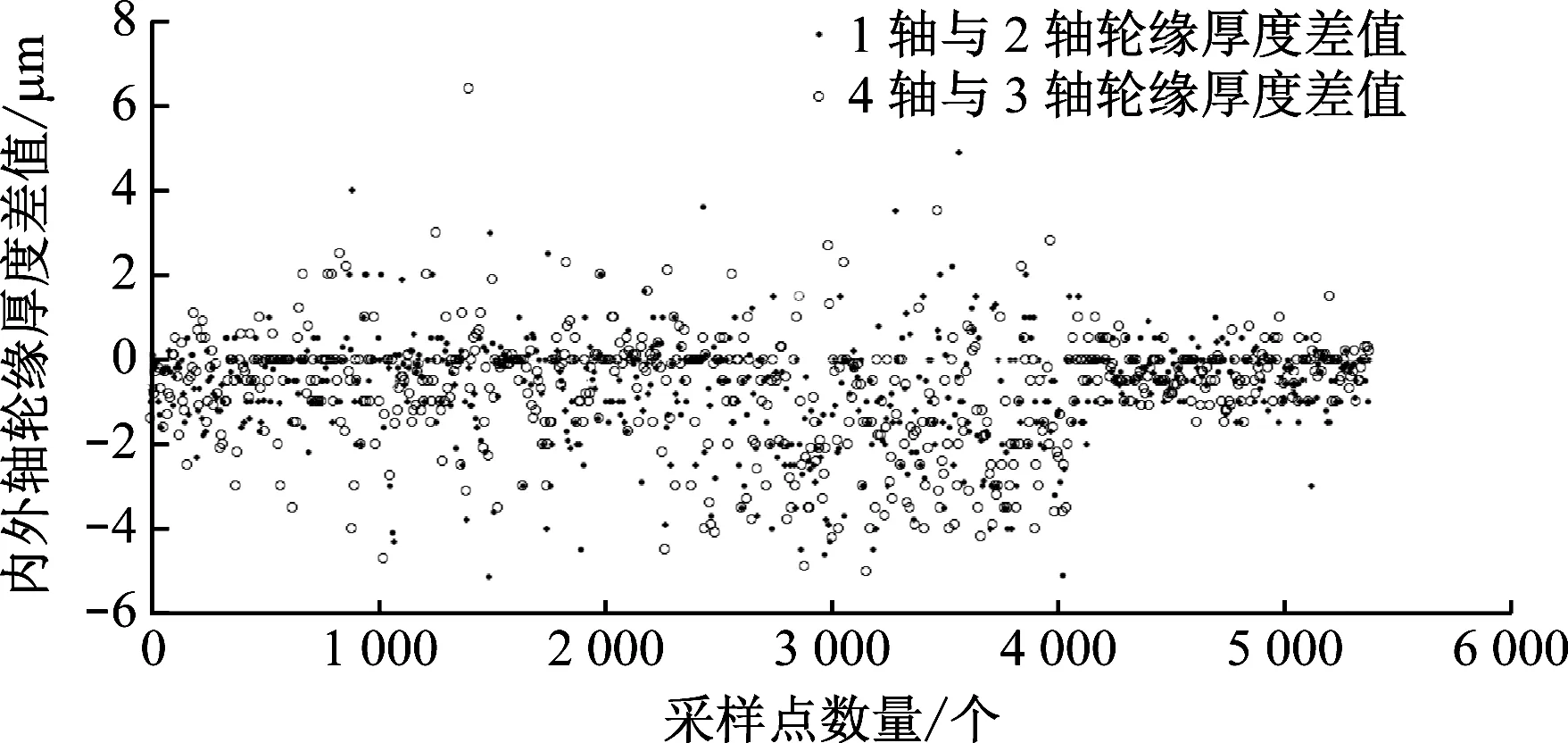

因此,在进行轮对管理时会发现单节车辆外轴(1、4轴)轮缘厚度往往低于内轴(2、3轴)轮缘厚度。图1为某城市轨道交通线路84列列车内外轴轮缘厚度差值统计。由图1可见:外轴轮缘厚度小于内轴的约占77%,内轴轮缘厚度小于外轴的仅占23%。

图1 某城市轨道交通线路84列列车内外轴轮缘厚度差值统计

1.2 车轮尺寸

轮径、轮缘厚度及轮径差均会影响车轮的磨耗。其中,轮径越小,接触斑面积越小,接触斑内的法向力越大,纵向蠕滑率越大。相同里程下,车轮转数越大,踏面磨耗越为严重。轮径越大,轮对在曲线线路上的横移越大,加剧了轮缘磨耗。轮缘越厚,轮对与钢轨越容易发生接触,加剧了轮缘磨耗。在300 m的小半径曲线上,单轮轮轨横向力可从无轮径差的25.16 kN上升至轮径差为1 mm时的34.68 kN,进而造成车轮磨耗的加剧。

1.3 车轮硬度

城市轨道交通钢轨的平均硬度约为310 HB,车轮的平均硬度约为286 HB。研究表明,钢轨与车轮的硬度比为1.00~1.13时,轮轨处于低磨耗状态。在实际应用中发现,部分车轮踏面下方35 mm处的轮辋硬度在250 HB左右,造成轮缘磨耗严重,个别线路上的个别车轮寿命存在不足40万km的情况。

1.4 轮重

根据GB/T 7928—2003《地铁车辆通用技术条件》的要求,每个车轮的实际轮重与该轴两个车轮平均轮重之差不应超过该轴两轮平均轮重的±4%。但随着运营里程的增加,一系、二系悬挂系统及轮径差等参数均在不断变化,易造成部分车轮偏重。在同一车辆中,出现单轮或一侧轮轮缘磨耗相对严重,此时需要在架修段进行轮重调整。

1.5 车辆制动

对于踏面型制动车辆,其控制制动力的分配逻辑以及闸瓦的选型可能会引起车轮踏面沟槽状等异常磨耗情况。必要时,应修改程序逻辑,更换闸瓦类型。

1.6 列车自动控制

部分列车在ATO(列车自动运行)驾驶逻辑设计中,频繁施加大级别制动或者在曲线线路等位置固定施加大级别牵引等,导致车轮出现异常凹陷磨损。

2 轮对维修和镟修现状

2.1 轮对维修现状

目前,运营单位会通过固定式平轮检测系统、轮对轨旁在线检测系统、落轮镟床等方式进行轮缘、轮径及踏面擦伤等项点的测量和检查。为了进一步提升数据的可靠度,保证车辆运营安全,检修人员还会使用机械尺进行测量,并人工录入至计算机中。

2.2 轮对镟修现状

一般情况下,在轮缘、轮径、踏面发生问题时立即开展轮对故障位置的镟修工作。同时,定期对所有轮对按LM(磨耗)型廓形或目标尺寸进行经济性镟修工作。不同的运营单位有不同的镟修周期与镟修标准,一般每年至少进行一轮经济性镟修工作。

在对轮对进行镟修时,每恢复1 mm轮缘厚度需切削3~5 mm轮径。对轮对进行故障镟修时,为保证单车轮径差,不仅需要镟修故障车轮,而且还要对其余7个车轮进行一定程度的镟修,造成了极大的浪费,其中因轮缘厚度过低而导致镟轮的情况最为明显。

在对轮对进行镟修后,为保证受流器工作高度、车体地板面及站台高度符合要求,需对受流器进行调整,需在空气弹簧与转向架之间及车体与中心销之间增加调整垫片,部分车型还需将车体与转向架分离才可完成,占用了作业班组大量工作时间。

3 轮对全生命周期管理优化

3.1 轮对寿命预测模型

为了对所有车辆进行全寿命周期管理,需建立一套可行的寿命预测模型。导致轮对磨耗的因素较多,且通常多因素同时存在,较难有效地针对单一因素建立模型[6]。

从轮对长期的应用情况来看,擦伤、剥离、失圆及轮径差等问题出现时,轮缘会随着运营里程的增加出现一定程度的磨损。但不论因何种原因造成镟修,最终均会将轮缘恢复,并切削相应的轮径值。

因此,本文结合实际镟修经验,根据轮径、轮缘初始值、实际消耗值及日均走行公里等要素推导出轮对剩余使用时间:

(1)

式中:

t——轮对剩余使用时间, 单位d;

φ1——初始轮径,单位mm;

B1——初始轮缘厚度,单位mm;

φ2——既有轮径,单位mm;

B2——既有轮缘厚度,单位mm;

k——轮缘轮径切削比;

φ3——到限轮径,单位mm;

B3——到限轮缘厚度,单位mm;

A2——既有轮缘厚度、轮径对应的走行公里,单位km;

A0——车辆日均走行公里,单位km/d。

式(1)中:由于各运营单位镟修机床与镟修策略的不同,k一般取3~5,此值可根据镟修记录推算而出;A0可根据列车实际运行图和车组数确定。鉴于轮缘厚度和轮径在测量时存在误差且车辆走形公里过少时轮对磨耗无明显变化,此时计算出的轮缘、轮径万公里磨耗会存在较大偏差,建议A2累计到10万km后进行计算较为合适。

根据式(1),可推算出全部轮对的更换数量,见表1。在实际应用中,换轮时间与其理论计算误差约为±2个月,究其原因主要是近期车辆运营计划变化以及生产安排调整等。

3.2 轮对检修策略优化

基于造成轮对磨耗的各种因素发现,由线路因素导致的导向轴(1、4轴)轮缘磨耗大于非导向轴(2、3轴)轮缘磨耗,以及轮缘单侧发生偏磨等问题较为普遍;而车轮硬度、轮重等因素造成单车个别位置轮缘磨耗增加、轮径差异常等情况也时有发生。而此时,往往因1~2个车轮轮缘厚度到限而导致需对8个车轮同时镟修,造成严重浪费,并增加大量人工成本。

为此,应在车轮检修过程中优化轮对的检修策略。在车轮无其他问题时,下列3种情况可不进行镟修,并可通过配置新轮对等方式进行更换。

1) 同车2个最小轮缘厚度的差值大于3 mm时,宜进行配轮。

2) 内外轴轮缘厚度差值大于3 mm,即1、4轴轮缘厚度小于2、3轴轮缘厚度时,宜将内外轴对调,部分车型可通过直接对换同车转向架或转向架掉头等方式实现。

3) 同车转向架最小轮缘厚度差大于3 mm时,应随架修对调转向架。更换后应注意牵引电机、齿轮箱及轴箱的走行公里,避免出现关键部件欠修等情况。

上述实施策略将有效降低轮对检修成本。以配轮为例,按每次镟修消耗15 mm的轮径计算,配轮1次将避免6个车轮总计90 mm的轮径切削量,可至少节约1个车轮的更换成本。另外,按上述第2、3种情况进行作业时,可视情况重新对转向架进行静载试验及轮辋硬度测试,以分析轮对异常磨耗原因。

从某城市轨道交通线路按上述要求进行车轮检修的2年来看,每年可减少约30%的轮对更换数量。

3.3 提升轮对检修数据管理手段的建议

在对轮对的检修管理中发现:部分线路车组数较多,数据管理较为困难,使用机械尺进行测量、录入,效率较低,各个环节均有可能出现错误,无法正常开展数据分析工作。目前,运营单位通过电子表格可在一定程度上实现半自动化管理,即只需更新轮径、轮缘厚度、镟换轮信息及部件级走行公里等数据。

而随着智能化的发展,自动识别轮对和齿轮箱等部件编号、自动追踪部件级走行公里、自动获取车轮尺寸,从而有效降低管理门槛,提高管理效率,通过自动化的终端感知设备及优秀的算法,真正做到城市轨道交通行业的智慧化发展[7-9]。解决思路可参考如下建议:

1) 部件级走行公里追踪。部件级走行公里自动追踪可通过铭牌、螺栓等封装形式的RFID(射频识别)电子标签替代电机、齿轮箱、构架、车体的既有铭牌及非关键部位螺栓。通过轨旁的固定式扫描设备及每日运营计划的更新,即可实时追踪转向架上关键部件的走行公里。

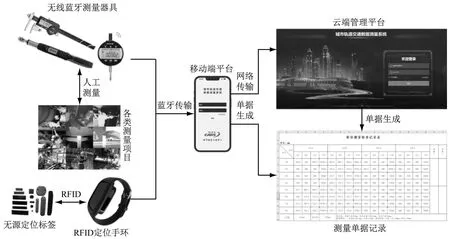

2) 机械式测量流程优化。可使用加装蓝牙模块的测量器具将其测量结果传输至PDA(个人数码助理)等移动存储设备及数据管理分析平台。在月修等的固定列位测量中,蓝牙式数据测量系统可通过提前安装在股道上的RFID定位标签自动识别所测位置号。蓝牙式数据测量系统构架如图2所示。

图2 蓝牙式数据测量系统构架

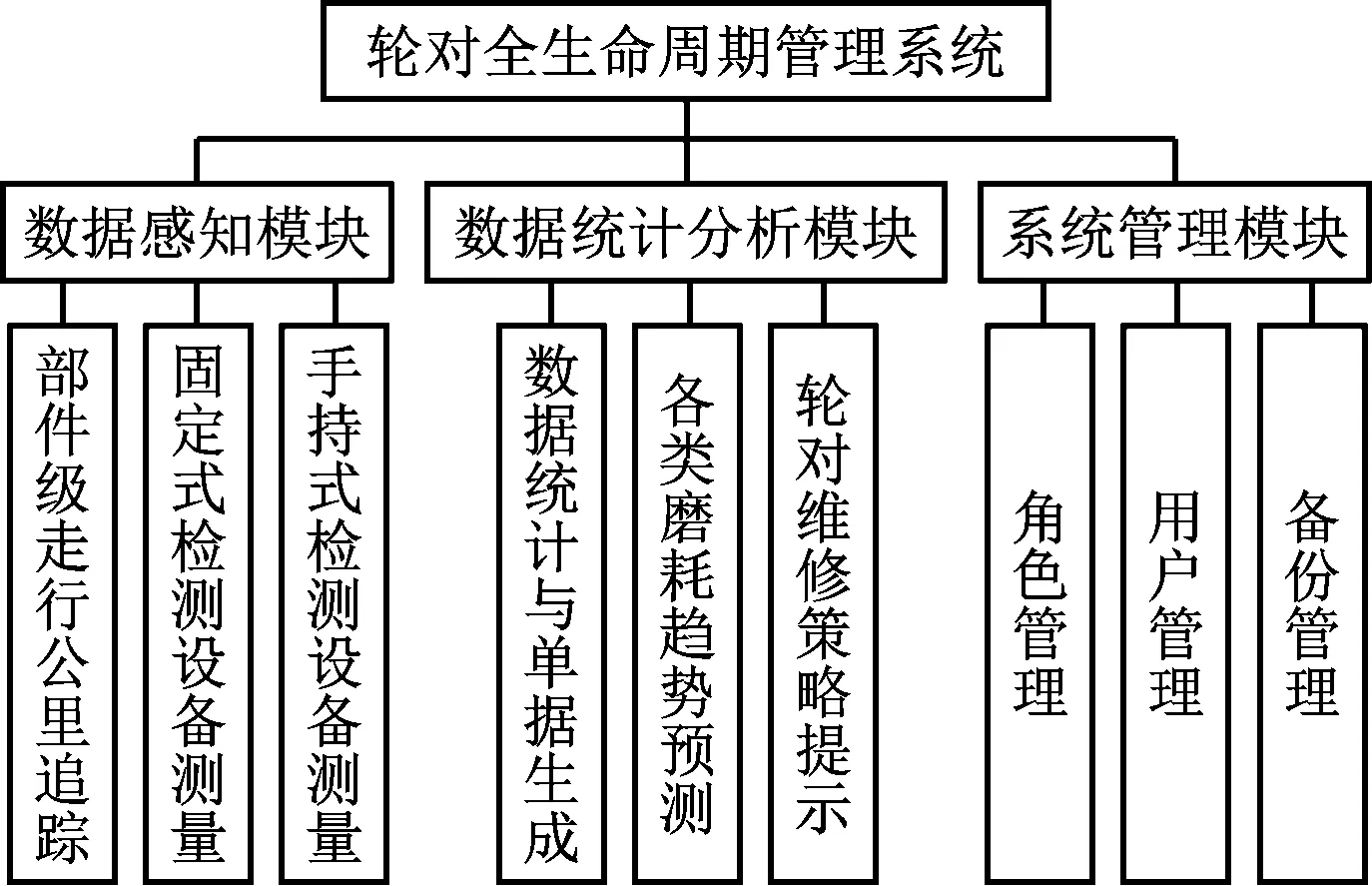

3) 系统建设方案。在解决上述数据自动感知的基础上,通过数据终端感知模块、数据统计分析模块及系统管理模块,可建立相应的轮对全生命周期运维管理系统。该系统应具有可单独运行使用的能力,也应具备接入运营单位既有的信息管理功能。轮对全生命周期管理系统架构见图3。

图3 轮对全生命周期管理系统架构

4 结语

通过分析轮对磨耗的因素及其普遍性特点,可以很好地结合实际检修现状计算出轮对使用寿命,并可针对性地优化轮对的检修策略,有效提高轮对使用寿命,降低人工作业成本,真正做到降本增效。未来,可通过RFID电子标签等现代化感知手段在轮对检修作业中自动更新车辆履历,并配合信息化平台实现自动追踪部件级走行公里,真正实现轮对全生命周期内的自动化、数字化及智慧化管理。