动车组车辆转臂节点疲劳寿命评估*

2023-11-07宗仁莉侯茂锐

宗仁莉 侯茂锐

(1.铁科院(北京)工程咨询有限公司, 100081, 北京;2.中国铁道科学研究院集团有限公司铁道科学技术研究发展中心, 100081, 北京∥第一作者, 工程师)

轨道交通车辆一系悬挂元件及部件由于受到来自轮轨间的剧烈振动冲击,在其服役运用过程中经常会出现振动疲劳失效问题[1-4]。转臂节点作为一系悬挂元件的核心,对车辆的安全运行至关重要。因此,研究转臂节点的疲劳寿命具有重要意义。

文献[5-6]利用有限元方法,计算动车组转臂节点的刚度变化,并对比分析基于Mooney-Rivlin与Ogden这2种橡胶本构模型的计算结果与试验结果。文献[7]采用Ogden橡胶本构模型,计算分析某转臂节点变刚度橡胶球铰的刚度,并结合S-N(应力-寿命)曲线预测橡胶球铰的疲劳寿命。文献[8]使用仿真软件计算的转臂节点疲劳寿命并不能代替疲劳试验, 产品的疲劳寿命最终要通过疲劳试验来检验。文献[9]对CHR2型动车组服役运用60万km后的转臂节点进行拆解、检查,以及刚度的测试,并对其台架进行疲劳试验,得到了转臂节点刚度退化过程。文献[10]研究了试验频率和载荷幅值增大对转臂节点疲劳试验的影响。转臂节点疲劳寿命试验时间长,费用昂贵,因此,如何通过有效缩短疲劳试验时间来预测橡胶元件的疲劳寿命, 对于缩短产品开发周期、节省资金有着重要意义。

本文选择某型动车组转臂节点,开展3组工况共6个转臂节点的疲劳试验,获得了不同载荷条件下转臂节点的刚度变化率。以橡胶材料Ogden为本构模型,建立了转臂节点疲劳寿命有限元仿真模型,分析了载荷对转臂节点损伤和疲劳寿命的影响规律,可为准确评估转臂节点疲劳寿命提供技术支撑。

1 转臂节点疲劳试验

1.1 试验方案

转臂节点疲劳试验采用多通道疲劳试验装置,如图1所示。该试验装置主要包括龙门架、控制器、作动器及液压站等系统,可用来进行轨道交通车辆轴箱、空气弹簧、抗侧滚扭杆、牵引拉杆及橡胶堆的疲劳试验。由于转臂节点疲劳试验周期较长,为了缩减试验周期和试验成本,本文主要针对转臂节点径向疲劳开展疲劳试验。

图1 转臂节点疲劳试验装置

TB/T 2843—2015《机车车辆用橡胶弹性元件通用技术条件》规定,转臂节点疲劳试验中,径向载荷为27 kN,疲劳试验的频率一般为2~5 Hz,进行1 000万次的疲劳试验,转臂节点静刚度小于20%。为了加速转臂节点刚度变化,缩短试验时间,在标准载荷27 kN的基础上,将载荷增大至40 kN和90 kN,共设置3个工况,每个工况设置2个转臂节点。试验工况见表1。

表1 试验工况

在试验过程中,当载荷为27 kN和40 kN时,200万次加载试验结束后,测试转臂节点的径向刚度;当载荷为90 kN时,加载100万次后测试转臂节点的径向刚度,继续加载100万次后再次测试转臂节点的径向刚度。测试转臂节点径向刚度时,检查其橡胶的表面状态,并做好相应记录。

1.2 试验结果

完成6个转臂节点样本的疲劳试验,测试结果见表2。

表2 试验前后转臂节点径向刚度对比

由表2可以看出:当径向载荷为27 kN和40 kN时,转臂节点进行200万次疲劳试验后,其径向刚度变化较小,其中,载荷为27 kN对应的转臂节点最大径向刚度变化率为2.5%,载荷为40 kN对应的转臂节点最大径向刚度变化率为4.2%。当径向载荷增加到90 kN时,转臂节点进行100万次疲劳试验后,其径向刚度变化率最大可达17.4%;转臂节点完成200万次疲劳试验后,其径向刚度最大变化率达到25.3%,径向刚度衰减较快。

综上,在径向载荷为27 kN及40 kN的工况下,200万次疲劳试验后转臂节点外观未见明显变化;由于转臂节点径向刚度较大(名义值为120 kN/mm),虽径向疲劳载荷高达27 kN,但由于其受载时径向变形较小,对疲劳后产品性能的影响较小。当径向载荷增加到90 kN,完成200万次疲劳试验后,检查转臂节点表面状态发现,橡胶出现部分溶胶现象,但并未出现明显裂纹。转臂节点疲劳试验后的外观状态如图2所示。

图2 转臂节点疲劳试验后的外观状态

2 转臂节点有限元分析

2.1 材料本构模型

转臂节点一般由芯轴、橡胶层和轴套等三部分组成。其中,橡胶层可以提供不同的径向刚度,以满足转向架一系定位的要求。

橡胶作为一种黏弹性材料,不能简单地采用弹性模量和泊松比等物理量表征。描述橡胶材料力学性能的方法主要分为两类:一类将橡胶考虑为连续介质,另一类是基于热力学统计的方法。经过长期的理论研究与工程实践,Mooney-Rivlin模型和Ogden模型这两类基于连续介质力学理论的现象学模型应用较广。Mooney-Rivlin模型与Ogden模型在小变形条件下与单轴拉伸试验数据一致,但在大变形条件下, Mooney-Rivlin模型与试验结果存在较大偏差,Ogden模型则吻合得较好。本文选取Ogden本构模型表征橡胶材料属性,以建立精确的转臂节点有限元模型。

Ogden模型以橡胶材料伸长率为自变量,不仅可以很好地表征橡胶材料的小变形问题,对于橡胶材料的大变形问题也能取得良好的精度。其应变能U为:

(1)

式中:

λ1,αi、λ2,αi、λ3,αi——橡胶材料的伸长率;

i——Ogden模型阶数,阶数越高,模型的拟合精度越高,i=1,2,…,N;

J——体积压缩比;

Di——材料是否可压缩;

αi、μi——材料系数。

2.2 转臂节点有限元模型的建立

进行有限元分析时,在保证计算结果的前提下可对几何模型简化处理,以减少计算时间,提升分析效率。转臂节点几何结构左右对称,建立有限元模型时可采用1/2结构,并忽略细小的倒角及芯轴两端的螺纹孔等不影响分析结果的几何特征。

将几何模型进行网格划分,并将划分好的网格模型导入有限元软件,定义材料参数、网格类型、边界条件等。设置芯轴和轴套材料的泊松比为0.3,弹性模量为206 GPa。Ogden模型中的橡胶材料参数分别为:μ1=1.33×10-4,α1=12.56,μ2=1,α2=1。金属网格单元类型设置为八节点六面体线性缩减积分单元C3D8R,橡胶层网格单元类型设置为八节点六面体杂交单元C3D8H。转臂节点有限元模型如图3所示。考虑转臂节点的实际承载情况,对有限元模型分别施加径向和轴向载荷。沿xOz平面施加对称约束,径向加载时约束芯轴两端的安装平面[11]。

图3 转臂节点有限元模型

2.3 转臂节点疲劳寿命有限元模型

为进一步分析载荷对转臂节点服役性能的影响,在有限元结构性能分析的基础上,对转臂节点施加谐波载荷进行疲劳寿命分析,探究其疲劳耐久性。与芯轴和轴套相比,橡胶层更容易出现疲劳损伤。本研究着重关注橡胶层的疲劳寿命。

橡胶材料具有超弹性,在外部载荷作用下通常会发生大变形,这一点不同于金属材料,不宜采用von Mises应力评估其疲劳性能。转臂节点承载情况复杂,应采用主应力法结合橡胶材料S-N曲线对疲劳寿命进行准确评估。转臂节点的受力状态可采用3个方向的主应力表示,并以此作为疲劳寿命计算的损伤参量。已知:

(2)

式中:

σf——3个主应力的等效应力;

σj——3个方向上的主应力,j=1,2,3;

a1、a2——主应力系数(当σ2、σ3>0时,a1=a2=1;当σ3≤σ2≤0时,a1=a2=0)。

以转臂节点的等效应力作为疲劳损伤参量,其与疲劳寿命之间的关系为:

Nf=KPd

(3)

式中:

Nf——转臂节点的疲劳寿命;

P——损伤参量;

K和d——材料参数,可由转臂节点疲劳试验结果得到。

根据疲劳载荷工况,对转臂节点有限元模型施加谐波载荷,提取主应力值,并结合金属和橡胶材料S-N曲线[12],计算转臂节点的径向疲劳寿命。

2.4 转臂节点疲劳寿命有限元结果分析

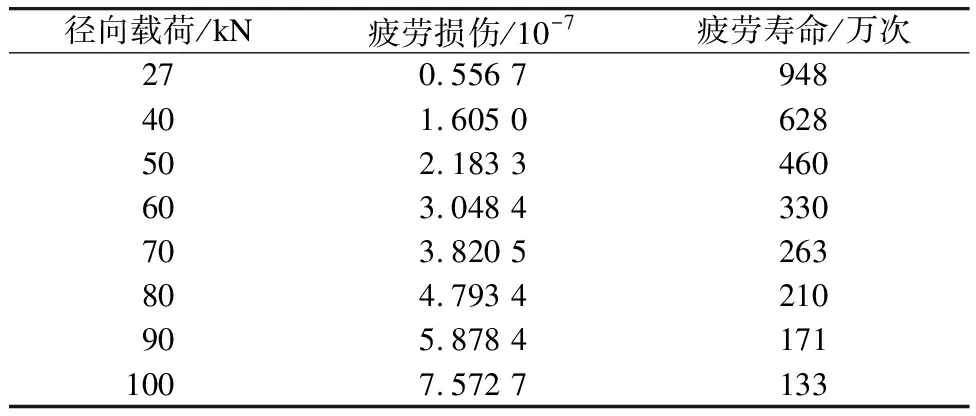

不同载荷下转臂节点的径向、轴向疲劳寿命结果分别见表3和表4。

表3 转臂节点的径向疲劳寿命

表4 转臂节点的轴向疲劳寿命

由表3可知:径向载荷由27 kN增大至100 kN的过程中,转臂节点的疲劳损伤逐渐增大,疲劳寿命急剧下降,由790万次降低至88万次。

由表4可知:转臂节点的轴向疲劳损伤明显小于径向疲劳损伤,随着轴向载荷由27 kN增大至100 kN,疲劳寿命由948万次降低至133万次。

图4为载荷为27 kN时的转臂节点疲劳寿命云图。其他载荷对应的转臂节点疲劳寿命分布特征与载荷为27 kN时类似。

a) 径向

由图4可知:转臂节点径向和轴向疲劳损伤的最大位置位于受载侧两端。当载荷增大时,转臂节点的疲劳损伤逐渐向两端部扩散,最终汇聚至橡胶层两端内外表面,这与转臂节点结构性能分析中应力-应变分布趋势相近,且损伤值也逐渐扩大。图4中转臂节点疲劳损伤较大的部位与工程实际中转臂节点出现疲劳破坏的部位相同,该结果验证了转臂节点在径向、轴向载荷作用下疲劳耐久性分析的正确性。

3 结语

1) 对6个转臂节点开展3组不同载荷条件下的疲劳寿命试验。当径向载荷为27 kN和40 kN时,转臂节点完成200万次疲劳试验后,其径向刚度变化较小,最大径向刚度变化率分别为2.5%和4.2%,疲劳试验后转臂节点外观未见明显变化。当径向载荷增加到90 kN时,转臂节点完成100万次疲劳试验后,其径向刚度变化率达到17.4%;转臂节点完成200万次疲劳试验后,其径向刚度变化率达到25.3%,径向刚度衰减速率明显加快,达到失效限值。疲劳试验后转臂节点橡胶出现部分溶胶现象,但并未出现明显裂纹。

2) 转臂节点疲劳寿命仿真计算结果表明,转臂节点橡胶层疲劳损伤的最大位置位于受载侧两端。随着载荷幅值的增加,转臂节点疲劳损伤逐渐向两端部扩散,最终汇聚至橡胶层两端内外表面,这与转臂节点结构性能分析中应力-应变分布趋势相近,且损伤值也逐渐扩大。相应地,转臂节点疲劳寿命随着载荷的增加逐步减小,载荷由27 kN增大至100 kN,转臂节点疲劳寿命急剧下降,径向疲劳寿命由790万次降低至88万次,轴向疲劳寿命由948万次降低至133万次。