湖南某复杂高碳酸钙型伴生萤石选矿试验研究

2023-11-06阳华玲王长福冯章标朱超英

刘 铭,阳华玲,王长福,冯章标,朱超英

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

氟是制冷、光学、冶金、新能源及尖端制造等领域中的重要支撑元素[1-2]。萤石是氟元素的重要来源,也是“可用尽不可再生的宝贵资源”,已被列为国家战略资源[3]。我国萤石资源主要分布在湖南、内蒙古及浙江等省、自治区[4-6],以伴生萤石矿为主,其储量占萤石资源总储量70%以上[7],随着单一萤石资源保有储量日益减少,伴生萤石资源已成为今后萤石资源开发利用的主体。由于资源的复杂性和技术的局限性,伴生萤石资源开发利用面临严峻挑战,萤石回收率低,资源浪费严重,伴生萤石资源的低效开发利用将极大制约我国萤石产业的健康发展,其清洁、高效综合回收将成为可持续发展的必然趋势。

湖南某钨多金属矿含有钼、铋、钨及伴生萤石等有用资源,选厂采用先选钼铋等硫化矿、后选白钨、最后选萤石的工艺流程[8]。由于浮钨尾矿中含有大量方解石及含钙硅酸盐等脉石矿物(CaCO3含量高达30%以上),萤石与含钙脉石矿物都具有相同的Ca2+活性质点,两者可浮性相近,采用常规浮选技术难以实现萤石与含钙脉石矿物的高效分离,加之前端选别作业添加了十余种浮选药剂,浮钨尾矿中残留药剂含量高,萤石矿物表面被浮选药剂“污染”,导致萤石被抑制,精矿回收率低。而且现场使用的萤石捕收剂存在选择性差、溶解能力低,不耐低温等缺陷,冬季需对矿浆进行加温后浮选,导致运行成本高,指标波动大。

本文以湖南某钨多金属矿浮钨尾矿为研究对象,开展技术攻关研究,开发萤石高效回收新工艺,实现复杂高碳酸钙型伴生萤石资源的清洁高效利用,为国内同类矿山的萤石资源综合利用提供借鉴。

1 矿石性质

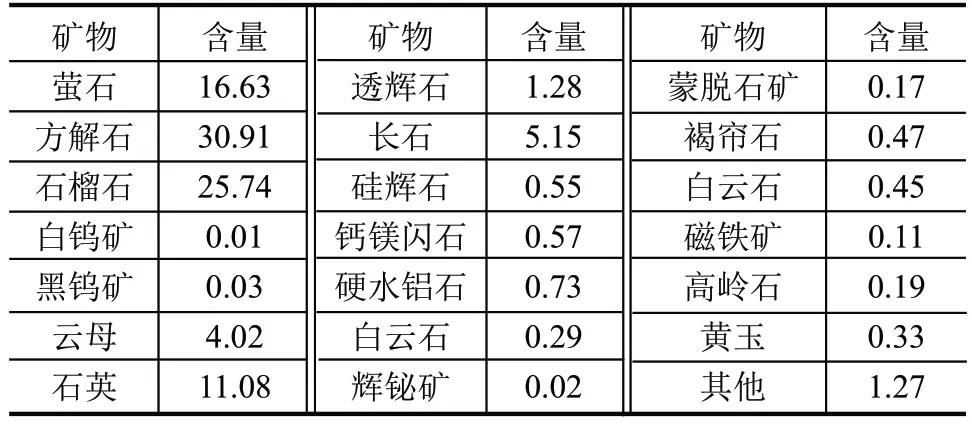

试验矿样来源于湖南某选厂浮钨尾矿,该矿样主要矿物组分及含量、钙化学物相分析结果、解离度分析结果分别见表1、表2、表3。

表1 试样主要矿物的组成及含量分析结果(单位:%)

表2 试样钙化学物相分析结果 (单位:%)

表3 试样解离度分析结果 (单位:%)

由表1至表3可知,该矿石可回收的有用组分为萤石(CaF2品位16.63%),主要脉石矿物为方解石、石榴石、石英、长石及云母等,其中方解石含量达30.91%,石榴石含量达25.74%。矿石中钙主要赋存于萤石、石榴石和方解石中,三者之和达到96.86%,在细度为-200目占77.08%条件下,该矿样萤石单体解离度为90.90%,且多为富连生体。综上所述,该矿石属典型的复杂高碳酸钙型萤石矿,萤石与方解石和含钙石榴石等脉石矿物分离难度大。

2 试验与结果分析

2.1 粗选条件试验

萤石给矿(浮钨尾矿)矿浆中残余大量硝酸铅、GYB等浮选药剂,Pb2+等金属离子会活化矿浆中的硅质脉石和碳酸钙,GYB等螯合剂会影响泡沫的表面张力和起泡特性,导致萤石浮选过程中脉石难以选择性抑制。本文通过盐酸选择性剥离萤石及脉石矿物表面吸附的残留药剂,露出新鲜矿物表面,从而达到活化萤石的目的,同时协同CYP-01耐低温捕收剂及酸化水玻璃强化萤石粗选,实现萤石高效富集回收。粗选分别进行了盐酸用量试验、捕收剂CYP-01用量试验。粗选条件试验流程见图1。

图1 粗选试验流程

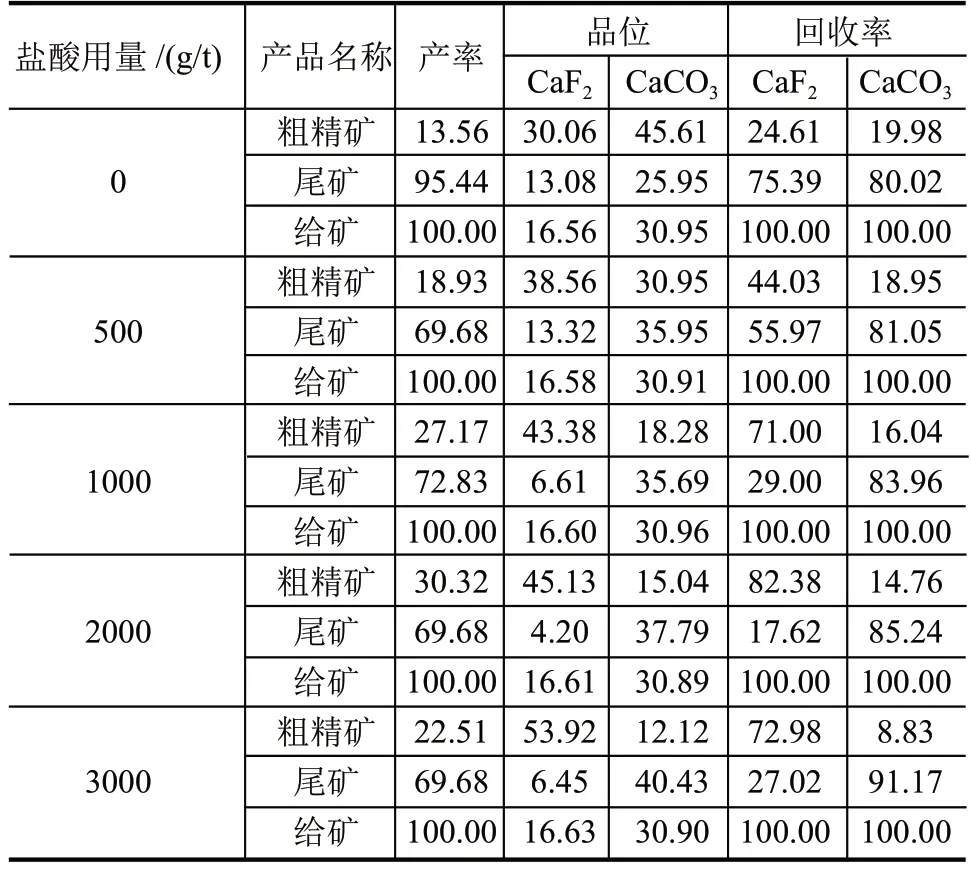

2.1.1 盐酸用量条件试验

试验基于化学浸蚀原理[9-10],借助盐酸浸蚀解析出矿物表面残余药剂,改善或恢复矿物表面活性,起到“活化”萤石的作用;并利用盐酸浸蚀强化萤石与方解石表面吸附的捕收剂解析差异性,以及酸化水玻璃在萤石与方解石矿物表面吸附差异性,从而选择性抑制含钙脉石矿物,提高萤石选矿指标。粗选药剂制度:CYP-01捕收剂用量600g/t,酸化水玻璃(硫酸和水玻璃按1∶3配置)用量750g/t,盐酸用量条件试验结果见表4。

表4 盐酸用量试验结果 (单位:%)

由表4可知,粗选不加盐酸时,萤石矿物表面残余药剂未得到有效剥离,萤石仍被强烈抑制,粗精矿中萤石回收率很低而碳酸钙含量很高;粗选加盐酸后,随着盐酸用量增加,萤石品位及回收率均得到大幅提升,而碳酸钙含量逐渐下降。当盐酸用量为2000g/t时,可获得产率30.32%、CaF2品位45.13%、CaCO3含量15.04%,萤石回收率82.38%的粗精矿,继续增加盐酸用量,粗精矿产率及萤石回收率下降。综合考虑,盐酸最佳用量为2000g/t。

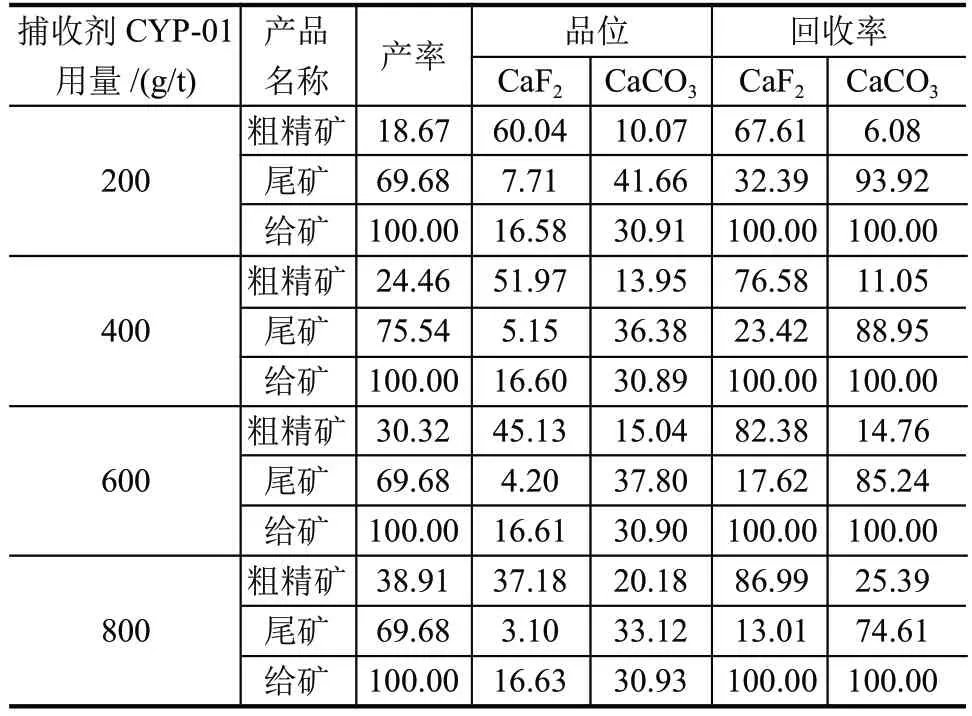

2.1.2 捕收剂CYP-01用量条件试验

传统脂肪酸类萤石捕收剂存在缺陷[11],本试验采用的CYP-01萤石捕收剂含有羧基、羟基、氨基等多种活性官能团,具有分散溶解性好、耐低温、捕收能力强、选择性好等优异性能[12],能实现萤石低温高效浮选。粗选盐酸用量2000g/t,酸化水玻璃用量750g/t,捕收剂CYP-01用量条件试验结果见表5。

表5 CYP-01捕收剂用量试验结果 (单位:%)

由表5可知,随着捕收剂CYP-01用量增加,粗精矿产率增加,CaF2品位逐步降低,回收率逐步升高,CaCO3品位和回收率逐步升高。综合考虑,捕收剂CYP-01最佳用量为600g/t,此时可获得产率30.32%、CaF2品位45.13%、 CaCO3含量15.04%、回收率82.38%的粗精矿。

2.2 萤石精选试验

萤石粗选实现了萤石的高效富集回收,且有效脱除了碳酸钙,使粗精矿中碳酸钙含量降低至15%左右。由于该矿石组分复杂,不仅含有大量方解石,还含有石榴石等脉石矿物,粗精矿中方解石、石榴石等脉石矿物含量仍很高,为了实现萤石与含钙脉石有效分离,进行了不同药剂制度下萤石精选试验。精选试验结果见表6。

表6 不同浮选pH值条件下的精选试验结果 (单位:%)

由表6可知,采用酸性区(盐酸+水玻璃)抑钙、碱性区(碳酸钠+酸化水玻璃)抑硅的复杂脉石分步抑制工艺获得的技术指标最优,可获得作业产率30.95%、CaF2品位96.23%、CaCO3含量1.16%、萤石作业回收率65.57%的精矿,实现了萤石与脉石矿物的高效分离。

针对精选作业萤石与脉石矿物的分离,多采用同步抑制工艺[13-14],本研究开发的复杂脉石分步抑制工艺是基于胶体化学原理[15],利用硅酸胶体在不同溶液pH值体系下与硅酸盐矿物、方解石及萤石的吸附强弱差异(在碱性条件下硅酸胶体在界面的吸附强弱顺序为:硅酸盐矿物>方解石>萤石;在酸性条件下硅酸胶体在界面的吸附强弱顺序为:方解石>硅酸盐矿物>萤石),通过不同溶液pH值实现硅酸胶体分子量和结构的定向调控,从而达到萤石与方解石及硅酸盐等脉石矿物的高效分离。该工艺有效解决了萤石精选过程中硅酸盐脉石与含钙脉石交互影响难题,大幅提高精选过程中萤石与复杂脉石矿物的分离效率。

2.3 全流程闭路试验

在最优的粗选及精选条件基础上进行了全流程闭路试验。试验流程见图2,试验结果见表7。

图2 全流程闭路试验流程

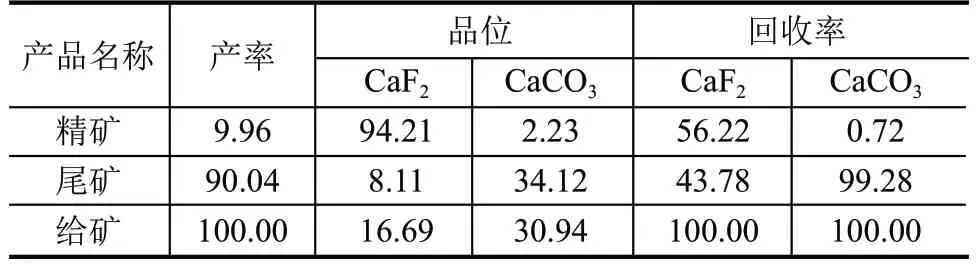

表7 全流程闭路试验结果 (单位:%)

由表7可知,全流程闭路试验可获得产率9.96%、CaF2品位94.21%、回收率56.22%的萤石精矿,实现了伴生萤石资源的高效回收。

2.4 工业试验

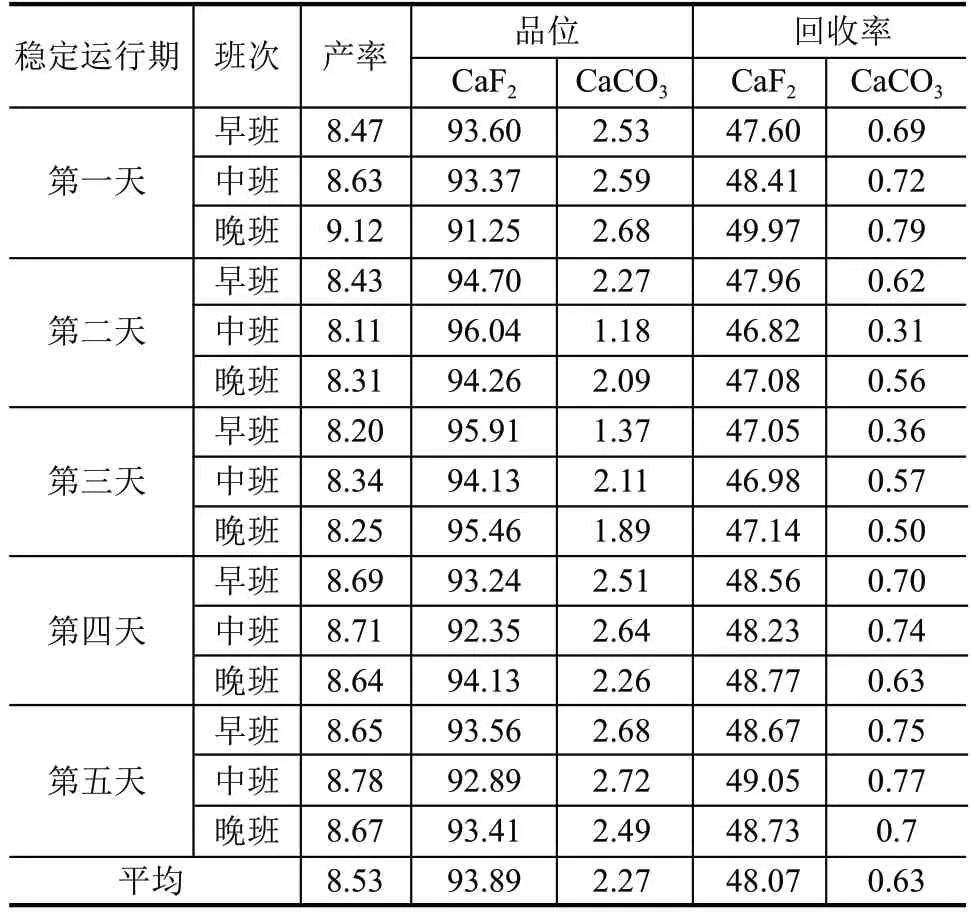

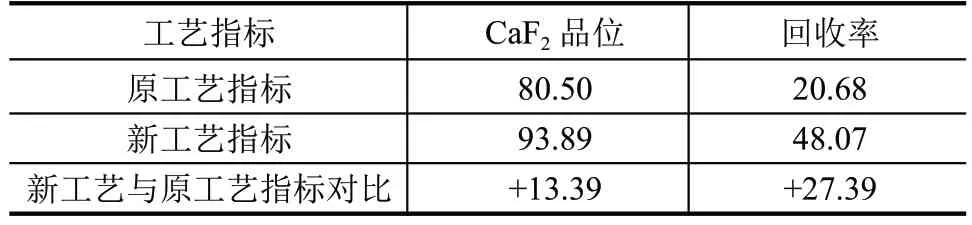

基于实验室取得的良好试验指标,采用研发的萤石回收新工艺进行了工业试验。工业试验稳定运行期连续5天各班获得的实际萤石精矿指标见表8,萤石回收新工艺工业试验指标与选厂原工艺生产指标对比见表9。

表8 工业试验萤石精矿指标统计结果 (单位:%)

表9 新工艺与原工艺萤石精矿指标对比(单位:%)

由表8至表9可知,工业试验稳定运行期连续5天各班获得的平均精矿指标为:萤石精矿产率8.53%、CaF2品位93.89%、回收率48.07%。与原工艺生产指标相比,精矿品位提高13.39%,萤石回收率提高27.39%。可见,采用研发的复杂高碳酸钙型伴生萤石回收新工艺,极大提高了萤石精矿技术指标,实现了伴生萤石资源的高效综合回收。

3 结论

(1)该矿石CaF2品位16.63%,主要脉石矿物为方解石、石榴石、石英、长石及云母等,其中方解石含量达30.91%,石榴石含量达25.74%,属典型的复杂高碳酸钙型伴生萤石矿。

(2)针对复杂高碳酸钙型伴生萤石矿,采用新工艺,获得产率9.96%、CaF2品位94.21%、回收率56.22%的萤石精矿指标;工业试验稳定运行期可获得产率8.53%、CaF2品位93.89%、回收率48.07%的萤石精矿指标,与原工艺生产指标相比,精矿品位提高13.39%,萤石回收率提高27.39%,实现了伴生萤石资源的高效综合回收。