聚双环戊二烯发动机罩结构优化设计

2023-11-06陈鑫唐悦徐浩刘伟哲

陈鑫, 唐悦, 徐浩, 刘伟哲

(1. 吉林大学 汽车仿真与控制国家重点实验室,吉林 长春 130025;2. 河北师范大学 职业技术学院, 河北 石家庄 050024)

汽车轻量化是世界汽车重要发展趋势之一,采用轻质材料是实现轻量化的重要手段。聚双环戊二烯(PDCPD)是一种高性能的热固性塑料,属于环境友好型绿色高分子聚合物。PDCPD材料因具有密度小、高抗冲击性能、高耐热性能等优点,得以应用在车身覆盖件结构上。Camboa A.等人以钢、铝为发动机罩外板材料,PDCPD为内板材料,对比分析不同厚度组合钢铝外板后,得到了符合刚度和轻量化要求的最佳发动机罩结构[1]。孙晓林等人根据拓扑优化结果完成对商用车PDCPD顶盖的结构设计,并通过虚拟仿真技术进行全面分析与优化,在保证性能的基础上取得了30%以上的轻量化效果[2]。张瑞俊等人改进了某PDCPD商用车导流罩,通过刚度与强度仿真分析验证改进后PDCPD导流罩的性能满足服役要求,并与原SMC(片状模塑料)导流罩相比减重43%[3]。谭明峰等设计了内有钢制骨架、外有PDCPD蒙皮的发动机罩结构,试验验证了结构的有效性,同时实现整体减重30%[4]。

从现有文献来看,PDCPD材料可以实现较好的工程实际应用,能够满足性能要求并达到轻量化的目的。然而,这些研究多是在产品试验和仿真结果基础上的结构改进,未见基于PDCPD材料属性的结构优化设计方法与流程。结构优化设计是轻量化的重要手段之一,若是将结构优化与PDCPD材料相结合,共同应用到车身结构覆盖件的研究中,能在发挥PDCPD材料优点的同时,最大程度实现轻量化与结构性能提升。

结合PDCPD独特的材料物理属性,本文综合应用结构优化方法针对某轿车发动机罩进行轻量化设计。首先在锁闩工况、正弯工况、侧弯工况和扭转工况这四种常用工况下,对原始钢制发动机罩进行性能分析,基于PDCPD力学性能试验获得的参数,通过等刚度等强度计算设计出基本符合性能要求的PDCPD发动机罩,再通过拓扑优化-形貌优化-多目标参数优化的设计流程,实现PDCPD发动机罩的结构优化。最后对原始钢制发动机罩与优化后PDCPD发动机罩进行性能对比分析,验证了结构优化方法应用于PDCPD车身结构覆盖件的可行性。

1 基于等刚等强计算的模型建立

1.1 原始钢制发动机罩总成性能分析

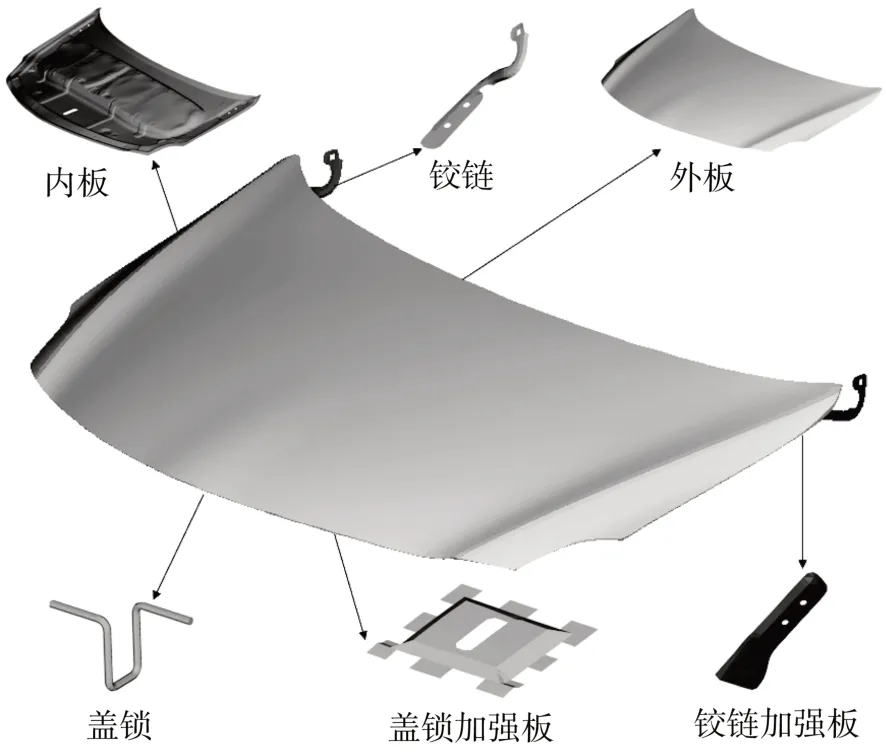

对某轿车钢制发动机罩总成有限元模型进行研究,其主要组成零件如下:外板、内板、铰链、盖锁、铰链加强板和盖锁加强板。盖锁采用六面体单元,其他零件采用四边形壳单元,使用三角形壳单元进行必要过渡,各零件之间通过网格节点建立刚性连接。有限元模型如图1所示。各部件所采用的材料及性能如表1所示。选取锁闩工况、正弯工况、侧弯工况和扭转工况这4个常用工况来评价发动机罩总成的静刚度。设置好相应约束后,通过OptiStruct求解器进行性能与模态分析,结合载荷条件计算可得结果如表2所示。

表1 钢制发动机罩总成各零件材料参数Tab.1 Material parameters of each part of steel hood assembly

表2 钢制发动机罩总成部分性能指标Tab.2 Some performance specifications of steel hood assembly

图1 钢制发动机罩总成模型Fig.1 Steel hood assembly model

1.2 PDCPD发动机罩模型建立

1.2.1 材料性能试验

考虑到PDCPD作为高分子聚合物,其性能受催化剂与制备工艺影响[5],所以在模型建立前,需要进行性能试验以获得后续等刚度等强度计算所需的准确的材料参数。

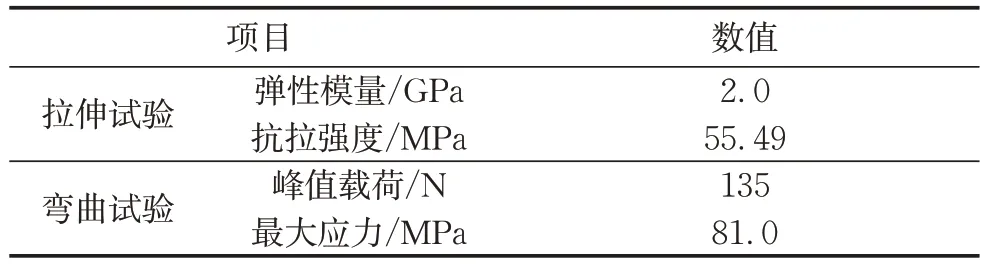

根据国家标准《塑料拉伸性能的测定》(GB/T 1040.1-2018)以及《塑料 弯曲性能的测定》(GB/T 9341-2008),分别制备PDCPD标准拉伸、弯曲试样,并进行标准拉伸与弯曲试验。获得PDCPD部分力学性能参数如表3所示。

表3 PDCPD力学性能测试数据Tab.3 PDCPD mechanical properties test data

1.2.2 等刚度等强度计算

考虑到PDCPD发动机罩内外板可以分别通过反应注射成型技术(RIM)一次成型,再粘接而成[6],所以取消发动机罩总成中的铰链加强板和盖锁加强板,铰链和盖锁以嵌件的形式与内板连接,在注射成型的过程中与PDCPD内板一体成型,以提高生产效率。为防止嵌件位置出现缩痕、应力集中等缺陷,在内板上安装加强板的相应区域设置局部加厚。同时,PDCPD材料产品不像钢材那样具有相对固定的厚度标准,这意味着板料厚度具有更大的设计空间与灵活度。

参考文献[7]中的等弯曲刚度和等强度理论计算,采用式(1)~式(2)进行估计板料厚度与质量关系:

式中:m1与m2分别为材料替换前与替换后质量;ρ1与ρ2分别为原始材料密度与替换材料密度,分别为7.85×10-9t·mm-3与1.03×10-9t·mm-3;E1与E2分别为原始材料弹性模量与替换材料弹性模量,即194GPa与2GPa,σ1与σ2分别为原始材料屈服强度与替换材料屈服强度,即170.72MPa与55.49MPa。

根据式(1)~式(2)求得在获得同等力学性能的条件下DC03与PDCPD厚度比与质量比如表4。由表可知,在保证同等弯曲刚度与强度时,理论上PDCPD材料的厚度应为DC03厚度的4.59倍,可以实现减重40%。

表4 等弯曲刚度和等强度下材料厚度与质量比Tab.4 Material thickness to mass ratio at equal bending stiffness and equal strength

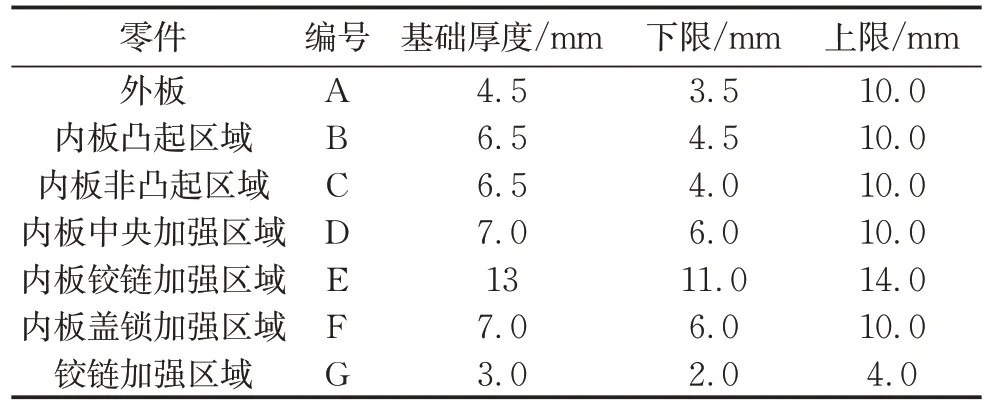

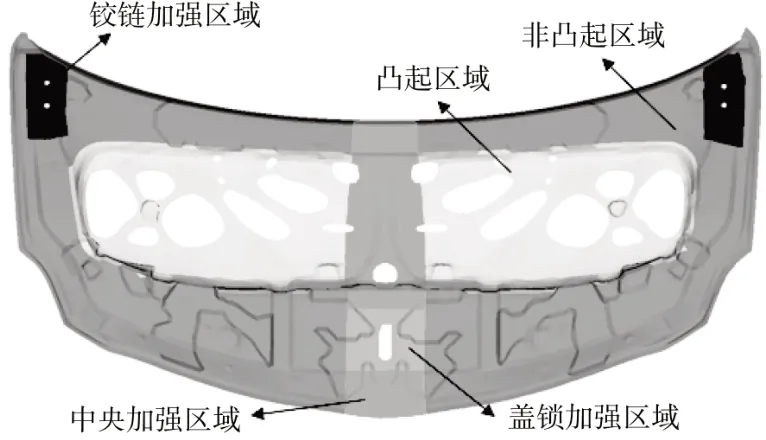

结合表1与表4进行各零件厚度计算,并根据PDCPD材料属性做适当调整,初步设定V1-PDCPD发动机罩总成各零件相应的材料和属性如表5所示。据此建立V1-PDCPD发动机罩总成模型。图2为V1-PDCPD发动机罩内板结构。

表5 V1-PDCPD发动机罩总成各零件材料参数Tab.5 Material parameters of each part of V1-PDCPD hood assembly

图2 V1-PDCPD发动机罩内板Fig.2 V1-PDCPD bonnet inner panel

1.3 性能分析与初步改进

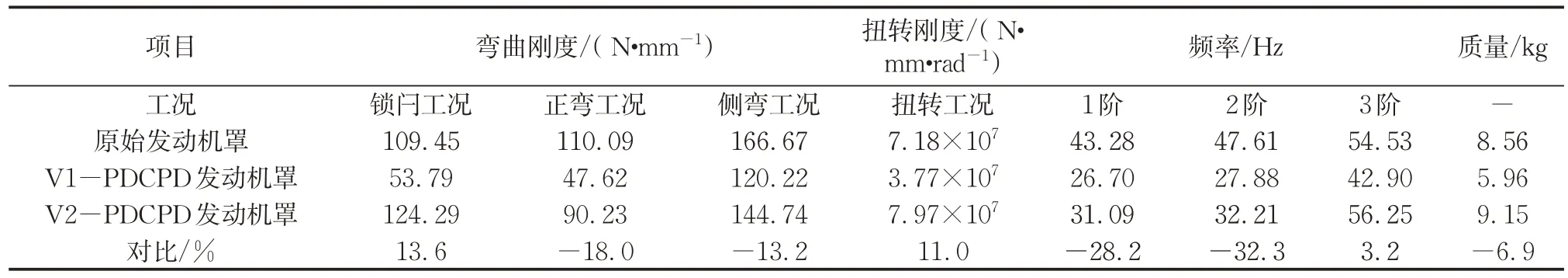

作为发动机保护和碰撞时行人保护的重要覆盖件,使用PDCPD材料替换钢材后发动机罩静刚度应有所上升。此外,对于固有频率,发动机罩最近的激励源为发动机,轿车发动机激振频率约为24~26Hz,为保证发动机罩的使用可靠性,一般要求错开载荷激振频率2Hz以上,故发动机罩低阶固有频率应高于28Hz[8]。由于在计算各零件厚度时对模型进行了简化,通过计算值建立的V1-PDCPD发动机罩性能与理论值可能有较大差异。并且通过性能分析可知,与原始钢制发动机罩相比,V1-PDCPD发动机罩虽然减重明显,但静刚度与固有模态频率均大幅降低,不满足力学性能要求。所以再次对内板结构进行调整,考虑到V1-PDCPD锁闩工况与正弯工况下发动机罩刚度下降幅度较大,将内板左右对称方向上的中央区域设置局部增厚。通过多次尝试计算,确定发动机罩总成各零件厚度如表6所示。此时的V2-PDCPD发动机罩与钢制发动机罩性能相差不大,与原始钢制发动机罩和V1-PDCPD发动机罩性能对比如表7所示。其内板结构如图3所示。

表6 V2-PDCPD发动机罩总成各零件厚度Tab.6 Thickness of different parts of V2-PDCPD engine cover

表7 V2-PDCPD发动机罩与原始发动机罩性能对比Tab.7 Performance comparison between V2-PDCPD hood and original hood

图3 V2-PDCPD发动机罩内板结构Fig.3 V2-PDCPD bonnet inner panel

由表7可知,与原始钢制发动机罩相比,V2-PDCPD发动机罩锁闩工况下弯曲刚度、扭转工况下扭转刚度有所提升,正弯工况和侧弯工况下的弯曲刚度、固有频率以及轻量化效果有所降低。与V1-PDCPD相比,各项性能均得到相应提升,但质量也有所上升。为达到轻量化目标,后续优化设计将以V2-PDCPD发动机罩为基础,通过结构优化方法达到力学性能与轻量化要求。

2 结构优化

考虑到发动机罩内外板结构功能不同,后续优化设计将以内板结构为主要研究对象,而对发动机罩总成进行性能评价。在概念设计阶段,拓扑优化能够求得最佳材料分布与传力途径,形貌优化能够在维持结构拓扑关系不变的条件下求出最优加强肋分布。参数优化即尺寸优化,应用于详细设计阶段,是指对尺寸参数进行优化从而实现轻量化的方法[9]。基于此,首先对内板结构进行拓扑优化,以得到最优材料分布。在此基础上再进行形貌优化,得到性能最优的加强筋形状与布置。在内板结构大致确定后,最后通过灵敏度分析筛选厚度改变对发动机罩性能影响较大的主要零件,并使用多目标参数优化方法对主要零件和区域板厚进行优化,以实现性能提升与轻量化效果。

2.1 拓扑优化

为同时满足多个工况下的要求,采用包括多个工况下的刚度以及模态工况下的固有频率在内的多目标优化方法,由折衷规划法结合平均频率法得到多目标拓扑优化模型如下:

式中:ρ为单元密度;w为所占权重;wk为第k个工况所占权重;Ck(ρ)为第k个工况柔度函数;Λ(ρ)为平均频率;Cmaxk、Cmink分别为第k个工况柔度函数的最大值、最小值,锁闩工况下其值分别为1 053 N·mm、165 N·mm;正弯工况下分别为371 N·mm、64 N·mm;侧弯工况下分别为116 N·mm、31 N·mm;扭转工况下分别为575 N·mm、100 N·mm。Λmax是优化后平均频率函数的最大值,为36.62Hz、Λmin是优化后平均频率函数的最小值,为20.30Hz。

通过几何平均法求解权重向量,得到4个工况所占权重,分别为0.31,0.11,0.13,0.13;模态工况所占权重为0.32,其中1、2、3阶频率所占权重分别为0.16,0.10,0.06。以单元密度作为设计变量;各工况下最大位移点的位移小于原结构的位移为约束条件;各工况下柔度最小、频率最大为组合优化目标函数,对前文设计的V2-PDCPD发动机罩内板区域材料分布进行拓扑分析,得到V3-PDCPD发动机罩内板,如图4所示。

图4 拓扑优化结果Fig.4 Results of topology optimization

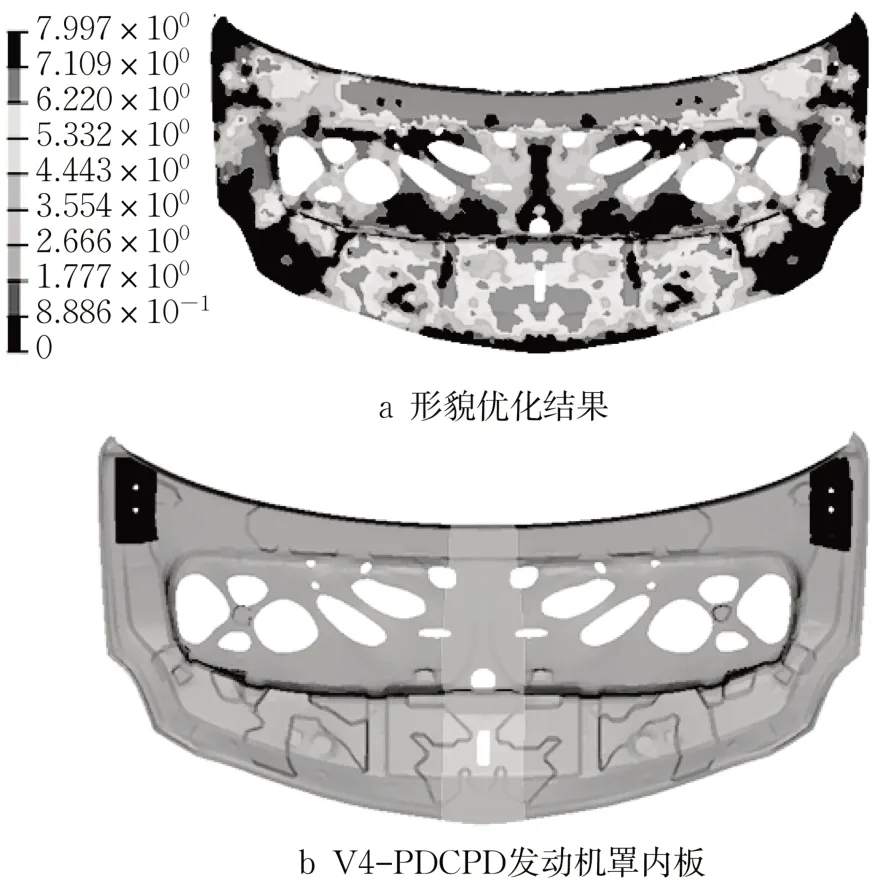

2.2 形貌优化

以V3-PDCPD发动机罩为设计模型,将内板所有区域定义为设计区域,定义好起筋角度与最大高度后进行形貌优化分析,由分析结果可得设计区域内节点扰动明显,存在明显的利于提升结构力学性能的凸起结构,以此为依据对结构进行改进,得到V4-PDCPD发动机罩内板。形貌分析结果以及V4发动机罩内板结构如图5所示。

图5 形貌优化结果Fig.5 Results of morphology optimization

2.3 多目标参数优化

2.3.1 灵敏度分析

对发动机罩进行多目标优化时,由于内板已分为较多区域,为降低计算成本,得到理想的优化结果,首先对各区域板厚进行灵敏度分析,研究各区域板厚对发动机罩性能的影响程度和规律。

输出V4-PDCPD发动机罩有限元模型到ABAQUS中,重新定义材料和属性、边界条件和施加载荷。重新划分后的内板区域如图6所示。Isight中的DOE模块可以进行参数的灵敏度分析,常见的试验方法有正交试验设计、中心组合设计、拉丁超立方设计与最优拉丁超立方设计等,试验方法的选取直接影响到仿真结果的可信度。在Isight中定义设计变量和水平范围如表8所示,考虑到发动机罩内板划分区域较多,即因子数较多,同时为使各区域板厚有更大的取样区间,选用最优拉丁超立方设计方法,定义样本点为50,以静刚度各工况下最大位移最小、发动机罩质量最小、发动机罩前三阶固有频率最大为响应目标进行灵敏度分析。

表8 设计变量与水平范围Tab.8 Design variables and horizontal ranges

图6 内板区域划分Fig.6 Inner panel area division

经过Isight数据处理得到各因子板厚灵敏度结果,图7反映了各因子对不同响应的贡献率大小,图中因子编号如表8所示。黑色代表对响应负贡献,灰色代表对响应正贡献。由于试验设计时是以各工况下最大位移、前三阶固有频率与质量为响应函数,所以图7 a、b、c、d中黑色代表对刚度正贡献,灰色代表对刚度负贡献;e、f、g中黑色代表对前3阶固有频率负贡献,灰色代表正贡献;h中黑色代表对质量负贡献,灰色代表正贡献。主效应指因子处于某水平,试验中各响应的均值连线,通过方差分析得主效应如图8所示,图中每一段曲线都代表某个因子的厚度对响应的影响趋势与规律,曲线斜率小于零表示负效应,大于零表示正效应,斜率绝对值越大(曲线越陡)表示效应越明显,因子编号参考表8所示。

图7 各零件厚度对各响应的贡献率Fig.7 Contribution rate of each component thickness to each response

由图7与图8可知,锁闩工况和正弯工况下,各因子贡献度大小排序均为:C>F>A>D>B>G>E, C因子即内板非凸起区域的厚度改变对弯曲刚度正贡献最高,意味着增加该区域厚度能有效提升发动机罩刚度;侧弯工况下,各因子贡献度大小排序为:G>C>A>D>F>E>B, G因子即铰链加强区域的厚度改变对弯曲刚度正贡献最高,增加该区域厚度发动机罩刚度上升;扭转工况下,各因子贡献度大小排序为:G>C>D>A>E>F>B, G因子即铰链加强区域的厚度改变对扭转刚度正贡献最高,随着该区域厚度增加发动机罩刚度上升。

对于前3阶固有频率,各因子贡献度大小排序分别为:C>B>A>D>G>E>F、C>B>D>A>G>E>F、C>A>B>D>G>F>E,C因子即内板非凸起区域的厚度改变对前3阶固有频率影响最大,其余B、A、D因子即内板凸起区域、外板与内板中央加强区域影响也较大,随着这些区域厚度增加前3阶固有频率也增加;对于发动机罩质量,各因子贡献度大小排序分别为A>C>B>D>G>E>F,A因子即外板厚度改变对质量影响最大,其余C、B、D即内板非凸起区域、内板凸起区域与内板中央加强区域影响也较大,随着这些区域厚度增加发动机罩质量上升。

结合以上分析,综合考虑发动机罩的力学性能和轻量化效果,为减少优化变量提高优化效率,提高近似模型的拟合程度,选取外板、内板凸起区域、内板非凸起区域、内板中央加强区域和铰链厚度作为最后的优化变量。

2.3.2 多目标优化分析

首先通过响应面法建立近似模型。分别使用1、2、3、4阶多项式建立响应面模型中的多项式函数,在进行拟合精度评价指标的计算分析后,选定使用4阶多项式拟合响应面模型。NSGA-Ⅱ是常用的多目标优化算法之一,具有探索性能好、求解速度快的优点[10]。本文建立基于响应面模型的多目标优化流程,选用NSGA-Ⅱ多目标优化算法进行求解。

设置外板、内板凸起区域、内板非凸起区域、内板中央加强区域和铰链厚度的板厚为输入变量,各工况下的最大位移小于V4-PDCPD发动机罩相应位移、前三阶固有频率大于V4-PDCPD发动机罩相应频率为约束条件,发动机罩整体质量最小、前三阶固有频率最大、静刚度分析中各工况下的最大位移最小为目标。设置种群40,代数200,交叉率0.9,共计8 000次迭代计算。结合加工工艺要求,经过近似模型的分析计算,确定优化后零件及内板各区域板厚为:外板3.5mm、内板凸起区域5.0mm、内板非凸起区域7.0mm、内板中央加强区域8.5mm、铰链厚度4.0mm。

将优化得到的各零件和内板各区域板厚输入到V4-PDCPD发动机罩总成模型中得到V5-PDCPD发动机罩总成模型。

3 性能对比与分析

对发动机罩总成模型进行性能分析和模态分析,得到V5-PDCPD发动机罩与原始钢制发动机罩以及优化过程中各级PDCPD发动机罩性能对比如表9所示。

表9 V5-PDCPD与原始钢制发动机罩性能对比Tab.9 Performance comparison between V5-PDCPD and original steel bonnet

由表中数据可得,在经过针对材料分布的拓扑优化、针对加强筋结构的形貌优化以及针对零件板厚的多目标参数优化后,V5-PDCPD发动机罩与原始钢制发动机罩相比,减重7.94%,在锁闩工况,正弯工况,侧弯工况下,其弯曲刚度分别提升57.04%,7.92%,36.08%;在扭转工况下,其扭转刚度提升46.24%;而前2阶固有频率分别降低25.83%,29.85%,第3阶固有频率略微提高,为0.31%,但均高于28Hz,仍满足避开共振区间的要求。

4 结论

(1)通过对PDCPD的力学性能试验获得了部分材料参数,采用等刚度等强度计算—拓扑优化—形貌优化—多目标参数优化的改进设计方法与流程,实现某发动机罩总成结构的优化提升。

(2)优化后的PDCPD发动机罩在多种工况下的各项力学性能均得到显著提升,并实现了较好的轻量化效果。

(3)优化结果充分证明了PDCPD应用于车身覆盖件的优势,采用的车身覆盖件结构优化方法与流程,同样适用于其他PDCPD车身覆盖件的优化设计,具有较好的工程实际参考意义。

作者贡献声明:

陈 鑫:指导论文写作,修改论文;

唐 悦:辅助分析,写作论文;

徐 浩:进行仿真分析;

刘伟哲:设计、指导论文写作。