基于改进对抗网络与自适应数据对齐的转辙机故障诊断研究

2023-11-06郑启明姚新文陈光武王小敏

郑启明,姚新文,陈光武,王小敏,3,江 磊

(1.西南交通大学 信息科学与技术学院,四川 成都 611756;2.甘肃省高原交通信息工程及控制重点实验室,甘肃 兰州 730070;3.四川省列车运行控制技术工程研究中心,四川 成都 611756)

转辙机作为铁路信号系统中的无冗余执行单元,因常年工作在室外环境,其故障发生频率同比其他铁路信号设备相对较高,是运营维护工作的重心之一。集中监测系统(CMS)实时采集转辙机牵引道岔转换过程的表示电路与动作电流信号,并通过提取动作电流特征值与预设阈值比较实现转辙机故障报警,然后借助人工经验分析动作电流曲线实现故障确诊。随着CMS的广泛应用和智能技术的发展,为转辙机运维从周期修结合故障修的方式向状态修转变提供了可行条件,基于CMS监测数据的智能诊断方法正成为该领域的研究热点。

近年来,结合转辙机动作电流监测数据,相关学者开展了转辙机故障智能诊断算法研究,并取得了一定进展[1-13],大体上可分为基于机器学习和基于深度学习两类方法。2016年,王瑞峰等[2]将灰色关联分析和神经网络相结合,提出灰色神经网络转辙机故障诊断方法,其特征值由统计分析总结,在非均衡小样本场景下可能存在一定偏差。2020年,孔令刚等[3]提出一种基于概率神经网络(PNN)与改进的粒子群算法(PSO)相结合的道岔故障诊断方法,以主成分分析法降维时频域的统计量与小波系数作为故障特征,再利用投票机制表决3个PSO-PNN分类器的故障诊断结果,该方法相比文献[2]容错性更强,但网络结构复杂。文献[2-3]在故障特征提取部分工作依赖统计特征与传统智能算法,对数据质量要求高。随着深度学习在图像特征表示和分类方面的突出表现,基于深度学习的转辙机故障诊断方法得到了广泛关注。如文献[4]提出一种基于深度自编码器的转辙机故障诊断算法,其利用深度学习自编码器与人工经验识别未知故障,并借助集合监控模型实现故障诊断,不依赖统计特征实现特征提取。文献[5]针对现场转辙机设备故障样本不易获取的难点,提出一种利用仿真数据训练CNN深度网络实现故障诊断的方法,该方法所需的大量训练数据基于建模仿真,故障诊断性能与仿真数据的建模效果关联密切。文献[6]利用CNN卷积神经网络提取一定维度的转辙机故障特征,并作为GRU门控循环单元的输入从而实现转辙机故障诊断,该方法结合了卷积神经网络和循环神经网络的优势,但同时也继承了GRU网络可能发生的梯度消失现象。2021年,文献[7]提出一种基于改进深度森林网络和案例推理的分层故障诊断模型,虽然网络结构比文献[4-6]更加复杂,但借助集成网络的优势提升了故障诊断效果。

上述基于数据驱动的智能诊断算法普遍对转辙机故障数据需求量大,且忽略了故障数据的类别不均衡特性对诊断算法的不利影响。虽然CMS监测系统记录了转辙机动作电流的大量监测数据,但这些监测数据呈现以下三个特点:

(1)故障样本量稀少。因转辙机自身的高可靠性及高可用性,特别是现场的周期修运用条件下其故障发生的绝对概率低,绝大部分监测数据均为正常样本。

(2)故障样本类别不均衡。受运用环境、设备质量水平以及运营维护等因素影响,部分故障类型的发生率较高,导致不同故障类别的样本量差异大。

(3)监测数据长度不一。因转辙机类型不同、运营服役性状差异及监测系统研制厂家不同,导致转辙机动作电流的监测数据长度差异大。

对于现场监测数据的前两个特点,现有的方法通常采用数据重抽样或引入仿真数据的手段进行数据增强,但重抽样或仿真的数据模式与分布空间高度重合,易引发机器学习的过拟合。对于监测数据长短不一的问题,通常采用数据填充或截断到某一长度来对齐监测数据,而这种数据硬填充或硬截断的对齐方式破坏了监测数据的曲线模式特征,一定程度上影响了诊断效果。上述的转辙机监测数据特点不利于现有智能诊断算法的现场实际应用。

对此,本文针对转辙机监测数据的实际特点,提出一种基于改进生成对抗网络(ACGAN)和自适应数据对齐的转辙机故障诊断方法。首先借鉴生成对抗网络博弈学习数据分布特征的思路,改进了ACGAN网络的目标函数,并采用生成器迭代强化判别器的辅助分类器,可充分学习动作电流曲线的模式特征,仅需少量真实故障数据即完成了模型训练并借此实现故障诊断。其次,针对转辙机监测数据长短不一的问题,设计一种自适应数据压缩方法,在实现数据自动对齐的同时能够最大限度地保留监测曲线的模式特征,避免以往硬填充或硬截断的对齐方式对模式特征的破坏,有效提升了故障诊断准确率。最后,以ZDJ9型电动转辙机的真实监测数据为例进行实验验证并与相关诊断方法进行比较。结果表明,本文方法借助生成对抗数据增强和优化的目标函数,在非均衡和小样本故障数据集下能够充分学习转辙机动作电流曲线的模式特征,故障诊断准确率高。采用自适应压缩数据对齐后,强化了电流曲线的模式特征,进一步提升了故障诊断准确率。因此,本文方法符合转辙机监测数据的现场特点和需求,具有较好的工程应用潜力。

1 转辙机动作电流及故障模式分析

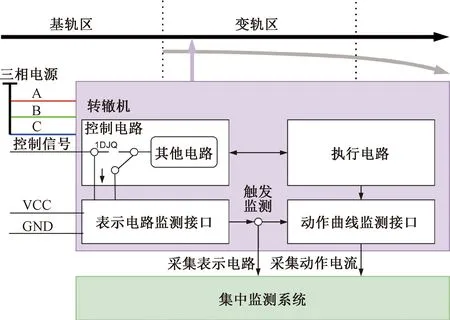

转辙机内部电路可以分为控制电路与执行电路。收到变轨控制信号后,继电器吸起,表示线路电平转换,触发执行电路开始工作,同时也触发动作曲线监测接口采集动作曲线数据。转辙机转换完成后,一启动继电器(1DQJ)释放,动作曲线采集完成并传送至集中监测系统,其结构见图1。

图1 道岔转辙机及集中监测系统结构框图

转辙机动作曲线记录了该转辙机的完整执行过程,其电流曲线与功率曲线反映了转辙机的变轨阻力与工作时间,曲线平滑或波动映射了转辙机的服役性状。基于这一特性,通过观察转辙机动作曲线模式即可大致判断其故障类型及原因,因此转辙机的动作曲线模式亦是判定其健康状态的重要依据之一。

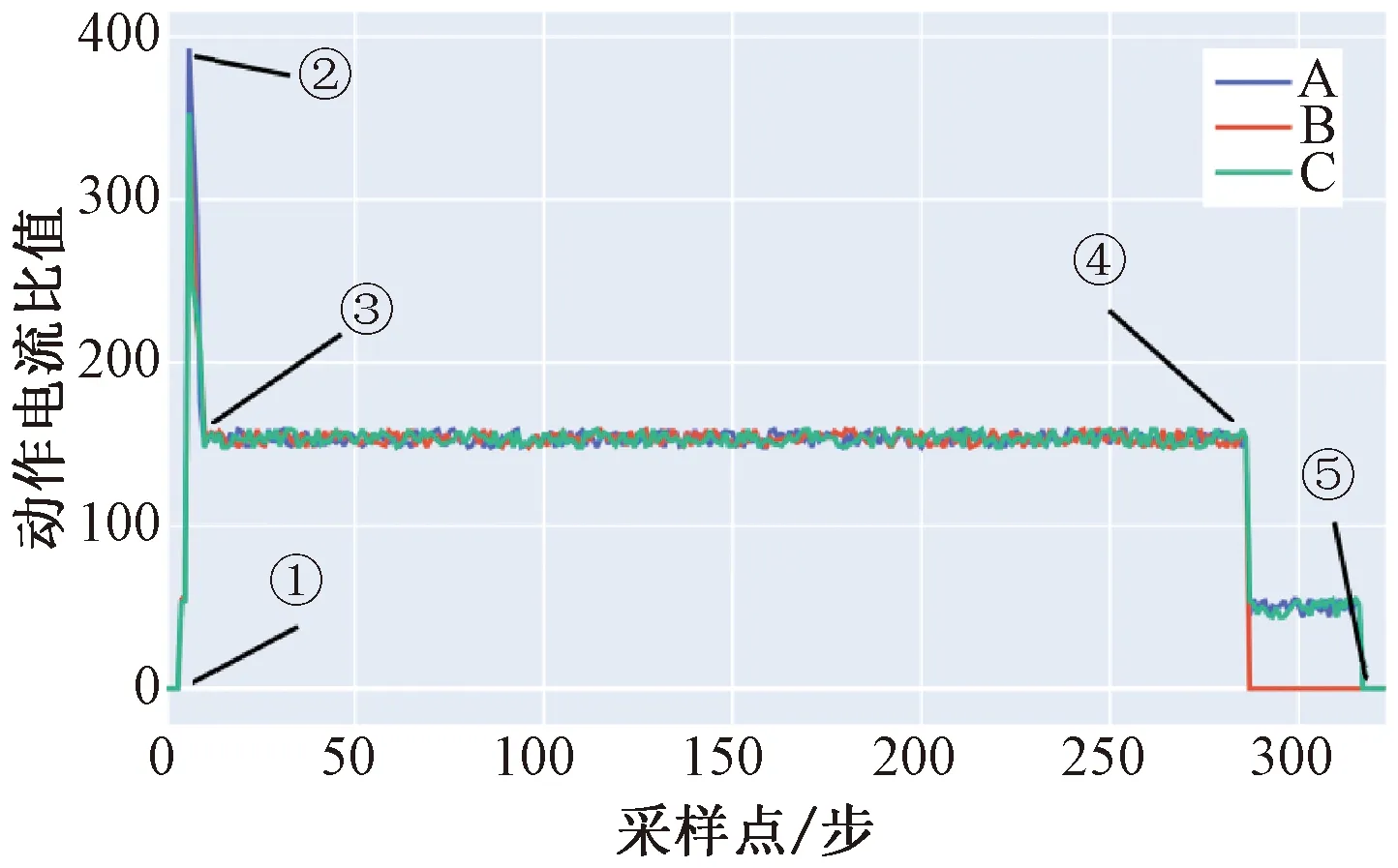

图2展示了转辙机的一条标准动作曲线,记录了A、B、C三相工作电流的变化趋势。图中①表示1DQJ继电器吸起,转辙机开始工作,动作电流开始记录;②表示转辙机根据控制信号确定转换方向,并启动电机,此时电流达到波峰;③、④之间电流呈现平缓区域,此时处于道岔变轨过程中;④、⑤之间,转辙机变轨结束,此时1DQJ开始缓放,根据转辙机变轨方向不同,B相电流或C相电流为0,其他两项电流保持在0.4 A左右,呈小台阶状;⑤之后,1DQJ完全释放,转辙机工作流程结束,停止动作曲线采集。根据上述过程可以看出,动作曲线能够反映出转辙机的变轨过程,以及电机启动摩擦力、转换过程阻力、变轨时间等服役状态,可用来帮助诊断转辙机故障原因。

图2 转辙机标准动作电流曲线示例

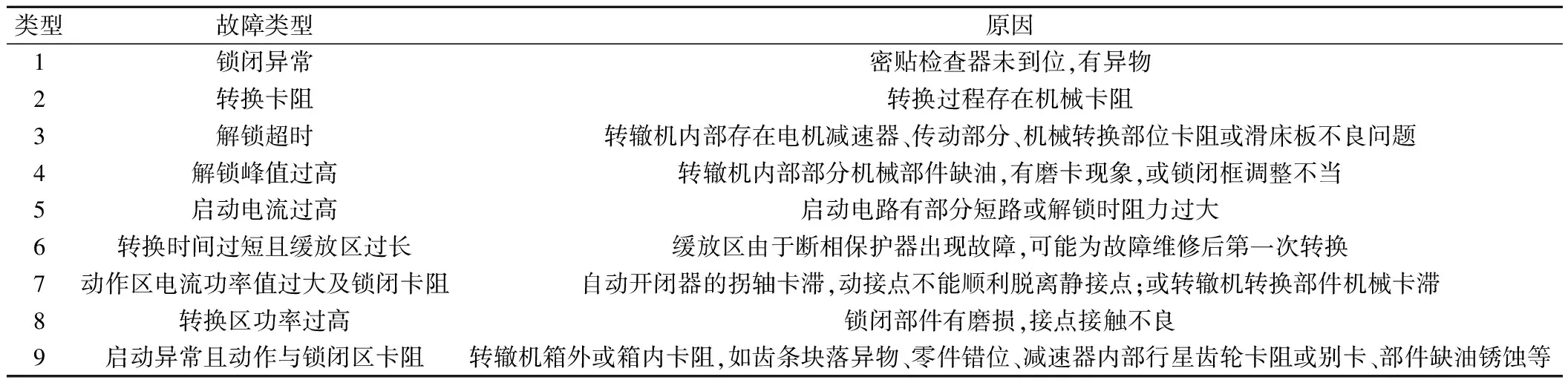

为了进一步阐述动作曲线与转辙机服役状态(故障模式)之间的关联,图3中分别列举了9种常见的异常动作曲线(power曲线表示转辙机动作时的功率),每种异常动作曲线对应的故障类型及原因分析如表1所示。为叙述方便,将正常动作曲线记为类型0。

表1 异常动作曲线类型及原因分析

图3 常见异常动作曲线

2 基于改进ACGAN与自适应数据对齐的故障诊断模型

生成对抗网络(GAN)在数据增强领域具有重要的地位,该网络通常由生成器G(·)和判别器D(·)两个关联网络结构组成。G(·)根据随机噪声z~PZ(z)生成假样本G(z),其中PZ(z)为z的概率分布;而D(·)判别真实数据x~Pdata(x)与G(z)为真假的概率,Pdata(x)为真实样本的概率分布。经过多轮交替迭代博弈后pTrue(D(G(z)))≈pTrue(D(x)),此时G(z)与x分布相似,又因为z具备分布空间上的随机性,从而得到以假乱真又各具差异的生成数据。

针对转辙机的非均衡和小样本故障数据的模型训练和诊断问题,本文在辅助分类生成对抗网络 (ACGAN)[14]基础上,提出深度网络模型并设计了新的损失函数。所设计的转辙机故障诊断新模型主要由三部分构成:①转辙机动作曲线的自适应数据对齐;②基于改进ACGAN目标函数的故障特征学习;③基于改进ACGAN判别器网络的故障诊断机制。

2.1 转辙机动作曲线的自适应数据对齐

转辙机因型号不同或运营服役状态差异,其动作电流数据通常在83~177个数据点之间变化。由于数据长短不一,无法直接通过机器学习卷积层提取其数据特征,既有方法通常采用补全或截断的方式进行数据长度对齐,但这种“硬操作”人为破坏了转辙机动作曲线的模式特征,降低了智能方法的诊断精度。为解决这一问题,本节主要讨论针对转辙机动作曲线这一数据形式的自适应定长压缩方法,自适应实现转辙机动作曲线的数据对齐预处理,且能够保留动作曲线的原有模式特征,有利于提升智能诊断效果。

转辙机动作曲线是由动作电流采样值构成的时间序列集合,本文将其看作特殊的二维矩阵,采用图像处理领域经典的Cubic插值算法实现对动作曲线的自适应压缩。根据Cubic插值原理,假设转辙机动作电流是一条连续可微曲线,其任意分段为小区间f(ω)

f(ω)=aω3+bω2+cω+d

(1)

式中:ω∈[0,1]为动作电流分段区间的两端,那么区间参数可表示为

(2)

基于上述原理,对于任意一条转辙机动作电流采样后的n维离散动作曲线时间序列x=(x1,x2,…,xn),n表示动作曲线的最大采样点数,本文将其自适应对齐为m维时间序列y=(y1,y2,…,ym),m为期望的时间序列长度。这里以yj|j∈[1,m]逼近xk|k∈[1,n],且k=nj/m。此时推导出yj的插值参数为

(3)

式中:采用x0=x1,xk+i|k+i>n=xn,i∈{1,2}准则处理边界问题。那么yj处逼近数值为

yj=ajω3+bjω2+cjω+dj

(4)

式中:ω=nj/m。为提高故障诊断准确率,将max(x)与n并入归一化后的y中,记为y+,以保留x的最大功率及动作转换时长,则y+=[y,max(x),n]。

2.2 基于改进ACGAN目标函数的转辙机故障诊断模型

本文提出的故障诊断模型是在ACGAN模型[14]范式的基础上,针对转辙机监测数据形式与自适应数据对齐后数据构成,重新设计了生成器网络模型与判别器网络模型,模型参数如表2与表3所示。针对转辙机动作曲线的故障数据小样本和不均衡问题,以优化故障诊断精确率为导向重构原始ACGAN[14]网络的损失函数,强化网络模型对小样本数据故障特征的学习能力。该模型在数据增强训练阶段,利用生成对抗网络交替迭代训练生成器与判别器的框架,在生成器训练阶段强化生成数据的拟真性,在判别器训练阶段弱化模型生成数据对辅助分类器的影响,从两个方面提高模型对真实数据故障模式特征的学习效果。

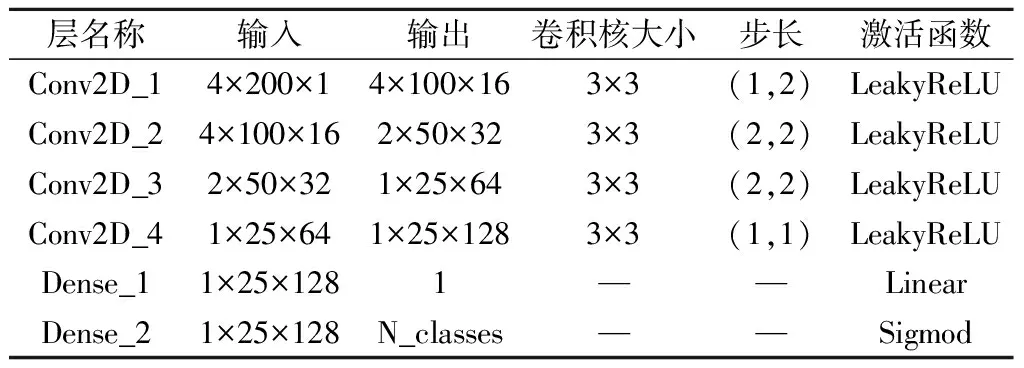

表2 本文判别器网络模型参数

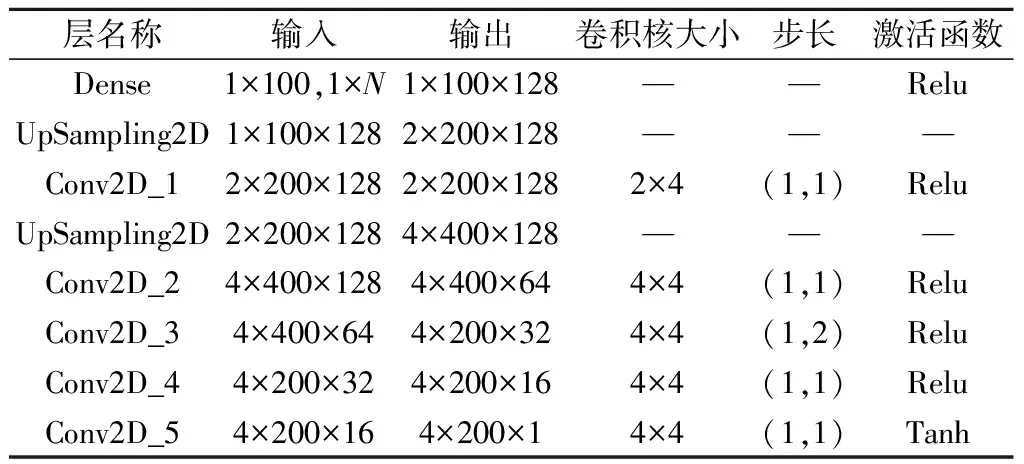

表3 本文生成器网络模型参数

为方便计算,本文设定经过自适应数据对齐后动作曲线y+的长度为200,同时,动作曲线包含A相电流、B相电流、C相电流以及功率值4个维度,则本文提出模型的判别器网络输入维度为[4×200×1],该模型参数如表2所示。改进ACGAN模型判别器遵循的目标为:①尽可能区分真实故障数据与生成故障数据;②优先学习真实故障数据的模式特征,以生成故障数据做辅助训练。根据表2建立判别器函数D(·),其损失函数分为两个部分,分别为

E[lnP(S=fake|Xfake)]+

0.5×E[lnP(C=c|Xreal)]+

0.5×E[lnP(C=c|Xfake)]}

(5)

E[lnP(S=fake|Xfake)]+

E[lnP(C=c|Xreal)]}

(6)

式中:E为数学期望;C=c|X为当真样本或假样本时判断类别正确的概率;P为概率;S=real/Xreal为判别器判别数据为真的概率;S=fake|Xfake为判别器判别数据为假的概率。

结合式(5)、式(6),得出改进ACGAN网络判别器的LD为

LD=pLD1+(1-p)LD2

(7)

式中:p为在训练过程的单次迭代中将LD1作为判别器损失函数的概率,(1-p)为将LD2作为判别器损失函数的概率。LD根据p交替采用LD1和LD2作为损失函数,以改进ACGAN网络训练前期未成形的生成故障数据对辅助分类器的负面影响,加强辅助分类器对真实数据的分类精度,实现快速收敛。

本文改进ACGAN模型生成器遵循的目标为:①生成符合故障模式特征的仿真转辙机动作曲线,使得判别器无法区分真假动作曲线;②优先保证判别器对生成数据的分类精确,其次保证判别器对真实数据的分类精确。生成器模型参数如表3所示,其损失函数同样分为以下两个部分

E[lnP(C=c|Xfake)]-

0.5×E[lnP(S=real|Xreal)]-

0.5×E[lnP(S=fake|Xfake)]}

(8)

E[lnP(C=c|Xfake)]-

E[lnP(S=fake|Xfake)]}

(9)

结合式(8)、式(9),得到改进ACGAN模型生成器的损失函数LG为

LG=pLG1+(1-p)LG2

(10)

式中:p为训练过程的单次迭代中,将LG1作为生成器损失函数的概率,即生成器训练过程中对真实数据的分类精度纳入损失估计的概率,(1-p)为采用LG2作为生成器损失函数的概率。

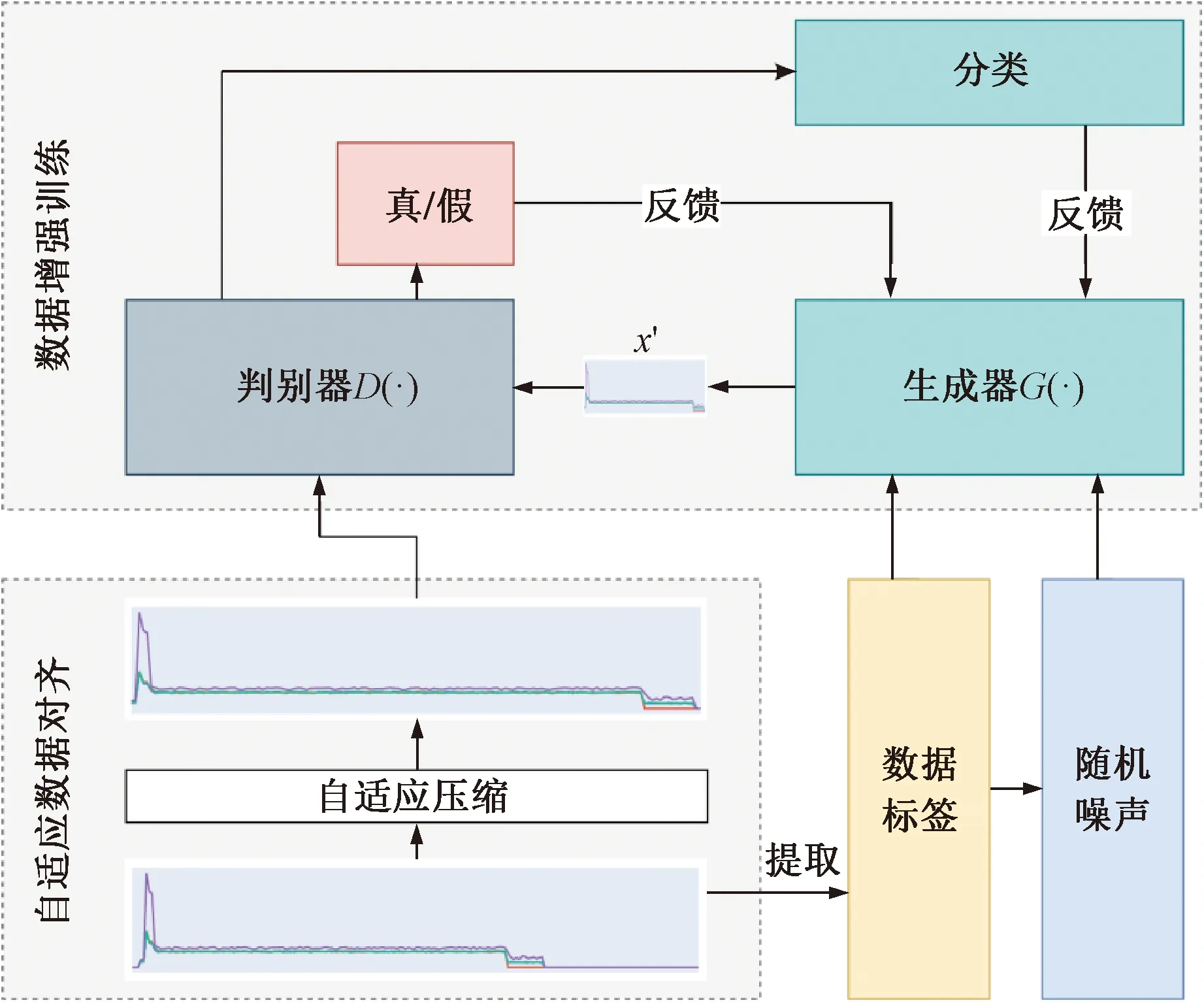

本文提出的改进ACGAN网络的转辙机故障诊断模型训练流程见图4,训练目标为判别器网络尽可能地学习小样本非平衡故障数据的模式特征,具体步骤如下:

图4 基于改进ACGAN与自适应数据对齐的转辙机故障诊断模型训练流程

Step1通过式(3)与式(4)对训练数据做自适应数据对齐预处理,初始化D(·)和G(·)。

Step2固化D(·)参数,训练G(·)并更新其参数。

生成随机数ρ∈(0,1),生成随机噪声z∈R100,打乱y+顺序并提取标签c∈[0,N-1],其中N为样本总数。

(1)生成假动作曲线,通过判别器判别真假与分类。

(11)

rD,cD=D(y+)

(12)

(13)

(2)计算生成器损失。

(14)

(3)反向传播梯度,优化生成器G(·),并更新参数。

Step3固化G(·)参数,训练,D(·),并更新其参数。

(1)重复Step2中(1)与Step2中(2)。

(2)计算判别器损失。

(15)

(3)反向传播梯度,优化判别器D(·),并更新参数。

Step4重复Step2与Step3,直至LG与LD共同收敛。

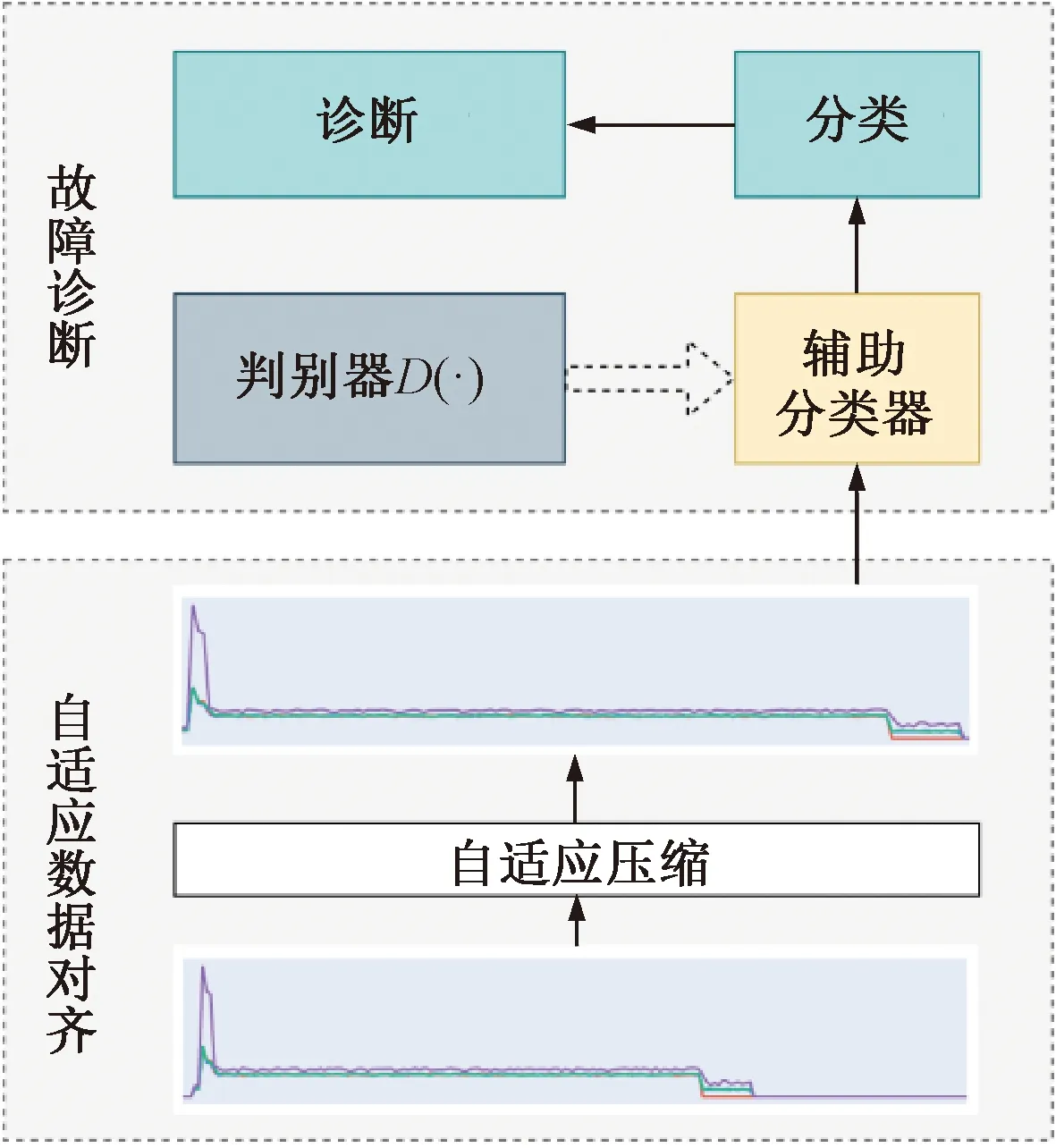

本文所提出的故障诊断方法是在判别器的基础上,借助全连接层与softmax激活函数实现分类器,对数据预处理后由判别器引出辅助分类器即可实现转辙机的故障诊断,其工作原理见图5,具体步骤如下:

图5 基于改进ACGAN与自适应数据对齐的转辙机故障诊断流程框图

Step1加载已训练好判别器D(·)的模型参数,通过自适应数据对齐实现对测试数据的预处理。

Step2通过式(12)预测测试数据的类别。

Step3将式(12)中cD作为改进ACGAN网络辅助分类器对动作曲线的诊断结果。

3 实验验证及结果分析

3.1 实验数据

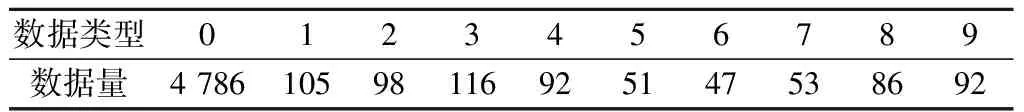

本文数据来自成都地铁四号线停车场内ZDJ9型电动转辙机采集的真实数据。整理出的9类常见故障类型所对应的异常数据如表1所示。将转辙机单次动作的三相电流监测曲线及功率曲线整理为4×t的二维时间序列,其中t表示动作曲线的采样点数。表4列举了训练数据集的分布情况。

表4 训练数据集分布

表4中监测数据的原始时间序列长度区间为[83,177],为方便深度网络构建,且尽可能保留原始动作曲线的模式特征,根据2.2小节所述,采用自适应压缩算法对转辙机动作曲线实现数据对齐。

3.2 动作曲线自适应压缩效果分析

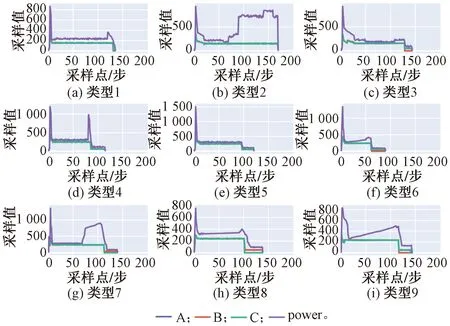

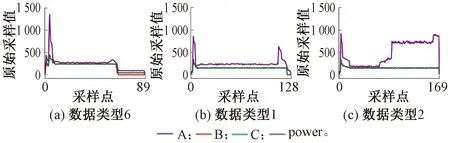

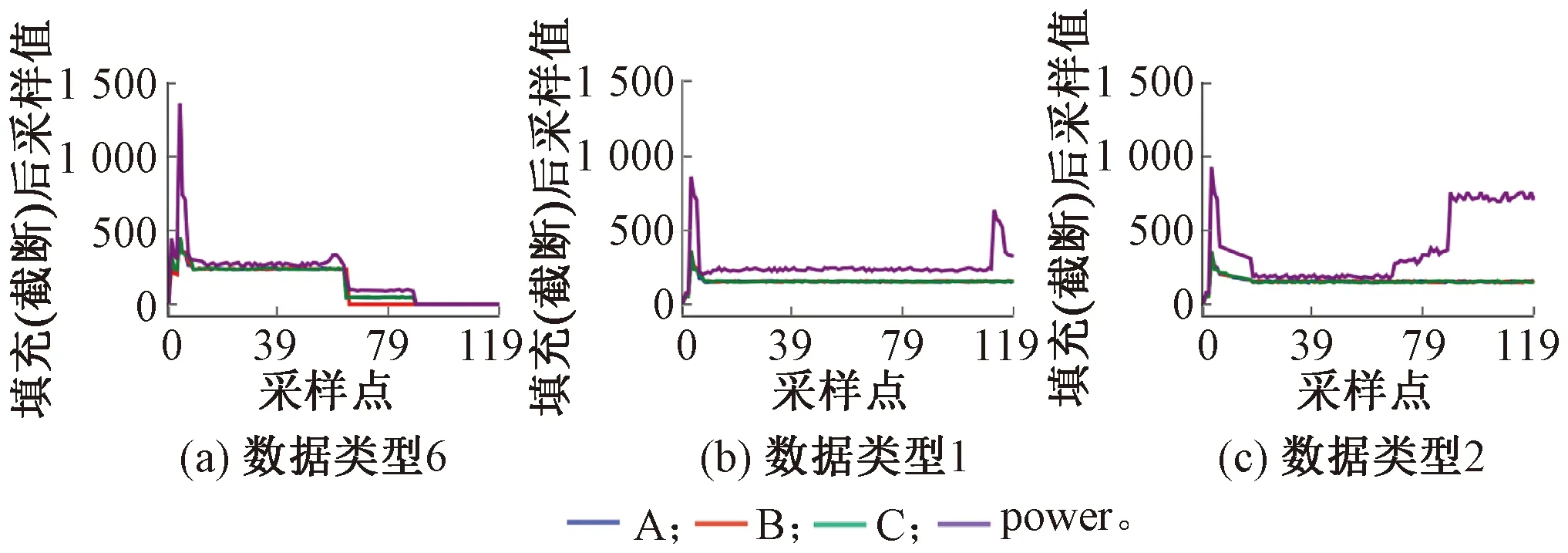

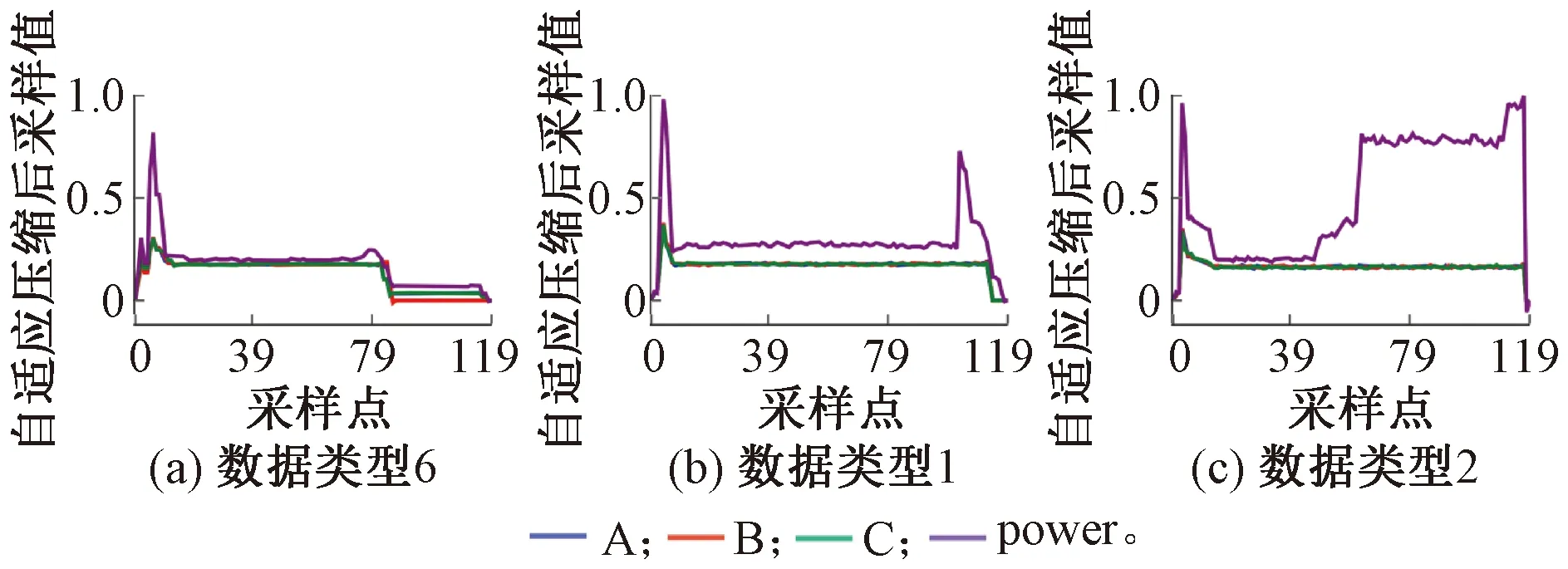

本文提出的故障诊断方法,首先通过自适应压缩重构转辙机动作曲线以实现数据对齐预处理。为分析不同数据对齐方法对原始转辙机动作曲线模式特征的影响情况,图6分别展示了原始动作曲线、经填充或截断处理后的动作曲线,以及通过自适应压缩重构后的动作曲线。图中A、B、C分别为ZDJ9型电动转辙机转换道岔时的三项驱动电流的监测数据曲线(也称为动作曲线)。

图6 原始动作曲线

图6~图8展示了3种不同数据类型的转辙机动作曲线,将数据对齐到120个采样点后其动作电流及功率曲线呈现的效果。其中,图6展示了不同长度的原始动作曲线;图7展示了经填充或截断预处理后的动作曲线;图8展示了经自适应对齐预处理后的动作曲线。以数据类型6为例,对于序列长度较短的数据,经过填充后其曲线的变化趋势与原始曲线相比有一定改变,而经自适应数据对齐后曲线变化趋势与原始曲线几乎一致。对于序列长度较长的曲线(如数据类型1和2),经过截断后其曲线变化模式与原始曲线有明显差异,而经自适应数据对齐后其数据长度成比例压缩。可以看出,采用自适应数据对齐处理后,能够有效保留原始曲线的模式特征,便于后续的故障诊断。

图7 填充或截断预处理后的动作曲线

图8 自适应数据对齐预处理后的动作曲线

3.3 模型训练与收敛效果分析

针对转辙机监测数据不均衡、故障样本量小的特点,本文分析改进ACGAN 网络相对于原始ACGAN网络[14]的模型训练情况与故障特征学习效果。改进ACGAN目标函数在生成器训练阶段强化生成数据的拟真性,在判别器训练阶段弱化模型生成数据对判别器的影响,旨在降低生成对抗网络训练初期的不确定性对最终故障诊断结果的潜在影响。式(7)与式(10)中,当p=1时,生成器与判别器损失函数与原始ACGAN网络一致;当p=0时,生成数据不参与判别器的训练,网络不易收敛。为提升故障诊断准确率,同时确保模型的稳定性,实验中设定p=0.5的折中方案。

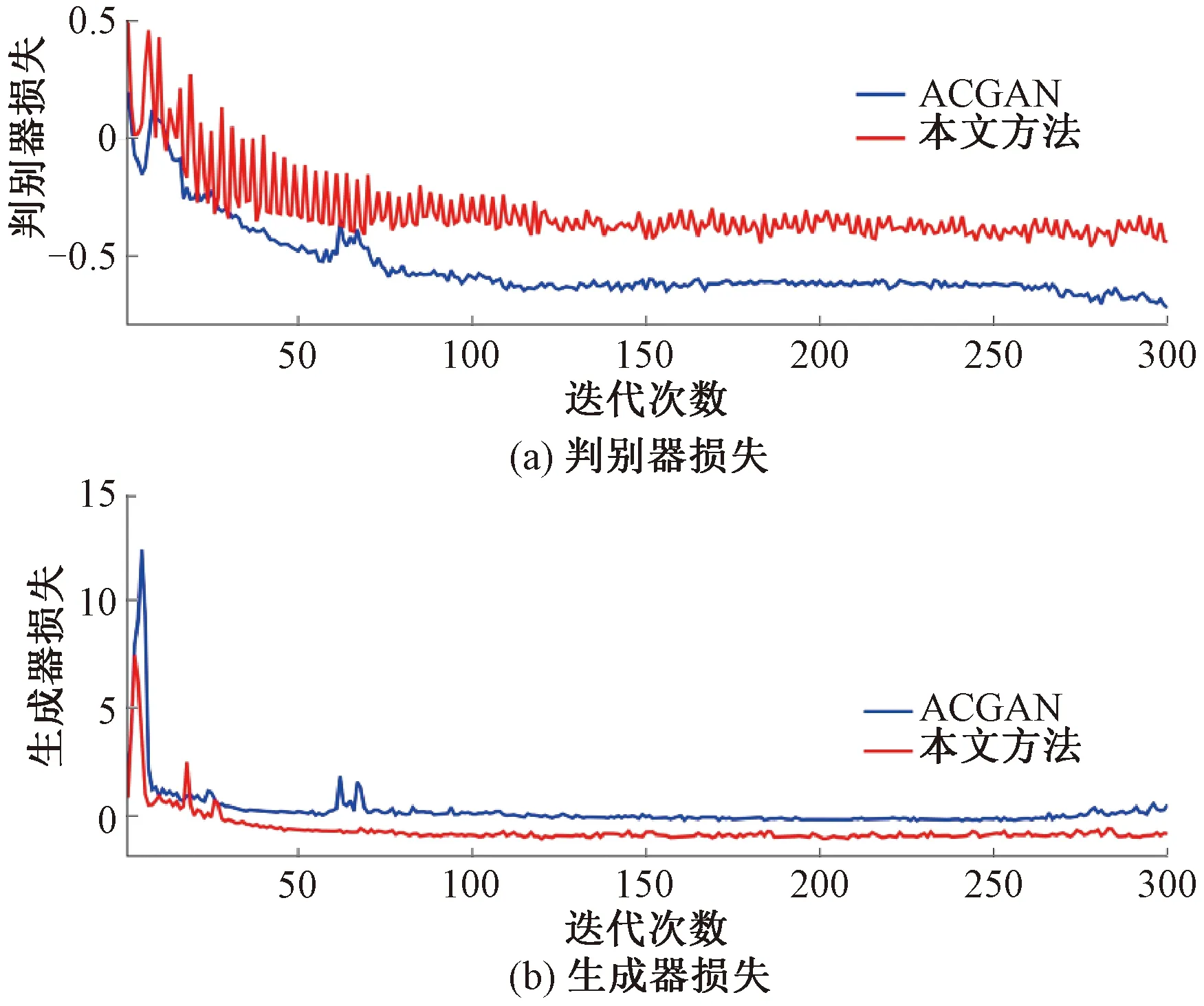

图9展示了本文改进ACGAN模型与原始网络模型的生成器与判别器网络的训练损失曲线。可以看出,本文改进生成器网络相比原始生成器网络更快收敛。改进判别器网络训练损失震荡收敛,表明LG1与LG2交替作用于训练阶段。此外,判别器收敛损失的绝对值相比原始网络更接近于0,说明改进后的判别器网络能够更有效地学习转辙机动作曲线的模式特征。

图9 生成器与判别器的损失曲线

为进一步分析本文改进模型损失函数对生成数据的影响,分别统计了改进ACGAN网络与原始ACGAN网络判别器对真实数据与生成数据的区分能力,见图10。

图10 真假样本判断为真概率分布

由图10可见,模型训练前期,判别器无法有效分辨真假样本,故而判定样本真假的概率均值接近0.5,处于盲猜阶段;约50轮后,判别器判定真实数据与生成数据为真的概率均值趋近于0.5,表明生成器网络已经逐步学习了动作曲线的模式特征,能够生成高质量的样本。由图10可知,改进ACGAN网络判别器区分真假样本的概率均值更趋近于0.5,表明改进ACGAN网络模型的生成数据真实性得到了加强,样本质量更好。

3.4 故障诊断效果分析

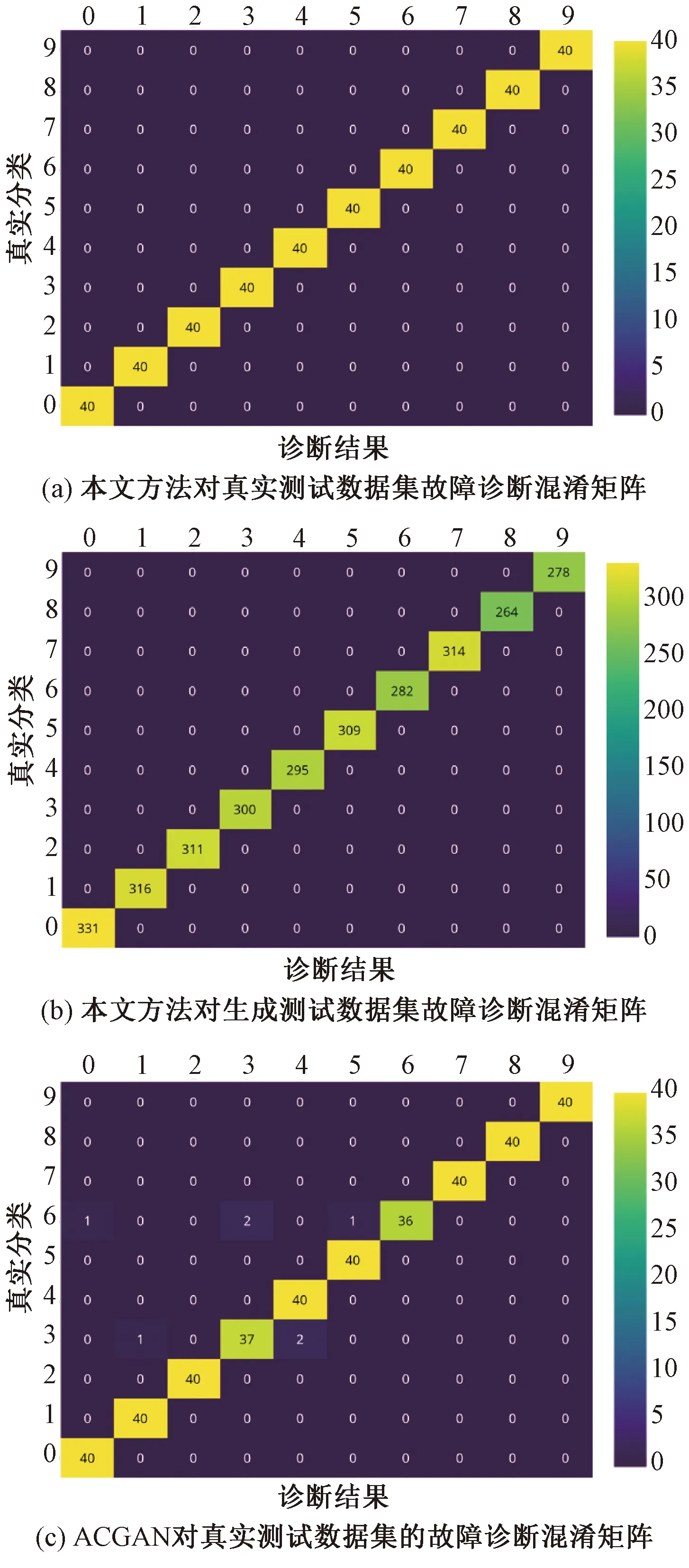

以小样本真实数据训练并测试本文提出的故障诊断方法,采用独立于训练数据集和验证数据集的真实测试数据集,并结合由随机噪声产生的生成测试数据集验证其故障诊断效果。其中,真实测试数据集整理出40条正常数据以及9类常见故障各40条数据,生成测试数据集包括3 000条随机标签的动作曲线数据,其诊断结果见图11。

图11 本文改进ACGAN网络与原始网络对小样本场景下测试数据集的故障诊断效果对比

图11中,纵坐标为实际数据标签,横坐标为辅助分类器的判别器,即为故障诊断结论。从图11(a)中看出,本文提出的改进模型对动作曲线的故障诊断标签与实际标签完全一致,相比较于图11(c),原始ACGAN网络对标签3和标签6的数据存在误诊断现象。为进一步验证改进模型的效果,采用生成数据比较两种模型学习非均衡小样本数据集中数据模式特征的能力。图11(d)表明,原始ACGAN网络欠拟合,针对生成测试数据集其故障诊断准确率为 90.47%,部分故障类型4的数据被错诊断为故障8,故障类型8的被分别诊断为故障4和故障5,错诊率为 10.72%。实验表明,在非均衡小样本数据集训练场景下,本文提出的模型能够更好地学习转辙机动作曲线的各类故障特征分布,故障诊断效果更优。

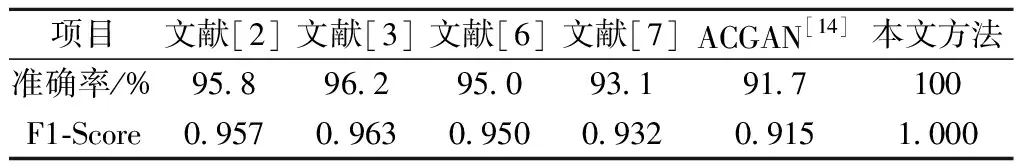

为进一步验证本文方法的故障诊断效果,将真实测试数据集与生成测试数据集进行混合,形成混合数据集,并与表5中的5个参考文献进行对比试验,结果如表5所示。由表5可以看出,在非均衡小样本数据集训练场景下,本文方法的准确率和F1-Score指标均最高,其诊断效果优势明显。

表5 各方法对混合测试数据集的故障诊断效果比较

由于现场收集的转辙机真实故障数据有限,实验中用于训练的数据只有47条至105条不等,用于测试的各类型真实故障数据只有40条,在此小规模测试集下,本文方法的故障诊断结果完全正确(正如表5中的100%准确率),不排除在更大规模测试集上其准确性会有所降低,但算法机理上对非均衡小样本故障数据的诊断准确率要比其他方法更高。

3.5 自适应数据对齐对诊断结果的影响

如2.2小节所述,采用自适应数据对齐预处理能够保留转辙机动作曲线的模式特征,理论上有助于后续的故障诊断。为进一步分析数据对齐方式对故障诊断的影响,采用数据填充与本文自适应对齐两种数据对齐方式进行数据预处理后训练模型实现诊断。因本文故障诊断主要针对非均衡小样本数据集,基于统计的准确率和F1-Score存在一定不足,故采用AUC指标[15-16]评估本文改进网络对真实数据集的分类效果,AUC指标越大越好。

AUC指标为本文故障诊断方法重复训练 10次网络模型后得到的平均值。采用自适应数据对齐预处理后的AUC指标为0.999,而传统数据填充对齐后AUC为0.932,表明采用自适应对齐预处理后的故障诊断效果更好,验证了自适应数据对齐的有效性。

4 结论

本文提出一种基于改进ACGAN与自适应数据对齐的转辙机故障诊断方法。受益于生成器与判别器的相互对抗迭代学习的优势,利用生成数据加强判别器网络的训练效果,仅借助少量非均衡训练数据使得改进ACGAN网络学习到各类常见故障的特征分布。同时,对数据长度不一的转辙机动作曲线,采用自适应数据对齐预处理后更有利于提升故障诊断效果。实验结果表明,对于非平衡小样本的转辙机现场监测数据诊断效果优良。由于本文方法针对的监测数据具备故障样本量小、故障样本不均衡和监测数据长度不一致等特点,更符合转辙机现场监测数据的实际情况,因此本文方法具有良好的工程应用价值,对于其他领域的非均衡小样本的故障诊断问题也具有一定的参考价值。未来将在更大的非均衡数据集下进一步检验本文方法的有效性。