流固耦合状态下煤矿井壁破损透水机理研究

2023-11-06薛维培姚直书荣传新

薛维培,申 磊,姚直书,程 桦,荣传新

(1.安徽理工大学 深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001;2.安徽理工大学 土木建筑学院,安徽 淮南 232001)

煤矿井筒是地面与井下联系的唯一通道,担负着运人、下料、通风等重任;而井壁作为井筒衬砌支护结构,主要筑壁材料是混凝土,占整个施工材料的97%以上,也就是说井筒的安全主要取决于井壁混凝土及其结构受力变形性能[1]。与地面混凝土结构相比,井壁服役于地下,受到承压地下水影响,且埋深越大地下水压越高。近年来,由承压地下水引起的井壁破损透水问题已成为影响矿井安全生产的主要隐患之一。王海等[2]针对西部富水砂层中井筒突水溃砂事件,认为施工裂纹给地下水渗流提供了通道,水中夹杂的泥砂在渗流过程中与混凝土裂纹摩擦进一步加速透水通道的形成与扩展。程桦等[3]针对安徽两淮矿区某钻井法凿井井筒发生的突水溃砂事件,制定了“注、冻、修、防”井筒综合治理方案。袁世冲等[4]以陕西榆林金鸡滩煤矿副斜井井壁破裂透水治理工程为例,分析了井壁破裂机理和水砂来源,给出了具体修复措施。吴璋等[5]针对冻结井筒频发的破损透水事件,指出解冻后竖向冻结钻孔导通含水层与隔水层之间水力联系,使高压地下水在井壁薄弱处发生涌水。P.Bukowski[6]针对波兰上西里西亚煤田发生的6 次井筒透水事件,给出了一种评估系统,用于对诱发井筒水害的风险源进行分类并及时评估井壁透水风险。可见井壁破损透水问题在国内外地下工程建设中较为普遍。因此,周晓敏等[7]开展了水压作用下井壁模型试验,初步厘清了深地服役环境中影响井壁承载能力的因素。Han Jihuan 等[8]针对疏松富水岩层中的井壁,提出了水力膨胀系数,建立了孔隙水压-多孔岩石-井壁相互作用分析模型。薛维培等[9]考虑地下水渗流对井壁受力影响的同时结合高强井壁混凝土脆性特征,基于流固耦合理论开展了井壁临界透水水压分析。张文[10]通过模型试验、数值模拟、理论解析等手段,获得了孔隙富水稳定岩层中单层斜井井壁受力与变形规律。然而,文献调研发现,考虑地下水压下流固耦合作用对井壁结构安全性影响的研究成果偏少,且集中在承载特性方面,关注井壁抵抗外界载荷的能力,缺乏对不同地下水压环境下井壁应力变形特性的研究,以及水压作用过程井壁透水通道形成及其演化规律的分析。

基于深部地层井壁破损透水问题愈发严重的工程现状,笔者采用模型试验与数值模拟相结合的方法,针对煤矿井壁破损透水全过程开展研究,明确水压力大小在井壁受力变形过程中的影响,厘清井壁内部裂纹发展规律及其声发射特征,以期为井壁透水前兆多元信息实时监测以及发布透水预警提供试验依据和理论基础。

1 研究思路与方案

利用相似理论设计模型试验进而从宏观层面分析井壁受力变形特征,对于其内部裂纹发展、透水通道形成、应力场演化等借助细观数值仿真技术进行研究。因此,笔者首先通过模型试验研究水压作用下井壁受力变形特性,并以模型试验为参照开展数值模拟,找出适用于对应工况下的数值计算合理参数,在此基础上开展不同水压作用下井壁破损透水数值分析。

课题组前期通过大量的试验研究发现钢筋对于井壁承载能力提高所发挥出的效果极小[11-13],且部分科研工作者在井壁流固耦合分析时均未考虑钢筋影响[14-16],因此,设计模型试验方案如下:采用混凝土材料浇筑井壁,混凝土强度等级为C70,配合比中水泥∶砂∶石∶硅粉∶矿渣∶减水剂∶水=1∶1.51∶2.67∶0.10∶0.21∶0.03∶0.35。共浇筑2 组模型试件,第1 组作为参照需对井壁进行密封处理,即在其外缘沿圆周方向均匀涂抹一层环氧树脂,再用纱布包裹,以此阻碍加载过程中流体直接作用在井壁上构成的流固耦合影响,用于不考虑地下水压影响分析;第2 组则无需进行密封处理,加载过程中流体直接作用在井壁上,贴合含水层段井壁服役工况。2 组模型试件尺寸相同,外径925 mm,内径704 mm,高度562.5 mm。模型试件经过精加工处理后放入专用加载装置内,该装置通过相关检验部门可行性评估,并获得国家发明专利授权[17]。模型试验开始时施加1 MPa 侧向荷载并维持0.5 h,检验加载装置是否漏液。确定加载装置密封性后侧向荷载以1 MPa 作为加载级逐级加载,每一级稳压600 s后采用YE2539 应变仪记录模型试件内外缘微应变值。加载过程中利用高强螺栓约束模型试件纵向变形,确保其处于平面应变状态,侧向荷载逐级施加直至模型试件破坏。试验时模型试件状态以及沿圆周平面展开后应变片分布效果如图1 所示,图中A1 表示应变片位置,其他同。

2 试验研究与数值验证

2.1 模型试验结果

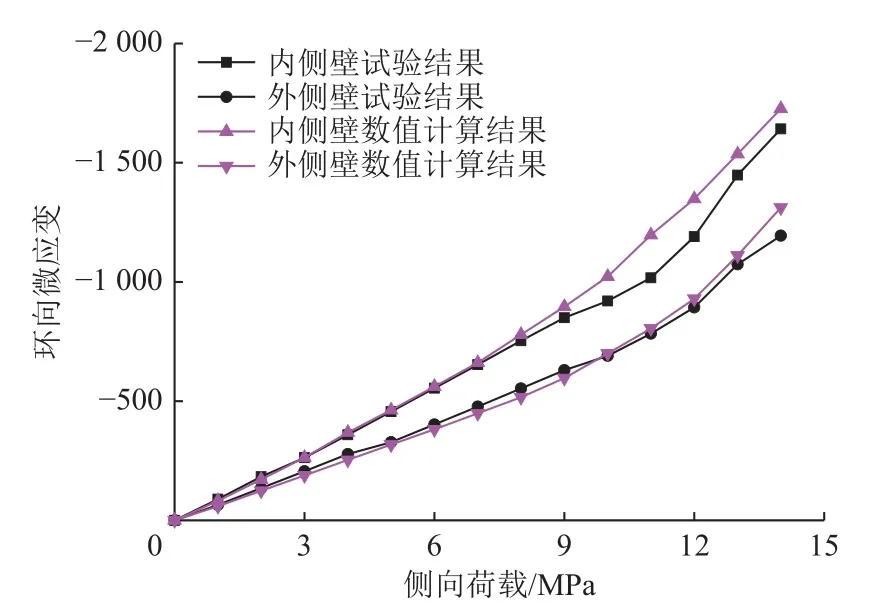

2 组模型试验测试结果的差异性主要体现在极限强度和变形能力方面,由于流体与井壁混凝土非直接接触,第1 组模型试件在加载过程中表现出较高的承载变形能力;由于加载过程中存在流固耦合效应导致第2 组模型试件承载变形能力降低。由此说明含水层段服役的井壁受地下水压影响较大,在其结构设计和运维阶段必须引起足够重视。图2 为侧向荷载分级加载作用下2 组模型试件内外缘环向应变曲线,对比发现第2 组模型试件屈服点位置提前出现,率先发生破坏,极限承载强度约是第1 组模型试件的83.33%,并且整体变形性能较差,脆性特征明显。分析认为这与水压力直接作用在井壁混凝土外表面有关,井壁混凝土受荷载作用后内部裂纹将得到发展,此时压力水将不断地渗入到裂纹内部,给裂纹施加劈裂力并进一步促使其扩张,有利于更多的压力水渗入到裂纹内部[7],由此构成的流固耦合影响使第2 组模型试件内部裂纹发展程度更高。裂纹发展又与模型试件损伤程度呈正比关系,损伤程度越高模型试件越容易破坏[9,13]。

图2 模型试件环向应变与侧向荷载关系曲线Fig.2 Relation curves between circumferential strain and lateral load of model specimens

2 组模型试件破坏形态如图3 所示。第1 组模型试件外侧壁分布2 条明显的宏观裂纹,图3a 中W1 处出现炸裂和剥落现象并且开裂深度较深;W2 处裂纹则相对较浅,与水平方向约成30°夹角。第1 组模型试件内侧壁沿环向分布一条长约50 cm 的裂纹W3,破坏时压力水沿W3 涌漏而出,该裂纹应当是贯穿裂纹,起到沟通试件内外侧壁的作用[18]。第2 组模型试件加载至3 MPa 时内侧壁发现漏水迹象,如图3b 中T1 区域所示,但此时尚未影响到模型试件承载,甚至随着侧向荷载增加,漏水量出现减少,这与弹性阶段井壁混凝土处于压密状态有关,内部孔隙受挤压密实导致渗水通道发展受限。当侧向荷载施加至15 MPa 时,压力水从试件内侧壁喷出,试验结束。第2 组模型试件外侧壁表面靠近上下端面位置出现局部混凝土剥落现象,分布着一条长约20 cm 的宏观裂纹W4,相应的模型试件内侧壁存在2 条裂纹W5、W6。W5 形成于初期漏水阶段,该裂纹与水平方向近似呈90°夹角;W6 为模型试件破坏时压力水喷射通道,由多条长约5 cm 微裂纹组成的裂纹群构成[18]。

图3 2 组模型试件破坏形态Fig.3 Failure morphology of two group model specimens

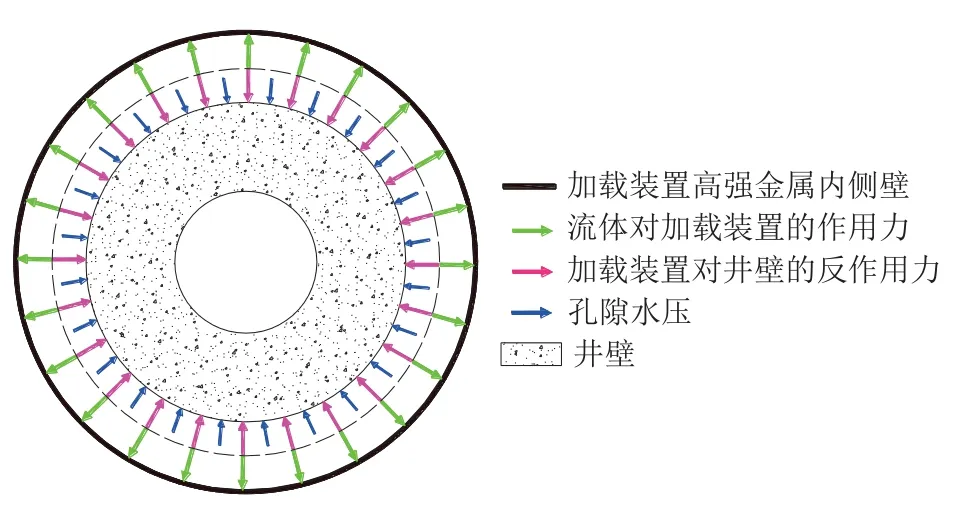

图4 井壁受力Fig.4 Shaft lining loading

2.2 数值参数确定

模型试验加载时向加载装置内持续施加水压致使井壁破裂,压力水直接作用在模型试件外侧壁上,一部分给接触面上的混凝土传递压力,另一部分则在混凝土内部形成孔隙水压。这与柏东良等[15]提出的含水基岩段接触面孔隙率概念下的井壁外荷载计算理论相一致,如下式所示。

式中:F为井壁承受的侧向荷载;σ为接触面上固体骨架传递的压力;μ为水压力;np为接触面孔隙率理论值,np=α1+α2-α1α2,其中,α1、α2分别为井壁与围岩的孔隙率。模型试验中加载装置高强金属内壁可视作围岩,则可得到α2=0。组井壁表面经过密封处理,井壁孔隙率可视为0,则有α1=0,此时F=p,说明采用柏东良等[15]提出的井壁外荷载计算理论开展分析可行。基于此,由混凝土孔隙率确定加载过程中井壁所受的孔隙水压值,便于后续数值计算时施加孔隙水压,实现流固耦合数值分析。

由于模型试验加载时井壁处于平面应变状态,故在PFC(Particle Flow Code)离散元数值模拟时直接采用二维模型进行平面应变计算。当流体与井壁直接接触时产生流固耦合效应,该过程数值模拟如图5 所示,颗粒之间所包围的区域称为流域,相邻流域在压力差作用下实现从高压p1流域向低压p2流域流动,流动过程则是通过两颗粒之间的渗流管道实现,采用平行板渗流立方定律分析[20]。整个数值分析过程则是以牛顿第二定律和胡克定律为基础,同时考虑渗流计算[21],如图6 所示。

图5 流体域网格及管道Fig.5 Schematic diagram of fluid domain grid and pipelines

图6 流固耦合数值计算迭代过程Fig.6 Iterative process of numerical calculation of fluid-solid coupling model

在狭小的闭环空间内高压水作用在金属内侧壁上,金属内侧壁则给水压一个大小相同方向相反的反作用力,持续加压阶段流体在有限狭小空间内符合刚体定义[19],此时可将内腔中的流体视为刚体,传递金属壁的反作用力进而在井壁外表面形成侧向荷载,另一方面由压力水作用在井壁内部形成孔隙水压,井壁受力如图4 所示。由于这2 种力均由侧向荷载p产生,可将σ=μ=p代入式(1)得到下式。

由式(2)可知,大小为p的水压力作用在井壁外表面时其承受的孔隙水压为α1p。本次模型试验中对照数值计算时采用与模型试验相同的分级加载方式施加侧向荷载,孔隙水压则根据式(2)中井壁外荷载计算理论取值。通过试错法不断调整数值参数直至计算结果与实验结果相接近[22],如图7 所示。弹性阶段,关于应力与应变关系及其数值大小方面,模型试验结果和数值模拟结果具有很高的吻合度。接近屈服点时,2 种研究手段获得的应力与应变发展趋势依然吻合,但是数值上开始出现较小的差异,两者相差不足10%,说明针对模型试验开展的数值模拟结果可信,能够用于下一步分析。由此得到一套适用于井壁流固耦合计算的数值参数,见表1,下一步用于分析不同孔隙水压作用下井壁破损透水情况。

表1 PFC 离散元流固耦合模拟参数Table 1 PFC discrete element fluid-solid coupling simulation parameters

图7 第2 组试件模型试验与数值结果对比Fig.7 Comparison of model test and numerical results of the second group of specimens

3 不同孔隙水压下井壁破损透水分析

基于上述研究获得的数值参数,结合当前矿井所处的地下水环境以及井壁混凝土孔隙率,选取具有代表性的井筒埋深位置,基于式(2)确定本次数值计算时井壁承受的孔隙水压值,分别为0.05、0.10、0.20 和0.40 MPa。数值分析时也按照平面应变状态计算,侧向荷载也采用分级加载方式直至试件破损透水。结果表明,随着作用在井壁上的孔隙水压值增加,井壁破损透水时临界侧向荷载逐渐降低,依次为17、16、14 和13 MPa。4 组试件加载过程中受力变形曲线如图8 所示,不同孔隙水压影响下井壁内外侧壁变形趋势较为一致,屈服荷载前均表现出随着侧向荷载增加变形线性上升趋势,屈服荷载后变形速率加快并呈非线性增加,且整个加载过程内侧壁应变均大于外侧壁应变。可见数值模拟获得的试件应力变形规律与模型试验结果具有很好的一致性。需要注意的是,图8 中蓝色部分表示不同侧向荷载作用下井壁圆周各方向裂纹发展情况。当侧向荷载达到3 MPa 后试件圆周最薄弱方向率先萌生裂纹,但此时裂纹数量少且长度短。随着侧压荷载接近屈服强度时,裂纹扩展速度加快,试件圆周各方向均有裂纹产生,此时内外侧壁裂纹尚未沟通,不存在水力联系。屈服强度过后随着侧向荷载继续增加,可明显发现试件内部裂纹数量大幅上升,密集程度加大,直至试件发生透水破坏。透水通道处裂纹长度贯通试件内外侧壁,图8 中则表现为此时沿圆周方向裂纹长度最长。试件最终透水破坏如图9 所示,红色部分即为裂纹萌生、扩展、贯通区域,至少存在一处裂纹贯通井壁内外侧壁,成为明显的透水通道。

图8 不同孔隙水压下试件应变和裂纹随侧向荷载发展情况Fig.8 Development of strain and crack of specimens with lateral load under different pore water pressures

图9 不同孔隙水压下试件透水破坏数值模拟Fig.9 Numerical simulation of water inrush failure of specimens under different pore water pressures

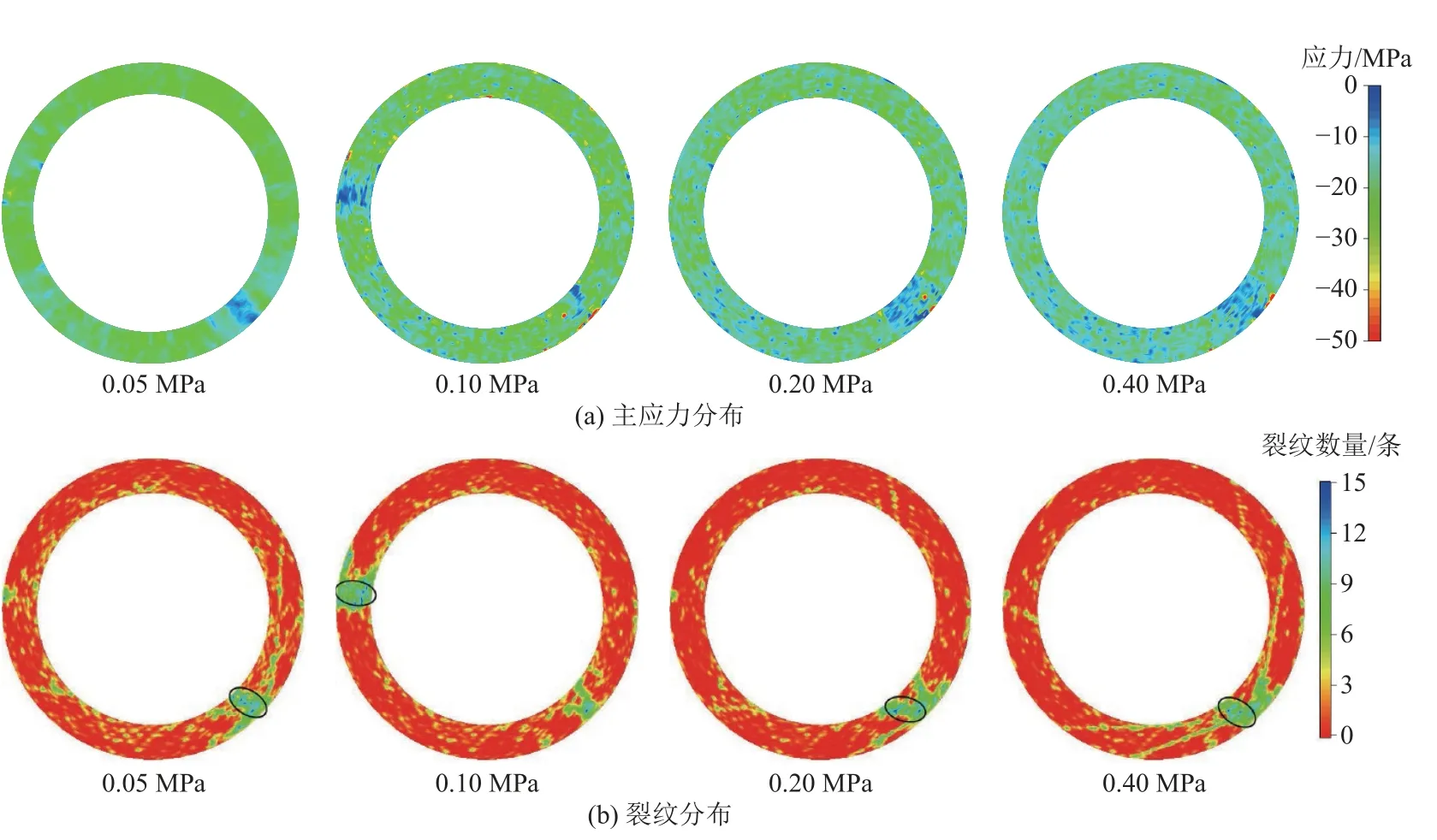

图10 为不同孔隙水压下井壁破损透水时第一主应力及裂纹分布云图,可以看出裂纹贯通处主应力较小,这是因为裂纹的产生导致集中应力得到释放所致,并且可以看出裂纹附近还存在零星的应力集中点,说明裂纹还将继续扩展[23]。此外,沿试件圆周方向分布着若干条裂纹,部分裂纹处于萌生扩展阶段,部分裂纹已经贯通井壁内外侧壁,与图10a 中蓝色部分应力释放区域相对应。

图10 试件主应力及裂纹分布云图Fig.10 Nephogram of principal stress and crack distribution of specimens

针对图10b 圈出的井壁破损透水区域展开进一步分析,记录数值计算过程中该区域裂纹萌生、扩展、贯通过程,见表2。0.05、0.10、0.20、0.40 MPa 孔隙水压下分别计算至4 000、3 800、2 500 和1 500 步时首次出现贯通井壁内外侧壁的裂纹,随着加载步的继续增加,裂纹逐步向环向延伸。对比发现井壁裂纹首先是从靠近内壁位置开始萌生,其扩展方向先沿径向再沿环向,并且高孔隙水压作用下裂纹扩展速率更快,这也是水压越高越不利于井壁结构安全的原因所在。

表2 不同孔隙水压下裂纹扩展至透水通道形成Table 2 Formation of crack propagation to water inrush channel under different pore water pressures

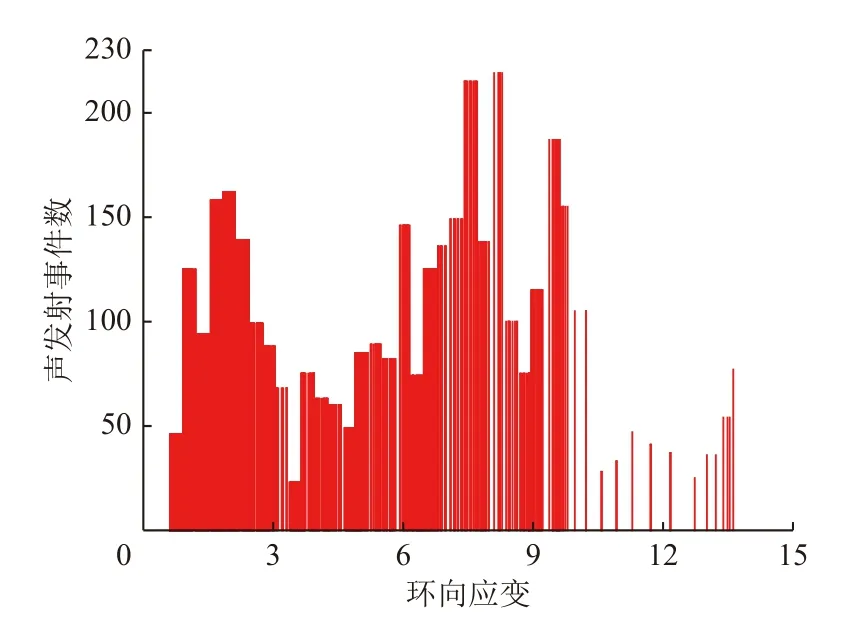

通过PFC 内置的Fish 语言可以实时记录加载全过程声发射事件数[24],以孔隙水压0.40 MPa 为例,如图11 所示,加载后间隔一小段时间即监测到声发射事件,此时一部分声发射事件是由原有颗粒间孔隙被逐步压密所致;另一部分则可能是由局部薄弱区域裂纹萌生所致,由图8 可知此部分占比极少。然而,随着加载的持续,声发射事件数逐步降低,这是因为井壁此时处于弹性阶段,内部结构不断密实,颗粒间撞击数少、能量低。当环向应变达到0.08%时,声发射事件数开始增大,此时是由于侧向荷载接近井壁屈服强度,试件内部裂纹不断萌生、扩展、贯通所致。加载接近尾声时,透水通道已经形成,应力得到释放,声发射事件频率及其数量不断减小。因此,在实际工程监测时应特别关注声发射突增现象,提前做好相关预防措施,例如采取注浆加固等以确保井壁安全。

图11 声发射事件数与环向应变关系Fig.11 AE events vs circumferential strain

井壁一旦发生破损透水事故,将会给煤矿企业乃至国家造成重大经济损失以及严重不良社会影响。目前井壁结构设计时未考虑地下水存在构成的流固耦合影响,仍然采用普通混凝土结构设计方法。本研究发现,井壁与地下水接触不利于其承载变形能力的发展;且以后新建井筒越建越深,地下水压值越来越高,故有必要在设计阶段就将地下水对井壁混凝土不利影响纳入考虑因素内。此外,施工和运维阶段开展煤矿井筒安全监测十分必要,这是提前预警的重要手段。围绕应力、变形、声发射等多参数开展综合监测,以便获得丰富的数据,有效地对井壁破损透水事故进行预判,及时采取合理的防范措施遏制事故发生。

4 结论

a.模型试验结果表明地下水作用下井壁承载能力降低,这与地下水渗入井壁内部引起的流固耦合效应有关,含水层段井壁结构设计必须考虑地下水压影响。

b.数值模拟结果与模型试验结果相匹配,得到了一套适用于流固耦合状态下的井壁数值分析参数,确保了后续不同孔隙水压下井壁破损透水数值分析的准确性。

c.孔隙水压越高越不利于井壁结构安全,井壁破损透水时能够承受的临界侧向荷载越小。井壁内部透水通道是由内外侧壁裂纹萌生、发展、贯通构成,裂纹扩展过程中径向速度大于环向速度;孔隙水压越大,扩展速率越快。透水通道形成过程中声发射事件数将出现突增现象,可作为井壁透水监测的预警标志。