探讨人造石材掺杂石材固废的工艺方法和配套设备

2023-11-06彭健锟

彭健锟

(佛山慧谷科技股份有限公司,佛山 528000)

1 前言

国家十四五发展规划纲要中明确要求深入推进废物循环利用,加强大宗固体废弃物综合利用,全面提升固废与危废等环境污染物的处置水平,构建多层次资源高效循环利用体系。开发固废的绿色循环利用技术,实现固体废弃物的安全性、高效性和经济性使用,“变废为宝”解决生态污染问题,是经济社会可持续发展的重要保障。而在石材行业,采收石材时产生的大量矿山尾矿料,石材加工产生较多的切割废料和废屑,这些物料均属于典型的固体废物,在自然环境中难以降解。但因其磨削或者破碎后粉末粒度很小,具有良好的微粒填充作用和微集料效益,目前多用于制备混凝土,调控或者改变混凝土的理化特性,进而服务于工程建设,实现废物利用。

目前,人们正在进一步提高石材固废的使用价值,将其用于制作人造石板材,通过配套设备二次布料的方式,在原料中混合石材固废,使板材结构增强的同时又不影响花色纹理的呈现。

2 工艺方法

2.1 石材类固废的使用价值

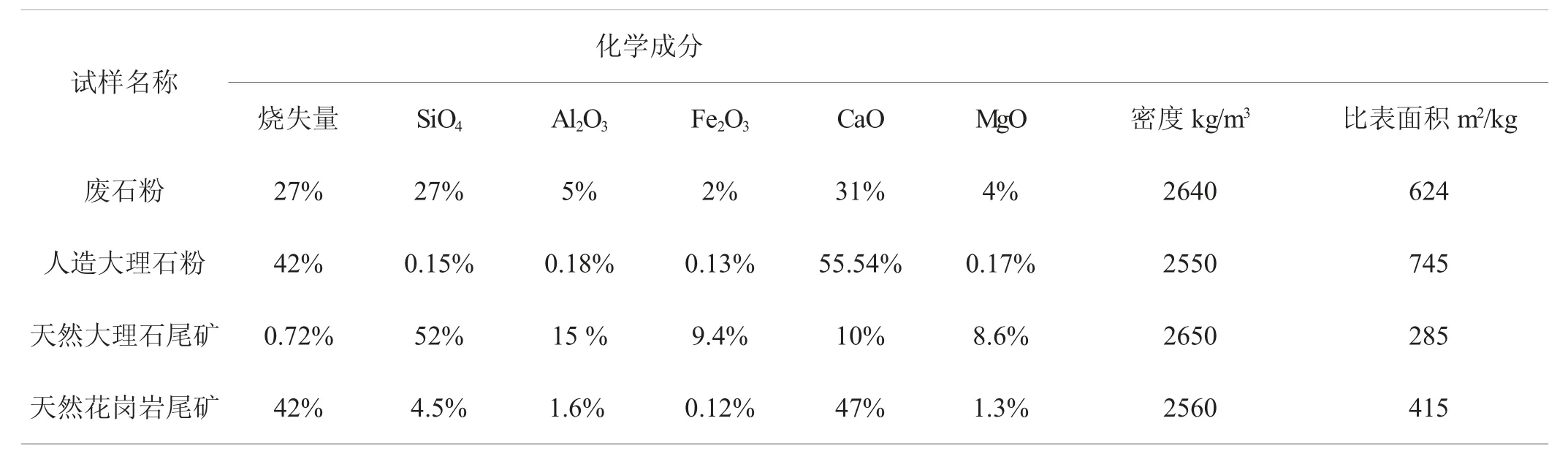

由于石材类固废(含有大量的钙—硅—铝相)取代水泥或者优质石英砂不仅可以减少原料用量,还能起到水化温升调控与体积稳定性增强的效果[1](如表1 所示))。另有学者利用固体废物作为水泥替换材料,制备强度在7.5 MPa 到36.1 MPa 之间的水泥基材料,证明了其建材化应用的可行性[2]。日本月岛机械株式会社开发成功的利用固体废物制人造石材,其产品一是实现了废物资源化;二是石材中的铅、镉、汞、铬等重金属以及砷的溶解析解出值均未检出,彻底根除了被利用固体废物堆存时产生的二次污染问题;三是石材抗弯强度、抗压强度、热膨胀系数、耐酸性等指标均优于大理石和花岗岩,特别是吸水率远远低于普通瓷贴面砖。

表1 各类石粉成分和物理特性

2.2 适合往人造石英石中掺入石材固废的人造石工艺

人造石英石是以天然石英石砂、硅粉等无机材料(其主要成分为二氧化硅)为主要原材料,添加一定量的粘合材料制成的人造石材,通常其粘合材料为有机型不饱和聚酯树脂或者水泥[3]。

矿山开采以及人造石材切割需要用到大量的水,因而尾矿或者废屑本身含水量较高,且其结构烘干后会有一定吸水性(随着时间会吸收更多),而水分对树脂强度影响显著。因此,以树脂为粘合材料的有机型人造石材工艺中,在原料中掺入石材固废需要更多的水分控制措施,且需要妥善保存,该工艺实现难度较大。而采用水泥作为粘合材料的无机型人造石材工艺,水泥本身水化和固化均需加入一定的水分并保持湿润,只要控制加入水分的分量即可,相对工艺更容易实现。通过多次布料的方式,以水泥作为粘结剂,通过分层布置不同的原料,实现外表面和普通人造石材一致的花色纹理,但内部是使用多种固废作为填充料的夹心饼式的人造石材,获得经济效益的同时,充分利用矿产资源和石材工业废物,使固废得到二次利用。除了解决了建筑石材废弃物对耕地占用、污染环境、资源浪费等问题,还可提高人造石英石的工作性能、力学性能,进行适当处理即可满足国标规范的要求,实现变废为宝。

3 搅拌混合、多次布料以及压制设备

3.1 称量设备及搅拌、布料布置

尾矿以及石材切割废屑等固废含水量较高,应用前需进行烘干以免造成对水泥水灰比的影响。其研磨粉料粒径应符合二级粉煤灰细度规范,粒径较小的部分会对成品的外观和强度造成细微变化;粉料掺入后会影响水泥流动度,吸水性能较强,配制混合材料时需注意用水和对水灰比造成的影响。可以通过带称重传感器的暂存料仓和暂存液罐,通过减法称量控制各种原料的配比。即预先往暂存料仓或者液罐中,而放料到差不多到达需要的重量的时候,控制比例阀门、控制放料速度,最终实现千分之三左右的配料精度。然后通过矩阵式串联式布局不同工位的布料机和搅拌机,可以实现同一块石材上分层布料,视布料层次数目,串联相同数目的布料机和搅拌机。

3.2 装饰层布料

首次布料在模具底部,这一层次一般作为装饰层,选用优质的高白度的石英石骨料,采用一般无机人造石的配比制作石材的装饰面,即混合若干种不同粒度的石英砂作为骨料,配合优质白水泥(方便调色)作为粘结剂,少量硅粉、高岭土等作为增强剂、减水剂和缓凝剂等。通过不同的色料调色并且以一定纹理规律混合搅拌,可以设定混色搅拌器搅拌的圈数和速度,使最终物料呈现出设计的颜色纹路。

采用碾压式布料的办法,将搅拌混合好的物料,通过移动模台随着布料的进行而来回移动,使物料均匀分散到模具的各个部位。并且用移动的皮带在完成布料的物料表面进行一次推平和碾压,使得混合物料能够预压紧,并且获得一致高度而较光滑的上表面。如图1 所示。

图1 装饰层精细纹理布料

模台完成一个来回为一个布料全程,布料结束后,模框抬起,物料传输到后续结构面布料。将装饰面混合物布置在橡胶模具的底部,因为模具底部较为平整,用于制作装饰面可以减少石材表面的磨抛量,并且可以用CNC 预制作出各种划线和填料花纹。

3.3 中间结构层布料,混合石材固废的比例

中间结构层的原料是采用固废料和二至三种不同粒度的石英砂,搭配较低成本的灰色铝酸盐水泥,以及与装饰面同样的增强剂、减水剂和缓凝剂,按照一定比例参合固废料来制作结构面,以获得较高强度的结构支撑。层与层之间可夹玻璃纤维网,或者结构层中混合玻璃纤维或者芳纶,可进一步增强所制作石材的强度。

使用高速的环形立式搅拌罐对结构层的原料进行搅拌,两个搅拌内桨与旋转的罐体协同运作,高速搅拌使得物料充分分散,可大幅减少搅拌时间。这是因为灰色铝酸盐水泥混合水之后,水化和固化速度较快,需要较短时间实现原料的混合。在搅拌机输送至布料机的途中,由上往下多次经过狼牙棒一样的打散装置,使物料分散的更加均匀,同时加湿器每次打散时对气氛进行湿度控制,使物料表面保持湿润,如同水泥搅拌车一样减缓水泥的凝固。当物料传输至一楼平面时,经过最后一道狼牙棒使其均匀分散到已布入底层装饰面的模框中。再同样使用碾压布料的办法使得混合物料能够预压紧,并且获得一致高度而较光滑的上表面。然后单次或多次结构层布料之后,即可送至真空振动压制系统进行板材压制。如图2 所示。

图2 结构层分散布料

结构面掺杂固废料,无论龄期三天还是二十八天,当废料掺量不到15%时,随着废料掺量的增加,人造石的抗折强度逐渐升高;当废料掺量为15%时,强度均达到最大值,较未掺固废料的无机型人造石的强度分别提高了30%、50%。但当废料掺量大于15%时,抗折强度明显降低;掺量为18%时,人造石的抗折强度仅为30.7Mpa,与未掺废料的人造石强度相当。

3.4 多层布料

多层布料视客户需要,可以重复布置不同的含石材固废的结构层;如果双边都需要纹理时,或者混合有其他危险固废需要进行封装时,则可以在最顶层布置一层致密的装饰层。

3.5 养护纪律及养护设备

多层分别布料时,由于每层成分结构会有差异,造成导热系数、固化时收缩率不一致。在应用传统水热或者蒸汽以较高温度进行24 小时养护至可脱模堆叠强度,以实现短期提升强度提高产量时发现,产品会出现不同程度的变形甚至破裂。而在常温下自然养护到可脱模堆叠强度,则所需时间为7 天,产品没有发生明显变形和破裂,但明显效率较低,且需要较大的存放空间来实现板材的堆放。因此,如表3 所示,测试通过采用自然养护结合蒸汽中温养护的办法。自然养护使产品快速定型,蒸汽中温养护快速提升产品强度。

表3 养护组合时间对板材强度的影响

养护制度设置如下:先通过4 小时30℃60RH%的模拟自然养护,再通过2 小时升温至60℃90RH%,然后再用16 小时恒温在60℃90RH%,最后2 小时降至室温的办法,实现24 小时可脱模堆叠。然后将产品码垛堆叠,转移至25℃60RH%恒温恒湿的二次养护区静养7 天实现产品固化至最终强度。

4 结语

采用多层布料办法,使用较高外观质量要求的精细石英石原料,参合白水泥和色料制作精致美观的表面装饰层,再用掺杂有矿山尾矿、石材碎屑以及石材加工废屑等固废粉末(约14%),混合质量要求较差的石英石原料参合灰水泥制作强度较高的结构层,可以实现美观和高强度人造石英石板的生产,同时可以减少固废材料污染环境的同时降低生产成本。通过养护制度的优化,保证产品质量的同时,提高人造石板的生产效率。