综合管廊电力支架与预埋件精准定位施工技术探析

2023-11-06李勇孙国黄海清周波

李勇,孙国,黄海清,周波

(重庆巨能建设集团路桥工程有限公司,重庆 400039)

1 引言

在工程建设项目中,设备及管道等预埋件的使用非常普遍,部分预埋件安装精度要求较高,平面位置以及高程与设计不符将导致巨大的整改工程量。在整改过程中可能涉及破坏结构,重新预埋,再浇筑混凝土,这样可能导致结构受到损坏,工程质量得不到保障。

目前,国内综合管廊主体结构电力支架预埋钢板精准定位施工受现场条件和人为因素干扰较多,后续电力支架的安装具有较大的随意性,施工质量稳定性和可靠度较低。因此,积极开发更好的施工技术,提高综合管廊主体结构电力支架与预埋钢板的精准定位,为提高工程质量、减少返工情况、加快施工进度提供有力的技术保障,其现实意义重大,经济效益和社会效益十分显著。

2 工程概况

拟建项目工程名称为国道G212 园区路段(原九龙坡界至曾家段)改建工程,起点与曾家镇木材市场附近新凤大道预留平交口相接,终点止于金科廊桥水乡附近下穿绕城高速通道处,路线全长8.390 km。

其中,G212 园区路段(K0+044~K1+540)道路下规划有支线综合管廊,综合管廊设计起点位于新凤大道交叉口处,终点位于规划大学城西路交叉口处,支线综合管廊长1.5 km。考虑到与大学城西路交叉口需要先行实施,为避免后期大学城西路综合管廊实施时对交叉口进行反复开挖,本次设计交叉口段,大学城西路干线综合管廊进行先行实施,仅实施土建部分,内部设备暂不考虑,长96 m。

在综合管廊内,电力电缆采用支架敷设形式,支架立柱与托臂材料均为镀锌槽钢,托臂末端应全部加装橡胶保护套,支架间距为1 m。立柱与沟壁采用支架预埋件铁件连接,表面与沟壁抹灰面平,电缆支架面与沟壁紧贴,要求满焊,焊缝高度不小于5 mm,焊条E4303,预埋件整体热镀锌。预埋件采用的是6 mm×200 mm×200 mm 钢板,每块钢板上焊接4 根锚筋,要求预埋钢板与综合管廊内壁表面处于同一平面内。

3 施工工艺流程

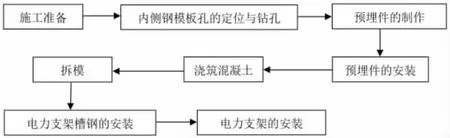

在整个施工工艺中,主要处理的问题有两个:一是预埋钢板定位的准确性;二是在后期电力支架安装的过程中,方便电力支架与预埋钢板的对接。为了解决这两个问题,同时考虑到减轻工人的劳动强度和保护工人免受焊接时气体对人体的伤害,对原方案进行了改进。整个施工工艺流程如图1 所示。

图1 施工工艺流程图

3.1 工艺设计

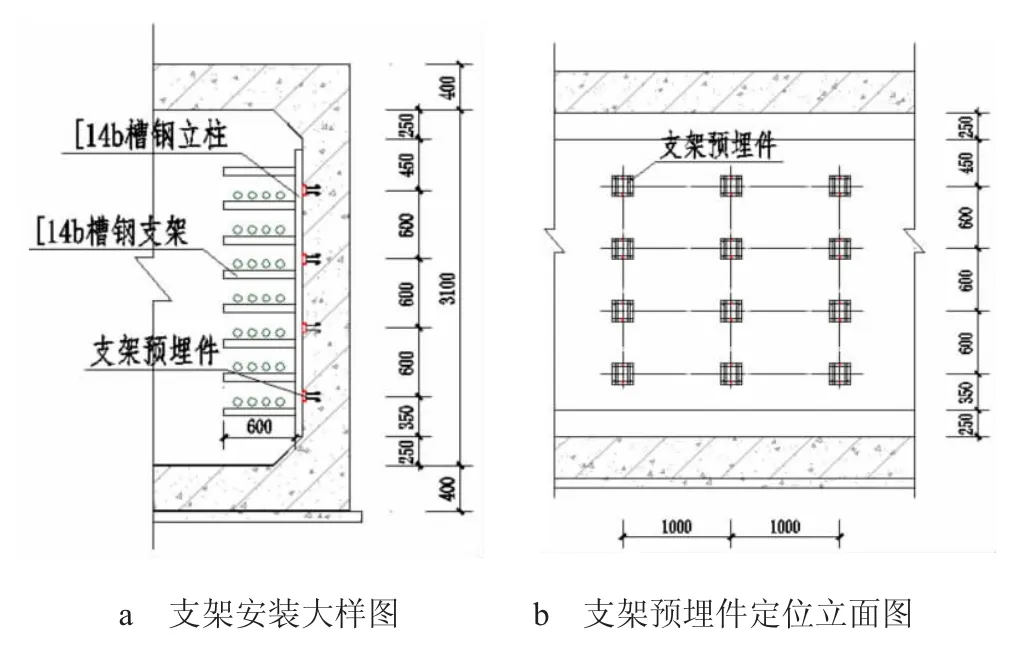

综合管廊主体结构电力支架与预埋钢板精准定位施工系统主要由4 部分组成,分别是侧墙混凝土模板、钢板预埋件、螺栓和电力支架所用槽钢。具体设计如图2 所示。

图2 支架安装图

3.2 施工准备

1)做好场地“三通一平”,清除杂物,整理场地,修筑便道,安装好施工现场水电供应设施。

2)做好雨季施工的准备工作,及时做好排水工作。基坑开挖前,首先要做地面排水,在基坑四周向外设置排水坡,以免影响坡壁的稳定性。

3)通过对模板、预埋件、支架槽钢的具体参数进行技术可行性分析、质量分析、安全分析、经济效益分析,得出要达到的安全、质量、经济目标。根据要完成的目标展开施工。

3.3 内侧钢模板孔的定位与钻孔

钢板预埋件的定位依靠模板钻孔的孔位来实现,模板孔位的精准程度对预埋件的精准定位至关重要[1]。

(3)《最高人民法院关于执行〈中华人民共和国行政诉讼法〉若干问题的解释》第97条规定:人民法院审理行政案件,除依照《行政诉讼法》和本解释外,可以参照民事诉讼的有关规定。在民事诉讼程序中,调解制度是一项相对成熟且适用较多的制度,但在行政诉讼中是否需援引此条规定,及是否直接适用调解制度,则值得商榷。

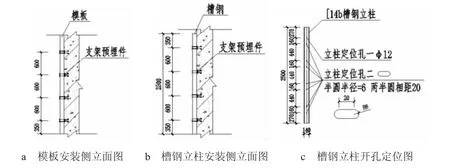

根据设计图纸(见图3a 和图3b)的尺寸,找到预埋钢板在内侧钢模板的对应位置,依据预埋件的尺寸和孔位(见图3c),找到内侧钢模板的钻孔位置并作记号。对内侧钢模板作记号的位置进行钻孔,孔径大小为12 mm。

图3 模板安装图(单位:mm)

3.4 预埋件的制作

1)根据设计图纸,在预埋钢板(200 mm×200 mm)的中轴线上,离上下边缘20 mm 处的位置钻孔,孔的直径为12 mm,对应的螺栓直径为10 mm。

2)将螺栓与螺帽采用废弃机油浸泡,并在预埋钢板的一侧均匀涂抹脱模剂,方便后期脱模。

3.5 预埋钢板的安装

预埋钢板的安装流程为:将钢板与模板的孔对齐→螺栓由预埋钢板一侧插入→在模板一侧拧紧螺帽固定。

1)待边墙的钢筋骨架绑扎完成后,将边墙的内侧钢模板均匀涂抹脱模剂,依据预埋钢板和钢模板孔位的对应关系,将预埋钢板涂抹脱模剂的一面与钢模板紧贴,用10 mm 的螺栓从预埋钢板一侧插入,在钢模板的内侧安装垫片,然后利用气动扳手将螺帽拧紧,起固定作用。

2)依据锚筋的设计位置,将每块预埋钢板的4 根锚筋利用焊接的方式焊接于预埋钢板上。

3.6 浇筑混凝土

边墙结构采用C35 防水混凝土,抗渗等级P6。采用商品混凝土,汽车泵进行浇筑。

养护时间应根据温度情况,分程度进行调整。混凝土浇筑8~12 h 之内开始养护,当温度低于-10 ℃时,应覆盖草垫或薄膜养护。养护时间不得小于14 d。

3.7 拆模

1)侧模应在混凝土强度能保证其表面及棱角不因拆除模板而受损时,方可拆除;一般混凝土强度达到2.5 MPa 时方可拆除模板。

2)底模及其支架拆除时的混凝土强度应符合设计要求;当设计无具体要求时,应在与结构同条件养护混凝土试块达到设计强度的75%时方可拆除。

3)预留孔道内模,在混凝土强度能保证其表面不发生塌陷和裂缝现象时,方可拔除,拔除时间通过试验确定,以混凝土强度达到0.4~0.8 MPa 为宜,拔出时不应损伤结构混凝土。

3.8 电力支架槽钢的安装

电力支架的立柱采用的是2.5 m 长的镀锌槽钢,原设计采用的方法是直接将电力支架的立柱焊接于钢板预埋件的表面,考虑到便于结构安装、减小工作强度、减少环境危害,对原设计进行了改进。拆模之后,在每个有预埋钢板的侧墙内壁断面上,每块预埋钢板上将有2 个外露螺栓,将整根支架槽钢上的孔穿进螺栓,然后利用气动扳手将螺帽拧紧。

3.9 电力支架的安装

待电力支架槽钢安装完成后,电缆支架面与沟壁贴紧,立柱孔位根据支架安装位置打孔。托臂与立柱连接采用M12 不锈钢螺栓通过连接板连接,连接板上平面略低于支架上平面。

4 技术控制

综合管廊主体结构电力支架与预埋钢板的精准定位施工的核心就是保证施工质量,该施工过程由多个施工工序组成,每个施工工序质量的好坏都会直接或间接影响定位的准确性,从而影响工程的质量、工期和成本等[2]。

综合管廊主体结构电力支架与预埋钢板的精准定位施工的技术控制主要体现在以下几个方面。

1)在施工准备过程中,对钢板、模板和槽钢的钻孔位置应精准,避免在后期的安装过程中对穿螺栓工作造成困难。

2)在安装预埋钢板之前,应对钢板与模板接触的表面均匀涂抹脱模剂,避免对后期脱模工作造成困难。

3)在采用气动扳手拧紧螺帽时,应放入垫片,分散螺栓对模板产生的压力,避免因应力集中而破坏模板。

4)在安装预埋钢板时,采用气动扳手一定要拧紧螺帽,避免在后期浇筑混凝土时,螺栓出现松动,造成预埋钢板定位不精准。

5 结语

与传统将预埋钢板焊接于钢筋骨架之上相比,本技术的主要特点有以下几点。

1)采用螺栓加固钢板于模板之上,操作简单,劳动强度小,施工速度快。

2)该技术的核心是在后期拆除模板之后,预埋钢板的表面与混凝土内表面在同一平面上,不存在预埋钢板出现凹陷和位置偏移的情况。

3)固定预埋钢板的螺栓正好可用于安装电力支架的作用,可直接将槽钢通过螺栓固定于预埋钢板上,省略了后续的焊接工序,大大减轻了工人的劳动强度。

4)避免了在狭小的空间内由于焊接产生的有害气体对人体健康的影响,既节约又环保。