早强快凝超细灌浆料的研制

2023-11-06程永娃冯月娥田过勤

程永娃,冯月娥,田过勤

(1.甘肃路桥建设集团有限公司,兰州 730050;2.甘肃智通科技工程检测咨询有限公司,兰州 730050)

1 引言

随着我国基础设施建设的快速发展,灌浆修补在如混凝土大坝及坝基裂缝灌浆加固,地铁、隧道、矿井等地下工程开挖土层填充快速固化处理及围岩加固处理中得到广泛应用。在灌浆修补中,传统的灌浆材料颗粒太粗不利于浆液进入细微裂缝,可灌性、渗透性差,易造成注浆不饱满的问题,而采用传统化学浆液(如环氧树脂)将使成本上升,同时环氧树脂耐疲劳、耐老化、耐水性都较差且力学性能对温度很敏感。另外,在部分工程建设中有“时间窗”要求,如道路交通作业中用于维护的时间很短,在不影响交通的情况下,一般要求灌浆材料1 d强度达到35 MPa 以上,以满足次日交通的要求等[1-6]。为了改进上述不足,本研究致力开发一种粒径细小、大流动性、可灌性佳,凝结时间可控,微膨胀,黏结性好,灌浆结束后水泥浆能快速凝结硬化,早期强度高,后期强度又可持续增长的灌浆料。

2 原材料和试验方法

2.1 试验原材料

1)超细水泥:江门市中建科技开发有限公司生产的8 000目P·O42.5 级普通硅酸盐水泥。

2)减水剂:江苏某公司生产的粉体聚羧酸高性能减水剂,减水率30%。

3)膨胀剂:江苏某公司生产的HME-Ⅱ高性能混凝土氧化镁复合膨胀剂。

4)防水抗渗剂:山西建华化工有限公司BR-5 型增强防水剂。

5)硅灰:宁夏远诚新材料实业集团有限公司生产的比表面积为24 200 m2/kg 硅灰。

6)调凝剂:甘肃某公司生产快速凝结剂。

7)水:自来水。

2.2 试验方法

1)设计思路:根据文献[7-9]及产品材质单,初步确定水胶比范围0.30~0.45,减水剂掺量0.007~0.011,调凝剂0.005~0.007,以工作性能的初始流动度、凝结时间以及早期1 d、3 d 强度为主要指标,5 h 强度作为次要指标,研究水胶比、减水剂掺量、调凝剂掺量、膨胀剂掺量对超细灌浆材料性能的影响规律。

2)试件制备与养护:在高速搅拌机中先低速(600~800 r/min)搅拌2 min 后高速(2 000~2 200 r/min)搅拌5~6 min,将满足流动度要求的混合料灌入40 mm×40 mm×160 mm 的钢试模内,静置至浆体初凝后,采用专用刮刀将其表面多余的浆体刮掉,并放入相对湿度大于95%,温度为(20±2)℃的标准养护箱中,养护至试件完全硬化,1 h 后脱模,将脱完模后的试件放入标准养护室中养护至相应龄期。

3)超细灌浆料的基本性能:浆体的水胶比(%)、浆体的初始流动度(s)、24 h 自由膨胀率(%)的测定按照GB/T 25182—2010《预应力孔道灌浆剂》相应方法进行测试。浆体的凝结时间的测定按照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》规定方法进行试验和计算。

4)超细灌浆料的力学性能:依照GB/T 17671—1999《水泥胶砂强度试验方法(ISO 法)》进行试验和计算。

5)仪器设备:NJ-219 高速制浆机(上虞区东关建工仪器厂),YAW-300 型全自动恒加荷水泥抗折抗压一体试验机(浙江辰鑫机械设备有限公司)。

3 试验结果与分析

3.1 水胶比对超细灌浆材料性能的影响

在高速搅拌机搅拌工艺下,固定超细水泥、防水抗渗剂、硅灰、调凝剂、膨胀剂、减水剂的质量比为1∶0.042∶0.033∶0.006∶0.004∶0.09,不同水胶比对超细灌浆料流动度和抗压强度的影响见表1。

表1 水胶比对超细灌浆材料流动性和力学性能的影响

由表1 可知,当水胶比为0.30 时,浆液初始流动度为53 s,流动度特小,当水胶比增大至0.33 时,流动度提升至25 s,随着水胶比的不断增大流动度持续提升,当水胶比增加至0.36时,流动度为17 s,提升率趋于平缓。根据GB/T 25182—2010《预应力孔道灌浆剂》,浆液初始完全流出水泥浆稠度试验漏斗的时间为(18±4)s,从流动度看,灌浆料的水胶比宜大于0.35。灌浆料的抗折强度和抗压强度随着水胶比的增大呈下降趋势,且水胶比对超细灌浆料的5 h、1 d 早期强度的影响较大,特别是5 h 的强度影响更显著,对3 d、28 d 强度影响较小。同时,超细灌浆料1 d 龄期的抗折强度、抗压强度与JC/T 986—2018《水泥基灌浆材料》中的要求(A85 1 d 抗压强度≥35 MPa)相比均存在一定的富余。

综上所述,随着水胶比的增大,灌浆料的流动性得到快速改善,而力学性能随着水胶比的增大呈降低趋势,特别是对抗折强度的影响更为显著。综上,水胶比推荐控制在0.37~0.40。

3.2 减水剂掺量对超细灌浆料性能的影响

聚羧酸高性能减水剂不同掺量对超细灌浆料的流动度、泌水率及力学性能的影响结果见表2。

表2 聚羧酸减水剂对超细灌浆料工作性和力学性能的影响

由表2 可知,减水剂掺量为0.80%时,浆体略黏稠,初始流动时间较长,减水剂掺量增加到0.9%时,初始流动时间明显降低,初始流动性能满足GB/T 25182—2010《预应力孔道灌浆剂》要求,且浆体不黏稠、不分层具有良好的可灌性;减水剂掺量进一步增加至1.0%时,流动时间进一步缩短,但浆体开始出现分层、抓底现象,并且随着掺量增加,分层泌水越来突现。硬化后浆体的抗折强度、抗压强度随减水剂掺量的增加先增大后降低,且当减水剂掺量达到1.00%时,28 d 抗折强度出现倒缩。

综上,减水剂对超细灌浆料的流动度和后期抗折强度影响显著,当减水剂掺量为0.90%时,超细灌浆料的工作性和浆体的状态以及硬化后的强度最好。

3.3 调凝剂掺量对超细灌浆料工作性能的影响

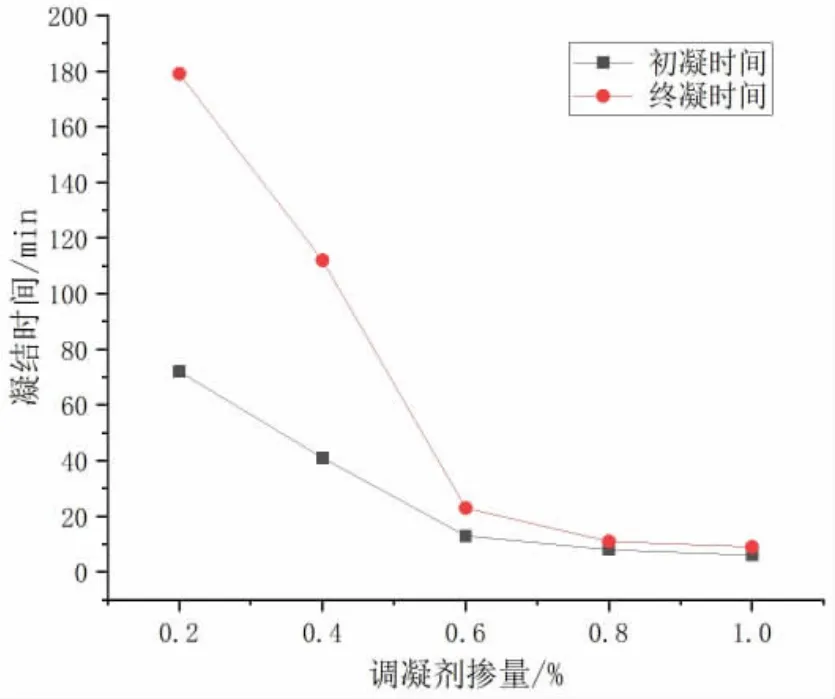

调凝剂不同掺量对超细灌浆料的流动度、凝结时间的影响结果如图1 和图2 所示。

图1 调凝剂掺量对流动性的影响

图2 调凝剂掺量对凝结时间的影响

由图1 可知,随着调凝剂掺量的增大,浆体越来越黏稠,浆体的初始流动度越来越小,当调凝剂掺量超过1.80%时,浆体的流动性快速减小,当调凝剂的掺量为0.8%时、1.0%时,浆体的流动度分别为32.42 s 和58.28 s,超出GB/T 25182—2010《预应力孔道灌浆剂》的要求。由图2 可知,浆体凝结时间随着调凝剂掺量的增加先快速缩短然后趋于缓和,当调凝剂掺量为0.60%时,凝结时间初终凝时间分别为12 min41 s、22 min48 s,比较符合需通过灌浆施工快速加固工程的需求。综上,调凝剂对灌浆料的工作性影响较显著。

3.4 膨胀剂掺量对超细灌浆料性能的影响

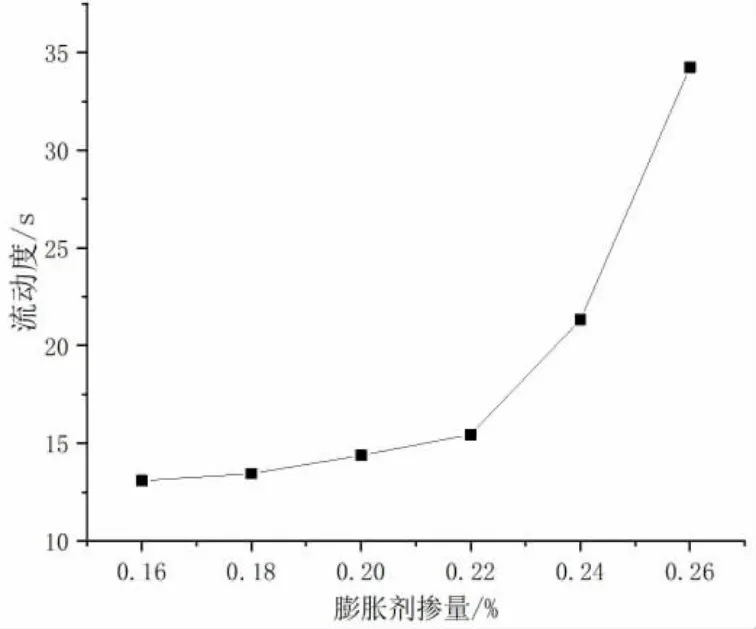

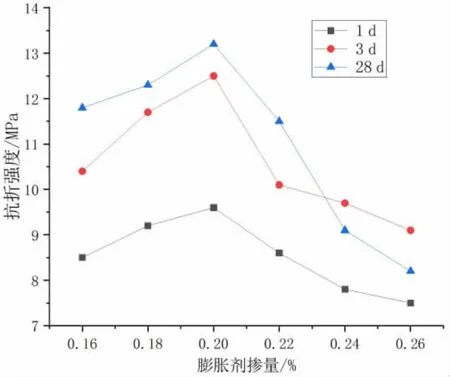

膨胀剂对灌浆料的性能影响分别见图3~图6。图3 表明随着膨胀剂掺量的增大,灌浆料的流动性明显改善,但是当掺量超过0.20%后,改善效果逐渐不明显。因掺入膨胀剂后,膨胀剂与碱反应生产气体会降低浆体黏度,使浆体流动度略有提升。图4 表明灌浆料的流动度随着膨胀剂掺量的增加不断增大,源于该膨胀剂为塑性膨胀剂与氧化镁膨胀剂按照2∶3 比例复合而成,部分膨胀剂能够在碱性环境中产生气体,在体系中掺入塑性膨胀剂的质量过多时,其与碱会迅速发生反应,生成大量气体,使浆体呈现早期微膨胀效果,当膨胀剂掺量为0.20%时,3 h 竖向膨胀率出现拐点,由前期的快速增长进入较缓增长态势。图5 和图6 表明膨胀剂掺量超过0.20%时,不同龄期的抗折强度、抗压强度均有所降低,膨胀剂掺入量过多导致气体生成量过多,致使浆体硬化后体系中的气孔量大幅度增加,从而降低硬化浆体致密性。这跟胡星[10]以及贾璐璐[11]研究塑性膨胀剂对套筒灌浆料性能影响所得结果规律相似。通过上述试验数据分析发现,膨胀剂掺量为0.20%时灌浆料的早期微膨胀性能够得到保证,同时还可改善浆体流动性并对硬化后不同龄期强度的影响较弱。

图3 膨胀剂掺量对流动性的影响

图4 膨胀剂掺量对竖向膨胀性的影响

图5 膨胀剂掺量对抗折强度的影响

图6 膨胀剂掺量对抗压强度的影响

3.5 超细灌浆料的综体性能研究

根据以上试验结果和工程施工以及工程质量等对灌浆料的要求,同时结合调凝剂、膨胀剂等材料的影响,适当提高减水剂的掺量,确定出早强快凝超细灌浆料的最优配合比为超细水泥79.25%、防水抗渗剂10%、微硅灰8%、调凝剂1.6%、膨胀剂0.2%、减水剂0.95%,水胶比0.36,并对其各项性能指标进行测试,试验结果见表3。由表3 可知,所制备的超细灌浆料的流动度、凝结时间、浆体状态、膨胀率、抗折强度、抗压强度、充盈度等性能指标均达标且存在不同程度的富余量。

表3 各项性能指标测试结果

4 超细灌浆料的效益分析

4.1 经济效益分析

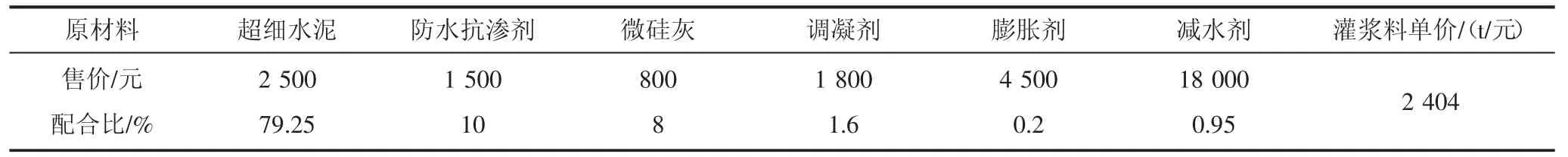

根据原材料市场售价,按最优配合比分析早强快凝超细灌浆料的经济效益,结果见表4。

表4 早强快凝超细灌浆料的成本分析

对标产品环氧树脂灌浆料,以A、B 料按照2∶1 方式应用,A、B 料售价分别为28 元/kg、55 元/kg,由此推算配制1 t 环氧树脂灌浆料浆体成本为3.7 万元,按水胶比0.36 配制1 t 早强快凝灌浆料浆体成本约为0.154 万元,其中,水费按3.5 元/t计算。这样每吨灌浆浆体可直接节约成本3.546 万元,由此可知,该材料可产生较好的经济效益。

4.2 社会效益分析

环氧树脂灌浆料中含有易燃和大量有毒物质,在运输、使用、储存等过程中存在安全隐患,应用后对周围生态环境易造成污染,尤其对地表水或地下水易造成污染,形成无形潜在危害,而且环氧树脂耐疲劳、耐老化、耐水性等性能较差,环氧树脂的力学性能对温度较为敏感,在高温下其易疲劳老化分解,将造成应用加固构筑物工程服役周期缩短,工程质量安全形成一定隐患。而早强快凝灌浆料主要以无毒无害的水泥为主材,引入减水剂为环保环境友好型的聚羧酸减水剂,浆体硬化后形成稳定耐疲劳、耐老化、耐水性,对气候不敏感且与混凝土形成良好的结合体,展现出品质优良且环保和谐友好的特性,还具有较好的社会经济效益。

5 室内应用模拟加固

超细灌浆料对混凝土加固结合体性能试验主要通过150 mm×150 mm×150 mm 标准试件进行,试件成型时[12],先将拌制好的C30、C50 混凝土分别装模成型制件。制件过程中,对装好相应混凝土的试件初凝前将事先准备好的用1.5 mm防水板加工的裂缝模型插入试件中,待试件刚终凝时将其拔出,等试件养护至24 h 时,对人造裂缝进行浆体自渗透性灌浆加固,标准养护至28 d 时,按照GB/T 50081—2019《混凝土物理力学性能试验方法标准》 规定的试验方法进行加固混凝土抗压强度测试。具体试验结果见表5。

表5 超细灌浆料与加固混凝土28 d 抗压强度

由表5 可知,对于制件S 形贯穿裂缝,通过灌浆加固后C30、C50 混凝土制件的抗压承载力分别可达到未破坏状态下的94.4%和91.3%,与原生态混凝土抗压强度相差均较小;对于制件树枝形对角线贯穿裂缝,通过灌浆加固后C30、C50 混凝土制件的抗压承载力分别可达到未破坏状态下的80.0%和83.1%,与原生态混凝土抗压强度相差均较大,说明当裂缝处于受力面的对角线上时,加固效果弱于裂缝处于受力面的其他方位。

综上可知,采用早强快凝超细灌浆料加固处理C30、C50混凝土1.5 mm 的裂缝具有较好的效果,该方案具有一定的可行性。

6 结论

1)随着水胶比的增大,超细灌浆料的流动性和可灌性得到快速改善,而力学性能随着水胶比的增大不断降低,特别是抗折强度更为显著。

2)减水剂对超细灌浆料的工作性和后期抗折强度影响较大,应综合考虑整体胶凝材料性能,使减水剂掺量呈小幅动态。同时,调凝剂掺量的确定应充分考虑施工工艺和工程要求,膨胀剂的类型与掺量结合浆体的工作性和力学性能来确定最优方案。

3)通过对不同配合比进行验证,结果表明上述配合比即为最优配合比。制备出在水胶比0.36 时,初始流动度13.56 s,3 h 竖向膨胀率为0.23%,3 d 抗折、抗压强度分别为13.5 MPa、72.6 MPa,28 d 抗折、抗压强度分别为14.8 MPa、86.9 MPa,这些性能指标均满足GB/T 25182—2010《预应力孔道灌浆剂》标准规范的基础上,中位粒径4.2 μm,初终凝时间分别为552 s、1 196 s,5 h 抗折、抗压强度分别为3.8 MPa、10.2 MPa,1 d 抗折、抗压强度分别为11.3 MPa、40.2 MPa。总体各项指标满足大流动度,可灌性优异,早期强度增长快等工程对灌浆材料的要求。

4)与市售环氧树脂灌浆料相比,生产成本大幅度降低且环保,具有显著的经济效益和社会效益具有一定的推广应用前景。

5)通过对不同类型C30 和C50 混凝土1.5 mm 裂缝的室内模拟加固处理,7 d 和28 d 的抗压强度比在0.8 以上,展现出良好的加固结合性能。