高盐高渗砂岩油藏泡沫调剖体系研究及应用

2023-11-05赵一潞陈慧卿

赵 楠,廖 伟,李 立,赵一潞,陈慧卿

(1.中国石化河南油田分公司石油工程技术研究院,河南南阳 473113;2.中国石油长庆油田分公司第二采油厂,甘肃庆阳 745700)

春光油田地处新疆维吾尔自治区克拉玛依市境内,春2 单元位于春光油田北部,含油面积0.63 km2,地质储量67.03×104t,油层埋深在915~940 m,钻遇油层厚度在2.9~5.4 m,平均油层厚度4.3 m,地层水总矿化度74 871 mg/L,为CaCl2水型。

春2 单元自2011 年投入开发以来,截至2022 年3 月底区块累产液23.9×104t,累产油9.40×104t,采出程度为14.0%,含水率83.9%。春2 单元地下原油具备一定流动能力,但春2 单元属于刚性水驱油藏,天然能量充足,供液稳定,由于原油黏度较高,水油流度比大,边水指进现象明显,后续水驱波及范围有限,因此,区块见水后含水率快速上升,产量递减快。

1 材料与仪器

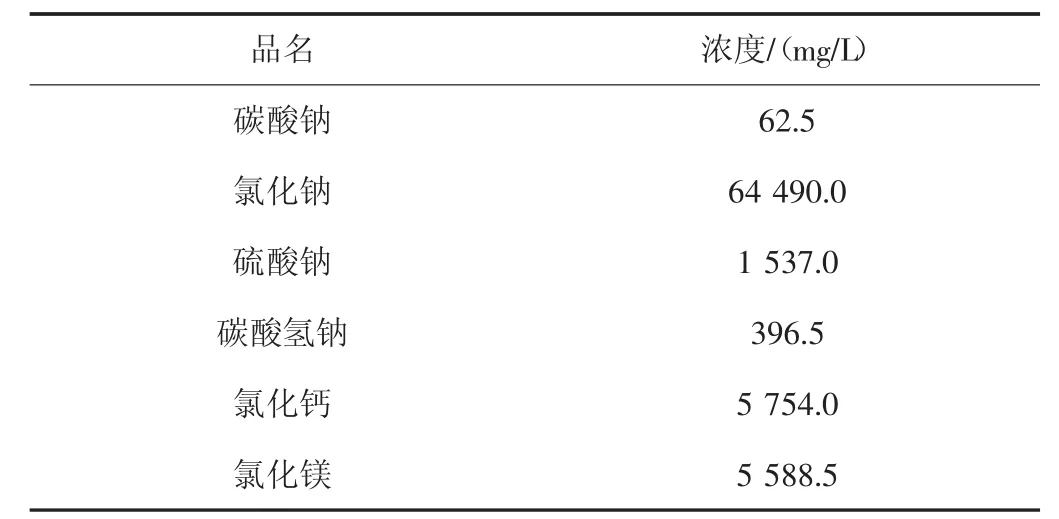

泡沫剂一般优先采用供应量大、价格较低、性能稳定、耐油的泡沫剂。针对CG 油田储层特征,本次笔者选择了3 种泡沫剂、5 种稳泡剂进行实验评价[1-5]。碳酸钠、氯化钠、硫酸钠、碳酸氢钠、氯化钙、氯化镁(分析纯,国药集团上海化学试剂有限公司);实验用泡沫剂DG-1、XG-1、TY-1,稳泡剂ZB、GN-2、WJ、Z、F 均由方圆化工有限公司提供;实验用油为春光油田C2-04地面脱水原油,密度0.843 9 g/cm3,40 ℃时黏度为390.51 mPa·s;实验用水为地层水或模拟地层水(总矿化度为74 871 mg/L),配制方法见表1。

表1 春2 单元室内模拟地层水配制方法

ViscotesterIQ 流变仪;Waring Blender 搅拌器;多功能岩心驱替装置;填砂管(30 cm×2.5 cm);中间容器;水浴恒温装置;恒速电动搅拌器;精密电子称;实验用试管。

2 实验方法

2.1 泡沫体系静态评价指标

2.1.1 泡沫剂与地层水配伍性评价 配伍性实验是将泡沫剂用地层水或模拟地层水配制成发泡剂含量1.0%的溶液,置于地层温度45 ℃条件下,观察泡沫剂是否发生浑浊、絮凝、聚沉等现象。

2.1.2 泡沫性能评价 测定泡沫剂性能有多种方法,例Din 孔盘打击法、倾注法以及Waring Blender 搅拌法等,主要用来测定泡沫稳定性和发泡能力等。

Waring Blender 搅拌法是利用高速搅拌器产生一定量的泡沫,通过测定产生泡沫的体积来评价所用发泡剂的发泡能力,体积越大,说明发泡能力越强。泡沫的稳定性是通过测定所产生的泡沫析液一半时所用时间来描述,即半衰期t1/2。半衰期越长,说明泡沫析液时间越长,说明泡沫的稳定性就越好。本次实验采用该方法进行测定,在室温下将不同泡沫剂用模拟地层水配制成含量1.0%的溶液100 mL,倒入高速搅拌器,设定搅拌速度7 000 r/min,搅拌3 min 后立即倒入1 000 mL的量筒中,开始计时,同时记录泡沫体积,泡沫体积消去一半时所需时间即为半衰期。

2.1.3 油敏性实验 泡沫剂在地层中向前驱替时,不可避免会与地层原油发生接触,但原油是一种较好的消泡剂,可大幅度降低泡沫的稳定性,即泡沫剂的“遇油消泡、遇水起泡”特征,进而实现对高含水饱和度的部位进行有效封堵。

将24 mL 配制好的含量1.0%的泡沫剂溶液和1 mL 的C2-04 井原油与煤油稀释后的油样(原油:煤油=1∶2)加入100 mL 具塞量筒中,用力剪切50 次,每隔2 min 记录一次泡沫体积和液体排出量,共记录14 min。

2.1.4 稳泡剂应用性能评价 为进一步增加泡沫稳定性,一般采用添加稳泡剂的方式进行优化,因此,需对稳泡剂的矿场应用性能进行评价,主要分为配伍性评价、耐剪切性评价、抗吸附性评价、长期稳定性评价等。

配伍性评价是指将稳泡剂用地层水或模拟地层水配制成发泡剂含量1.0%的溶液,置于地层温度45 ℃条件下,观察稳泡剂是否发生浑浊、絮凝、聚沉等现象。

耐剪切性评价是指将质量浓度为0.2%的稳泡剂溶液,采用VT550 旋转黏度计在6 r/min、40 ℃条件下连续剪切2 h,测定其黏度变化并计算黏度保留率。

抗吸附性评价是指称取10 g 石英砂(40 目)置于烧杯中,加入100 mL 浓度为0.2%的稳泡剂溶液(砂液比为1∶10),40 ℃条件下恒温振荡水浴吸附24 h。样品经离心机分离,取上部清液,测量溶液在6 r/min、40 ℃条件下的表观黏度并进行对比。

长期稳定性评价是指将稳泡剂抽空除氧后密闭封样,在40 ℃烘箱中老化、定期测定溶液黏度。

2.1.5 加入稳泡剂后泡沫性能评价 分别取100 mL含不同质量浓度稳泡剂的起泡剂溶液倒入高速搅拌器中,开启高速搅拌器以7 000 r/min 的速度搅拌溶液。搅拌3 min 后,将搅拌器内的泡沫流体倒入100 mL 量筒中,测量泡沫体积并开始计时,以此评价起泡剂的发泡能力及稳定性。当量筒底部析出液体的体积达到泡沫初始体积一半时记录时间,此段时间就是该起泡剂溶液的半衰期,以此来评价该起泡剂的稳定性。

此时由于起泡体积只能表征出起泡剂体系的起泡数量和难易程度,而半衰期也只能反映出泡沫的稳定性,为实现对起泡剂的性能进行综合评价,引入了泡沫综合值(即起泡体积与半衰期的乘积)来表征泡沫的总体性能,其定义式如下:

式中:Fc-泡沫综合值,mL·min;V0-起泡体积,mL;t50-半衰期,s。

2.2 复配泡沫剂动态评价指标

2.2.1 复配泡沫剂动态封堵能力 采用动态评价方法,在一维管式模型上进行阻力因子测定。测验按照行业标准SY/T 5672—93 进行。阻力因子按下式计算:

式中:R-阻力因子;ΔP-封堵压差,MPa;ΔP0-基础压差,MPa。

首先测出基础压差,然后将泡沫和氮气以一定的速度注入岩心,两端产生封堵压差,计算该泡沫体系的阻力因子。

2.2.2 复配泡沫剂注入量确定 模拟春2 单元地层条件,将石英砂按照一定配比填制填砂岩心模型4 根,将填砂岩心模型抽真空4 h 后饱和水计算孔隙度,将饱和好的填砂岩心模型放置到恒温箱内4 h 后测水测渗透率(1 000 mD 左右)并饱和原油,计算含油饱和度;水驱至残余油(综合含水率80%),记录采收率情况后,以气液比1∶1,注入速度2 mL/min 交替注入,累计注入0.5、1.0、2.0、3.0 PV 泡沫,记录采收率情况。

3 结果与讨论

3.1 泡沫静态指标

3.1.1 泡沫剂与地层水配伍性评价 实验结果表明,选用的3 种泡沫剂中有2 种与地层水配伍性较好,均未发生明显絮凝沉淀,放置10 d 后未出现不相容现象。

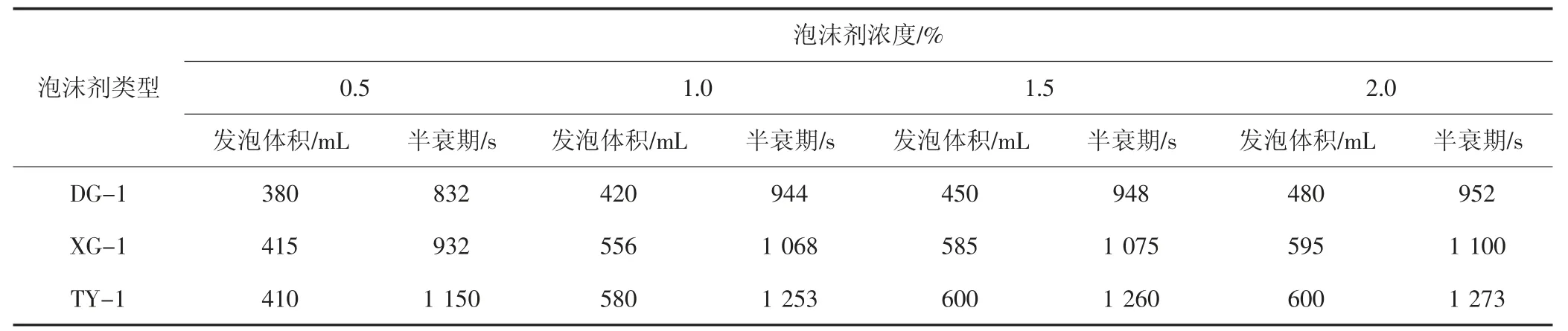

3.1.2 泡沫性能评价 在室温条件下,分别用不同质量浓度的3 种泡沫剂进行发泡能力和稳定性实验,考察不同泡沫剂及浓度对发泡体积和半衰期影响,结果见表2。实验结果表明,对不同泡沫剂进行对比,TY-1及XG-1 泡沫剂的发泡能力及半衰期明显优于DG-1;对于同一种泡沫剂而言,随着泡沫剂浓度增加,初始发泡体积增加,稳定性也有所增加,但随着浓度上升其增加幅度有所减缓。从发泡能力和经济效益两方面考虑,现场施工中建议采用1.5%浓度的泡沫剂TY-1。

表2 不同泡沫剂及浓度对发泡体积和半衰期影响

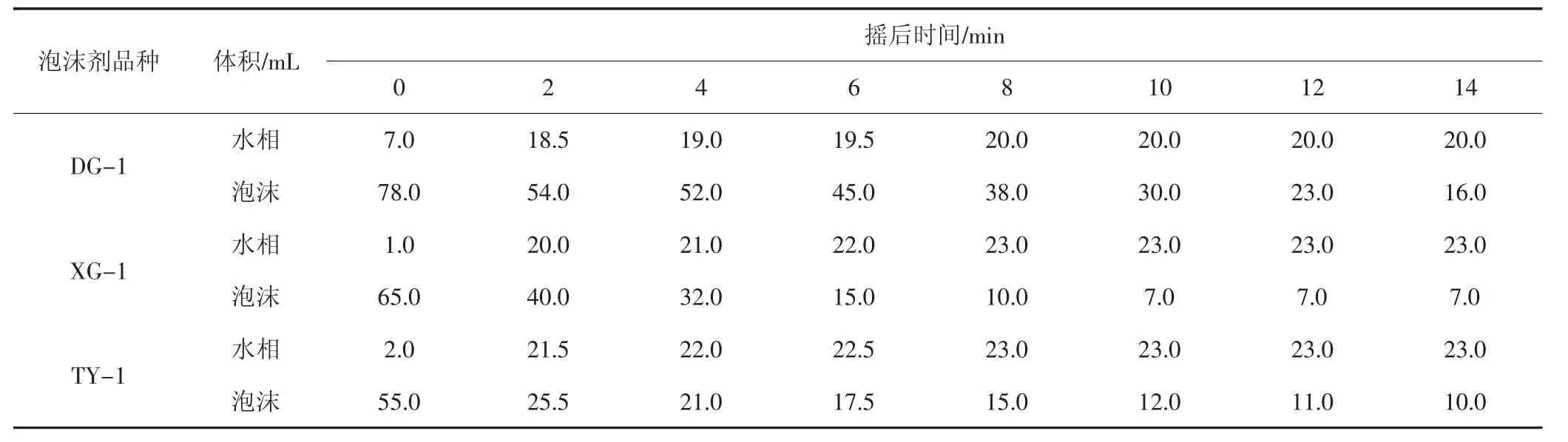

3.1.3 油敏性实验 将泡沫剂含量为1.0%的TY-1、DG-1、XG-1 泡沫剂溶液分别进行油敏性实验,进而选择稳定性更好的泡沫剂,结果见表3。

表3 泡沫剂油敏性实验结果

实验结果表明,DG-1 排水最慢,排水量最少,且其泡沫体积降幅最大,说明其最不耐油;XG-1 和TY-1相比,最终排水量基本一致,XG-1 排水较慢;从泡沫体积及其变化幅度来看,虽然TY-1 的初始泡沫体积较小只有55.0 mL,但其总降幅最小,且2 min 后降幅较缓更符合现场应用需求,因此,现场施工中选择泡沫剂TY-1 更好。

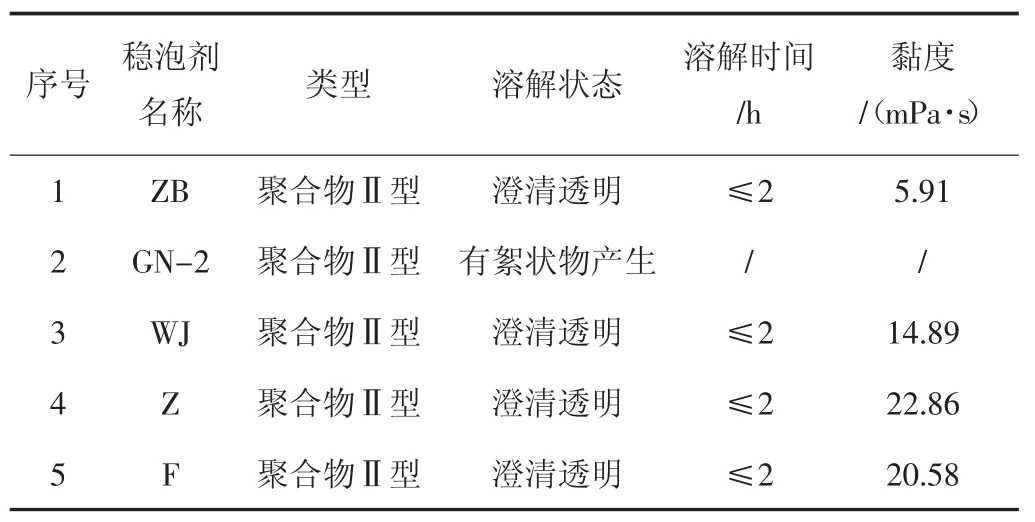

3.1.4 稳泡剂应用性能评价 配伍性评价:对待选稳泡剂的配伍性进行实验,结果见表4。

表4 稳泡剂溶解性能实验结果

实验结果表明,稳泡剂GN-2 在室内模拟地层水中溶解不均匀,且有絮状物产生。其他四种稳泡剂均可在高矿化度模拟地层水中溶解,溶液澄清透明,溶解时间≤2 h。其中,Z 和F 的黏度较高,有助于提高泡沫剂稳定性,后期将针对这两种稳泡剂开展研究。

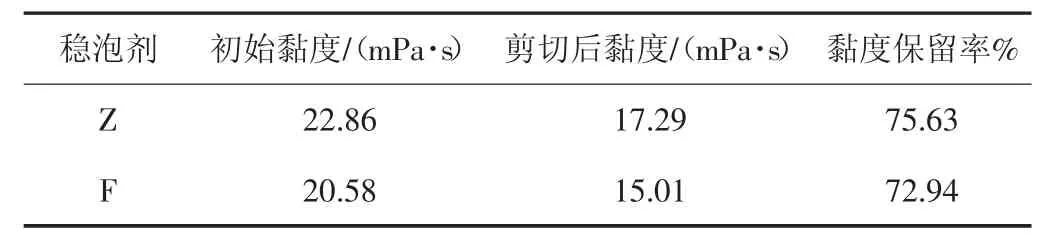

耐剪切性评价:对稳泡剂Z 及稳泡剂F 进行耐剪切性评价,结果见表5。

表5 稳泡剂溶液的耐剪切性

实验结果表明,两种稳泡剂溶液均具有较好的耐剪切性,2 h 连续剪切后的黏度保留率可达到70.00%以上。

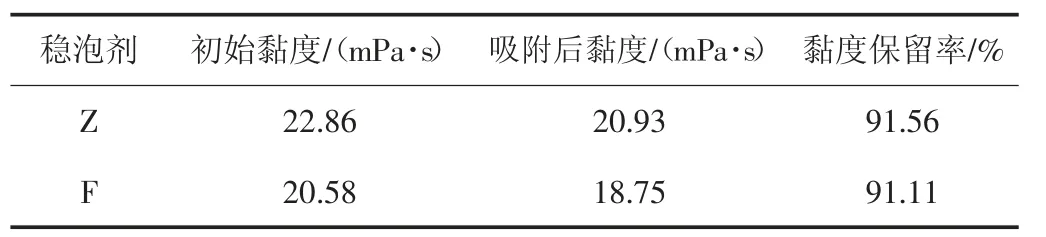

抗吸附性评价:对稳泡剂Z 及稳泡剂F 进行抗吸附性评价,结果见表6。

表6 稳泡剂溶液的抗吸附性

实验结果表明,两种稳泡剂溶液均具有良好的抗吸附性,吸附后黏度保留率可达90.00%以上,满足现场应用的要求。

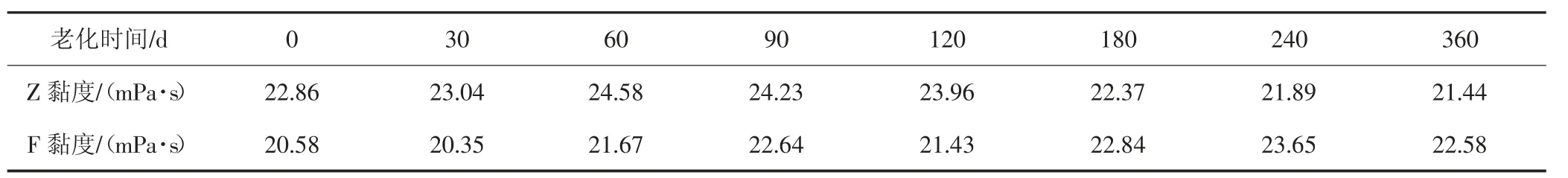

长期稳定性评价:对稳泡剂Z 及稳泡剂F 进行长期稳定性评价,结果见表7,由表7 可以看出,随着老化时间的增加,两种稳泡剂溶液的黏度变化不大,具有优异的长期稳定性。

表7 稳泡剂溶液的长期稳定性

实验结果表明,稳泡剂Z 和稳泡剂F 性能相差不多,但稳泡剂Z 供应量大、价格较低,因此,现场施工中建议采用稳泡剂Z。

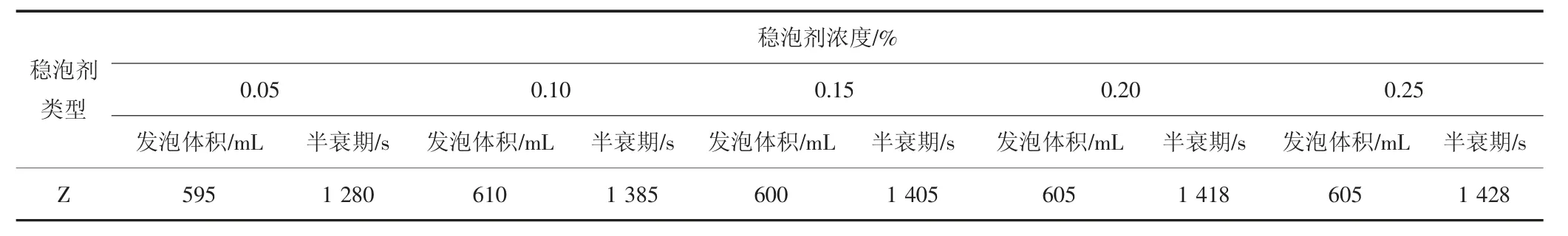

3.1.5 加入稳泡剂后泡沫性能评价 复配100 mL 含1.5%质量浓度发泡剂及不同浓度稳泡剂Z 的溶液进行发泡能力和稳定性实验,考察稳泡剂Z 浓度对泡沫剂发泡体积和半衰期影响,结果见表8。

表8 不同稳泡剂浓度对发泡体积和半衰期影响

实验结果表明,对加入不同浓度稳泡剂的复配泡沫剂的发泡效果进行对比,随着稳泡剂浓度增加,初始发泡体积变化不多,稳定性即半衰期有所增加,稳泡剂浓度在0.05%~0.10%其稳定性(半衰期)快速增加,稳泡剂浓度0.10%之后增速逐渐变缓。从发泡能力和经济效益两方面考虑,现场施工中建议采用0.10%浓度的稳泡剂Z。

3.2 复配泡沫剂动态评价指标

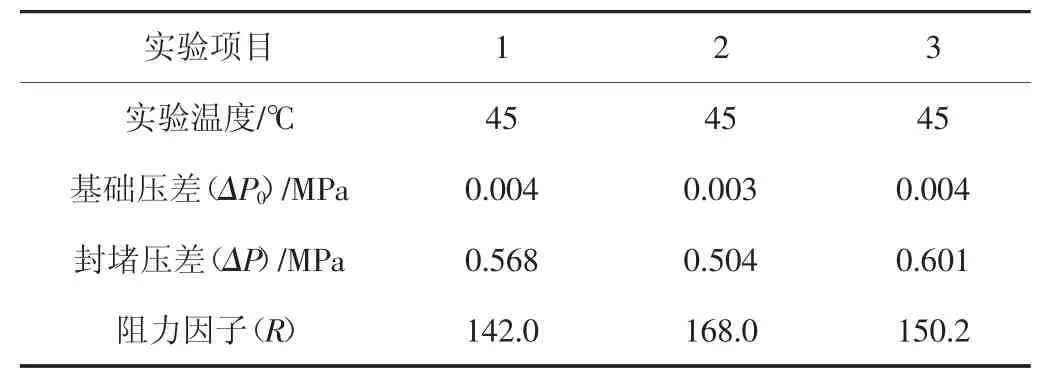

3.2.1 复配泡沫剂动态封堵能力 对复配泡沫剂进行阻力因子测定3 次,考察泡沫剂封堵能力,实验结果见表9。

表9 泡沫剂阻力因子测定

实验结果表明,泡沫注入过程中阻力因子较高,该体系具有较好的封堵作用,进而改善低渗层的驱油效果。与此同时,当优势通道形成稳定的泡沫流时,其流体的渗流阻力提高了数十倍,可以有效封堵水窜通道,进一步提高其他增产措施的驱油效果。

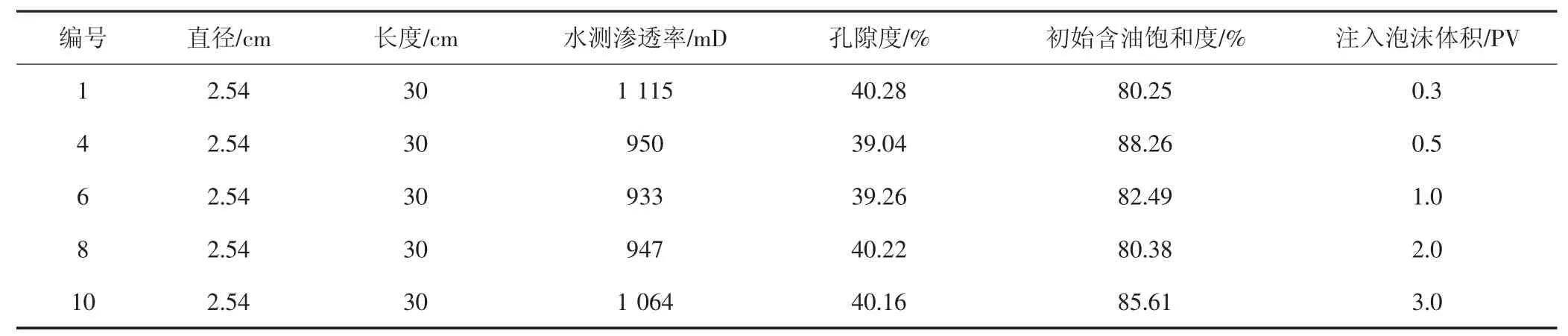

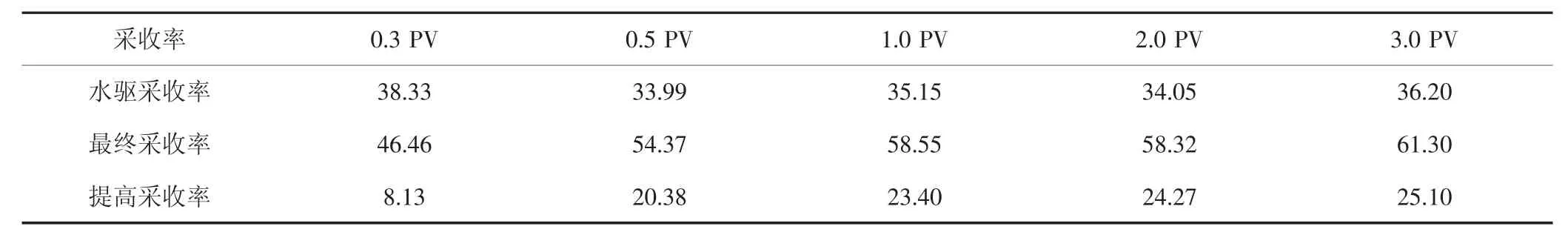

3.2.2 复配泡沫剂注入量确定 实验所得含油饱和度、水测渗透率、孔隙度、采收率等数据结果见表10、表11。

表10 填砂管参数

表11 注入PV 数与提高采收率关系实验结果

实验结果表明,随着注入泡沫剂的增加,提高采收率有所增加,原因在于随着泡沫剂注入量的增加,泡沫对于高渗通道的封堵效果较好,泡沫更稳定,可较大提高波及体积;且随着泡沫剂注入量的增加采收率持续提高,但是当泡沫剂注入量超过0.5 PV 后,采收率增幅减缓[6-10]。从采收率增幅和经济效益两方面考虑,现场施工中建议注入量控制在0.5 PV 左右。

4 现场应用效果

CG 油田C149 井组于2021 年9 月28 日开始实施化学驱措施,注入体系前稳定注入压力4.8 MPa,2022 年3 月注入该氮气泡沫后注入压力上升至11.5 MPa,提高6.7 MPa。

5 结论与认识

(1)针对CG 油田储层矿化度高,导致驱油剂性能变差的问题。研究开发形成了适合CG 油田的耐盐复合泡沫体系配方,平均阻力因子可达153.4。

(2)系统评价了耐盐复合泡沫体系配方的性能。建议现场施工采用泡沫剂浓度1.5%,稳泡剂浓度0.10%,注入量0.5 PV,气液比1∶1。

(3)该体系配方于CG 油田C149 井组进行氮气泡沫施工,完成注入后化学驱注入压力提高6.7 MPa,增幅较大。