旋冲螺杆钻具在硬岩地热钻探中的应用研究

2023-11-05王勇军赵长亮郑宇轩冯守涛

王勇军,刘 刚*,佟 铮,赵长亮,郑宇轩,冯守涛

(1.山东省地质矿产勘查开发局第二水文地质工程地质大队(山东省鲁北地质工程勘察院),山东 德州 253072;2.山东省地热清洁能源探测开发与回灌工程技术研究中心,山东 德州 253072)

0 引言

随着地热能的开发利用,地热勘探开发逐渐向深部高温硬岩地层发展,钻遇岩体多为花岗岩、片麻岩等硬质火成岩或变质岩。在深部硬岩地热钻探中,普遍存在机械钻速低、施工周期长、钻探成本高等问题,影响了深部地热资源的勘探与开发利用。

目前在硬岩地层钻井中,常采用螺杆或涡轮钻具提供高转速、大扭矩,以此增强钻头切削碎岩效果,从而提高硬岩地层机械钻速[1-2]。但在以花岗岩、片麻岩等硬质火成岩或变质岩为主的深部硬岩地层中,岩石抗压强度高,依靠“静压”荷载难以使钻头牙齿压碎并吃入地层来破碎岩石,钻头牙齿实际以“磨削”的方式碎岩。螺杆或涡轮钻具提供的高转速也仅仅使钻头牙齿“磨削”岩石的速度增加,从而使机械钻速得到了一定的提高,但高转速也会带来钻头使用寿命短、磨损严重、甚至是钻头事故等问题[2-3]。

旋冲螺杆钻具是一种新研制的井底动力钻具,近年来在石油钻井硬岩地层中有一定的研究应用,相关研究表明,相比使用普通螺杆钻具,使用旋冲螺杆钻具的平均机械钻速提高超过30%[4-8],取得了较好的效果;但在地热钻探领域,旋冲螺杆钻具研究应用较少。借鉴石油钻井硬岩地层中旋冲螺杆钻具应用经验,在花岗岩、片麻岩等硬岩地热钻探中进行旋冲螺杆钻具应用研究,有利于提高深部硬岩地热钻探施工效率、降低施工成本,丰富深部硬岩地热钻探工艺技术,推动深部高温地热资源勘探和开发利用。

1 旋冲螺杆结构及工作原理

1.1 结构特征

根据旋冲螺杆钻具冲击发生装置结构特征,目前国内研究应用的旋冲螺杆钻具大致可分为机械式和液动式2 类。其中机械式旋冲螺杆钻具又大致可分为2 种:一种是依靠弹簧蓄能、弹性势能和重力势能释放产生冲击力,其特点是产生的冲击力较为稳定,螺杆钻具的输出转速和扭矩消耗较小,但其产生的冲击力较小,且受弹簧性能和寿命的影响较大[8-9];另一种是依靠钻柱的重力势能瞬间释放产生冲击力,冲击力的大小与施加到冲锤上的钻压大小直接相关,其特点是能产生较大的冲击力,但在产生较大冲击力的同时,螺杆钻具的输出转速和扭矩消耗亦较大[10-11]。

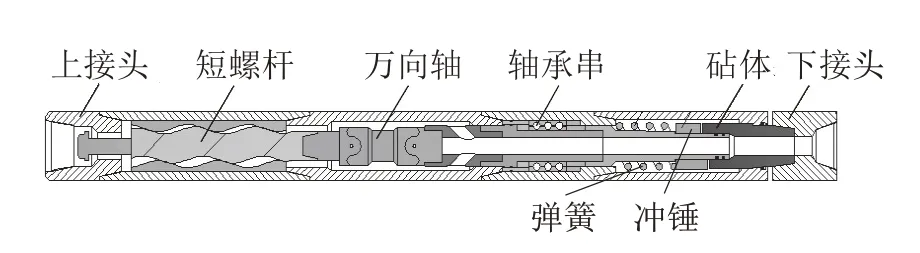

本次研究应用了DUPTXC 系列机械式旋冲螺杆钻具,其依靠弹簧蓄能、弹性势能和重力势能释放产生冲击力。整个钻具结构简单,主要分为3 部分:短螺杆、动力传动总成和冲击发生装置(见图1)。短螺杆与普通螺杆钻具类似,动力传动总成由万向轴、单动轴承串及主轴等组成,冲击发生装置由弹簧、冲锤(上滚轮)和砧体(下凸轮)等组成。

图1 旋冲螺杆结构示意Fig.1 Schematic diagram of rotary-percussive screw drilling tool

1.2 旋冲螺杆工作原理

旋冲螺杆钻具是通过在普通螺杆钻具的输出端增设一个轴向冲击发生装置,将螺杆钻具输出的部分扭矩转化为冲击力,使钻头在旋转切削碎岩的同时对岩石施加一定频率的冲击载荷,实现旋转切削+冲击复合碎岩,充分利用硬岩地层岩石脆性大、强度高、抗冲击性能差的特点来提高碎岩效率[12-14]。

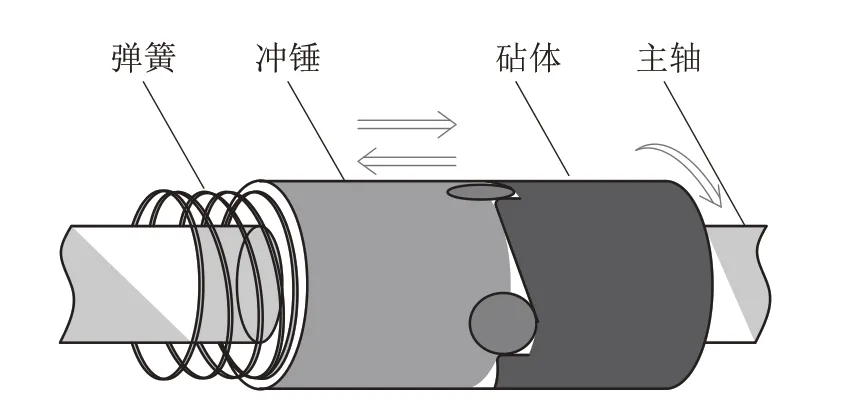

研究应用的DUPTXC 旋冲螺杆钻具通过短螺杆为下部钻具提供旋转动力,通过万向轴驱动主轴旋转,主轴带动砧体(下凸轮)旋转,旋转过程中冲锤(上滚轮)和砧体(下凸轮)交错啮合而产生相对滑动,迫使冲锤向上移动、压缩弹簧蓄能,当上下轮相对滑动至啮合点时,冲锤在弹性势能和重力势能的作用下,快速下落,对砧体实施一次锤击,产生冲击荷载。砧体在主轴带动下连续旋转,滚轮冲锤与砧体不断交错啮合,弹簧不断蓄能、释放,就不断产生冲击载荷(见图2)。砧体将锤击所产生的冲击载荷通过主轴传导至钻头、作用在井底岩石上,实现冲击碎岩;同时冲击载荷与静钻压叠加,提高钻头牙齿吃入岩石的深度、增加单次破碎岩石体积,以此提高碎岩效率,进而达到提高机械钻速、减轻钻头磨损的目的[14-16]。

图2 旋冲螺杆工作原理示意Fig.2 Operating principle of rotary-percussive screw

2 旋冲螺杆钻具试验应用

2.1 钻具性能参数

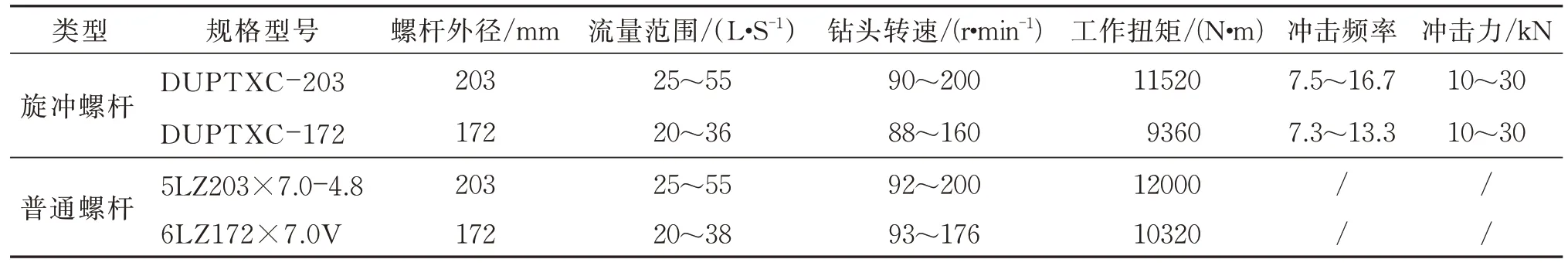

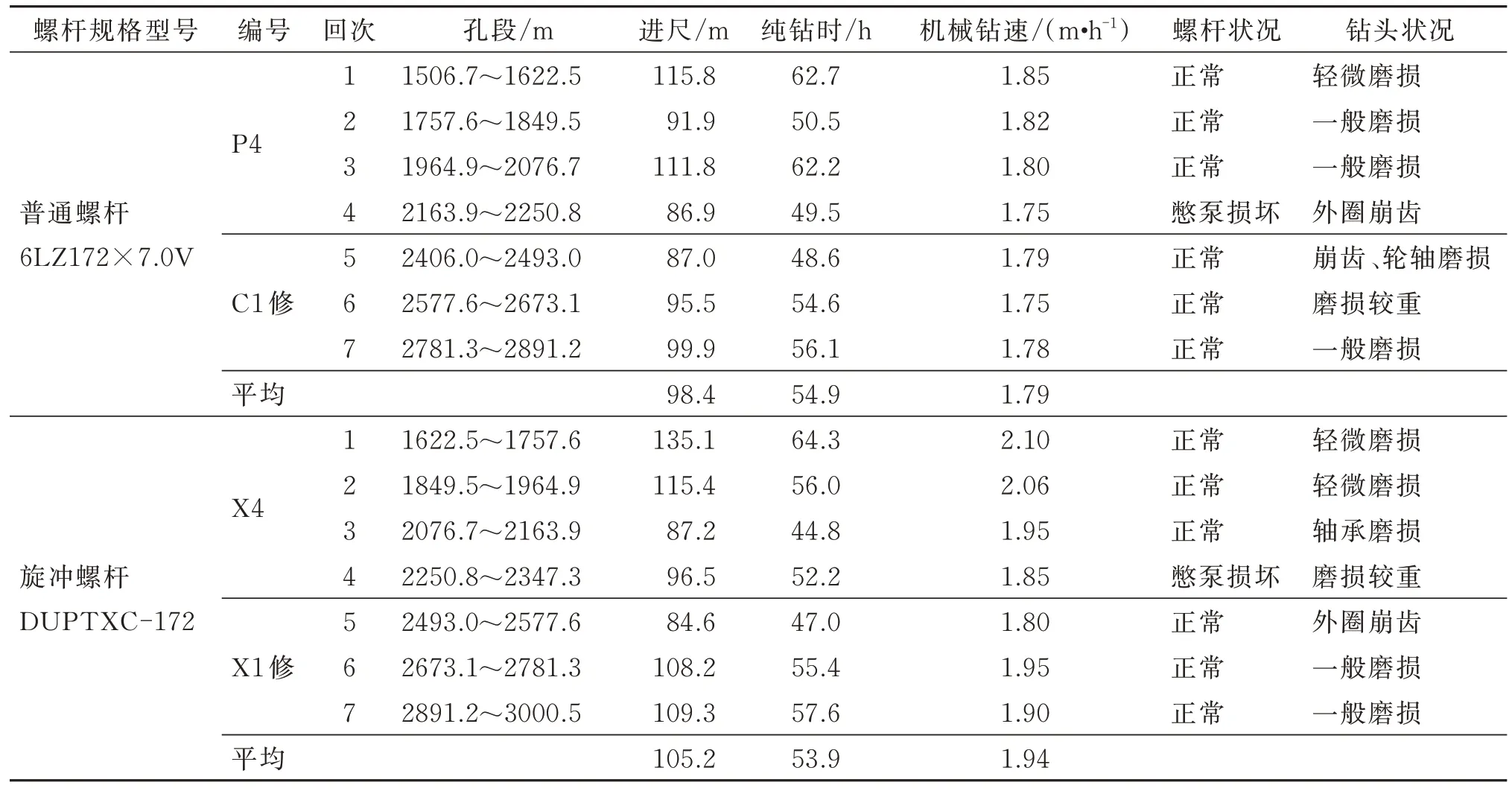

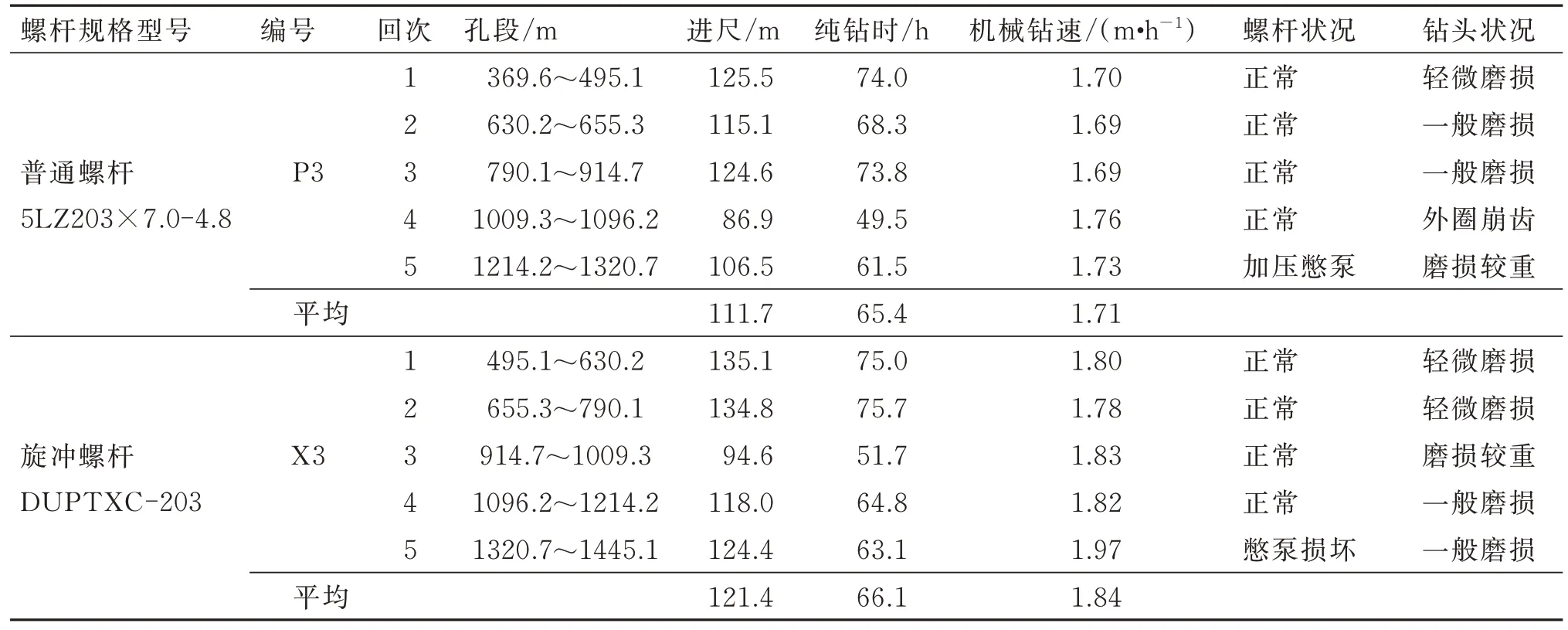

试验应用研究采用了DUPTXC-172 与DUPTXC-203 两种型号旋冲螺杆钻具,为对比旋冲螺杆钻具与普通螺杆钻具的应用效果,同时选用了两种工作流量范围、转速、工作扭矩等参数都相近的普通螺杆钻具,试验应用螺杆钻具实物见图3,螺杆钻具性能参数见表1。

表1 螺杆钻具参数Table 1 Parameters of the screw drill tool

图3 螺杆钻具实物照片Fig.3 Photo of the screw drill tool

2.2 试验应用项目概况

DUPTXC-172 型旋冲螺杆钻具和6LZ172×7.0V 型普通螺杆钻具在JHR-1 和HG-1 两口井的Ø 215.9 mm 井段进行对比试验应用,DUPTXC-203型旋冲螺杆钻具和5LZ203×7.0-4.8 型普通螺杆钻具在HG-1 井Ø311.2 mm 井段进行了对比试验应用。

JHR-1 井位于山东省青岛市即墨区,是一口同轴换热地热井,设计钻井深度2500 m,钻探作业采用TSJ-3200 型钻机、配套3NB-500 型泥浆泵。井身结构为二开:一开0~200 m 采用Ø311.2 mm 钻头和Ø244.5 mm 石油套管,二开200 m 至终孔采用Ø 215.9 mm 钻头和Ø177.8 mm 石油套管。地层岩性如下:150 m 以浅为覆盖层;150 m 以深为中生代燕山期崂山花岗岩,中细粒结构,主要成分为石英、长石、云母等,岩石硬度为硬—坚硬。

HG-1 井是大同高温地热详查中的一个勘探井,设计钻井深度3000 m,钻探作业采用ZJ-40 型钻机、配套LGF-1300 型泥浆泵。井身结构为三开:一开0~350 m 采用Ø444.5 mm 钻头和Ø339.7 mm 石油套管,二开350~1500 m 采用Ø311.2mm 钻头和Ø 244.5 mm 石油套管,三开1500 m 至终孔采用Ø 215.9 mm 钻头和Ø177.8 mm 石油套管。地层岩性如下:260 m 以浅为覆盖层;260 m 以深为太古界集宁群黑云斜长片麻岩、角闪岩,内部充填多期岩脉,混合岩化作用明显,包含捕掳体、包体等多种杂岩体,岩石硬度为较硬—硬。

2.3 试验应用情况

JHR-1 井Ø215.9 mm 井段试验应用新购6LZ172×7.0V 型普通螺杆钻具及DUPTXC-172 型旋冲螺杆钻具各2 根;HG-1 井Ø215.9 mm 井段试验应用新购6LZ172×7.0V 型普通螺杆钻具及DUPTXC-172 型旋冲螺杆钻具各1 根,同时对JHR-1 井用过的螺杆钻具进行了回厂检修后再次使用;HG-1 井Ø311.2 mm 井段试验应用新购5LZ203×7.0-4.8 型普通螺杆钻具及DUPTXC-203型旋冲螺杆钻具各1 根。试验应用现场螺杆钻具入井前试运转见图4。入井钻具组合和钻进参数见表2。

表2 各井段钻具组合和钻进参数Table 2 Drilling assembly and perameters in each well section

图4 螺杆钻具试运转照片Fig.4 Trial operation photo of screw drilling tool

JHR-1 井Ø215.9 mm 井段试验应用孔深为210~2036.4 m,普通螺杆钻具及DUPTXC-172 型旋冲螺杆钻具交替试验应用16 个回次,总进尺1826.4 m,试验应用数据见表3。HG-1 井Ø215.9 mm 井段试验应用孔深为1506.7~3000.5 m,其中2347.3~2406 m 段因井内存在复杂情况未使用螺杆钻具,两种螺杆钻具交替试验应用14 个回次、总进尺1431.5 m,试验应用数据见表4。HG-1 井Ø311.2 mm 井段试验应用孔深为369.6~1445.1 m,因孔内复杂情况终止,普通螺杆钻具及DUPTXC-203 型旋冲螺杆钻具交替试验应用10 个回次、总进尺1015.5 m,试验应用数据见表5。

表4 HG-1 井Ø215.9 mm 井段螺杆钻具试验应用数据Table 4 Test application data of screw drilling tool in Ø215.9 mm section of HG-1 well

表5 HG-1 井Ø311.2 mm 井段螺杆钻具验应用数据Table 5 Test application data of screw drilling tool in Ø311.2 mm section of HG-1 well

3 试验应用效果分析

3.1 机械钻速

JHR-1 井使用普通螺杆钻具和旋冲螺杆钻具分别复合钻进8 个回次,平均机械钻速分别为1.60、1.76 m/h,旋冲螺杆钻具较普通螺杆钻具提高了10%;HG-1 井Ø215.9 mm 井段使用普通螺杆钻具和旋冲螺杆钻具分别复合钻进7 个回次,平均机械钻速分别为1.79、1.94 m/h,旋冲螺杆钻具较普通螺杆钻具提高了8.4%;HG-1 井Ø311.2 mm 井段使用普通螺杆钻具 和旋冲螺杆钻具分别复合钻进5 个回次,平均机械钻速分别为1.71、1.84 m/h,旋冲螺杆钻具较普通螺杆钻具提高了7.6%。3 次试验应用机械钻速对比见图5。

分析试验取得的数据:旋冲螺杆钻具在JHR-1井Ø215.9 mm 井段应用,机械钻速提高率最高,与地层硬度较高、可钻性较差有关,普通螺杆钻具复合钻进机械效率相对较低,使用旋冲螺杆钻具冲击碎岩效果较好,但整体机械钻速偏低,原因是JHR-1井钻进中泵量较小,螺杆转速慢、冲击频率低,影响了碎岩效率。HG-1 井中旋冲螺杆钻具复合钻进机械钻速提高幅度低于JHR-1 井,与地层较为破碎有关,旋冲螺杆钻具所产生的冲击功被破碎地层的裂隙消耗,减弱了冲击碎岩效果[12-13]。

3.2 对钻头的影响

试验应用中,主要采用617 系列高速牙轮钻头,个别回次采用637 系列高速牙轮钻头。钻进过程中,根据牙轮钻头的磨损情况,对牙轮钻头的保径、轴承及密封、牙齿形状及强度韧性等特征进行了调整,如增加楔形修边齿、加强钻头保径、采用特种硬质合金齿等。

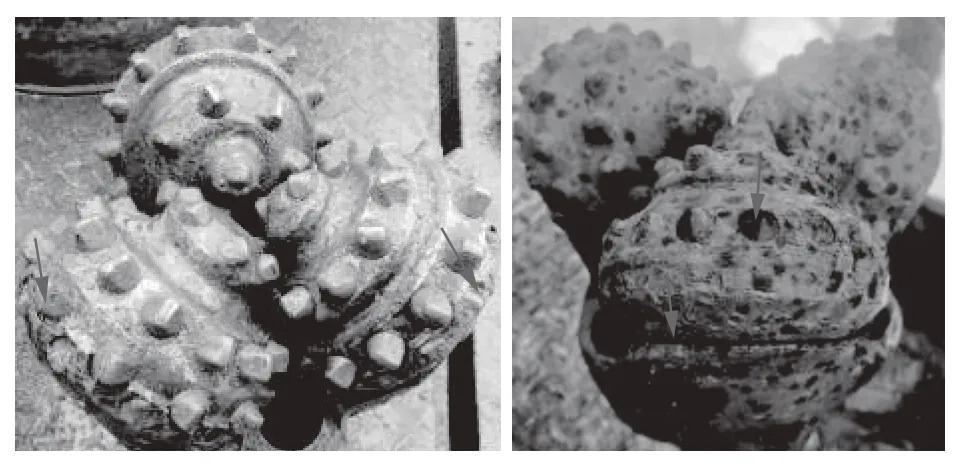

试验应用共使用牙轮钻头40 只,各下井使用一个回次。其中10 只磨损较轻,18 只磨损一般,12 只磨损较重。磨损较重的钻头中有6 只是正常磨损(见图6),有6 只出现了崩齿、轴承失效等异常磨损情况(见图7),异常磨损的钻头有4 只出现在普通螺杆钻具复合钻进中,2 只出现在旋冲螺杆钻具复合钻进中,磨损严重的钻头大多出现在HG-1 井中。

图7 崩齿、轮轴严重磨损钻头照片Fig.7 Drilling bit photo of broken tooth and wheel shaft seriously wear

分析认为:除去钻具结构、钻进参数方面的因素,钻头的正常磨损与岩石硬度、研磨性等有关,而钻头的非正常磨损受地层破碎、岩石软硬不均及地层温度影响较大。HG-1 井地层温度较高(1500 m时>100 ℃,终孔时>150 ℃),影响了牙轮轴承的性能;同时,该井钻遇地层破碎、软硬不均,造成了较多钻头非正常磨损的状况。

通过试验应用取得的数据(参见表3~5)可以看出:使用旋冲螺杆钻具复合钻进的回次进尺长于普通螺杆钻具复合钻进,而钻头磨损程度则轻于使用普通螺杆钻具。证明旋冲螺杆钻具复合钻进时,岩石体积破碎增加,形成较大颗粒的岩屑,钻头虽然承受一定的冲击作用,但钻头与单位体积岩石间的相互研磨程度降低,钻头的磨损也相对减轻。因此使用旋冲螺杆钻具可以提高钻头寿命。

3.3 螺杆钻具使用寿命

统计试验应用相关数据(参见表3~5),JHR-1井Ø215.9 mm 井段:P1 号普通螺杆钻具累计使用271.1 h、P2 号普通螺杆钻具累计使用276.9 h,X1 号旋冲螺杆钻具累计使用261.4 h、X2 号旋冲螺杆钻具累计使用268.6 h;HG-1 井Ø215.9 mm 口径孔段:P4 号普通螺杆钻具累计使用224.9 h、P1 号普通螺杆钻具修复后再次使用159.3 h,X4 号旋冲螺杆钻具累计使用217.3 h、X1 号旋冲螺杆钻具修复后再次使用160 h;HG-1 井Ø311.2 mm 口径孔段:P3 号普通螺杆钻具累计使用327.1 h,X3 号旋冲螺杆钻具累计使用330.3 h。

从以上数据可以看出,试验应用中旋冲螺杆钻具使用寿命与普通螺杆钻具使用寿命基本相同,说明增设冲击发生装置未对螺杆钻具的寿命造成影响。其中,172 型螺杆钻具在HG-1 井中使用寿命较JHR-1 井低,主要是受HG-1 井下部地层温度较高的影响,高温作用下螺杆钻具中橡胶件快速老化,同时螺杆钻具运转所产生的热量不能及时散发掉,加剧螺杆钻具的损坏[17]。

4 结论

(1)试验采用的旋冲螺杆钻具冲击发生装置为纯机械装置,结构简单、性能稳定,试验应用过程中未出现冲击发生装置异常的情况。在花岗岩、片麻岩地层中,旋冲螺杆钻具复合钻进机械钻速较普通螺杆钻具有一定提高,但提高幅度不大,还需进一步研究探索,优化改进旋冲螺杆钻具结构,提高深部硬岩地热钻探中旋冲螺杆钻具复合钻进效率。

(2)试验应用证明,使用旋冲螺杆钻具不会影响牙轮钻头使用寿命,且有助于钻头保持良好的工况,提高牙轮钻头寿命。。

(3)试验应用中,旋冲螺杆钻具寿命与普通螺杆钻具寿命基本相同,增设冲击发生装置未对螺杆钻具寿命造成影响。