复杂破碎地层孔底驱动快速跟管钻进技术研究

2023-11-05赵大伟丁荣飞

赵 凯,侯 红,赵大伟,丁荣飞

(1.河南能源焦煤公司赵固二矿,河南 新乡 453634;2.西安大星起节能科技有限公司,陕西 西安 710076)

0 引言

目前,在地质钻探和油气钻井领域跟管钻进技术得到了较快发展,以气动潜孔锤和基于旋转开合的偏心钻头组合为主,施工过程中偏心钻头在旋转离心力的作用下实现随钻偏心扩孔部分的张开,从而对先导孔进行随钻扩孔,通过内部钻具带动套管靴和套管随钻跟进,跟管过程中套管不能旋转。该技术能有效地将钻进和下套管同时作业,及时进行护壁,保障返渣通道,提高钻孔深度,有效地解决因塌孔返渣不畅等导致成孔难、效率低等难题[1-5]。在煤矿井下钻探领域,探放水孔、底板加固注浆钻孔、穿煤钻孔等需要下入套管进行完孔的钻孔,对跟管钻进技术也提出了较大需求,但是,由于煤矿井下地层条件的复杂性,以及井下空间和现有钻机设备限制,不能直接将地面钻探领域的跟管钻进技术应用于煤矿井下,需要根据井下现实条件,开发出一种新的跟管钻进技术[6-11]。笔者以赵固二矿复杂破碎地层钻孔施工为研究对象,借鉴地面钻探领域跟管钻进技术,研究通过孔底钻杆驱动跟管钻进技术,实现套管可靠、快速下入钻孔内。

1 复杂破碎地层套管作业困难原因分析

煤矿井下广泛存在着复杂破碎地层,在这类地层中施工钻孔往往需要进行下套管作业,现有技术条件下,下套管作业遇到2 个难题:一是套管下不到目标孔深;二是下套管作业效率低下。造成下套管作业困难的原因较多,主要有地层情况、钻探设备、下管工艺及机具、冲洗介质、钻孔倾角等。

1.1 地层因素

复杂破碎地层一般胶结不良,强度不高,煤岩体内裂隙、空隙发育,另一方面,孔壁周围煤岩体由于钻孔的形成,其承受的原始应力遭到毁坏,丧失了原有的平衡状态。因此,在钻进过程中和钻进成孔后,出现孔壁掉块、缩径、坍塌、涌水等现象,导致孔壁失稳,套管难以下至预定孔深。

1.2 钻探设备因素

现有钻探设备中,只有双动力头双管钻机具备下套管功能,但是,在煤矿钻探领域,该设备目前处于研发试验阶段,性能尚未成熟,加之双动力头双管钻机尺寸庞大,一般的矿井巷道条件无法满足其正常使用,故想通过钻机设备解决下套管困难问题现阶段难以实现。

1.3 下管工艺及机具因素

当前煤矿井下下套管工艺主要是钻孔成孔后,人工从孔口推入钻孔内或借助钻机顶入孔内,套管不旋转,该方法在地层条件较好不塌孔时可以应用,但在地层复杂破碎时,由于下套管作业的滞后性以及套管不旋转,造成套管难以下至目标孔深,或者需反复进行扫孔,下管作业效率很低。下管机具方面尚未见有成熟的应用。

1.4 冲洗介质因素

对于复杂破碎地层,地面钻探通常会采用一定配比的泥浆进行保压钻进,泥浆携渣能力好,也有利于孔壁稳定和跟管作业,地面配有泥浆池,泥浆可循环利用,而在煤矿井下钻探,受空间和钻孔施工周期短限制,设置泥浆池不合适,只能采用清水钻进,亦无法保压,而清水比泥浆对孔壁冲刷大,携渣能力差,造成塌孔卡钻频发,下套管作业也受到不利影响[12-16]。

1.5 钻孔倾角因素

在相同的地层条件下,钻孔斜角从90°变化到0°时,亦即钻孔由直孔变化为缓角度孔甚至水平孔时,孔壁的稳定性受重力影响变差,套管下入难度变大。

综上,地层情况为客观条件,难以改变,可实现下套管作业的双动力头双管钻机现在尚未成熟应用,清水作为冲洗介质一时亦无法用其它介质取代(赵固二矿地层含水,压风作为冲洗介质遇水不返渣),钻孔的设计倾角可变化范围小,那么,从下管工艺及机具入手寻找解决方法是可行的思路。

2 孔底驱动跟管钻进技术

2.1 工艺方法

孔底驱动跟管钻进技术是指在钻进过程中,钻杆通过孔底传扭机构将来自钻机的转矩和钻压传动给套管和套管钻头,钻杆与套管同步回转,即边钻进边下套管,完钻后钻杆和小口径钻头提出,套管和套管钻头留在孔内完孔。其主要特点为:(1)驱动套管回转和前进的动力来自孔底传扭机构;(2)套管与钻杆同步回转钻进,有利于克服前进过程中的阻力[17-20]。

2.2 钻具组合

如图1 所示,该方案采用内外两层结构,外层:套管钻头+传扭壳体+套管+套管顶进装置。内层:前置钻头+传扭轴+钻杆。可伸缩式花键将传扭轴与传扭壳体连接起来进行传扭,在传扭壳体前方加上套管钻头,实现旋转跟管钻进功能。套管下入至设计孔深后,反转约1/3 圈,提拉钻杆,传扭轴从传扭壳体L 形槽中分离,退出小钻头,在孔内保留套管与套管钻头,完成跟管。采用清水排渣方案,钻屑可从套管与孔壁间隙排出。

图1 跟管钻进原理示意Fig.1 Principle diagram of drilling with casing

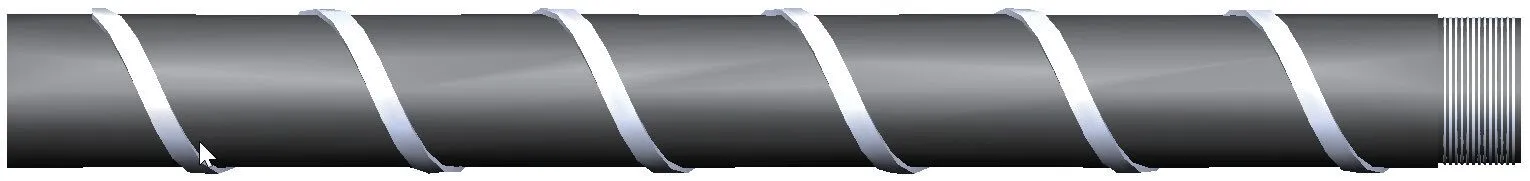

2.3 螺旋套管的研制

工艺设计中Ø108 mm 套管需要穿越L8 灰岩段,根据以前的工程实践,预计塌孔严重,Ø108 mm套管排渣不畅,易发生卡钻问题,造成无法继续钻进,针对这一问题,设计了Ø116 mm/108 mm 螺旋套管(见图2),在跟管钻进前30 m 管柱使用螺旋套管,提高排渣能力。

图2 Ø116 mm/108 mm 螺旋套管Fig.2 Screw casing of diameter 116/108mm

2.4 技术适应性分析

技术的适应性对跟管钻进技术的应用和推广尤为重要。在地层方面,对于塌孔程度中等的地层,应用外平套管即可,而对塌孔严重的地层,则需要提高套管自身携渣能力,应用螺旋套管较为合适。在钻具口径方面,考虑到钻具级配和排渣的通畅性,Ø 108 mm 套管匹配Ø73 mm 钻杆、Ø133 mm 套管钻头和Ø89 mm 前置钻头。

3 传扭机构设计

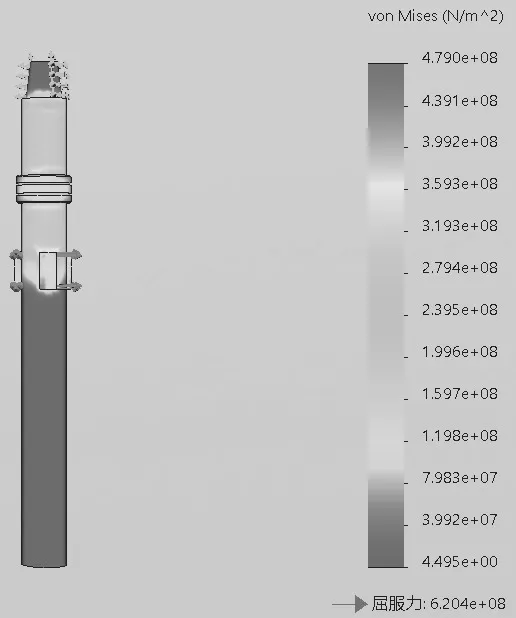

3.1 关键部件数值模拟

采用ANSYS、FLUNT 等有限元数值模拟软件,对传扭部件进行强度分析,与理论计算相结合,优化结构和强度设计;根据实际工况,约束传扭壳体螺纹面自由度DOF=0,约束传扭轴杆体外表面节点径向自由度为0,对传扭轴端面施加扭矩,忽略重力的影响。

从图3 和图4 数值模拟云图可以得出,传扭轴3个花键可以承受现场钻机最大扭矩4000 N·m,且有一定的强度储备和安全系数;为保证传扭部件的使用寿命,应防止传扭部件发生屈服变形,并设定安全系数为4,即扭矩传递小于1000 N·m 为宜,换算为ZDY4000S 型钻机回转钻进泵压约为7 MPa,最大回转泵压≯10 MPa 为宜。

图3 传扭轴应力云图Fig.3 Stress nephogram of torsion shaft

图4 传扭壳体塑性变形云图Fig.4 Plastic deformation nephogram of torsion shell

3.2 传扭台肩尺寸计算

传扭机构所能传递的最大扭矩由传扭壳体内部传扭台肩的尺寸决定,而该机构配套ZDY4000S 型钻机使用,该钻机的最大扭矩为4000 N·m,钻进能力为350 m,只要设计的传扭台肩抗扭强度>4000 N·m,就能满足强度和孔深要求。

传扭销材质为42CrMo,热处理后许用切应力为:

剪切面上切应力均匀分布,不考虑应力集中、装配应力和轴向切应力,设计3 个传扭台肩,输入最大扭矩M=4000 N·m 情况下,由平衡方程∑MO=0,得:

因钻孔孔径所限,留管时要回退前置钻头,传扭台肩的高度h不宜过高,h取2.5 mm,则有:

所以,考虑保有一定的强度储备,传扭台肩长度L设计为60 mm 为宜。

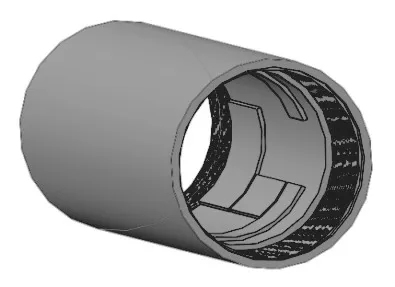

3.3 传扭机构结构设计

3.3.1 传扭壳体和传扭轴设计

传扭壳体内置L 形凹槽(见图5),将壳体与传扭轴并连起来,把动力传递给传扭轴,实现孔底传扭。传扭轴外设有花键(见图6),与L 形凹槽配合,前端接前置钻头。

图5 传扭壳体Fig.5 Transmitting torque shell

图6 传扭轴Fig.6 Transmitting torque shaft

3.3.2 前置钻头和套管钻头设计

前置钻头引导套管钻头使其沿原孔扩孔,清除前进障碍,防止套管堵塞。套管钻头随钻扩孔,钻进到位后随套管留置在孔底,为返浆提供通道。

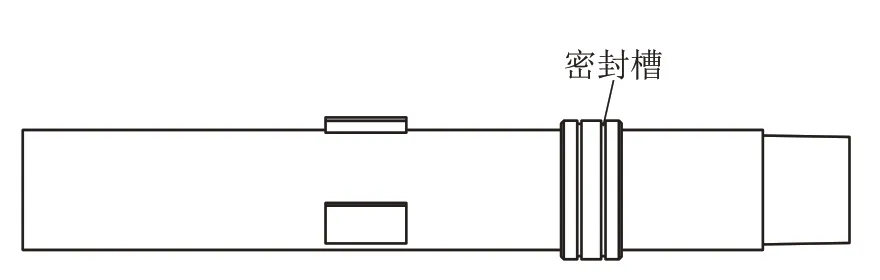

3.3.3 密封设计

跟管钻进工艺设计为内外双层结构,内、外层之间需要密封,以阻止冲洗液和钻屑进入钻杆柱与套管柱组成的环状空间。由于正常跟管钻进时内、外层结构不相对滑动,故设计了双道静密封(如图7所示)。

图7 密封设计示意Fig.7 Diagram of sealing design

4 工业性试验

4.1 试验地点

工业性试验地点位于焦作煤业(集团)新乡能源有限公司赵固二矿三盘区运输大巷迎头,主采煤层为二1煤层,煤层厚度4.73~6.77 m,平均6.16 m。二1煤层底板的太原组灰岩含水层和奥灰含水层对煤层安全开采威胁巨大,在复杂的水文地质条件下,采用工作面底板超前注浆加固技术,以降低工作面突水危险,但是,赵固二矿地质条件复杂,地层破碎,注浆钻孔在施工过程中往往出现孔壁掉块、缩径、坍塌、涌水等现象,造成套管下不进去,注浆效果差,严重影响到工作面底板注浆加固效果,进而影响到矿井的生产接续。

4.2 钻孔施工情况

试验共施工6 个钻孔,孔径133 mm,采用了Ø 112 mm 跟管钻具最长跟管距离65 m,平均工效15 m/班,最高效率30 m/班,具体施工情况见表1。

表1 跟管钻进钻孔施工记录Table 1 Drilling operation records of drilling with casing

4.3 效果对比分析

从下管成功率、下管效率、钻进参数3 个方面对孔底驱动跟管钻进技术与常规套管下入方法进行对比分析。

(1)下管成功率。赵固二矿在复杂破碎地层应用常规套管下入方法下套管时,一次下套管成功率非常低,只有30%,有些钻孔多次反复尝试套管仍然下不到位。使用孔底驱动跟管钻进技术后,一次下套管成功率达到了67%,经2~3 次尝试后可以全部下到位。

(2)下管效率。单纯从钻进效率考虑,跟管钻进效率低于常规钻进效率,但常规下套管需要钻进下管分步进行,从钻进和下管综合效率考虑,常规套管下入方法的平均下套管工效为8 m/班,跟管钻进的平均下套管工效为15 m/班,下管效率提高将近1 倍。

(3)钻进参数。孔底驱动跟管钻进技术相当于双管钻进,孔径大,负荷重,钻进的回转压力和给进压力较常规套管下入方法高,一般回转压力可达8~10 MPa,给进压力可达4~5 MPa,而常规钻进方法的回转压力通常为7~8 MPa,给进压力为2~3 MPa。

5 结论及建议

为将跟管钻进技术应用于煤矿井下复杂破碎地层下套管作业,本文在分析复杂破碎地层套管作业困难原因的基础上,重点研究了孔底驱动跟管钻进技术的工艺方法、钻具组合、传扭机构设计、工业性试验等技术难点,确保了套管可靠、快速下入钻孔内。

(1)结合复杂破碎地层特性,通过关键部件数值模拟和理论计算,研制出了孔底传扭机构、套管钻头及前置钻头,并进行了现场工业性试验。

(2)通过试验研究提出了孔底驱动跟管钻进技术,现场应用结果表明,该技术解决了常规下套管工艺套管不转动、不排渣、易被卡死的问题,提高了复杂破碎地层下套管施工效率,在复杂破碎地层中应用具有较大优势。

(3)赵固二矿地质构造复杂,地层破碎,应用孔底驱动跟管钻进技术时需注意2 点:①针对性地设计孔底传扭机构,确保传扭机构强度,从而保证跟管钻进顺利实施;②Ø108 mm 套管易发生套管从公扣根部断裂事故,造成无法继续钻进,需要将套管丝扣部位壁厚加厚并设计特制扣型,提高套管丝扣部位强度。