大轴向力低转速2219铝合金拉塞焊工艺探究及接头性能分析

2023-11-04王立人董吉义夏春明赵慧慧吕学奇张天理

王立人, 董吉义, 夏春明, 赵慧慧, 吕学奇, 张天理

1. 国焊(上海)智能科技有限公司,上海 201306

2. 上海航天设备制造总厂有限公司,上海 200245

3. 上海工程技术大学 机械与汽车工程学院,上海 201620

4. 上海工程技术大学 材料科学与工程学院,上海 201620

0 引言

近年来,国内外卫星网络工程的开展对火箭贮箱的高质量制造和缺陷修复工艺提出了新的要求,火箭贮箱的材料和焊接工艺也因此不断更新。2219铝合金具有出色的力学性能和焊接性能,是目前制造火箭贮箱的主要材料。国内对使用搅拌摩擦焊技术进行2219 板材连接的工艺研究已有一定积累,正逐步向工程化应用推进[1-3]。相对而言,针对搅拌摩擦焊匙孔修复以及贮箱制造缺陷修补的摩擦塞补焊技术相关研究依然较少。摩擦塞补焊技术根据作用方式的不同,分为顶锻式和拉锻式两种形式[4]。拉锻式摩擦塞补焊工艺(FPPW)以及圆柱形塞孔设计无需在修补位置设置额外支撑结构,制孔刀具要求低,工程应用难度低,成为国外火箭贮箱修补的主流技术[5-7]。目前,在单轴肩搅拌摩擦焊技术广泛应用的背景下,手工TIG 焊修补和搅拌针回抽修补等技术是国内主流的匙孔修补方案[8]。但随着未来贮箱直径和板厚的增加、全搅拌摩擦焊工艺的应用以及双轴肩搅拌摩擦焊技术的推广,摩擦塞补焊技术将成为贮箱制造的关键环节。

国内对顶锻式和拉锻式摩擦塞补焊均开展了一定的研究。但是,由于国内早年间没有形成稳定、专业的塞补焊设备供应商,国外又对焊接设备出口设限,因此需要高校自研设备开展焊接实验。相关研究主要由首都航天机械公司、天津长征火箭制造有限公司和上海航天设备制造总厂有限公司等用户单位主导,天津大学[9-11]、华东理工大学[12]等高校配合开展了一系列设备研制、工艺研究及接头性能分析工作。由于设备能力和研究经验的不足,相关研究在焊接形式、焊接参数区间、塞棒塞孔形式、垫板结构等方面未能充分展开。目前的研究中,焊接形式以顶锻式为主,拉锻式摩擦塞补焊相关研究较少。参数区间以高转速低顶力为主,其他组合较少。工艺参数组合的研究以试错法为主,采用正交试验等高效试验设计方法的较少。塞棒、塞孔、垫板结构参考国外专利公开内容较多,具体研究较少。当前,国内已经出现了能够提供专业多功能摩擦塞补焊设备的企业,为塞补焊技术的研究提供了良好的设备支持和极大的便利。

本文使用6 mm 厚2219-T87 铝合金板材和同材料塞棒开展FPPW 工艺试验,采用了与目前研究较多的高转速(6 000 r/min 以上)、小轴向力(40 kN以下)[13]相反的低转速(5 000 r/min以下)、大轴向力(40 kN以上)工艺参数组合,利用正交试验设计法,推测了参数范围内较优的工艺参数,并通过试验同样得到了无宏观缺陷的焊缝组织。焊后对接头内部成形进行X光探伤,对接头焊缝微观组织和抗拉强度进行了观察和测试。

1 试验材料及方法

试验材料由上海航天设备制造总厂提供,材料性能稳定,满足航天设备使用相关标准。其中板材规格为150 mm×150 mm×6 mm。塞板及塞棒母材屈服强度均达到405 MPa,抗拉强度达到455 MPa,断后伸长率约为10%。

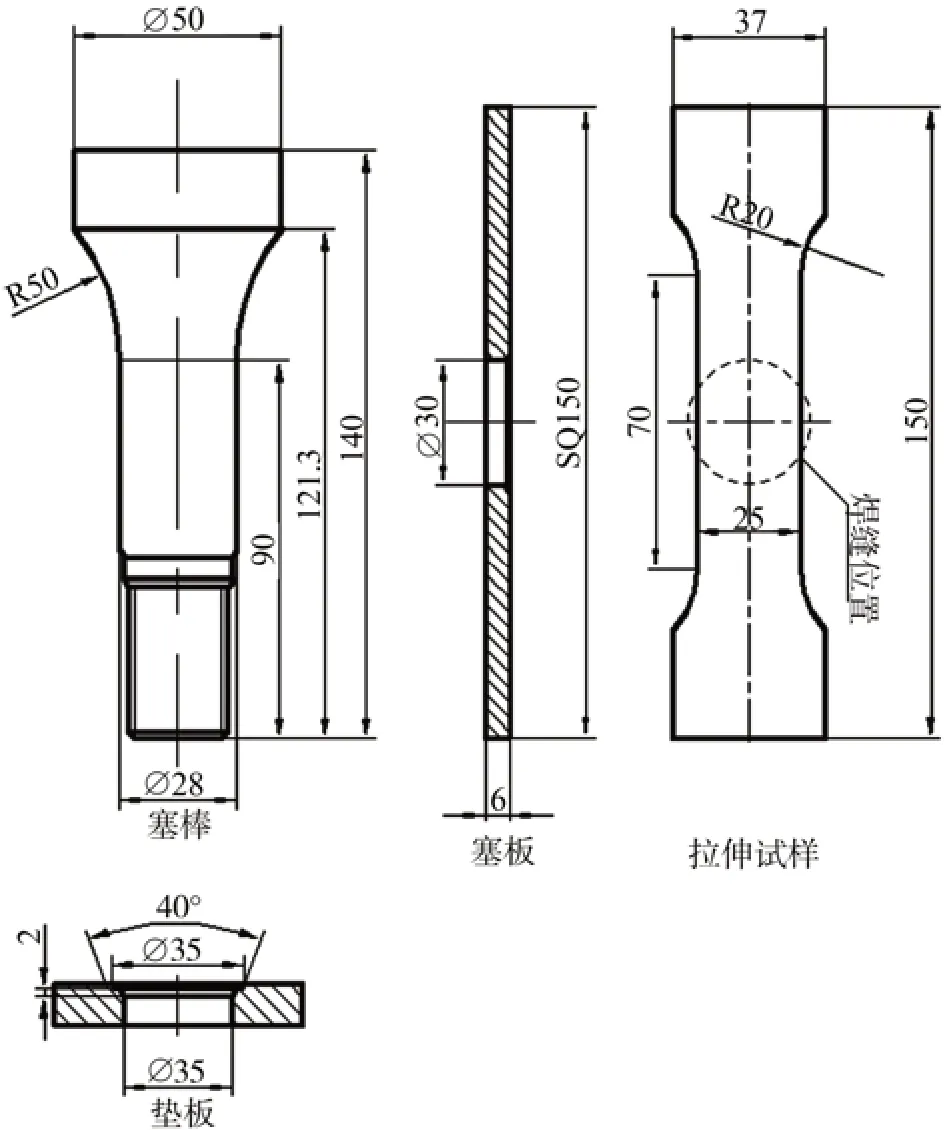

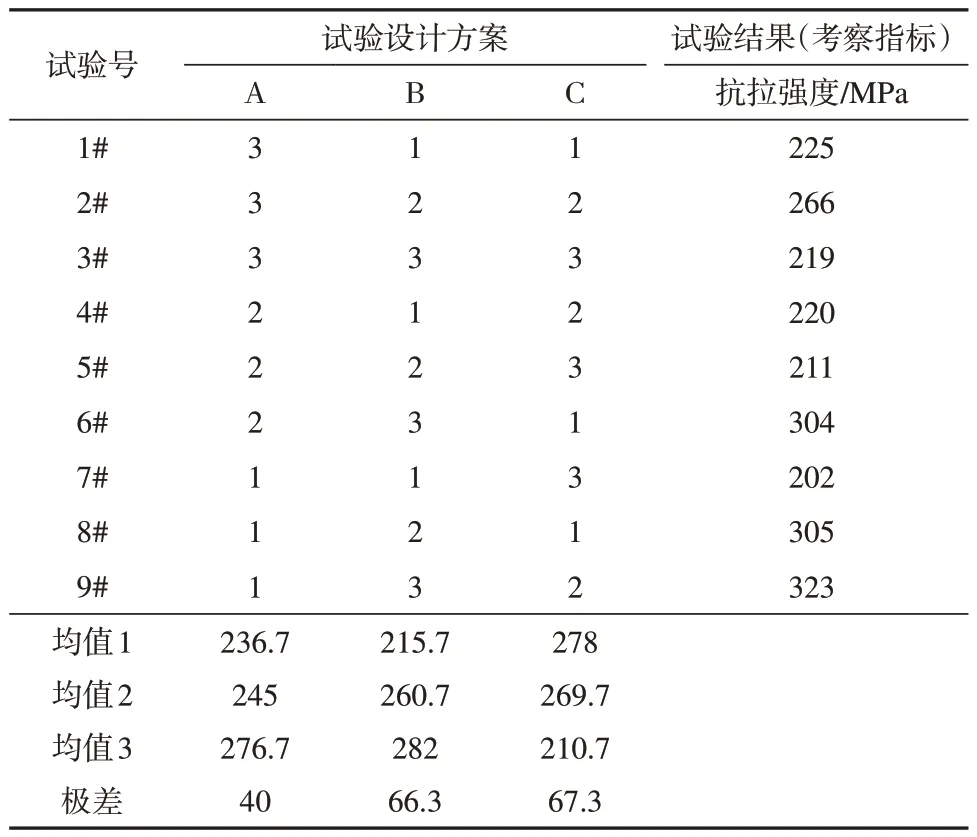

采用三因子正交试验法设计焊接工艺参数,主要考察主轴转速、焊接轴向力以及轴向进给量对接头性能的影响,以及因子之间的交互作用。首先在较大的尺度上对各个工艺参数进行了初步尝试,转速范围涵盖3 000~6 500 r/min,顶力范围涵盖25~60 kN,缩短量范围涵盖6~14 mm,并根据初步试验的焊后宏观飞边形貌、抗拉强度等指标,确定了各个参数的较优区间及参数跨度。据此设计的工艺参数因子水平表见表1,正交试验设计方案及结果见表2。焊接时载荷施加过程为混合过程,以塞棒和塞孔的初始接触点为原点,在轴向进给量达到设定值前,驱动主轴保持恒定转速;在进给量达到设定值后,断开主轴动力,使其自然停止,不额外施加刹车。塞棒、垫板和塞孔的主要结构设计及焊后取样方式如图1所示。

图1 塞棒、垫板、塞孔的主要结构及焊后取样方式Fig.1 Main structure of plug, supporting plate and plug hole and sampling method after welding

表1 因素水平Table 1 Welding process parametes

表2 正交试验设计方案Table 2 Orthogonal experimental design scheme

焊后首先对成形接头两侧进行接头成形拍摄,然后加工成拉伸试样,并依据GB/T2651—2008 对所有接头进行拉伸强度试验,拉伸速度10 mm/min。根据接头强度,选取优选参数重新试验,再次检测拉伸强度,对焊接横截面进行抛光,使用Keller试剂腐蚀,并参考GB/T3246.1—2012、GB/T3246.2—2012在光学显微镜下观察接头微观金相组织。

2 试验结果与分析

2.1 最优参数组合

图2 为接头外观成形与内部X 光透射的情况。图2a显示塞板上垫板侧的9组焊接接头的塞棒均未断裂,亦无明显颈缩;图2b 显示塞板另一侧的焊缝成形良好,通过进一步观察可知,塞板两侧的挤出材料在塞棒和塞孔间均填充良好,外侧飞边完整、光滑、无裂纹,有少量丝状挤出物。图2c为对9组试验的接头内部进行X光探伤的结果,可见接头内部均结合良好,无明显裂纹。

图2 9组试验焊接接头外貌及X光探伤Fig.2 Appearance of welded joints and X-ray inspection results

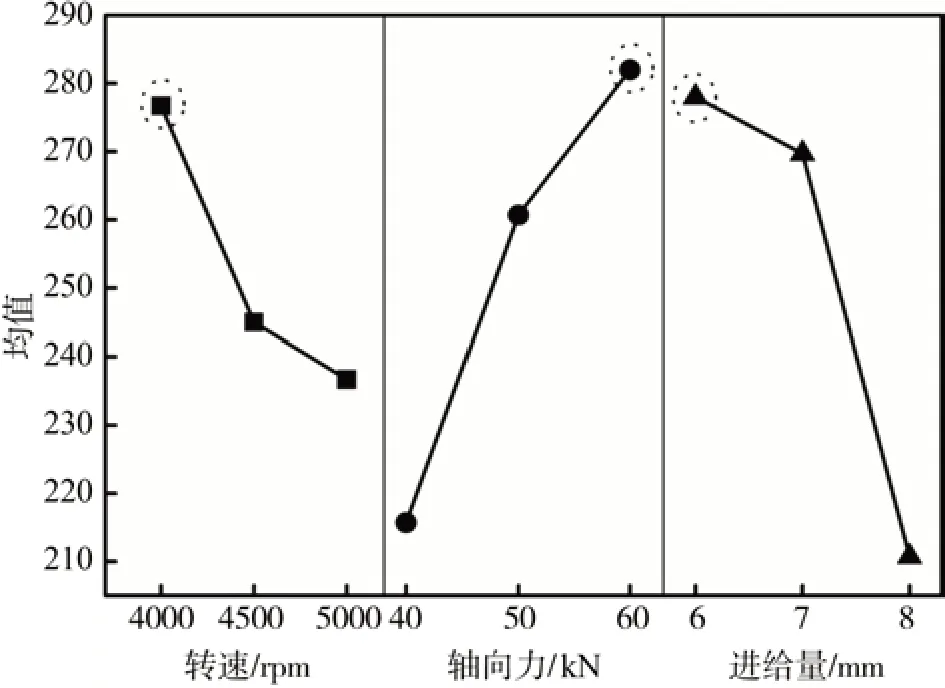

根据三因子正交试验设计方法,以焊后接头抗拉强度作为主要指标,对三个因子(转速、轴向力和进给量)的均值和极差进行计算,计算结果如表2所示。由计算结果可得,在表2 参数下对接头抗拉强度影响最大的是进给量,其次是轴向力,最后是转速。图3为三个工艺参数与表2中均值的关系。横坐标为三个因子,即转速、轴向力与进给量的水平数(每因子有三个水平)。由图3 可知,当转速为第三水平时(4 000 r/min),轴向力为第三水平(60 kN),进给量为第一水平(6 mm)时,均值最大,故在表1参数范围内,较优的焊接工艺参数组合为A3B3C1,即转速4 000 r/min,轴向力60 kN,进给量6 mm。

图3 转速、轴向力和进给量与均值的关系Fig.3 Relationship between rotational speed, axial force, feed displacement and mean value.

对通过正交实验法得到的较优焊接工艺参数组合重新进行焊接试验,接头标记为10#,并检测其力学性能。图4 为以上10 组参数组合下焊接所得接头的抗拉强度、屈服强度、延伸率以及和母材的对比。试验表明,即使焊接接头宏观成形良好,X光探伤无缺陷,接头力学性能依旧有明显区别。较优焊接工艺参数组合所得焊接接头强度明显高于其他组合。通过多次重复试验得到最大抗拉强度达到372 MPa,屈服极限为242 MPa,断后伸长率为4.5%,分别为母材的81.7%,59.7%和45%。

图4 力学性能测试结果Fig.4 Tensile strength and elongation of FPPW joint

2.2 微观组织分析

10#接头宏观形貌与7#、9#、10#接头对应位置的微观组织形貌如图5 所示。图5 左侧为10#接头宏观形貌。由图可知,塞板与塞棒的结合界面附近成形良好,外侧飞边宽度均匀,卷曲半径小。塞棒一侧受热-力共同作用区不明显,宽度较小。塞孔在塞棒摩擦热及挤压作用下,组织发生显著改变,整体由圆柱孔变形为贴合塞棒的近似圆锥孔,塑性金属材料挤压变长,并向两侧移动,形成飞边,填充垫块与塞板之间的空腔。可以看出塞板塑性变形材料受机械作用较大,受热作用较小。图5 右侧为7#、9#、10#试样的区域A、B和C中焊缝及其周围的微观金相组织形貌。其中,7#试样焊接时间较长,热输入较大、但焊缝区不明显,9#、10#焊接时间更短、热输入更少,却可见明显的焊缝区组织。所有接头塞孔材料均向上下两个方向移动,沿塞棒运动方向向下移动的材料较多。根据10#接头的微观组织可见,焊缝区宽度约为30 μm,晶粒细密,材料熔合良好,无明显的分界面。图5中10-A可清晰观察到,接头组织可分为塞棒母材区(plug metal,PM)、塞棒热影响区(plug thermo affected zone,PTAZ)、焊缝区(weld zone,WZ)、塞孔热力影响区(plug hole thermo-mechanical affected zone,PHMAZ)和塞板母材区(base metal,BM)五个部分。

图5 7#、9#、10#接头焊缝位置不同区域微观金相组织Fig.5 Microstructure observed under optical microscope for different regions of weld on FPPW joint

总体来看,低转速、大轴向力的参数组合加快了塞棒的进给速度和塞孔的变形速度,使焊接时间及热输入明显降低,接头组织受热影响极小,受机械作用更明显,但是焊缝处依然能够实现材料良好的冶金结合。通过减小热影响区的范围,可使得焊接接头的力学性能得到提升,如图4 所示。而焊接时间过长反而不利于焊缝区组织的生成。

2.3 断裂分析

图6为接头拉伸试样的断裂位置和形态。各试样的宏观断口均位于塞棒与塞板的结合面位置,均呈“圆弧状”,这说明拉伸过程中接头沿着结合面附近的特定区域发生断裂。一般认为,断裂发生在结合面附近的塞孔热力影响区。因为2219 Al 为时效处理和冷变形强化铝合金,结合面附近的母材受到热和力的共同作用后,沉淀相溶解或转变为粗大相,冷变形强化作用消失,发生局部组织软化,导致抗拉强度降低,是接头上的薄弱环节[6]。对图6 中所有试样的断裂方式进行分析发现,6#、8#、9#以及10#试样的断裂方式与其他试样略有不同。在其他文献[14-15]的研究以及本组试验的其他试样中,无论是顶锻式还是拉锻式塞补焊接头,通常为一侧结合面附近断裂或颈缩,另一侧结合面附近无明显变化,说明接头强度沿圆周方向分布不均匀。而6#、8#、9#以及10#试样均表现为两侧结合面附近均匀颈缩,并在其中一侧最终断裂,说明其接头强度分布均匀性更好,这在一定程度上减少了应力集中,提升了焊接接头的整体拉伸强度(见图4)。

图6 试样断裂情况Fig.6 Fractures photographs of FPPW joints

接头强度的均匀性可能与焊接过程中塞棒的跳动以及塞棒与塞孔间的同心度有关。由于试样加工本身及其安装具有随机性,在焊前检查中,10#试样焊前径向跳动小于0.1 mm,与塞孔同心度小于0.1 mm,而强度较低的试样径向跳动为0.15~0.3 mm,与塞孔同心度大于0.15 mm。较小的径向跳动及同心度可以提升呈圆周方向分布的结合面及其附近组织与力学性能的均匀性,从而提高接头强度。

3 结论

采用三因子正交实验法探究大轴向力、低转速工艺参数组合对焊接接头力学性能的影响,对国内拉锻式摩擦塞补焊工艺参数研究区间进行了拓展和补充,得到主要结论如下:

(1)工艺参数对焊接接头抗拉强度的影响由大到小为进给量、轴向力和转速,在本文给定的参数区间内,较优工艺参数组合为转速4 000 r/min、轴向力60 kN和进给量6 mm。

(2)较优工艺参数组合下,焊接接头抗拉强度为372 MPa,屈服强度为242 MPa,延伸率为4.5%,分别达到母材的81.7%、59.7%和45%。

(3)焊接接头附近材料组织热影响区小,受机械作用更明显,材料流动变形明显,焊缝区域窄。较小的热影响区是提高接头强度的原因之一。

(4)较小的径向跳动以及同心度将提升结合面及其附近组织与力学性能的均匀性,减少接头应力集中,间接提升接头强度。