焊接工艺参数对Q690D高强钢多层多道焊缝缺欠的影响

2023-11-04常云峰白海明郭培璐守晨鹏刘晓芳

刘 晟, 常云峰, 白海明, 郭培璐, 守晨鹏, 刘晓芳

1. 郑州煤矿机械集团股份有限公司,河南 郑州 450016

2. 郑州机械研究所有限公司 新型钎焊材料与技术国家重点实验室,河南 郑州 450001

0 前言

煤矿行业的飞速发展对生产质量提出了更高要求,液压支架结构件作为煤矿荷载力承受和挖掘开采支护的重要构件,对开采质量和安全都起到重要作用。液压支架结构件一般包含底座、掩护梁、顶梁、连杆等,由于长期服役于高压、腐蚀、冲击和磨损等环境中,对焊接质量的要求极为严格[1-4]。Q690D钢是一种调质型低合金高强钢,具有优良的强韧性匹配,广泛用于工程机械、煤矿机械、压力管道、海洋装备等领域[5-6]。液压支架结构件通常由Q690D 等低合金高强钢作为主体结构材料拼焊而成,其焊缝质量将直接影响液压支架的质量及其性能。

液压支架结构尺寸大(中型支架单个结构件外形尺寸约为3 500 mm×1 500 mm×550 mm)、板厚大(20~60 mm)、箱形结构多、焊缝数量多,通常需要采用多层多道焊方法[7-10],焊接工作量极大。虽然目前以机器人焊接为主,但焊接期间仍难以有效解决气孔、未熔合、夹杂等各种缺欠问题,焊后需要返修,不仅耗时费力,多次修补还有重大的安全隐患[11-14],因此对液压支架结构件缺欠防控研究急需开展。

本文以高强钢Q690D 结构件焊接过程作为研究对象,对不同工艺参数焊接结构件进行取样分析,通过宏观截面分析、探伤分析研究工艺参数对焊接缺欠的影响规律,分析液压支架结构件焊接缺欠的类型及分布特征,提出了焊接缺欠的防控措施,并进行了结构件焊缝缺欠检测和力学性能测试,为煤矿液压支架结构件的低缺欠、高质量、高效率焊接生产提供了技术参考。

1 试验方法

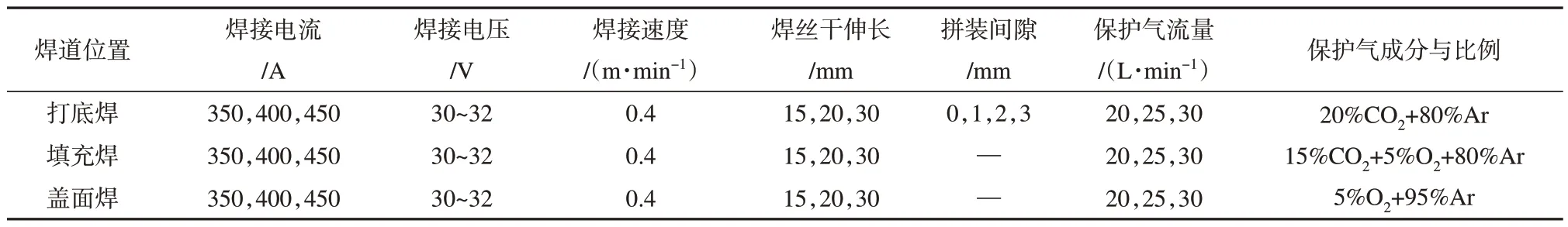

试验母材为Q690D,焊丝为ER76-G焊丝,直径1.2 mm,试验母材与焊丝的化学成分见表1。为充分模拟实际生产情况,焊接缺欠研究试验采用的是单边V 形坡口,坡口角度40°,钝边2 mm,焊接坡口形式、尺寸均与液压支架结构件实际生产情况相同,试板厚度采用的是液压支架结构件中常用的钢板厚度(20 mm),焊接坡口结构如图1所示,试板尺寸为300 mm×150 mm×20 mm。为便于进行力学性能检测试验取样,力学性能验证试验坡口采用V形坡口,坡口角度60°,钝边2 mm,结构示意如图2 所示,试板尺寸为350 mm×150 mm×20 mm。焊接工作台为CLOOS自动弧焊系统,焊接电源为QRH390-E,焊接机器人为CLOOS六轴机器人,采用摆动焊接方式,摆动幅度3~5 mm,摆动频率2 Hz,其他主要焊接工艺参数见表2。

图1 缺欠研究试验接头结构示意Fig.1 Diagram of joint structure for defect research test

图2 力学性能试验接头结构示意Fig.2 Diagram of joint structure for mechanical properties test

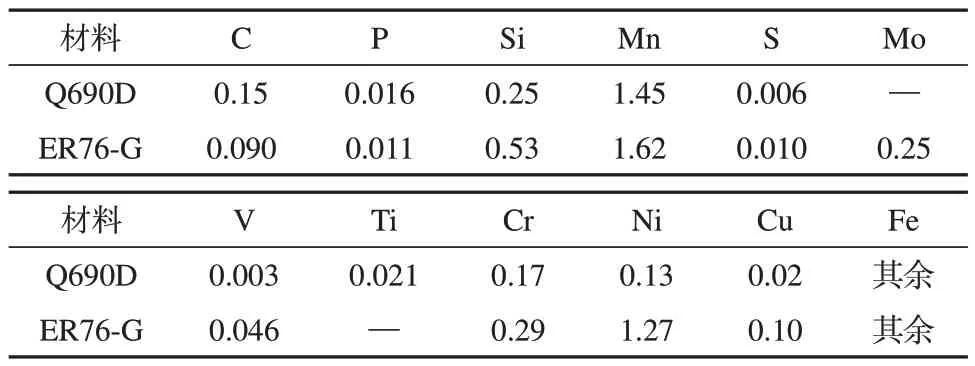

表1 母材与焊丝化学成分(质量分数,%)Table 1 Chemical composition of base metal and welding wire (wt.%)

表2 主要焊接工艺参数Table 2 Main welding test process parameters

试验过程在同一工位使用同一台设备进行,试验环境为室内,周围无穿堂风等因素影响。进行焊接试验之前采用角磨机清理坡口及周边锈蚀、氧化皮等异物,并用酒精擦拭。文中的气孔率是指沿母材法线方向,焊缝气孔的投影面积与焊缝的投影面积之比[15],是评价焊缝气孔多少的一项重要指标。

2 试验结果与分析

2.1 结构件焊接缺欠类型及其分布特征

不同工艺参数下,煤矿液压支架结构件接头中出现的焊接缺欠及其形貌特征如图3 所示,缺欠类型主要为未熔合、未熔透、气孔、夹渣等[16-17],其数量分布如图4所示,位置分布如图5所示。

图3 结构件中焊接缺欠形貌特征Fig.3 Morphology characteristics of welding defects in structural parts

图4 不同缺欠类型数量分布特征Fig.4 Quantity distribution characteristics of different defect types

图5 缺欠位置分布特征Fig.5 Defect location distribution characteristics

由图4可知,结构件接头中气孔数量最多,约占总缺欠数量的43%,这主要是由于试验条件下,部分接头焊接过程中熔池保护不好,出现大量虫形气孔的缘故。未熔透缺欠数量占比次之,约为30%;未熔合缺欠数量约占23%,夹渣与微裂纹等缺欠约占4%。

由图5 可知,结构件中焊接缺欠主要分布于焊道根部,数量约占缺欠总量的54%,说明对于结构件多层多道焊,根部缺欠倾向大、容忍度低,对工艺条件更为敏感,是结构件焊缝缺欠的重点防控部位,在实际生产中应该高度重视。焊缝中间缺欠数量占比约为39%,侧壁和层间缺欠数量占比分别为4%、3%,焊缝中间缺欠数量占比较高是由于部分焊缝熔池保护不好,焊缝中出现大量虫形气孔所致。

2.2 工艺参数对焊接缺欠的影响

2.2.1 焊接电流对焊接缺欠的影响

不同焊接电流条件下焊缝的横截面形貌特征和X 射线探伤照片分别如图6、图7 所示,试验过程中焊丝干伸长为20 mm,拼装间隙为0 mm,保护气流量为20 L/min,保护气成分为20%CO2+80%Ar。由图6、图7 可知,随着焊接电流变大,热输入增加,焊缝根部未熔透和未熔合现象有所改善,但根部未熔透现象并未完全消除,且焊缝成形差。随着热输入增加,由于母材板材较厚、坡口角度较小,大量电弧能量作用于熔化两侧母材,导致熔池深度增加有限,从而使得未熔透缺欠不能根除,但根部熔合趋于良好,未熔合缺欠得到很好的抑制。

图6 不同焊接电流下的焊缝横截面特征Fig.6 Cross section characteristics of welds under different welding currents

图7 焊缝X-射线探伤照片Fig.7 X-ray inspection photos

不同焊接电流条件下,焊缝的气孔缺欠变化情况如图8所示。由图8可知,当焊接电流增大时,焊缝气孔缺欠有所增加,最大增加2.6 倍。说明当热输入过大时,熔池稳定性变差,将更多的气体卷入液态金属中,同时由于液态熔池金属的冷却速度较大,熔池中混入的气体来不及逸出而残留在焊缝中形成气孔[18],增加了焊缝气孔缺欠。

图8 焊接电流对焊缝气孔率的影响Fig.8 Effect of welding current on weld porosity

2.2.2 保护气流量对焊接缺欠的影响

不同保护气流量下焊缝的横截面形貌特征和X射线探伤照片如图9、图10所示,试验过程中焊丝干伸长为20 mm,坡口拼装间隙为0 mm,焊接电流为400 A,保护气成分为20%CO2+80%Ar。由图9、图10 可知,随着保护气流量增加,根部未熔合缺欠有所改善。这主要是由于保护气流量在一定范围内增加时,在促进熔池向根部流动的同时还能保证电弧的挺度[19],继而改善了根部的熔合情况。

图9 不同保护气流量焊缝横截面特征Fig.9 Cross section of welded seam

图10 焊缝X-射线探伤照片Fig.10 X-ray inspection photos

不同保护气流量条件下,焊缝的气孔缺欠变化情况如图11所示。由图11可以看出,当焊接保护气流量增加时,焊缝的气孔缺欠有所增加。说明当保护气流量过大时,易造成熔池卷入气体,增加气孔缺欠。

图11 保护气流量对焊缝气孔率的影响Fig.11 Effect of shielding gas flow on welded seam porosity

2.2.3 焊丝干伸长对焊接缺欠的影响

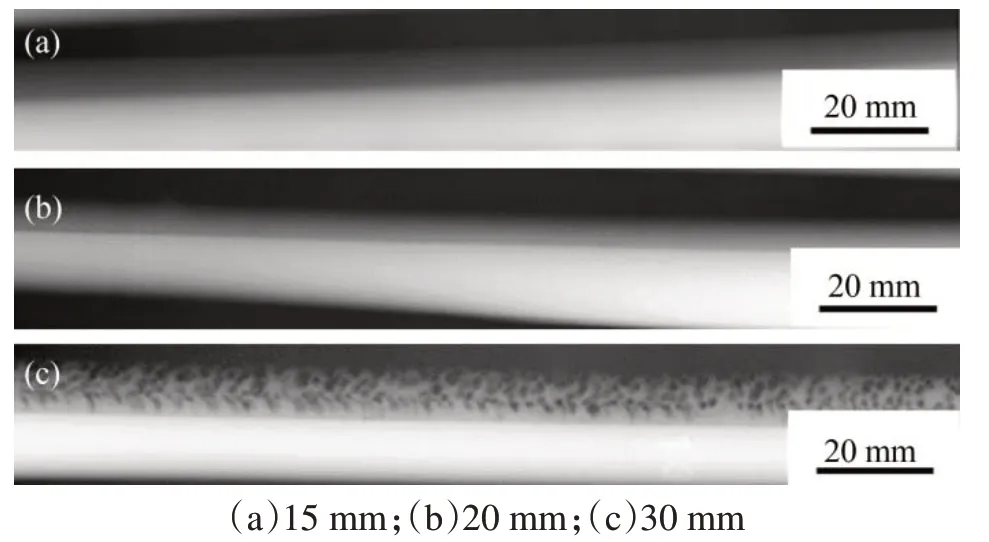

不同焊丝干伸长条件下焊缝的横截面形貌特征和X射线探伤照片如图12、图13所示。试验过程中保护气流量为20 L/min,拼装间隙为0 mm,焊接电流为400 A,保护气成分为20%CO2+80%Ar。由图12、图13可知,随着焊丝干伸长的增加,焊缝气孔增加,但未熔合和未熔透缺欠未有明显变化。当焊丝干伸长为30 mm 时,焊缝气孔缺欠显著增加,尤其在盖面焊缝,出现大量虫形气孔;而在焊道根部,气孔缺欠很少;在焊道中间的填充层,出现较多的小尺寸气孔。这主要是由于焊丝干伸长过长时,保护气对电弧和熔池保护效果变差,且熔池上方气流紊乱,空气容易进入熔池形成气孔。对于打底焊,虽然焊丝干伸长过长,但坡口两侧母材对电弧具有一定的约束效应,提高了电弧挺度,保证了熔池上方的保护气氛环境,所以气孔缺欠较少。对于中间的填充层,坡口两侧的约束效应减弱,导致焊缝气孔有所增加。而对于位于焊道表面的盖面焊缝,坡口对电弧的约束效应基本消失,熔池几乎暴露于空气之中,所以出现大量的虫形气孔。

图12 不同焊丝干伸长条件下的焊缝横截面特征Fig.12 Cross section characteristics of welds under different wire elongation

图13 焊缝X射线探伤照片Fig.13 X-ray inspection photos

不同焊丝干伸长条件下,焊缝的气孔缺欠变化情况如图14 所示。由图14 可知,当焊丝干伸长为15 mm和20 mm时,气孔缺欠差异不大,均较低,当焊丝干伸长增加到30 mm 时,气孔率急剧增加,高达55%。上述现象表明,当焊接保护气体流场的防护作用减弱时,气孔缺欠的产生是必然的。

图14 焊丝干伸长对焊缝气孔率的影响Fig.14 Effect of wire extension on weld porosity

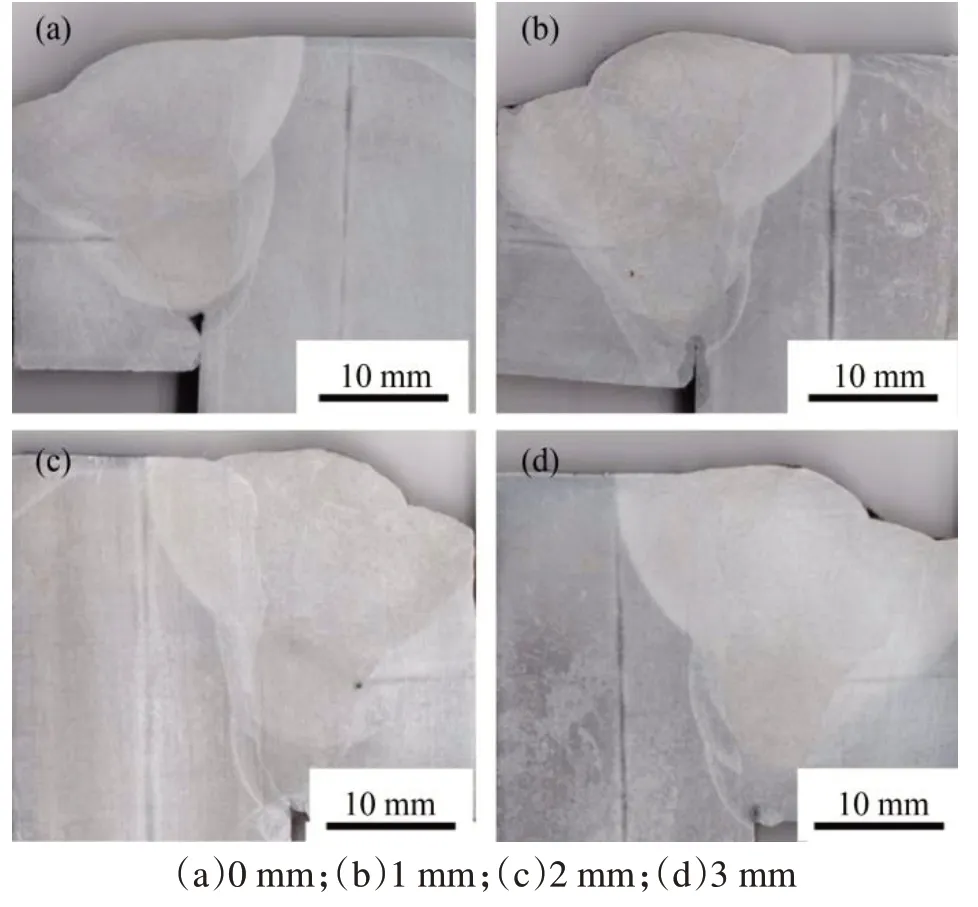

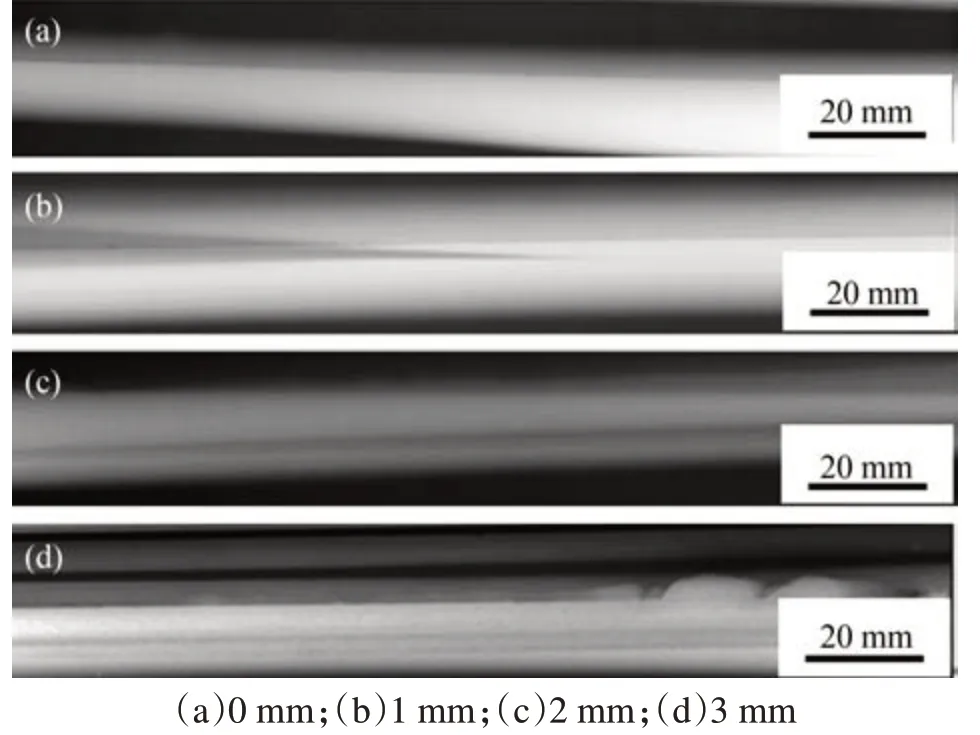

2.2.4 拼装间隙对焊接缺欠的影响

不同拼接间隙条件下焊缝的横截面形貌特征和X-射线探伤照片如图15、图16 所示。试验过程中保护气流量为20 L/min,焊丝干伸长为20 mm,焊接电流为400 A,保护气成分为20%CO2+80%Ar。由图15、图16可知,随着拼装间隙的增加,焊缝根部未熔合和未熔透缺欠程度有所降低,当拼装间隙达到2 mm 时,焊缝根部未熔合和未熔透缺欠得到明显抑制,甚至消除。这主要是由于拼装间隙足够大时,熔池的重力大于熔池底部液体的表面张力,熔池向下流淌;同时,拼装间隙增加后,同一水平位置的坡口宽度增加,电弧用于熔化两侧母材的能量减弱,熔深会有所增加,所以根部未熔合和未熔透缺欠有所改善。因此,对于煤矿液压支架结构件,在实际生产过程中,应当适当增加拼装间隙,可以有效改善焊缝的根部熔合质量。

图15 焊缝横截面特征Fig.15 Cross section of welded seam

图16 焊缝X-射线探伤照片Fig.16 X-ray inspection photos

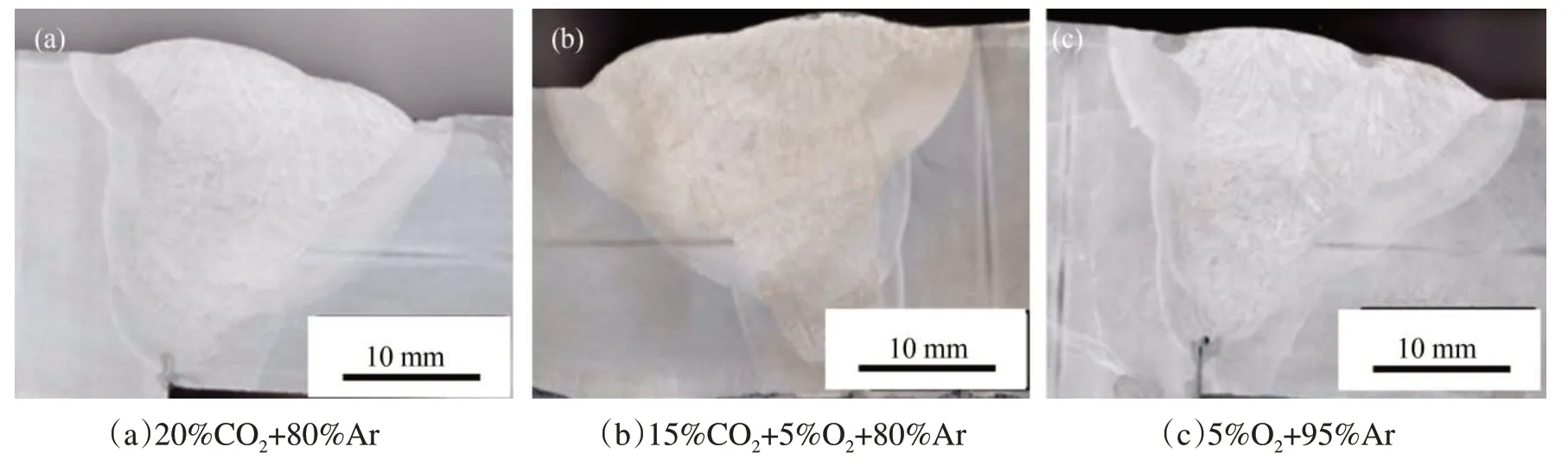

2.2.5 保护气体成分对焊接缺欠的影响

不同保护气氛条件下焊缝的横截面形貌特征和X-射线探伤照片如图17、图18 所示。试验过程中焊接电流为400 A,焊丝干伸长为20 mm,保护气流量为20 L/min,拼接间隙为1 mm。

图17 焊缝横截面特征Fig.17 Cross section of welded seam

图18 焊缝X-射线探伤照片Fig.18 X-ray inspection photos

由图17 可知,不同保护气氛下,焊缝成形没有明显差异,但当采用15%CO2+5%O2+80%Ar 时,焊缝流动性增强,焊缝铺展性变好。由图18 可知,除5%O2+95%Ar 保护气氛外,其余焊缝气孔等缺欠均较少。结合图17c 可知,5%O2+95%Ar 保护气氛下焊缝的气孔主要出现在焊缝根部,其他位置未见气孔缺欠。对于5%O2+95%Ar 保护气氛,熔池流动性较差,气孔不易逸出;加上根部受限于空间位置影响,焊缝的稳定性相对较差,焊接过程中保护气体又受到两侧母材的约束,气流紊乱,部分保护气会被卷入熔池形成气孔[19];另外,焊缝根部有钝边,坡口根部容易藏污纳垢且不易清除,易引起气孔、夹杂等缺欠。

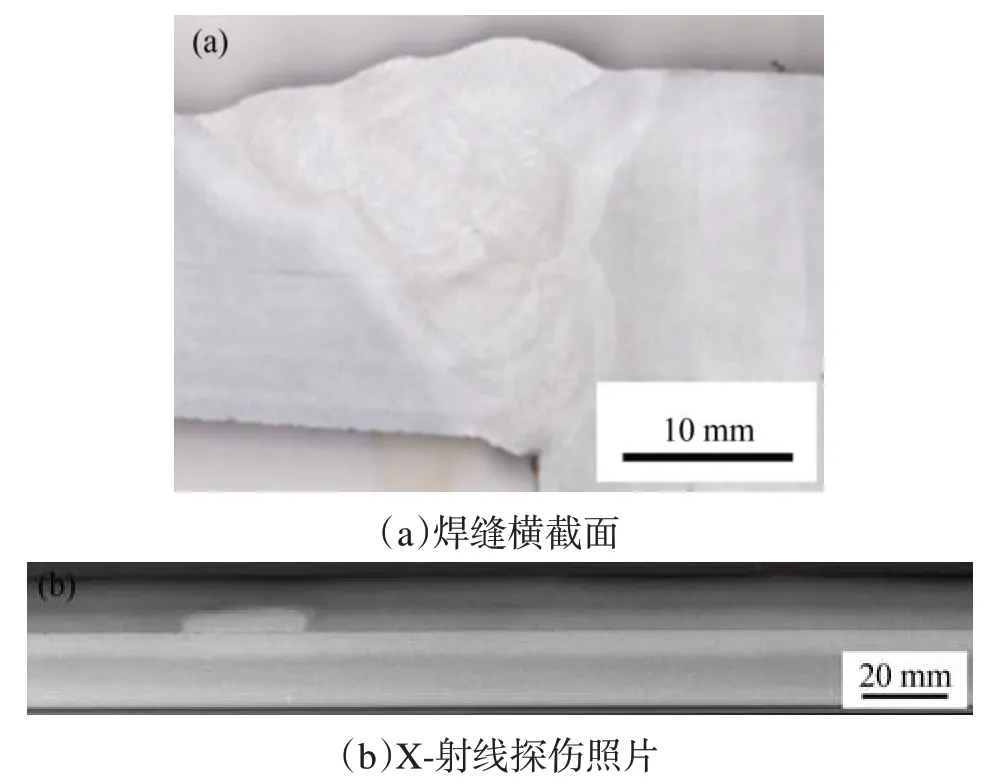

2.3 工艺验证及力学性能研究

根据试验中结构件焊接缺欠的分布特征和工艺参数对焊缝缺欠的影响规律,优选焊接工艺参数,进行工艺验证试验,并进行力学性能测试。在实际生产过程中,为提高焊接生产效率,在保证焊接质量的同时应尽量提高焊接速度,而对于煤矿液压支架结构件,焊缝根部是缺欠防控的重中之重,因此在试验过程中,根部打底焊焊接速度较慢,对于缺欠相对较少的填充焊和盖面焊,应适当增加焊接电流和焊接速度,最终优化的焊接工艺见表3。考虑到生产成本,保护气选用20%CO2+80%Ar。

表3 焊接缺欠验证试验焊接参数Table 3 Parameters of welding defect verification test

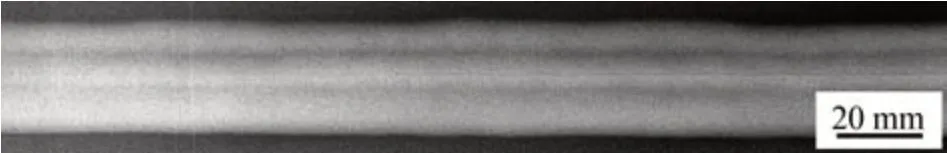

采用优化的工艺参数焊接的模拟试件焊缝截面和X-射线探伤照片如图19所示,焊缝熔透良好,根部、侧壁、焊道间熔合良好,未见明显的气孔、未熔合等缺欠。力学性能试样X-射线探伤照片如图20所示,焊缝未完全熔透,但内部无明显气孔、未熔合等缺欠。截取力学性能试样时,取焊缝中间位置,焊缝根部和表面均车加工去除5 mm,去除根部未熔透缺欠。力学性能试样的气孔率、接头抗拉强度、冲击韧性见表4,其中,冲击试验采用的是V 形缺口,试验在室温下进行。由表4可知,在优选的工艺条件下,焊缝接头抗拉强度可靠,为798.6 MPa,冲击韧性优良,达198.6 J,完全满足使用要求。

图19 焊缝横截面特征和X-射线探伤照片Fig.19 Weld cross section characterist

图20 力学性能试样焊缝X-射线探伤照片Fig.20 X-ray inspection photos

表4 接头气孔率和力学性能Tab.4 Porosity and mechanical properties

3 结论

(1)液压支架结构件用Q690D高强钢多层多道焊中焊接缺欠类型以气孔、未熔透和未熔合为主,缺欠位置主要分布于焊缝根部和中间,其中,焊缝根部缺欠最多,约占缺欠总量的54%,是结构件多层多道焊缺欠防控的重点位置。

(2)试验范围内,焊接电流、保护气流量、焊丝干伸长等参数对焊缝内气孔、未熔合等缺欠影响较大,而对焊缝根部缺欠无明显影响;保护气类型对焊缝缺欠影响较小;拼接间隙对根部缺欠影响较大,当拼接间隙为2 mm 时可有效减少焊缝根部未熔合、未熔透等缺欠。

(3)优化工艺参数后,焊缝缺欠明显降低,无明显未熔透、未熔合等缺欠,气孔率约为2.1%,接头抗拉强度达798.6 MPa,冲击功达198.6 J,接头性能良好。