南方复杂地形条件下长输管道工程自动焊工艺优化与应用

2023-11-03吴绍伟

吴绍伟

国家管网集团新疆煤制天然气外输管道有限责任公司 北京 100020

国内自中俄东线天然气管道项目开始全面推广应用自动焊接技术,该焊接工艺具有焊接接头综合性能好、质量稳定、焊接效率高、焊接作业焊工劳动强度低等优点。国家石油天然气管网集团有限公司DEC 文件对于X70及以上钢级管道,明确要求在满足条件的情况下使用自动焊对环焊缝进行焊接。自动焊工艺质量和效率的提升是一项系统性工程,结合新疆煤制气外输管道广西支干线工程(以下简称广西支干线工程)自动焊施工实践经验,从设计、工艺、管材、无损检测、施工组织等关键环节进行分析,提出改进、优化措施,以期为后续类似工程提供借鉴。

1 工程概况

广西支干线工程起自湖南省衡阳市衡南县洪山镇衡阳分输清管站,止于桂林市临桂区四塘乡桂林分输压气站,途经湖南、广西等2 省区3 市9 县,线路总长463km,管径为Φ813,设计压力10MPa,管材采用X70 钢级。全线设工艺站场3 座,线路截断阀室23 座,穿越大中型水域27 处、山岭隧道2 处、铁路20 处、高速17 处、国省道21处。沿线主要为分布有山区、丘陵、平原、河谷的湘中盆地和岩溶较发育的桂林-阳朔溶盆地,总体上地貌类型多,地形复杂。湖南主要为侵蚀堆积、红层丘陵、碎屑岩丘陵、溶蚀地貌,广西主要为岩溶缓丘、河谷阶地、中低山、缓丘平原地貌。

2 设计优化

天然气管道安全失效事件,尤其近10 年来因管道环焊缝失效导致的安全事故屡见不鲜。2000 年以来中国X80 管道环焊缝失效案例原因分析见表1。

表1 2000 年以来中国X80 管道环焊缝失效案例原因分析表

在上述7 起X80 高钢级管道失效案例中,失效诱发因素包括韧性不合格、拉伸性能不合格、根焊超差缺陷、不等壁厚管道应力集中、组装应力及外部荷载等,主要集中在连头、弯管处。同时,天然气管道工程途经地区地貌复杂多变,运行期发生的滑坡、泥石流及采空区地面沉陷等均会给管道带来额外的附加荷载,从而使其超出设计荷载。因此,需要开展优化设计,尽量采用弹性敷设、推高填低方案,减少施工断点,减少热煨弯头和冷弯弯管的用量。

2.1 路由优化

在管道自动焊焊接施工作业中,最大程度地减少“两点”(即热煨弯头点、连头点)是提高自动焊连续施工能力及焊接效率的关键因素之一。管道每一处转向或穿越使用的热煨弯头能否采用冷弯管和弹性敷设的方式来代替,传统的设计很难解决该问题。这需要将设计工作前移,在施工阶段组织经验丰富的设计人员到施工现场开展设计工作,与施工单位共同对每一处平面转向点、纵向弯、穿越点进行现场勘查,通过采取多个冷弯管、弹性敷设、削方降坡等措施,减少热煨弯头的使用量,为自动焊机组创造连续焊接的有利条件。路由选择时,在满足规划、评价的前提下,优先选择了路由相对顺直、坡面较缓并尽量避开陡崖的地段,对于坡度大的山体采用隧道或顶管方式通过。平面转向布置时,考虑减少转向点从而减少热煨弯管,以及采用小转角以便实现冷弯管组合转向方式。

2.2 水工保护和水土保持动态设计

为满足自动焊施工对坡度的要求,山区段不可避免的需要削方降坡,运行期的地质灾害也会给管道带来额外的附加荷载,因此山区段水工保护设计和地貌恢复尤为重要。

(1)水工保护动态设计:管沟开挖完成或连头点管道就位后,组织参建单位现场踏勘进行水工保护设计复核。施工前后原地貌发生改变,且现阶段具备水工保护施工条件(即现场根据地形可以做出判断的)的,作为首先优化地段;并适当考虑当地村民意愿,以保证后期地貌恢复、交地的顺利进行。

(2)水土保持动态设计:水土保持工程实施过程中,做到水土保持、水工保护与主体工程同时设计、施工和竣工,确保水土保持临时措施、工程措施、植物措施的有效衔接;妥善处理所产生的弃土弃渣,及时恢复施工扰动植被和耕地。加强山区爬坡施工过程的管理,严格按设计施工,不得随意采取降坡措施进行施工,加强爬坡段的各项拦挡、排水、植被恢复等水土保持措施管理。

3 焊接工艺选用

广西支干线工程组合自动焊方式采取STT/ RMD/氩弧焊根焊+单枪外焊机自动焊填充盖面,全自动焊采取内焊机根焊+双枪外焊机自动焊填充盖面和氩弧自动焊外焊机根焊+单枪外焊机自动焊填充盖面。共进行了19 项线路焊接工艺评定,形成了40 项焊接工艺规程。全自动焊接工艺具有焊接接头综合性能好、质量稳定、焊接效率高、劳动强度低等优点,主要缺点是对施工地段的地形要求较高(一般坡度小于15°)、施工作业带宽度要求高、设备投资高,以及需要连续流水焊接施工作业方能发挥焊接效率等。组合自动焊焊接效率和焊接质量较高,地形适应性强,施工作业带宽度要求低,在山区丘陵、水网条件下具有较高的费效比。

每种焊接工艺都有其自身的优势和局限性,综合考虑地形地貌、环焊接头力学性能、作业带宽度限制、费效比等因素,选择合适的焊接工艺在施工进度和成本控制中也尤为重要。

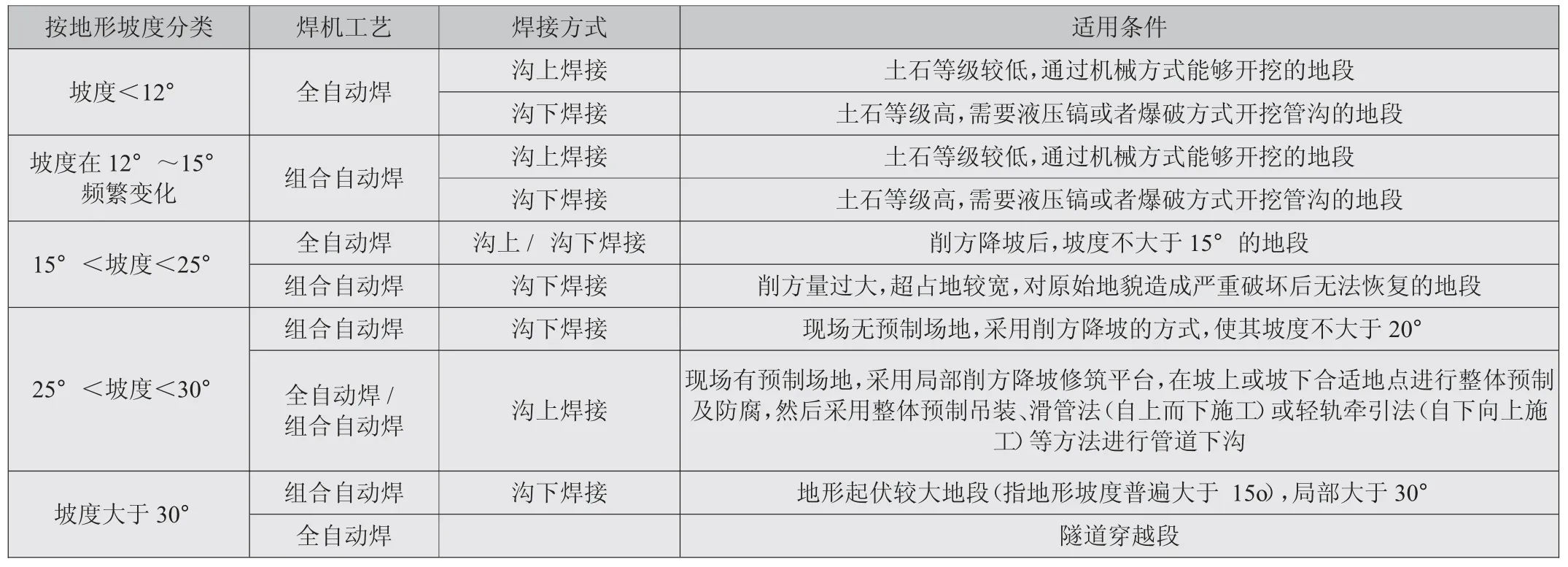

3.1 山地丘陵地形

(1)对于坡度较缓(15°以下)的地段,采用全自动焊小机组沟下焊接或沟上焊接的作业方案,作业带布管方式与平原地段基本相同。机组配置可根据作业面长度灵活选择2—3 站全自动焊接站的配置。对于坡度在12°~15°之间但地形起伏变化频繁段,内焊机根焊不能连续流水作业等地段,采用组合自动焊的焊接方式。

(2)为满足全自动焊接要求,对于山体坡度为15°~25°的地段,采用削方降坡方式。作业带清理或削方降坡后,满足全自动焊接设备通行,采用小机组沟下焊接方案或者组合自动焊沟下焊接的方案。对于坡度超过25°,采用削方降坡方式进行组合自动焊,或者采取卷扬机+运管小车进行沟下布管,或是预制联管布管。

(3)对于地形起伏较大(指地形坡度普遍大于15°),局部大于30°,地形起伏频繁地段,宜采用组合自动焊的焊接方式。隧道穿越段,可采用全自动焊。焊接方式的选用见表2。

表2 山地焊接方式选用推荐表

3.2 水网地形

(1)对于一般旱地、地耐力较好的水稻田及排水后地耐力较好的连片鱼塘等,通过排水、晾晒和干土铺垫等方式能满足全自动焊机组设备通行和作业需要的地段,且连续作业面长度满足大机组3d 以上的作业面,采取修筑施工便道、全自动焊大机组沟上焊接、沉管下沟的施工组织方案。

(2)对于那些地耐力较好,但由于河流沟渠或道路分隔,连续作业面长度较短的地段,采取修筑施工便道、全自动焊小机组或组合自动焊沟上焊接后沉管下沟的作业方案。机组配置可根据作业面长度灵活选择1—3 站全自动焊接站的配置。

(3)连片水域段较长时,难以形成作业带,可在一端设置预制场,另一端设置牵引设备,选取全自动焊小机组预制穿越段管道,完成检测、防腐等作业。管沟成形后,牵引预制管段就位。

(4)考虑到铜衬垫外根焊工艺具有任意一站可完成根、热、填、盖焊缝的焊接,机组配置灵活,设备机头体积小占用操作空间小,焊接速度快,根热焊可同步进行减少裂纹倾向等特点,可大大降低水网地区对管道施工带来的不利影响,水网地区可以选用带铜衬内对口器外自动焊根焊+单(双)焊炬外焊机填充盖面。

水网焊接方式选用推荐见表3。

表3 水网地形焊接方式选用推荐表

4 管材

4.1 管端椭圆度控制

为了降低管端椭圆度,以降低现场组对难度,减小组对错边量,便于现场自动焊接,管材厂家从模具设计、压制参数设定、成型扩径过程椭圆度变化规律、防腐对椭圆度影响规律等方面,开展了一系列工作。在管端椭圆度不高于0.6%D,管体椭圆度不高于1.2%D 标准要求的基础上,广西支干线工程管材生产厂家采用管端椭圆度不高于0.42%D 的内控指标。同时,鉴于直缝管管体椭圆度优于螺旋管,应适当考虑增加直缝管采购量用作连头短节。

4.2 长短轴标识及周长分级

为便于现场级配,降低组对难度,减小组对错边量,在钢管两端标记椭圆度的长短轴位置及周长,其中长轴和短轴分别采用白色、黄色标示。为进一步便于现场组对焊接,提高现场施工焊接的组对效率与质量,按管端周长范围将钢管分为3 类(A、B、C),每一类钢管管端周长差均小于2.2mm,并予以清晰标记识别。其中,2549.6mm≤周长<2551.7mm 为A 类,2551.7mm≤周长≤2553.8mm 为B 类,2553.8mm<周长≤2556.0mm为C 类,同一根钢管两端周长为同一类。

4.3 不等壁厚孔锥形内坡口

孔锥形内坡口相对于倒角式内坡口,可以显著降低纵向应力集中。为了降低变壁厚焊口应力集中,提高焊缝质量,对于直管-直管及直管-热煨弯管不等壁厚,DEC-OGP-S-PL-001-2020-1《油气管道工程用感应加热弯管技术规格书》要求采用内锥孔形坡口,热煨弯管内锥孔形坡口在弯管厂进行预制。对于孔锥形坡口尺寸的确定,主要考虑了焊缝处的应力集中、管道焊接及无损检测等方面的要求,同时考虑直管与直管不等壁厚孔锥形内坡口连接。直管-热煨弯管不等壁厚锥形内坡口示意见图1。

图1 直管-热煨弯管不等壁厚锥形内坡口示意图

5 无损检测

不同的焊接工艺产生的缺陷类型也不同,根据数据统计及缺陷特点分析结果,自动焊易出现未熔合缺陷。由于不同的无损检测方法对不同类型缺陷的发现能力及敏感性不同,因此设计中对于焊缝无损检测的要求,在满足标准规范的基础上,还应统筹考虑不同焊口类型及其采用的焊接工艺,结合不同无损检测方法的适用性,采用合适的无损检测方法与评判要求。自动焊工艺无损检测工艺一般采取RT、AUT、PAUT+TOFD。为提升自动焊接质量和效率,无损检测与焊接应紧密结合,当日向焊接机组反馈发现的缺陷和缺欠,焊接机组应及时对焊接设备进行维护,对参数进行微调,确保焊接质量稳定可控。

无损检测单位接到检测指令后在规定时间内完成检测,并出具检测结果;监理单位在规定时间内完成抽检;第四方复评单位在规定时间内复评完成,合格焊口下达防腐指令,不合格焊口由施工单位在规定时间内完成返修并申请复检。此流程较长,如不及时给施工单位反馈检测结果,会造成系统性缺陷,导致出现批量相同的焊接质量问题,无形中加大了检测工作量,形成恶性循环。因此,组织协调施工、检测、监理、复评等单位提升无损检测及时率、复评及时率、复评问题整改及时率、返修及时率,可有效提升自动焊接质量和效率。

6 施工组织

6.1 施工总体部署

自动焊施工总体部署需充分考虑自动焊机组大流水施工的特点,以最大程度地开展自动焊连续施工作业为目标。

(1)平原、缓坡地区的全自动焊施工应充分重视焊接通道的连续性,建立满足全自动焊机组连续施工作业的焊接通道,减少连头点是施工组织的核心。山地、丘陵、连头地段采取组合自动焊,该方法操作灵活便捷,地形适应性强,重点要做好土建保障,提前做好挖沟、布管等沟下焊准备工作。

(2)以大中型河流或山体穿越、高等级公路穿越等断点为依据划分为大的施工单位,将类似地形地貌、地质条件、焊接机组能够连续作业作为依据划分为小的施工单元。每个施工单位的施工资源、外协用地及物资供应应紧密衔接,扫线、布管、焊接、防腐补口、挖沟、下沟回填、水工保护、三穿、复貌复垦复绿、交地验收等工序有序推进,雨季之前重点完成平原段焊接回填、大中型河流开挖等受雨季影响较大的工程,将连头点留在雨季也能进场施工的通道旁边,确保工程顺利推进。

6.2 合理调整自动焊机组配置

针对Φ813mm×14mm,不同地形条件下各自动焊机组的工效分析如表4 所示。在不同的地形条件下,同时结合施工地域的天气,综合考虑各种焊接工艺的合格率等因素,选择合适的焊接工艺和机组配置,从而发挥最大工效。

表4 不同地形下自动焊机组功效分析表

6.3 加强对外协调

与半自动焊接不同,当自动焊机组没有连续作业面时,会导致连头点增加、机组频繁转场。每次转场后通常需要3d 来微调焊接参数、恢复设备状态,直接导致焊接一次合格率、工效降低。因此,外协工作在保证自动焊机组连续作业方面具有至关重要的作用。

7 结语

截至2020 年底,我国境内建成油气长输管道累计达到14.4 万km。根据我国《中长期油气管网规划》,预计到2025 年,我国油气管网总长将达到24 万km,因此在未来较长的一段时间,我国管道仍将保持高速发展。自动焊是目前新建大口径、高钢级、高压力油气长输管道工程首选焊接工艺,广西支干线工程是南方地区第一条全面采用自动焊工艺的长输天然气管道,工艺已经成熟,为地处南方复杂地形条件下、环境恶劣的自动焊工艺提升提供了借鉴。