基于响应面法的松木粉/TPS复合材料制备工艺优化

2023-11-03朱蕾娟冯太纲张如艳洪殿豪

朱蕾娟 冯太纲 张如艳 洪殿豪 羡 瑜

(山西农业大学林学院,山西 晋中 030801)

近年来,随着国内新上人造板项目产能的日益提升,环保要求越来越高和石油资源的高消耗迫使人们寻找新型复合材料和环保材料,植物纤维增强复合材料逐渐成为研究热点[1-5]。在生物聚合物中,淀粉聚合物储量丰富、来源天然、成本低、可完全降解、具有热塑性,是替代传统塑料最有前途的材料之一,目前在食品、包装、运输等领域应用广泛[6-9]。然而,淀粉的高湿敏性、热稳定性和机械性能较差的缺点限制了其开发和应用[10-15]。

一般可以通过改性、添加增强材料或与其他聚合物共混来改善热塑性淀粉(TPS)的性能[16-17]。Ghozali等[18]通过添加甘油和过氧化苯甲酰,制备了亚麻棕榈纤维/TPS复合材料,提高了复合材料的力学性能和热稳定性,延长了其热降解的温度范围。Behera等[19]通过混炼-压缩成型法制备了TPS/大豆废料复合材料,发现其具有适度的机械性能、疏水性和生物可降解性。Azad等[20]通过添加纳米二氧化硅制备了黄麻/热塑性淀粉复合材料,提高了复合材料的阻燃性、热稳定性和机械性能。Li等[21]使用柠檬酸对TPS进行改性,提高了其抗老化性能。Wu等[22]以甘油为增塑剂制备热塑性淀粉片材,发现材料的综合力学性能优异,熔融塑化效果得到提升。硼酸可与六次甲基四胺、木材液化物发生化学反应[23],周熠成等[24]在聚乳酸/TPS复合材料中添加了氮化硼和碳纳米管,显著提高了材料的综合性能。李梁等[25]研究发现,添加环氧大豆油能提高TPS塑化,使复合材料具有良好的耐热、耐水和耐油性能。将农林剩余物用作TPS的增强材料,不仅可以增强其机械性能,还可以减少剩余物对环境造成的危害[26]。

本试验以林业加工剩余物松木粉和热塑性淀粉(TPS)为主要原料,通过平压成型制备松木粉/TPS复合材料,并使用响应面法分析不同松木粉含量、模压温度、保压时间和模压压力对松木粉增强TPS复合材料的主要力学性能的影响,优化复合材料制备工艺,为推进TPS复合材料产业化生产提供参考依据。

1 材料与方法

1.1 试验材料

聚乙烯(PE),牌号5502,东莞市华创塑胶制品有限公司;松木粉,100目,临沂市费县伟超木材加工厂;烷基烯酮二聚体(AKD),安徽酷尔生物工程有限公司;热塑性淀粉(TPS),常州诺信高分子科技有限公司。

1.2 试验设备

平板硫化机(ST-15YP),昆山鹭工精密仪器有限公司;简支梁冲击试验机(XJJ5),承德市科承试验机有限公司;微机控制电子万能试验机(STD500),厦门易仕特仪器有限公司;多功能粉碎机(200T),永康市铂欧五金制品有限公司;实验室小型挤出机(SJ35),江阴联利塑料机械有限公司。

1.3 复合材料制备

将物料在80 ℃的鼓风干燥箱中干燥12 h,将干燥好的物料按照单因素进行试验,在单因素试验过程中,PE含量为30%,AKD含量为2%,松木粉含量试验水平选取30~50 %(模压温度150 ℃、模压压力12 MPa、保压时间14 min),模压温度试验水平选取140~160 ℃(松木粉含量40%、模压压力12 MPa、保压时间14 min),模压压力水平选取12~16 MPa(松木粉含量40%、模压温度150 ℃、保压时间固定为14 min),保压时间试验水平选取10~14 min(松木粉含量40% 、模压温度150 ℃ ,模压压力12 MPa)。按此方案进行混合,然后在挤出机中进行造粒,挤出机各段温度分别为50、150 ℃和140 ℃,粒料通过平板硫化机平压成型。

1.4 响应面试验方法

根据单因素试验结果,确定因素水平范围,利用Design-Export软件,以松木粉含量、模压温度、模压压力和保压时间为因素,弯曲强度、拉伸强度和冲击强度为响应,进行四因素Box-Behnken试验设计,并拟合因素和响应之间的函数关系,求解出多元二次回归方程,分析松木粉含量以及模压参数对复合材料性能影响的显著顺序。对4个因素以-1,0,1进行编码,-1表示低水平,0表示中心的,1表示高水平,试验因素及水平如表1所示。

表1 响应面试验因素水平表Tab.1 Response surface test factor levels

1.5 性能测试与表征

参考ASTM D618—08《试验用塑料调节规程》,在温度为23 ℃,湿度为50%恒温恒湿箱中对待测样品进行平衡处理,处理时间为88 h。弯曲性能测试参考ASTM D790—10《塑料弯曲强度和模量性能测试》进行,样品尺寸为80 mm×12.7 mm×2.2 mm;拉伸性能测试参考ASTM D638—10《塑料拉伸性能标准测试》进行,样品尺寸为183 mm×19 mm×8 mm;冲击强度测试参考ASTM D6110—10《塑料制品冲击强度测试》进行,样品尺寸为127 mm×12.7 mm×2.2 mm。

2 结果与分析

2.1 单因素试验结果

松木粉含量、模压温度、模压压力和保压时间4个因素分别对松木粉/TPS复合材料主要力学性能的影响如表2所示。

表2 单因素试验结果Tab.2 Single factor test results

由单因素结果可知,松木粉含量和模压温度对松木粉/TPS复合材料的性能影响较大,保压时间影响较小。复合材料的性能随松木粉含量的增加而先增大后减小,说明松木粉起到了填料增强的作用,但过量的木粉会导致基体相容性较差[27-28]。随着模压温度、模压压力和保压时间的增大,松木粉/TPS复合材料的性能皆先增大后减小。因此,各单因素的较优试验参数为:松木粉含量40%,模压温度150 ℃,模压压力14 MPa,保压时间12 min。

2.2 响应面试验结果

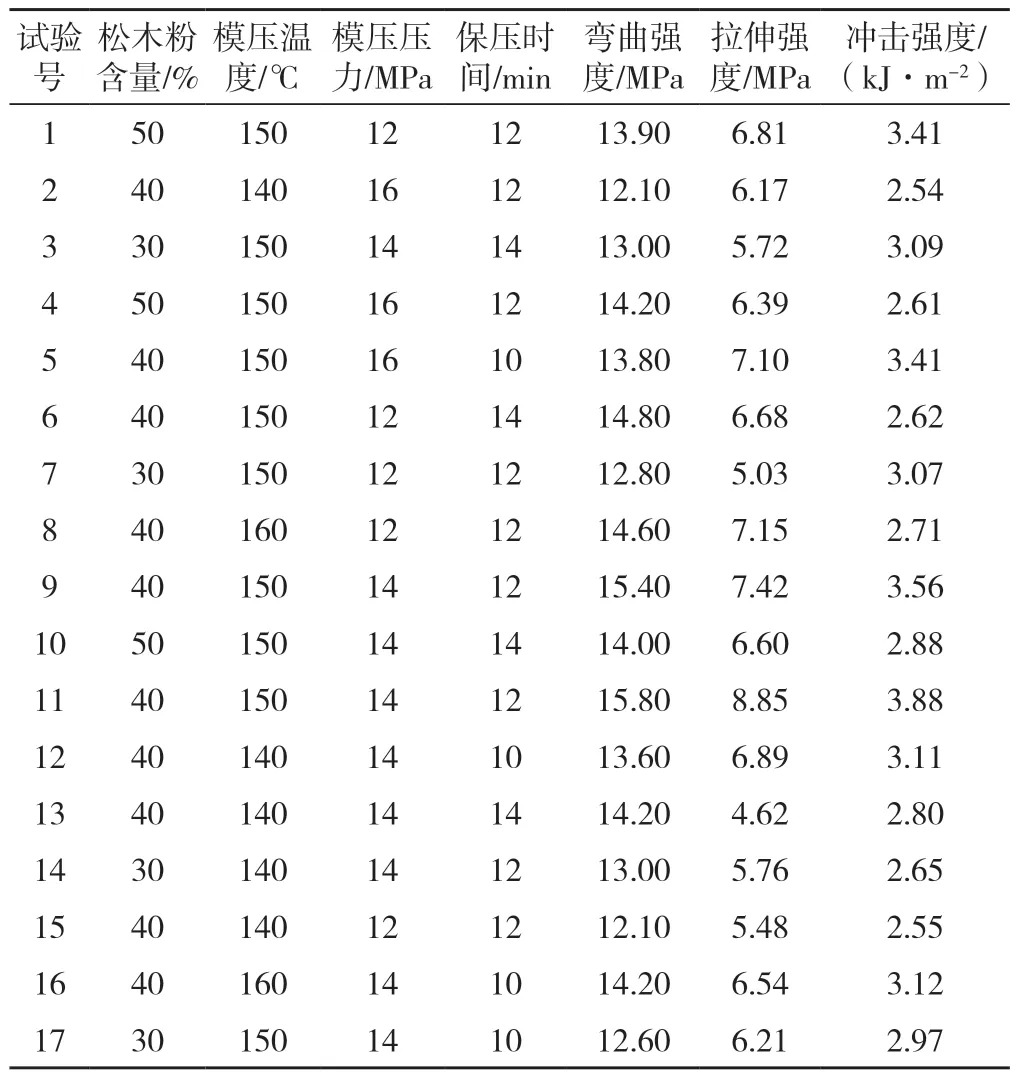

根据试验设计,采用Design-Export软件的BBD模型进行四因素三水平响应面试验设计,共29 组试验(每组平行重复5 次),以弯曲强度、拉伸强度、冲击强度为响应指标,试验方案及测试结果见表3 所示。

表3 响应面试验方案及结果Tab.3 Response surface test scheme and results

2.3 响应面模型的建立

根据表3响应面试验结果,运用Design-Export软件进行多元回归方程拟合[29-31],得到弯曲强度回归方程模型Ⅰ如式(1)所示:

得到拉伸强度回归方程模型Ⅱ如式(2)所示:

得到冲击强度回归方程模型Ⅲ如式(3)所示:

式中:X1为松木粉含量,%;X2为模压温度,℃;X3为保压时间,min;X4为模压压力,MPa;Y1为弯曲强度,MPa;Y2为拉伸强度,MPa;Y3为冲击强度,kJ/m2。

2.4 方差分析

表4是弯曲强度、拉伸强度、冲击强度回归方程模型方差分析。由表4可以看出,各个模型的F值都较大,表明各方差模型显著。各调整R2与预测R2差异小,且都在0~1之间,说明各方程模型无须进一步优化。一次项中,X1对弯曲强度和拉伸强度影响显著,X2对弯曲强度影响显著,X4对冲击强度影响显著;二次项中,X2X4对拉伸强度影响显著。各因素对复合材料弯曲强度的影响显著程度为X1>X2>X4>X3,对拉伸强度的影响显著程度为X1>X2>X4>X3,对冲击强度的影响显著程度为X4>X2>X1>X3。

表4 回归方程模型方差分析Tab.4 Regression equation model variance analysis

复合材料性能的失拟项P值都大于0.1,结果均不显著,所得模型的拟合值与试验数据相比,非正常误差占比小,无失拟因素存在,且信噪比均大于4,表明利用该模型对弯曲强度、拉伸强度、冲击强度进行预测分析非常可靠。

2.5 响应面交互作用分析

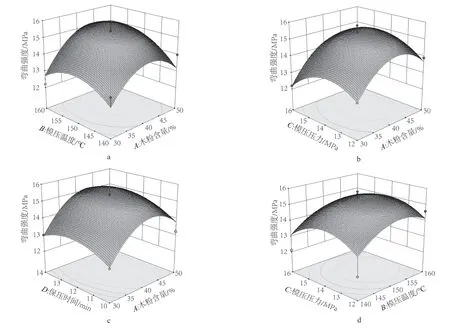

松木粉含量、模压温度、模压压力及保压时间之间交互作用对复合材料的力学性能如图1~3所示。由图可知,弯曲强度、拉伸强度、冲击强度在各因素之间二次交互作用情况下存在最大值。在一定范围内,随着二次交互因素的增加逐渐变大,达到最大值后,随着二次交互因素的继续增加而呈下降趋势。从曲面的陡峭程度可以看出,松木粉含量对松木粉/TPS复合材料的弯曲强度和拉伸强度的影响显著,模压温度对拉伸强度影响显著;模压温度和保压时间的交互作用对拉伸强度影响显著,与方差分析结果一致。

图1 各因素交互作用对复合材料弯曲强度的影响Fig.1 Interaction of various factors on the flexural strength of composites

图2 各因素交互作用对复合材料拉伸强度的影响Fig.2 Interaction of various factors on the tensile strength of composites

图3 各因素交互作用对复合材料冲击强度的影响Fig.3 Interaction of various factors on the impact strength of composites

松木粉含量的最适区间为40%~45%,模压温度的最适区间为148~153 ℃,模压压力最适区间为13.8~14.3 MPa,保压时间的最适区间为11~11.5 min。在此区间内,复合材料的力学性能较优。

2.6 稳定性分析

通过Design-Export软件综合分析响应面模拟优化试验,得出松木粉/TPS复合材料较优模压工艺:松木粉含量42%,模压温度151 ℃,模压压力14 MPa,保压时间11.2 min。在此条件下,松木粉/TPS复合材料的弯曲强度为15.31 MPa,拉伸强度为7.66 MPa,冲击强度为3.61 MPa。为了检验响应面分析的可靠性,采用模拟优化得出的松木粉含量、模压温度、保压时间、模压压力进行5次平行试验并取平均值,松木粉/TPS复合材料的弯曲强度为15.7 MPa,拉伸强度为7.41 MPa,冲击强度为3.43 MPa。与预测值相比,相对误差分别为2.6%,3.369%和5.164%,均在6%以内,说明该模型预测的响应变量可信度高,得到的最佳工艺参数预测值较为准确。

3 结语

本文利用响应面Box-Behnken试验设计方法研究不同松木粉含量、模压温度、模压压力、保压时间对松木粉/TPS复合材料主要力学性能的影响,主要得出以下结论:

1) 通过响应面回归模型分析,优化后松木粉/TPS复合材料的模压工艺为:松木粉含量42%,模压温度151 ℃,模压压力14 MPa,保压时间11.2 min。

2) 平行试验结果表明,松木粉/TPS复合材料的测试性能与预测值误差较小,进一步验证了该模型预测的响应变量的可靠度。