自动化码头IGV制动控制策略研究

2023-11-02吴丛铭温富荣杨彩云罗欣欣李家良刘原良林建良

吴丛铭 温富荣 张 煜 杨彩云 罗欣欣 李家良 刘原良 林建良

1 广西钦州保税港区盛港码头有限公司 2 武汉理工大学交通与物流工程学院

1 引言

在港口水平运输车领域,智能引导水平运输车(以下简称IGV)得到了越来越多的关注。近年来用于智能引导水平运输车辆的新技术研究日益增多,例如研究电驱动和液压转向系统的控制策略、开发新型驱动模式等,其中,电机制动是保证智能水平运输车平稳运行的主要研究内容之一。

IGV制动过程若是全程使用轮鼓制动器,制动过程波动大,磨损轮胎,对车辆冲击大,易损害液压系统、车桥及悬架系统,使车辆各部件寿命减少。IGV采用中置双电机给前后驱动轮提供动力,车身配载更均衡。其制动系统分为驻车制动和行车制动,行车制动是8个车轮同时抱死,驻车制动则是在车辆停下之后夹轮器工作,将电机驱动轴转盘夹紧。但在自动化码头作业过程中,车辆遇到紧急情况抱死的情况较少,一般在正常运行状态,联合sick激光防撞系统,对车辆进行电机制动,让车速慢慢下降。电机制动相对于鼓式制动对IGV的稳定性更有利,可减少轮胎磨损。

在IGV和电机制动的研究领域,Ehsani M等基于电动及混合动力汽车的特点,提出一种并联式混合制动系统,以及用于该系统的2种控制策略,即最大电机制动控制策略和理想制动力分配控制策略[1]。陈荣等对基于转子磁场定向控制的永磁同步电机制动进行分析,提出电机制动响应性能、抑制速度超调的措施[2]。

结合对IGV结构的分析,研究中置双电机制动控制策略,以提升智能引导运输车的制动稳定性,减小轮胎摩擦。

2 IGV结构分析

2.1 驱动系统结构

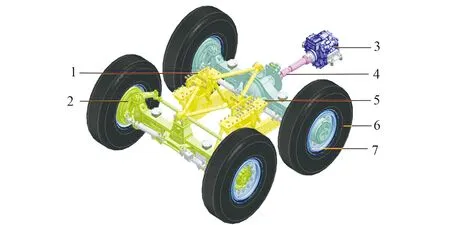

某自动化码头四轮驱动八轮转向IGV与传统自动引导水平运输车相比多了4个承重轮,车轮型号缩小,质心位置下降,具有更好的稳定性和转弯通过性,且集装箱对车架的载荷均衡分配到前后轴,整车的动力学性能更好。该IGV采用中置双电机驱动,前后各1套电机驱动(见图1),由同1个控制器进行控制,实现4个驱动轮驱动力和电机制动力的同时控制。该IGV采用双级减速机构,电机所带负荷更大,减速效果更明显。

1.悬架 2.驱动桥 3.驱动电机 4.万向节 5.驱动转向桥 6.轮胎 7.轮辋图1 单套电机驱动示意图

2.2 机械液压制动系统结构

IGV的机械液压制动系统由鼓式液压助力制动器和夹轮器驻车制动构成。鼓式液压助力制动位于轮鼓内,制动鼓装在驱动桥上,制动器总成由制动蹄、制动鼓及液压助力组成。IGV在行车过程中,使用机械液压系统进行制动,8个车轮都会抱死从而迅速将车停下。此制动方式没有ABS防抱死功能,所以对于轮胎以及制动器的伤害都比较大。夹轮器驻车制动是当车停稳时,液压系统动作,夹轮器夹紧电机驱动轴飞盘,防止溜车。

3 IGV轮胎磨损分析

3.1 橡胶磨损机理

IGV在正常行驶中的轮胎磨损,即磨粒磨损,也是橡胶轮胎最常见的磨损形式。磨粒磨损按磨损接触可分为单点磨损、多点磨损和线性磨损;按磨粒的形态,可分为尖锐磨损和圆钝磨损。重点研究IGV在行驶过程中正常制动所产生的轮胎磨损,其磨损率可表达为:

AS=γ·Wf

(1)

式中,AS为磨损率;γ为耐磨性系数;Wf为摩擦功。

3.2 轮胎摩擦功与轮胎磨损量的关系

IGV在码头水平运输区域行驶过程中,轮胎的纵向滑移和横向滑移对于IGV的驱动和控制有很大的影响。IGV轮胎纯滚动时,不会对轮胎造成严重磨损。当IGV制动过程中,轮胎与地面产生相对滑移时,轮胎横向力和纵向力对地面摩擦做功,产生轮胎磨损。轮胎在滑移过程中的摩擦功可表示为:

Wf=Wx+Wy

(2)

式中,Wx为纵向力所做摩擦功;Wy为横向力所做摩擦功[3]。

轮胎摩擦功和附着系数与滑移率有关,需在制动效果好的同时保证摩擦功尽量小。对于IGV而言,由于鼓式制动器动作信号是由电控系统给出,而且只有2种状态,即制动鼓放松和夹紧。这2种状态更适用于紧急制动,若是正常状况下停车,该制动方式对轮胎的损伤以及对液压系统和悬架系统的冲击都比较大。重载工况下的IGV,车轮抱死制动不符合轮胎经济性,在正常行驶中需要尽量避免。

3.3 基于轮胎磨损的2种制动形式的关系

为减少轮胎磨损,基于IGV纯电动力驱动的方式,设计电机的能耗制动与液压助力制动鼓制动组合的制动方案,在满足制动需求的同时尽可能减少轮胎的滑移。电机能耗制动和液压制动的响应特性存在着较大的差异,液压制动相对于电机制动,其制动力稳定但动态响应较慢,制动过程的实质是动能转换成摩擦能,表现为轮胎与地面的摩擦做工,对轮胎磨损伤害较大。电机制动动态响应快速,动能转换成电能,电感变化产生的磁阻转矩阻碍电机的旋转,但制动力波动较大,需要进行一系列调频控制,对上层控制的要求较高。

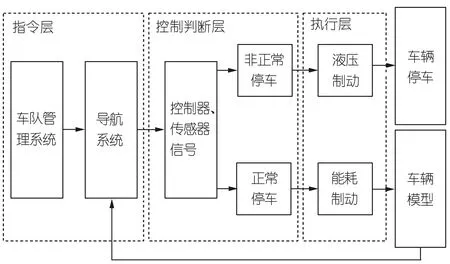

电机制动与液压制动属于2个独立子系统,它们之间关系见图2。

图2 液压制动与能耗制动关系图

4 IGV电机制动模型

4.1 动力性能分析

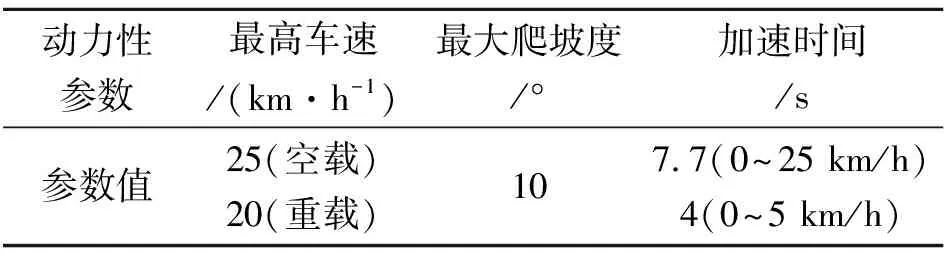

根据汽车动力学理论可知,整车动力性的指标主要包括:最高车速、最大爬坡度、加速时间[4]。IGV使用场景为港口水平运输区域,最大爬坡度取10°。根据车辆在不同行驶工况下的功率平衡方程,可确定驱动系统满足各项动力性要求时的功率。IGV需要达到的动力性能指标见表1。

表1 IGV主要参数表

4.2 IGV电机参数设计

中部永磁同步直流电机参数设计是IGV驱动系统设计的关键。当电机转速在基速以下时,通常对电机采用恒转矩控制,可以在低速时输出大转矩,有利于车辆的起步和加速;当电机转速达到基速时,电机功率达到可以安全输出的最大值,该最大值即为峰值功率。

电机最大转矩选取最大爬坡度时的峰值转矩,可由下式计算得出:

(3)

(4)

式中,Ft为加速驱动力,N;mv为整车质量,kg;Rr为车轮滚动半径,0.778 m;CD为空气阻力系数,取0.5;ητ为传动系统传动效率,取93%;AV为迎风面积,取1.68 m2,fV为滚动阻力系数,取0.018。代入车辆参数计算,得到2个中置电机的总峰值转矩T应满足T≥13 284 Nm。

4.3 IGV电机制动过程

电机制动过程分为回馈发电制动阶段和能耗制动阶段。IGV在直行过程中默认按最高速度行驶,此时的运行功率为峰值功率,在峰值率下,输出转矩接近峰值转矩。

假定车辆从正常直行进入制动阶段。制动阶段开始时,电机转子仍然旋转并切割磁感线,此时电机进入发电状态,电机将在设定的限幅制动力矩及摩擦力矩作用下减速,反电动势减小。电流调节器使输出电压也同步减小,以保持电机电流为系统设定的最大制动电流。电机的三相电流幅值不变,频率随速度线性下降,电机相当于由三相变频恒流源供电。电机运动方程为:

(5)

式中,Te,Tf,TΩ分别为电磁、负载、摩擦力矩,可知在制动刚发生时,它们的和等于T≥13 284 Nm。

为了进一步求解后续回馈发电制动过程中的电机输出转矩,引入永磁同步电机的磁链公式:

(6)

(7)

式中,Ld、Lq分别为定子绕组在d轴和q轴上的电感;uduq分别为电机在d轴、q轴的输入电压;iq和id分别是定子电流在q轴和d轴的分量;ψPM为永磁体磁链;R为电机内阻;ω为电机角速度。

当电机进入减速制动状态时,电机输入d轴和q轴的电压为零,电机制动力矩的变化如下:

(8)

(9)

(10)

(11)

通过以上公式可知,电机制动力矩特性与由电机的设计参数:磁链、绕组电阻、电感、极对数等共同决定。其中磁链由电机磁场强度分布决定,对于永磁同步电机来说永磁体的磁场是固定的,所以电机永磁体的参数对制定特性起到至关重要的影响。IGV作业场景复杂,驱动电机的工作特性需要更加拟合灵活和短距离启停作业场景。根据以上的设计要求,采用磁性强的钕铁硼钴作为电机的定子磁体材料,能为驱动电机带来更高的磁场强度和更高系数的转矩特性,电机制动的制动转矩更高,制动距离更短。

电机经过回馈发电阶段的减速,速度逐渐降低,当电机的速度已经接近零时,反电动势过小,切割磁感线的阻力也变小。这个阶段,逆变器输出反向驱动电流,电机受到反向的转矩与负载转矩达到平衡,驻车制动器介入,制动完成。

5 IGV电机复合制动控制策略

5.1 IGV制动工况分析

IGV的停车工况可分为8种:缓冲区停车、岸桥作业位停车、场桥作业位停车、充电位停车、堆场IGV车道安全位停车、临时停车,以及防撞保护停车和故障紧急停车。对于防撞保护停车和故障紧急停车,触发保护会直接车轮抱死制动停车,这2种工况对于轮胎和车辆的损害是最大的,但也是最少出现的。对于24 h不停工运转的IGV来说,前6种工况是其正常行驶下最常见的工况。对于前6种工况,IGV具有成熟的导航系统和车辆管理系统进行路径规划和行驶预估,可通过电机能耗制动实现精准停车。

5.2 IGV制动控制策略

当导航系统收到车队管理系统下发的停车目标点信息后,根据车轮速度编码器、车轮角度编码器、磁钉定位系统、惯性测量单元等测量信息组合构成导航算法,根据当前车速和坐标计算到达停车目标点的减速度,下发指令由单机电控系统实现车辆平稳制动。

IGV的中置双电机制动采用能耗制动,电机电动运行时,通过改变电压大小控制转矩,改变输出电流频率控制转速,能量从电池传递到驱动器,并输出三相交流电。当电机工作在制动状态,再生能量的回灌会使母线电压高于正常工作值。通过对母线电压的采样和电压环的作用,逆变器立刻切换到整流回馈状态,控制能量由电机侧向电池侧传递。此时根据楞次定律,永磁体组成的转子在旋转中切割定子线圈绕组的磁感线,受到反向的转矩。当需要电池组输出电流进行能耗制动时,逆变器改变输出相序,输出反向转矩。导航系统根据IGV实时状态进行制动距离的计算,电控系统根据电机转速计算反向转矩,并控制驱动器施加在电机上的直流电压,对制动减速度进行补偿,从而达到IGV中置双电机制动的目的。当转子导体与直流磁场之间无相对运动时,感应电动势消失,感应电流随之消失,电动机停转,驻车夹轮器动作,将直流电源切除,IGV中置双电机能耗制动过程结束。

从能量角度看,能耗制动消耗的是IGV中置双电机转子切割直流磁场产生的电能,与电机电源反接制动相比,这种形式的能耗制动能量损耗少,制动停车距离计算准确,制动过程平稳。该能耗制动适用于电动容量大、要求制动平稳和启动频繁的场合。

当IGV触发防撞保护停车及故障紧急停车时,电机电源直接切断,液压系统作用,鼓式制动器制动,将车轮抱死,强制制动;同时也可避免电机制动失效时发生事故。

5.3 应用数据分析

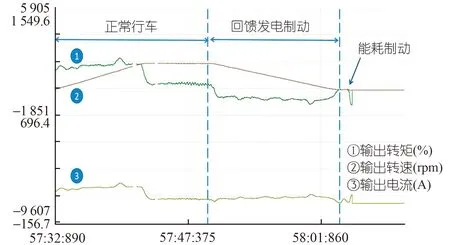

为了更好地说明电机制动过程,使用INVT studio永磁同步电机驱动器图形对IGV的带双重箱减速制动波形进行截取(见图3),其中线性减速制动,也就是回馈发电制动的过程中,电流幅值恒定,制动转矩恒定且反向,速度平稳降低。而在能耗制动阶段中,电机转速已经接近于零,在这个状态不再有负载惯性带来的机械能转化电能的过程,在最后阶段驱动器输出反向转矩平衡负载转矩,使得车辆完全停止,最后驻车制动器介入。

图3 电机电流、转矩、转速波形图

6 结语

为满足自动化集装箱码头IGV平稳可靠制动需求,依照动力性要求对IGV驱动系统进行参数匹配,确定了中置双电机的输出特性;制定了IGV正常行驶工况下电机制动控制策略,电控系统与导航系统相结合,对车辆进行准确制动;选择能耗制动的电机制动方式,将IGV中置双电机转子切割直流磁场产生的电能,电能消耗在IGV中置双电机转子的制动上。在IVG调试应用中,该制动控制策略可有效减小制动冲击和轮胎磨损,防止液压系统过载,取得了良好的测试效果。