浅圆仓全液压智能螺旋清仓机优化设计

2023-11-02贾志平费海波张奕泓

贾志平 费海波 张奕泓

1 交通运输部水运科学研究院 2 厦门海隆码头有限公司

1 引言

为适应我国粮食进口量持续增加的发展趋势,许多港口企业新建浅圆仓,增加港口存储能力。为了加快筒仓周转效率,最直接的方式是缩短清仓机作业时间,而清仓机作为浅圆仓清仓主力设备,提升其生产效率、实现自主清仓、杜绝安全事故成为重要课题。

浅圆仓是密闭空间,在进出仓作业时会产生大量粉尘,根据强制国家标准GB17440-2008《粮食加工、储运系统粉尘防爆安全规程》的防爆分区规定,筒仓内部为20区,是粉尘防爆最高级别[1]。目前还没有电机获得20区粉尘防爆认证,而行业内普遍使用的电动清仓机,电机安装在筒仓内部,在清仓作业时存在一定的安全隐患。

筒仓在存储大豆时,板结一直是出仓作业的难点。大豆含有较高的脂肪和蛋白质,当筒仓内温度过高(>25℃)时,脂肪会发生氧化,释放出热量和水分,并造成大豆软化[2]。温度持续升高会加剧氧化作用。由于筒仓内豆粒间隙小、压力大、通风困难,筒仓比热传导强,加之沿海港口在夏秋季处于高温、高湿的环境,造成软化后的豆粒在高温、高压、高湿和软化酶的共同作用下,进一步互相挤压粘连导致板结。板结形成后,粮食失去自流性,出仓作业时,粮堆会出现反复坍塌,而行业广泛使用的电动清仓机普遍存在扭矩不足的问题,会被坍塌的大量粮食堵塞停止运转。

为解决以上问题,开发浅圆仓全液压智能螺旋清仓机。该产品采用全液压驱动形式,液压泵站安装在筒仓及廊道外,筒仓内无电气元件,可解决20区粉尘防爆问题;采用恒功率控制技术,可自动调节螺旋的转速和扭矩值,非板结工况螺旋处于高转速低扭矩工作点,板结工况螺旋处于低转速高扭矩工作点,同时可满足板结和无板结2种工况,具有很好的适应性;具有自动清仓功能,可自主完成清仓作业,清仓时不需要人员进仓辅助作业,可实现人机分离。

2 系统组成

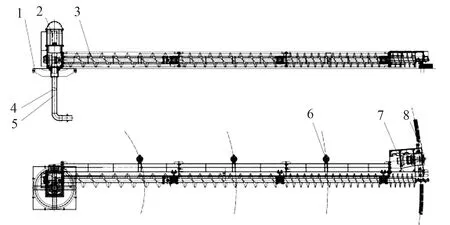

全液压智能螺旋清仓机系统包括定心回转装置、机头传动装置、公转驱动装置、结构支撑装置、螺旋输送装置、公转轨道、液压系统、电控系统、液压出管组件等(见图1)。

1.定心回转装置 2.机头传动装置 3.螺旋驱动装置 4.液压出管组件 5.液压系统 6.结构支撑装置 7.公转驱动装置 8.公转轨道图1 全液压驱动式智能螺旋清仓机结构组成

定心回转装置固定在筒仓中心落料口,保证清仓机在清仓时旋转中心不会发生变化,并将清仓机机体的受力传递给筒仓底部土建基础。

机头传动装置提供螺旋驱动的支撑,将驱动螺旋的反作用力传递给定心回转装置。

公转驱动装置,为公转运动提供动力,保证清仓机机体平稳做圆周运动。

结构支撑装置均布在螺旋驱动装置料槽上,在筒仓满仓时,支撑机体结构,减小机体结构应力。

公转轨道是公转机构运行基准,轨道板需精铸后再机加工,保证公转驱动装置链轮在运行时不会出现打滑情况。液压出管组件用于保护液压管路不会被落料磨损。

液压系统包括泵站电机、液压泵、电液比例多路阀、螺旋驱动马达、公转驱动马达、液压过滤器、散热器等。螺旋驱动马达安装在机头传动装置,用于驱动螺旋轴旋转,使物料输送至中心落料口;公转驱动马达安装于公转驱动装置上,推动机体做圆周运动。

电控系统包括PLC控制器、功率放大模块、显示屏及其他低压元器件,可满足20区粉尘防爆要求,系统控制算法由电控系统完成。液压泵站及电控系统布置在皮带机廊道外侧,筒仓内所有控制均采用液控方式,无电气元件。

3 技术参数及特点

3.1 技术参数

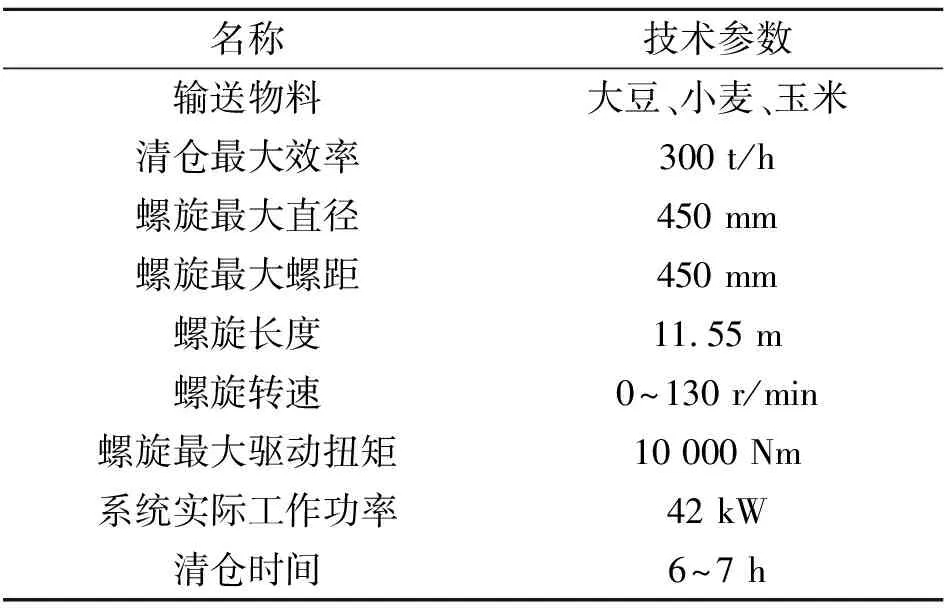

为更好地匹配筒仓现有输送系统,对产品的技术参数进行了优化,优化后的技术参数见表1。

表1 技术参数

3.2 技术特点

3.2.1 降低螺旋阻力设计

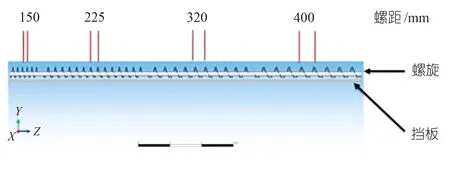

原样机采用定螺距设计,所有螺旋螺距相同。在清仓作业时,物料主要由仓壁侧物料最高、阻力最大侧输送至中心落料口,螺旋在前端和中段无法进料。由于物料重力作用,对螺旋内部物料产生挤压,增大物料对螺旋片的摩擦力,使得螺旋阻力增大。为解决此问题,螺旋改为变螺距方式,将螺距分为4段,从中心落料口到筒仓壁螺距依次为400 mm、320 mm、225 mm、150 mm。螺旋分段后,使得螺旋每一段都留有空间进料,可减小因物料重力产生的正压力,降低螺旋阻力。利用DEMSlab和Adams软件耦合对优化后的设计进行仿真。

首先,由Solidworks建立螺旋机构模型(见图2);其次,利用DEMSlab软件内部模块对大豆建模,设置大豆参数;在螺旋被1.2 m高度大豆覆盖的情况下,利用DEMSlab和Adams软件耦合仿真,得出螺旋驱动扭矩曲线。

图2 螺旋机构建模

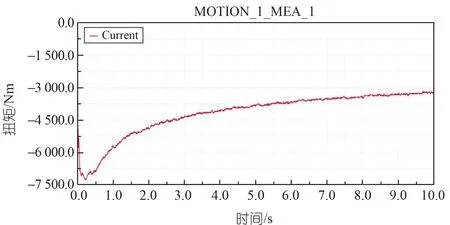

从图3仿真计算结果曲线中,可以看出:初始时刻物料几乎遮盖住整段螺旋输送机,此时需要约7 300 Nm驱动扭矩使设备运行;随着物料高度降低,运行5 s后,扭矩约3 700 Nm;10 s后,扭矩降低到3 300 Nm。

图3 仿真计算结果曲线

3.2.2 双恒功率设计

全液压清仓机采用恒功率控制方式。理论上,降低转速,增大扭矩。但是电机驱动无法实现此控制方式,电机工作在额定转速以下,是恒扭矩控制,最大转矩为额定转矩,转速降低并不能提升电机输出扭矩;额定转速以上,虽然可以实现恒功率控制,但在高速段,输出转矩始终小于额定转矩,对破板结没有帮助。

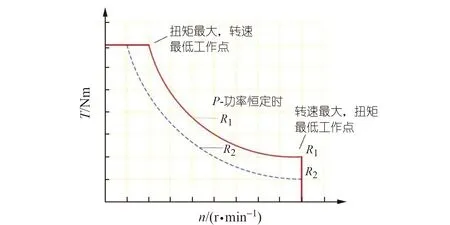

为在低转速下也能实现恒功率控制,首台样机采用电液控制方式,电液系统可根据螺旋负载大小,自动寻找恒功率曲线上的最优工作点(见图4)。当负载增加时,可自动减小转速,在驱动功率不变的情况下,提升螺旋驱动力,增强破板结能力;当负载减小时,再自动增大转速,降低输出扭矩。此功能在现场取得了很好的效果。

图4 液压系统恒功率曲线

根据图3仿真结果曲线,螺旋启动力矩至少需要7 300 Nm,样机受液压元件额定压力影响,最大扭矩只能达到6 900 Nm。为了解决此问题,螺旋驱动马达采用变排量控制方式。在破板结工况下,马达增大排量,重新建立恒功率曲线,马达在相同额定压力下,具有更大的输出扭矩,最大输出扭矩可达10 000 Nm,大于仿真得出的最大阻力矩,保证螺旋在1.2 m高度大豆覆盖下可静态启动。

3.2.3 泵站设计更合理

原智能螺旋清仓机的泵站采用常规设计,未充分考虑筒仓现场复杂的使用环境。优化后,泵站采用全包围设计,可防雨、防坠物,并对液压系统所有元件进行保护;油管接口整齐布置在泵站一侧,方便液压油管整体布置。

4 结语

全液压智能螺旋清仓机可有效降低企业长期运营成本和人力成本,实现安全、绿色、智能、高效、可靠的清仓作业,进一步提升粮食储运系统的周转效率和储运能力,对推动筒仓装卸技术及装备产业升级有着积极的促进作用,具有良好的社会效益和经济效益。