微纹理覆盖率对铬镍合金表面摩擦磨损性能的影响

2023-11-02谢碧洪萧金瑞

谢碧洪,萧金瑞

微纹理覆盖率对铬镍合金表面摩擦磨损性能的影响

谢碧洪1,萧金瑞2

(1.罗定职业技术学院,广东 罗定 527200;2.广州大学 机械与电气工程学院,广东 广州 510006)

为探明非规则且离散分布的微凹坑和微沟槽表面纹理覆盖率对铬镍合金表面油润滑摩擦性能的影响,采用强化研磨加工技术在铬镍合金表面制备微凹坑和微沟槽,利用往复式直线摩擦磨损试验机测试各试样的抗摩擦磨损性能。采用白光干涉仪和扫描电子显微镜观察试样表面前后显微形貌及粗糙度,采用Matlab计算各试样表面前后微凹坑覆盖率。通过磨痕形貌分析研究微纹理覆盖率与抗磨性能变化的关系。结果表明:在油润滑往复式摩擦磨损条件下,试样摩擦系数随非规则微凹坑表面纹理覆盖率增加而先下降后上升;当表面纹理覆盖率为12.61%时,试样表面微凹坑最均匀,摩擦性能最优,磨损率和平稳阶段摩擦系数分别降低了51.97%和15.05%;强化研磨加工形成的均匀微凹坑和微沟槽纹理可增强铬镍合金表面摩擦性能。

纹理;覆盖率;铬镍合金;摩擦;强化研磨;微凹坑

在机械传动系统中,由于油膜破裂和润滑失效会使摩擦副表面摩擦阻力剧增,导致严重的磨损和传动故障[1]。接触表面的磨损会直接影响传动部件的运行稳定性及可靠性,进而影响机械设备的运行精度、效率及寿命[2]。研究表明,表面纹理可存储润滑油,捕获磨损颗粒,提高油膜承载能力,实现润滑油储存,减少接触面积并实现二次润滑,进而降低摩擦系数[3-4]。然而,如在摩擦副表面引入的纹理结构不合理,会出现振动增大和磨损加剧问题[5]。因此,设计制造符合摩擦副的纹理结构对改善对磨面摩擦学性能显得尤为重要。

学者们对表面纹理摩擦学性能开展了大量研究,并试图寻找最佳纹理来减少接触面的摩擦阻力和磨损速率[6]。研究表明,微观纹理可降低摩擦磨损,提高油膜承载能力,增强运行稳定性,且性能提升与表面纹理的排布方式、韧窝深度、微结构形状等密切相关[7]。本文采用强化研磨技术在铬镍合金表面制备不同覆盖率的非规则表面纹理,通过微观形貌分析,油润滑摩擦磨损实验分析等探索各试样的摩擦磨损性能,为各非规则表面纹理的工程化应用提供理论依据。

1 试验

1.1 表面纹理制备

采用强化研磨技术对铬镍合金钢板试样进行强化处理(如图1),制备中可通过改变喷射压力和时间实现表面纹理深度及微凹坑深度的调控[8-11]。

图1 强化研磨加工原理

本文选用GCr15轴承钢为试样,尺寸为50 mm×50 mm×5 mm。淬火后分别采用80#、320#、800#金相砂纸进行研磨抛光和超声清洗处理。分别采用HV-1000维氏硬度计和TR220粗糙度测试仪测量试样表面硬度和粗糙度。经检测,表面显微硬度为700±5 HV,表面粗糙度为0.45±0.05 μm。

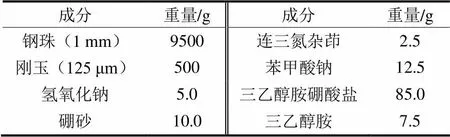

强化研磨料的配比如表2所示。

加工时,调节高压喷头移动速度为10 mm/s,并按图1(c)设置运动轨迹实现在设置时间内恰好完成对试样的一次全覆盖喷射加工。喷射压力分别为0.5、0.6、0.7 MPa,加工时间为60 s,其余加工参数如表3所示。

表2 强化研磨料组分配比

表3 强化研磨加工工艺参数

加工所得3组试样分别命名为Tx1、Tx2、Tx3,未加工对照试样则命名为Tx0。

1.2 组织观察及性能测试

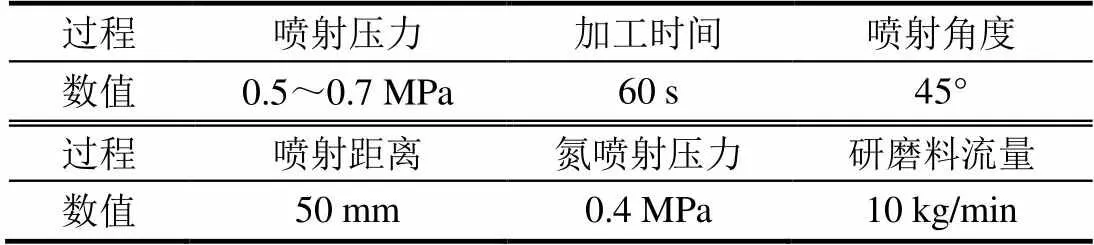

采用场发射扫描电子显微镜(JSM-7001F)观察试样表面显微形貌特征,通过二值化处理,得到表面微结构的二值化图像(如图2)。

图2 各试样SEM显微形貌(a-d)与黑白二值图(e-h)

采用Matlab图像处理技术分别对二值化图像的黑、白像素点数进行统计,并计算黑点与总像素点的比值(即试样凹坑的覆盖率)。每组试样均随机选5个位置,获取表面显微形貌SEM图,并计算其平均覆盖率,如表4所示。

表4 各试样表面微凹坑平均覆盖率统计

采用白光干涉仪(RTEC Up Dual-Mode)观察试样表面三维形貌,并分析其对摩擦磨损性能的影响。同时,为进一步验证非规则表面纹理的摩擦磨损性能,采用对磨球为YG6碳化钨钢球(表面硬度为900 HV,表面粗糙度为0.25 μm),载荷为80 N,滑移速度为30 mm/s,滑移距离为108 m,基础油作润滑剂为PAO-6,摩擦磨损试验机为实验室自制的往复式直线摩擦磨损试验机。摩擦磨损实验原理如图3所示。对各试样重复三次相同条件下的摩擦磨损测试。为进一步分析各试样的抗磨性能,引入磨损率,并通过式(1)求解数值。

图3 摩擦磨损实验原理

式中:为试样的磨损质量,g;为法向载荷,N;为滑动距离,m。

2 结果及分析

2.1 表面微观纹理表征分析

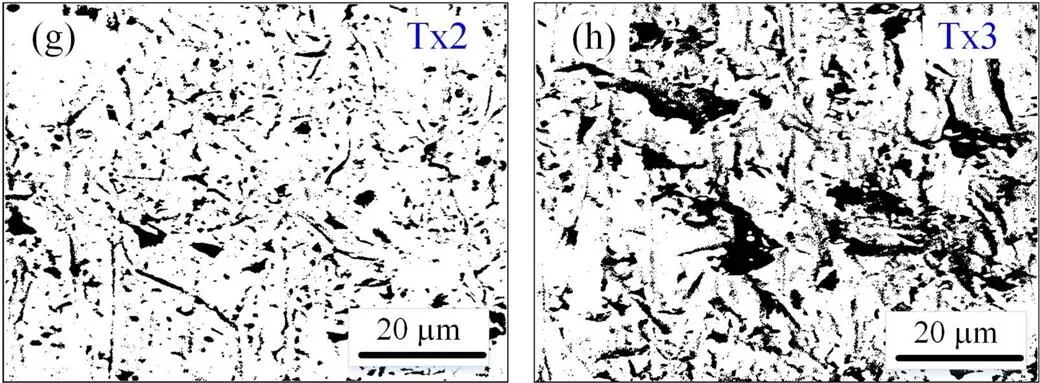

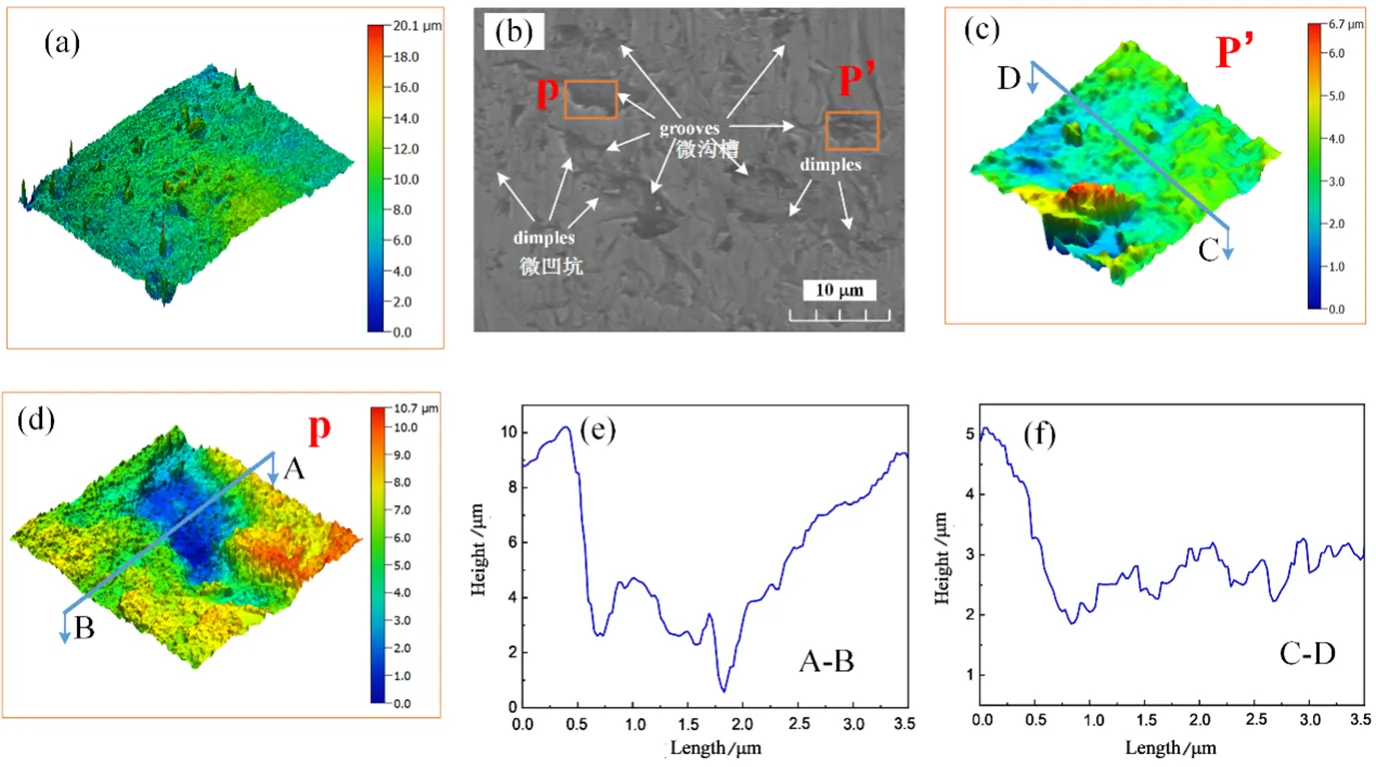

Tx0试样的三维光学轮廓和SEM显微形貌,如图4所示。

(a)、(c)局部放大图; (b)SEM微观形貌; (e)整体形貌; (d)、(f)剖面二维轮廓

图(b)所示,少量非规则微凹坑和平行微沟槽离散分布于Tx0试样的光滑表面。同时,可见均匀分布的微凸起和微凹坑,且最高点与最低点的高度差值(h)为5.1 μm[图(e)]。深度约为1~3 μm的微凹坑呈离散或相连的无规律分布于试样表面[图(a)、(c)],最大宽度约3 μm[图(d)、(f)]。

Tx1样品的显微形貌、3D轮廓及其局部形貌如图5所示。

(a)SEM显微形貌; (b)-(d)三维光学轮廓及其局部放大图; (e)、(f)剖面二维轮廓

形貎大概与Tx0的保持一致,、数量和分布密度则增加,微沟槽减少[图(a)、(d)]。与Tx0相比,Tx1试样局部图中微凹坑宽度减小,微观形貌更均匀[图(b)、(c)]。在二维轮廓中可见微凹坑高度差在4 μm以内,并集中在2.5 μm以内[图(e)、(f)]。另可见5 μm以内的均匀微沟槽[图(c)、(f)]。微凹坑宽度的减小可归因于钢珠的高密度高速冲击诱导表层材料发生严重塑性变形。而深度和宽度均匀的微沟槽则得益于研磨粉的微切削作用,提高表面形貌一致性。虽然试样表面微凹坑深度增加,宏观上形貌缺陷,但高密度高速度的冲击研磨作用使表层材料发生快速塑性应变,进而提高材料表面的硬度和完整性。

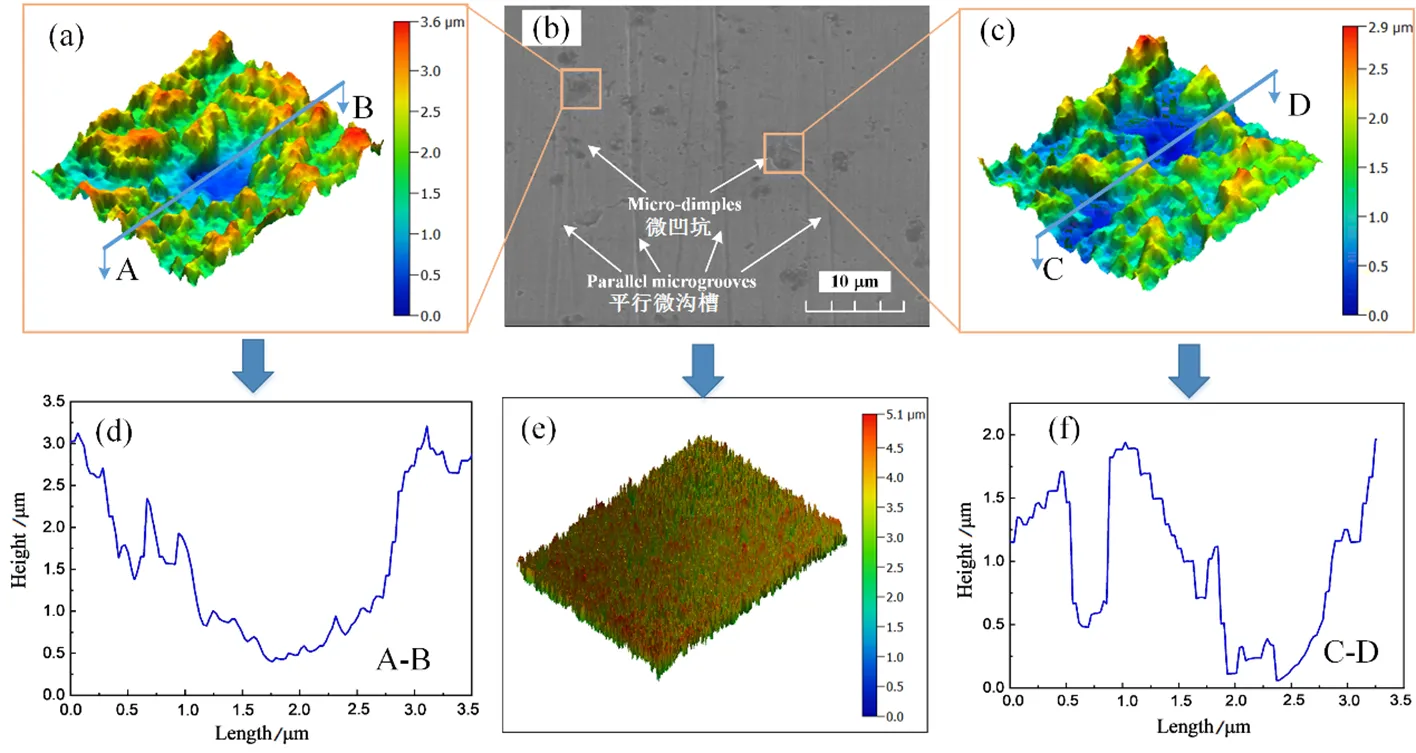

微凹坑覆盖率的增加,试样表面缺陷进一步增加,如图6所示。

(a)三维显微轮廓; (b)、(d)、(e)局部放大图; (c)、(f)横截面二维轮廓

Tx2试样表面出现大量非规则的微沟槽和微凹坑,而几乎没有平行微犁沟[图(a)]。局部放大图可见峰谷均匀分布且微沟槽或微凹坑深度低于3.4 μm的微观形貌[图(b)],与图4(c)相比,该形貌高度差更小,分布更均匀,但截面微坑深度更大[图(c)],更有利于提高摩擦性能。微凹坑表面覆盖率的增加是钢珠、研磨粉以及强化液射流冲击叠加的结果,可见局部微坑深度达7.4 μm,宽度达3 μm[图(d)、(f)]。由加工过程中剧烈塑性应变而形成的最大峰谷值为14.6 μm,并出现个别突变峰和微间隙[图(e)]。

与Tx2试样相比,Tx3试样离散突变峰和微间隙数量均增加,且最大峰谷值更大,如图7所示。

(a)、(c)、(d)局部放大图;(b) SEM二维微观形貌;(e)、(f)局部放大图的剖面轮廓

由于表面受到更强烈的冲击和微切削,更易形成冲击微区应力集中,导致微凹坑覆盖率以及单个微坑尺寸均增大[图(b)]。深度为6.7 μm的浅微坑以及10.7 μm的深微坑形貌的出现也证实了塑性变形与微切削的增加[图(c)、(d)]。从图(e)可以观察到深度为10 μm,宽度约为3 μm的微凹坑,而图(f)的微凹坑深度仅为3 μm且微坑底部平整度显著高于图(e)中的微坑。

表面平整度的下降以及大而浅的韧窝覆盖率增加,会使试样表面润滑油存储能力、微磨粒挟持能力以及油膜承载能力下降,进而导致其抗磨性能下降。

2.2 表面粗糙度分析

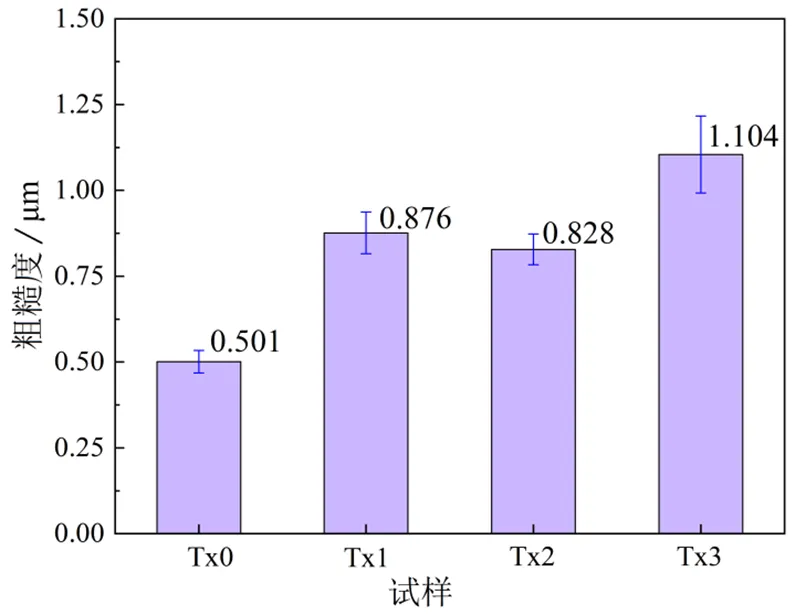

在试样表面随机选取5个位置进行粗糙度测量,并取其平均值作为被测试样的表面粗糙度,如图8所示。

图8 各试样平均表面粗糙度

Tx0试样平均表面粗糙度最小,而Tx3最大,与其形貌特征基本一致,表面微凹坑覆盖率越大,其表面粗糙度则越大。进一步观察发现,Tx2试样表面微凹坑覆盖率比Tx1试样高,但其平均表面粗糙度(0.828 μm)反而更低。

加工中,混合磨料随机等概率冲击试样表面,冲击动量越大,冲击时间越长,则其表面纹理凹坑越深和覆盖率越大。同时,加工过程还伴随着微小磨粒在试样冲击表面及近表面的滑擦和微切削,去除表面微突起,形成较平整的表面。Tx2试样加工时间比Tx1长,其表面形成局部均匀的峰谷轮廓,因而其表面平整度高于Tx1。

2.3 摩擦磨损性能分析

图9为各试样在直线往复式摩擦磨损试验中的摩擦系数和磨损率变化情况。

(a)摩擦系数变化情况 (b)磨损速率变化情况

经750 s后,各试样磨擦系数均趋于动态平稳,Tx2试样摩擦系数最小(~0.175),而Tx0试样最大,约为Tx2的1.2倍[图(a)]。

从各试样摩擦系数变化趋势看,Tx1和Tx2摩擦系数进入平稳摩擦阶段的时间最短,Tx3则最长。

Tx0试样摩擦系数迅速增加至0.22左右,而后缓慢下降,约500 s后进入平稳摩擦阶段,在0.21附近波动。

Tx3试样的摩擦系数变化趋势与Tx0类似,但初始阶段最大摩擦系数高达0.26,且750 s后下降至0.2以下,低于Tx0试样。

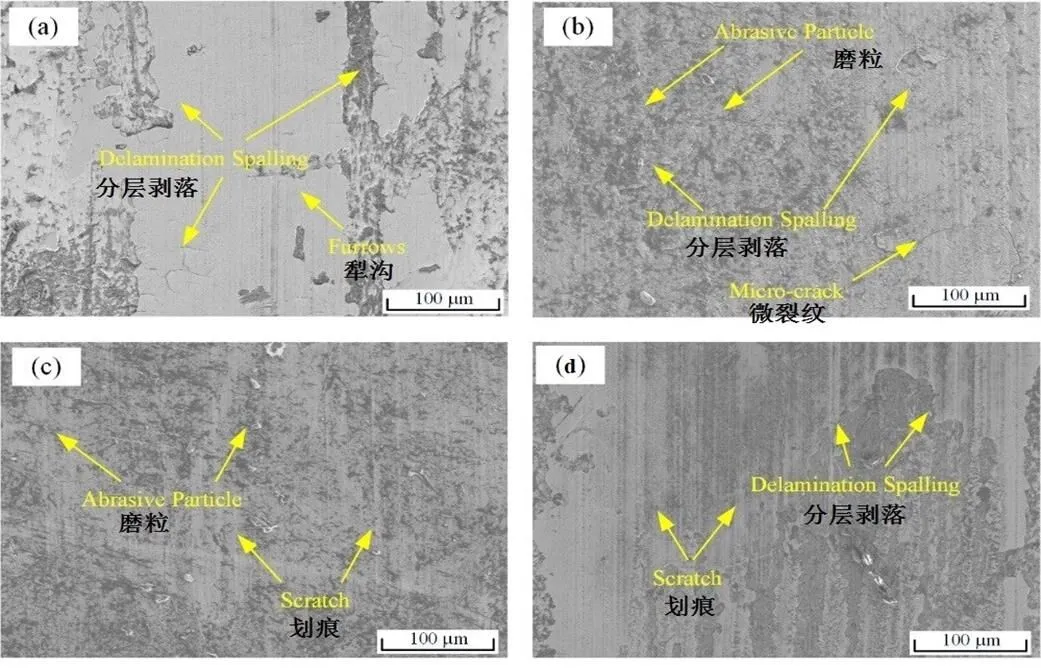

为进一步探索微凹坑和沟槽覆盖对铬镍合金表面摩擦学特性的影响,分别对试样表面磨痕进行分析,如图10所示。

Tx0试样磨痕为典型的黏着磨损,出现大量的分层剥落和犁沟[图(a)]。在摩擦磨损中,对磨球与光滑的铬镍合金板之间因塑性变形而形成粘结点,产生微磨屑。钢球、研磨粉及强化液组成的强化研磨料高速冲击可提高试样表层硬度,进而增强其抗磨性能。因此,与Tx0试样相比,经强化研磨加工后,试样磨痕表面的磨粒、分层剥落以及划痕更少[图(b)~(d)]。

(a)Tx0; (b)Tx1; (c)Tx2; (d)Tx3

3 结论

本文通过强化研磨技术对试样表面进行加工,研究润滑油条件下,纹理覆盖率对铬镍合金摩擦磨损性能影响,结论如下:

(1)当表面微凹坑和微沟槽平均覆盖率为12.61%时,摩擦系数(~0.175)和磨损率(7.3×10-4g/Nm)最低。与抛光处理试样相比,其摩擦系数和磨损率分别降低了15.05%和51.97%。

(2)由于强化层与均匀的微凹坑和微沟槽协同作用,在喷射压力为0.6 MPa,高压喷头移动速度为10 mm/s,喷射角度为45º,喷射距离为50 mm,磨料流量为10 kg/min的条件下,加工所得试样在摩擦磨损过程中油膜厚度更大,承载能力更高,进而使对磨材料直接接触的概率更低,故其抗磨性能更好。

[1] ANDREAS Rosenkranz, HENARA Costa, MEHMET Baykara, et al. Synergetic effects of surface texturing and solid lubricants to tailor friction and wear – A review[J]. Tribology International, 2021, 155: 106972.

[2] MENG Ying, DENG Jian-xin, ZHANG Yun, et al. Tribological properties of textured surfaces fabricated on AISI 1045 steels by ultrasonic surface rolling undedry reciprocating sliding[J]. Wear, 2020, 460-461: 203488.

[3] RASEP Zuraidahr, YAZID Muhammad, SAMION Syahrullail. Lubrication of textured journal bearing by using vegetable oil: A review of approaches, challenges, and opportunities[J]. Renewable and Sustainable Energy Reviews, 2021, 146: 111191.

[4] LIU Wei-li, NI Hong-jian, CHEN Hai-long, et al. Numerical simulation and experimental investigation on tribological performance of micro-dimples textured surface under hydrodynamic lubrication[J]. International Journal of Mechanical Sciences, 2019, 163: 105095.

[5] 黄云磊, 钟林, 王国荣, 等. 表面织构润滑减摩的国内外研究现状及进展[J]. 表面技术, 2021, 50(12): 217-232.

[6] MAO Bo, SIDDAIAH Arpith, LIAO Yi-liang, et al. Laser surface texturing and related techniques for enhancing tribological performance of engineering materials: A review[J]. Journal of Manufacturing Processes, 2020, 53(5): 153-173.

[7] TOMAR Adesh-kumar, SHARMA Satish-C. An investigation into surface texture effect on hole-entry hybrid spherical journal bearing performance[J]. Tribology International, 2020, 151: 106417.

[8] 黄建枫. 基于强化研磨加工的GCr15轴承钢表层微观组织的耐磨性研究[D]. 广州: 广州大学, 2021.

[9] 刘晓初, 何森, 邹涛, 等. 射流冲击强化改性研磨对Cronidur30轴承钢耐摩擦腐蚀性能的影响[J/OL]. 轴承: 1-8[2023-03-31]. http://kns.cnki.net/kcms/detail/41.1148.TH.20220617.1926.002.html.

[10] 萧金瑞, 刘晓初, 梁忠伟, 等. 强化研磨微纳加工参数对轴承套圈滚道表面硬度的影响[J]. 精密成形工程, 2020, 12(4): 112-117.

[11] 梁忠伟, 刘晓初, 萧金瑞, 等. 基于NSAE - ANFIS的强化喷射磨削磨粒冲击压力有效性自适应预测[J]. 国际先进制造技术杂志, 2020, 106(7/8): 2805-2828.

Effect of Micro-texture Coverage on the Surface Friction and Wear Performance of Cr-Ni Alloy

XIE Bi-hong1, XIAO Jin-rui2

(1. Luoding Polytechnic, Luoding, 527200, China; 2. School of Mechanical & Electric Engineering, Guangzhou University, Guangzhou,510006, China)

To investigate the effect of irregular and discrete surface texture coverage of micro-pits and micro-grooves on the lubrication and tribological properties of inconel surface oil, micropits and grooves were prepared on the surface of inconel alloy by intensive grinding technology. The friction and wear resistance of the samples was tested by reciprocating linear friction and wear testing machine. White light interferometer and scanning electron microscope were used to observe the surface morphology and roughness of the samples, and Matlab was used to calculate the coverage of micro pits on the surface of each sample. The relationship between the microtexture coverage and the wear resistance was studied by the wear morphology analysis. The results show that under the condition of reciprocating friction and wear of oil lubrication, the friction coefficient of the sample decreases first and then increases with the increase of the coverage of irregular micro-pits. When the surface texture coverage rate is 12.61%, the micro-pits on the sample surface are the most uniform, and the friction performance is the best. The wear rate and the friction coefficient in the smooth stage are reduced by 51.97% and 15.05%. The surface tribological properties of inconel alloy can be enhanced by the uniform micro-pits and micro-grooves formed by intensified lapping.

texture; coverage rate; Cr-Ni alloy; friction; Intensive grinding; micro-dimple

10.15916/j.issn1674-3261.2023.05.005

TG668

A

1674-3261(2023)05-0303-06

2023-02-23

广东省科技专项资金(“大专项+任务清单”)项目(2022020434,2023020434);广州市科技计划项目(202102080225)

谢碧洪(1988-),男,广东云浮人,讲师,硕士。

责任编辑:陈 明