40 MW链条炉SNCR-SCR脱硝技术中还原剂均布性优化研究

2023-11-02贾玉杰曾亚军王夫美沈伯雄胡晓晓

贾玉杰,曾亚军,王 志,王夫美,沈伯雄,胡晓晓

(1.河北工业大学能源与环境工程学院,天津 300401;2.泰安市生态环境保护控制中心,山东 泰安 271000)

0 引言

工业锅炉广泛用于多种行业的生产过程中,其排放的氮氧化物(NOx)是我国大气污染的主要来源之一。2021年5月,《工业锅炉污染防治可行技术指南》中规定在用工业锅炉NOx排放限值为40~150 mg/m3[1]。目前,工业锅炉中NOx的排放控制大多采用SNCR技术。随着NOx排放标准的提高,采用单一SNCR技术不能满足工业锅炉的NOx排放要求。SNCR-SCR(Selective Non-Catalytic Reduction-Selective Catalytic Reduction,SNCR-SCR)联合脱硝技术因其具有脱硝效率高和占地面积小等优点受到越来越多的关注。

计算流体动力学(Computational Fluid Dynamics,CFD)广泛用于研究锅炉内气固流动、燃烧和传热等复杂过程。大部分对SNCR-SCR 联合脱硝技术的模拟研究主要通过改变烟气混合程度来提高联合脱硝效率。Nguyen等[2]建立了一个中试规模的SNCR-SCR联合脱硝的反应器并测量了脱硝效率;基于SNCR、SCR反应动力学,利用CFD 数值模拟中得到脱硝效率为91%,较SNCR 单独运行时的脱硝效率提高了10%;CFD模拟结果与实验结果误差为13%。周英贵等[3]提出了一种改进型的SNCR-SCR联合脱硝工艺,通过在转向室增加一组补氨喷射器,并在SCR入口前设置均流板使进入SCR催化剂的还原剂混合更加均匀,提高系统自动控制稳定性,并采用Fluent 软件对SNCR 与SCR过程中间段还原剂与烟气的混合特性与分布特征进行了分析研究,模拟结果显示改进后的联合脱硝工艺降低了还原剂消耗量,解决了SCR反应器入口回流问题。薛璐[4]对某300 MW燃煤机组中的SNCR-SCR联合脱硝过程进行了模拟研究,首先通过加设导流板及整流栅格对进入SCR反应器前的流场进行了优化,其次对不同NSR条件下的SNCR过程进行了分析,脱硝效率随着NSR 的升高而升高,但氨逃逸也逐渐升高。韦耿等[5]通过对SNCR-SCR 联合脱硝过程进行数值模拟及冷态实验,提出增大混合器容量、优化均流器与导流板形状能够提高SCR入口处还原剂与NOx的混合程度,提高脱硝效率并减少氨逃逸。方熙娟[6]对500 t/d 的垃圾焚烧炉中的SNCR-SCR 联合脱硝系统的脱硝效率、经济成本以及环境效益进行了研究,结果显示通过对锅炉内的SNCR过程进行精准喷氨可提高SNCR过程脱硝效率,SNCR-SCR联合脱硝技术成本为4.42 元/t,其中SCR系统成本约占72%,实际运行证明SNCRSCR联合脱硝技术的经济性可控,可以应用在锅炉脱硝过程中。

SNCR-SCR联合脱硝技术的研究在国内外发展迅速,研究方向集中在中试实验以及加设导流板以提高还原剂与烟气混合程度方面,对补氨喷枪位置及补氨量方面的研究较少。此外SNCR-SCR联合脱硝技术在电站锅炉及垃圾焚烧炉中的应用较为广泛,在国内小容量的工业锅炉领域中缺乏相关的应用和研究。随着小容量的工业锅炉NOx排放成为我国NOx排放控制主要对象,需要对应用于工业锅炉中的SNCR-SCR联合脱硝技术的技术性能、环保效益进行综合研究,根据实际情况优化我国工业锅炉中的SNCR-SCR联合脱硝技术。

1 数学模型

1.1 湍流化学反应模型

在对锅炉内燃烧、SNCR、SCR过程进行数值模拟时需要加入相应的化学反应。涡流耗散概念模型在考虑湍流流动的同时纳入了详细的化学动力学机理,可以准确计算各组分浓度变化[7-9]。EDC模型中假设在某一区域组分完全混合发生反应,这一区域尺寸非常小,其长度可由式(1)进行描述:

式中:Cξ表示体积分数常数,2.14;ε用于描述应力与其梯度变化速度之比,称为动力黏度。

1.2 辐射模型

P-1辐射模型[10]适用于介质不透明度大的气相燃烧模拟中。工业锅炉内多原子气体组分较多,采用P-1模型可以准确对锅炉中的辐射传热过程进行描述。P-1模型辐射通量可由式(2)表达:

式中:α用于衡量单位介质对辐射的吸收度,称为吸收系数,m-1;σs称为散射系数,m-1;G用来描述介质吸收的能量,称为入射辐射,W/m2。

1.3 多孔介质模型

利用Fluent模拟时,大多使用多孔介质模型来代替催化剂的实体建模[11-13]。在多孔介质模型中,需要对动量方程中增加源项来描述微孔对流体的阻碍作用,其中,源项包括黏性阻力项和惯性阻力项,分别表示流体之间的摩擦阻力和流体通过微孔时克服变速运动产生的惯性力。由于蜂窝状SCR催化剂是由大量微小的催化剂颗粒组成的,在多孔介质模型中,催化剂壁体的阻力项可由式(3)进行描述:

式中:为压力总损失,Pa;L为多孔介质的厚度,m;K用来表示流体中内摩擦力的性质,称为黏滞阻力系数,1/m2;μ表示应力与其梯度变化之比,称为动力黏度,Pa/s;v为流体的速度,m/s;C2为流体的惯性阻力系数,1/m。式(3)中的K、C2可以使用Ergun半经验公式进行计算[14],公式为:

式中:DP为多孔介质中的平均粒径,m;δ表示多孔介质中空隙体积与介质整体体积之比,称为孔隙度。通过参考Yao等[15]的测试结果DP取值为1×10-6m,催化剂的孔隙率为0.423。参考式(4)、式(5)计算得到黏滞阻力系数为6.598 1×1014,惯性的黏性阻力系数为2.668 2×107。

1.4 SCR 化学反应模型

SCR过程属于多相催化反应,其过程较为复杂,主要涉及内、外传质过程,脱附与吸附过程及表面化学反应过程。钒基催化剂是以V2O5作为活性组分负载在二氧化钛上而制成的催化剂,该类催化剂抗硫性好,脱硝温度适宜,应用广泛,在工业减排应用领域已经得到了广泛的研究[16-20]。Dumesic等[21]利用钒/钛催化剂的动力学数据对各种条件下钒/钛催化剂的反应过程进行了定量描述,提出了一种包含表面催化剂组分的SCR脱硝反应机理,具体的基元反应见表1。

恒生电子,同花顺,金证股份等国内的大型软件厂商在金融类软件系统领域投入很多资源进行设计和开发,在数据的交互、传输、存储等方面的架构设计和开发上较为周密和严格,而架构中的安全性设计,更是设计的重中之重,可见保障金融类软件系统的网络通信安全十分重要。

表1 钒/钛催化剂SCR 脱硝反应机制Tab.1 SCR denitrification mechanism of Vanadium/Titanium catalyst

1.5 脱硝效率计算

本文脱硝效率采用式(6)进行计算:

式中:η为脱硝效率,C(NO)0初始烟气NO浓度,mg/m3;C(NO)e为脱硝后的NO浓度,mg/m3。

2 模拟对象

研究对象为一台40 MW的工业锅炉,在22 MJ/kg的低位热值燃烧条件下,煤的吞吐量约为7.3 t/h。该锅炉燃烧过程主要分为两部分:第1部分固体燃料通过煤斗进入7 m长的水平式炉排进行燃烧并气化,燃烧过程所产生的烟气中会生成大量的可燃性气体;第2 部分进入炉膛中的可燃性气体会再次燃烧,产生的烟气进入烟道排出。带式炉篦下方有7个风箱,用于送风。研究区域包括炉篦上方的炉膛、带有一个省煤器(Economizer,ECO)的烟道和SNCR-SCR 联合脱硝系统,如图1 所示,其中7 个入口区域的边界条件如表2所示[22]。

图1 SNCR-SCR 联合脱硝系统Fig.1 SNCR-SCR combined denitration system

表2 锅炉入口边界条件Tab.2 Boiler inlet boundary conditions

使用ANSYS 建模软件SpeaceClaim 预处理器创建三维几何图形。计算区域高9.3 m,宽7 m,深6.77 m。由于锅炉在Z轴方向上为完全对称结构,故计算时只对锅炉整体的一半进行划分,把Z=3.385 m 处的XY面作为对称边界即可,计算域如图2a)所示。锅炉中省煤器管组通过多孔介质模型描述烟气压力下降及换热过程。结构化网格在三维物体中由规则的六面体表示,具有网格分布规律、计算易收敛和数据结构简单等优点。为保证模拟计算准确性,整个锅炉的网格由结构化网格构成,如图2b)所示。通过对网格数量为72万、100万、150万、200万、250万案例进行网格无关性分析,本文选择150万的网格进行SNCR-SCR联合脱硝过程计算。

图2 锅炉计算域及网格划分Fig.2 Boiler computing domain and grid division

3 模拟结果与分析

3.1 炉膛模拟结果验证

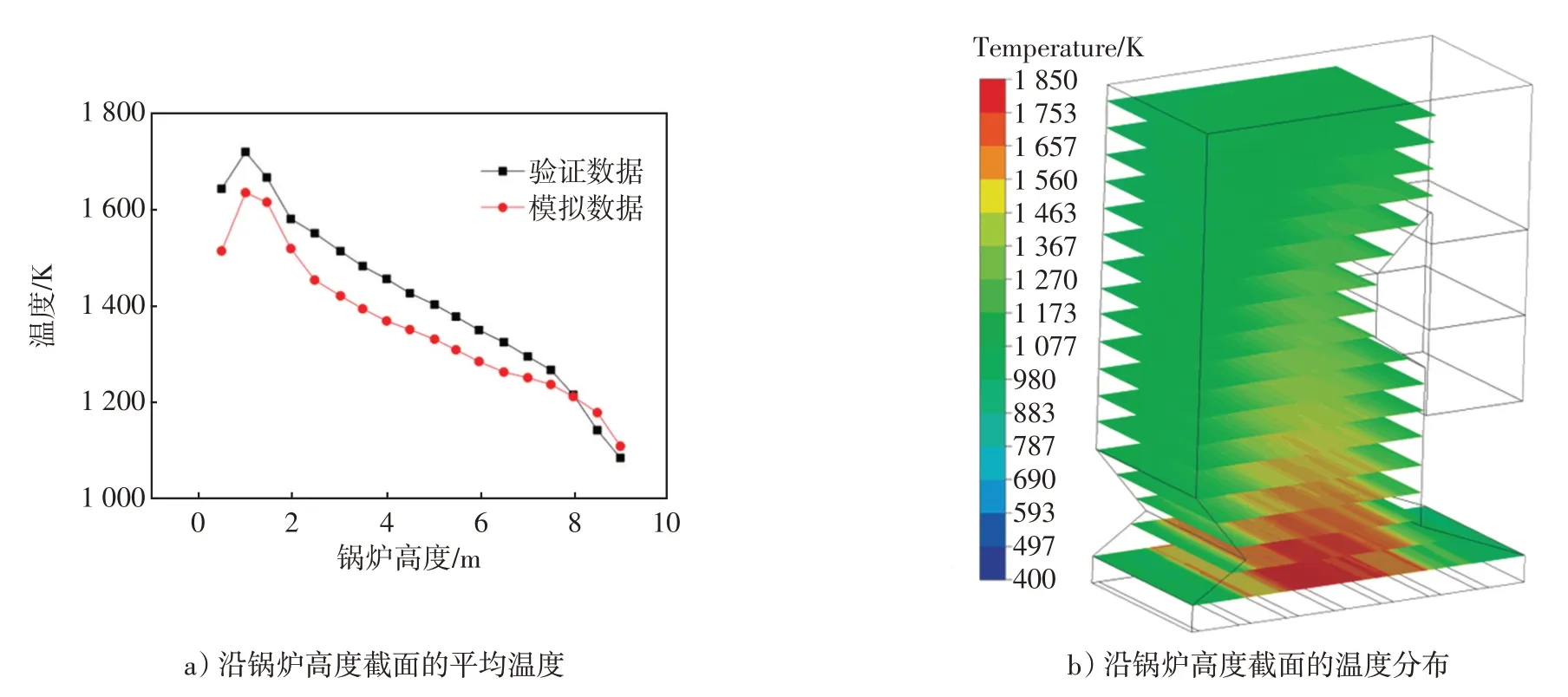

一个合理且贴近实际的炉膛流场分布是准确预测脱硝过程的前提。从图3可以看出,采用相同边界条件,本文对炉膛温度三维数值模拟得到的结果与Modlinski等[23]得到的结果变化趋势相同。由于采用的燃烧机理不同导致结果存在一定误差,但最大误差控制在7%,在工程实际误差允许范围内,可以认为本文对炉膛内流场的温度数值模拟结果计算准确。

图3 锅炉内平均温度分布Fig.3 Average temperature distribution in the boiler

3.2 炉膛内初始计算结果

锅炉内部气体燃烧所产生的温度场如图4a)所示。从炉排上方水平位置温度分布来看,气相燃烧过程可分为3个阶段。第1阶段为从煤中挥发的可燃性气体的预热阶段,为吸热反应,因此炉排上部的温度较低。第2阶段,煤中挥发的可燃性气体与空气中的O2发生反应开始剧烈燃烧,同时放出大量的热。由模型入口边界条件可知,在炉排的2、3、4、5 入口处的流量相较于其他区域偏大,其中区域3 可达6.22 kg/s,流量最小的区域5也比其他区域中流量最大的区域6高出1.84 kg/s,同时,这4个入口的可燃性气体CH4和CO的质量分数也高于其他区域,故挥发出的可燃性气体最多。因此,2、3、4、5入口上方的温度高于其他区域,是整个炉膛的主燃烧区域。第3阶段即为燃烧殆尽阶段,剩余少量的可燃物继续燃烧。模拟计算得到整个计算域的高温区域集中在炉排上方1 m且靠近锅炉前后拱之间的位置,其中最高温度达1 900 K。高温烟气继续向上流动,炉膛内部空间逐步增大,烟气与水冷壁接触面积增大,烟气温度开始逐渐降低,到达省煤器上游时烟气温度为1 131 K。经过省煤器换热后,其温度降低至650 K。SNCR反应温度窗口在模型高度3.5~8.5 m范围内。

图4 锅炉中心截面燃烧过程Fig.4 Boiler central section combustion process

图4b)为炉内速度场分布,从图中可以看出,沿炉排方向速度呈现的趋势为中间高,两端低。炉排下方的鼓风机将空气送进炉膛后由于煤层的阻力,初始速度较小,烟气的流动状态为层流。炉内SNCR入口烟气平均流速为4 m/s,且SNCR区域内烟气最大流速小于11 m/s,满足SNCR还原剂对停留时间的要求。

图4c)为炉膛中心截面NO 浓度分布图,结果显示燃料进入炉排后并未立刻燃烧,而是处于吸热阶段,所以1号入口区域的NO生成量并不多。随着炉排向前滚动,燃料开始燃烧,燃烧区域主要集中在2、3、4、5区域上部,其中3、4号区域上方1.5 m处NO生成量最多,也是煤块燃烧最为剧烈的区域,浓度最大值达到270×10-6。在烟气从向上流动转变到烟道向下流动时由于速度过大,NO没有很好的向周围扩散,到达出口处烟气中NO平均浓度为210×10-6。

3.3 SNCR 喷枪位置优化

在不同因素条件下研究SNCR系统时,燃烧的运行条件是相对稳定的,所以本文不再继续对燃烧过程进行计算,选择将SNCR系统与全炉分离计算。计算方法是通过设置一个分割平面,将整个锅炉分为两个部分,下锅炉和上锅炉[24]。分割平面选择位置为Y=2.5 m处,在此位置气体燃料燃烧过程结束,将此剖面的温度、速度、烟气组分信息作为上锅炉模型的入口条件。上锅炉模型及网格划分如图5所示。

图5 上锅炉位置及网格划分Fig.5 Upper boiler position and grid division

图6给出了进入炉膛烟气在Y=2.5 m截面处沿X轴方向NO浓度的变化情况。从图中可以看出氮氧化物浓度随烟气流动向四周扩散,在1.8~3.8 m处浓度基本相同。由于在燃烧前期,煤层吸热并未立刻燃烧,导致在X<1 m阶段烟气流动到Y=2.5 m位置时NO浓度较低,浓度约为209 mg/m3;在1.0~1.8 m处,NO浓度出现略微下降,主要由于此区域煤层开始不充分燃烧,形成大量可燃性气体,烟气体积加大,NO在烟气中体积分数下降,而且此时形成局部的还原性气氛,使伴随燃烧反应产生的NOx被部分还原,导致NO浓度降低;在X=4 m位置时NO浓度突然降低是由于炉排后端燃料消耗过多,氧气较多,属于富氧燃烧,生成NO的速率降低。

图6 NO 入口浓度分布Fig.6 NO inlet concentration distribution

CFD模拟用于验证尿素喷射位置的选择,需要合适的温度窗口以实现最佳SNCR性能。计算域入口到顶部的平均温度分布如图7所示,图中SNCR反应温度窗口在模型高度1~6 m范围内,在计算域内注射还原剂的位置为1.2 m处。

该锅炉是完全对称结构,故只选取其中二分之一模型进行研究。由于烟气靠近前墙位置处流速较低,所以前墙固定布置4个喷枪。根据图6入口NO浓度分布情况,NO浓度较高的区域主要集中在X=1.5~3.5m处,且该区域流速较大,故选定侧墙喷枪在X=1.5~3.5 m范围内分别布置2、3和4个喷枪进行研究,喷枪水平截面位置如图8。选定还原剂喷射速度为70 m/s,尿素还原剂被水稀释到4%,氨氮比为2,平均粒径为60 μm,喷枪喷射角度与壁面完全垂直,喷射高度选择为上锅炉区域1.2 m位置。

图8 喷嘴安装位置方案Fig.8 Nozzle installation position scheme

喷枪所喷射还原剂液滴的空间特征如图9所示。从图中可以看出,在相同喷射速度的情况下,前墙4支喷枪喷射距离较左侧墙的远。这是由于靠近前墙的烟气流速较低,因而颗粒动量受烟气影响较少。侧墙布置喷枪处烟气流速在6~9 m/s,进入炉膛的尿素受高速烟气影响,随烟气向上流动导致穿透能力较差。通过对比图9a)、b)和c) 3个方案可以看出,当左侧墙喷枪为2支与3支时,喷枪所喷射还原剂迹线较为稀疏,而左侧墙喷枪为4支时,喷枪所喷射还原剂迹线可以覆盖更广的区域。

图9 还原剂颗粒分布Fig.9 Reductant particle distribution

图10为在Y=2.5 m位置截面时不同方案的NO浓度分布。从图中可以看出反应区域在左侧墙布置2、3支喷枪时比喷枪为4支时较小。此外,通过对比方案1、2、3出口处的NO平均浓度,得到的脱硝效率分别为32.1%、35.4%、42.3%,且侧墙布置4支喷枪可使还原剂分布更为均匀。

图10 NO 浓度分布Fig.10 Distribution of NO concentration

3.4 SNCR-SCR 补氨喷枪位置及补氨量分析

SCR脱硝系统的性能与SCR反应器入口处NO和NH3的分布均匀程度有直接关系。单独采用SCR系统控制NO时,NH3在SCR催化剂入口处的分布均匀性主要取决于喷氨栅格的流量分配。但由于受SNCR喷氨影响,采用栅格喷枪较难调节每个喷嘴流量使NH3分布均匀。此外,工业锅炉竖直向下的烟道空间有限,安装炉内式的栅格喷枪较难实现。故在炉顶位置采用枪式喷枪,对还原剂含量较低位置进行补氨。

由于SNCR系统中使用的氨氮比为2,部分NH3未与烟气中NO发生反应,计算得出未补氨前SCR催化剂入口NH3质量分数为3×10-5。通过Fluent计算结果可知,在SCR催化剂入口处烟气的质量流量为13kg/s,NO的质量分数为1.13×10-4,通过计算可以得到氮氧化物的质量流量为1.46×10-3kg/s。SCR脱硝系统中氨氮比选择为1,由于所选还原剂为尿素,故尿素与氮氧化物的摩尔比为0.5∶1,单位时间内所需尿素总量为1.46×10-3kg/s,扣除SNCR系统中的氨逃逸,还需加入1.07×10-3kg/s的尿素。

图11显示了未对SCR 脱硝系统补氨前NH3与NO 的浓度分布图。结果显示靠近侧墙喷枪位置的NH3浓度较高,同时较高浓度的NH3促进了SNCR反应,导致该区域NO体积分数低于100×10-6。相反,因烟气流速较大且SNCR喷枪所喷射的还原剂穿透性较差,导致靠近对称面位置NH3浓度较低,SNCR还原反应不完全导致NO 浓度较高。为解决还原剂分布不均的问题,采取在炉顶靠近对称面位置布置2支喷枪。

图11 未补氨前SCR 催化剂入口还原剂与NO 浓度分布Fig.11 Reducing agent and NO concentration distribution before ammonia supplementation

根据图4b)可知,水平烟道转弯处流速较大,在图11b)中红色区域的正上方加设补氨装置时还原剂受烟气影响会向锅炉后墙位置靠近,从而导致还原剂不能达到NO 浓度较高区域,因此,将喷枪设置在烟道左侧偏下位置,如图12所示。

图12 补氨位置Fig.12 The ammonia position

图13为加入补氨喷枪后NH3及NO浓度分布图。结果显示补充还原剂后NO 的浓度分布变化不大,仍呈现靠近侧墙位置浓度低,靠近对称面位置浓度高的分布。这是由于补氨位置不在SNCR反应温度窗口范围,故还原剂与NO 并不发生反应。对比图13a)和13b)可以发现补充尿素分解后的NH3所在位置正处于NO浓度高的位置,说明补氨位置合理。图14为1号补氨位置XY截面处NH3和NO浓度分布情况,结果显示还原剂扩散位置与NO浓度较高位置大致相同,烟气经过催化剂发生SCR反应,NH3与NO浓度有明显降低,出口NO体积分数降低到35×10-6,氨逃逸量为3.1 mg/m3。

图13 补氨后SCR 催化剂入口还原剂与NO 浓度分布Fig.13 Reducing agent and NO concentration distribution after ammonia supplementation

图14 1#补氨位置XY 截面NH3、NO 浓度分布Fig.14 Concentration distribution of NH3 and NO on XY section at 1#ammonia replenishment position

采用上述补氨位置,得到了不同氨氮比下的SNCR-SCR联合脱硝过程中脱硝效率及氨逃逸,如图15所示。结果显示NSR 在0.9~1.0 范围内氨氮比的增加可以有效提高脱硝效率,最高脱硝效率可以达到83.33%,且氨逃逸最高不超过3.10 mg/m3。但NSR 在1.0~1.2 范围内,脱硝效率的增长率低于2.7%,但氨逃逸却从3.10 mg/m3增长到12.65 mg/m3,SNCR-SCR联合脱硝要求出口氨逃逸不超过3.8 mg/m3[1]。此外,增大氨氮比还会增加SCR的运行成本,所以在实际设计中,氨氮比选取为1较为合适。

图15 不同氨氮比条件下的氨逃逸Fig.15 Ammonia escape under different NSR

4 结论

本文基于Fluent 数值模拟软件对工业锅炉中SNCR-SCR联合脱硝过程进行了模拟优化研究。首先对链条炉内部燃烧过程进行数值模拟,得到炉膛内的温度、速度及烟气组分分布;然后对锅炉中SNCR过程进行计算,优化SNCR过程中还原剂喷射位置及喷枪个数;最后通过分析SCR 入口烟气NO 和NH3分布确定补氨位置,并研究了补氨量对联合脱硝过程的影响。得到的主要结论如下:

1) 锅炉燃烧过程中温度最高为1 900 K,SNCR 反应区内的速度在4~11 m/s 内;NO 体积分数最高为270×10-6,出口NO平均体积分数在210×10-6。

2) SNCR 喷枪高度选择在计算域上锅炉区域1.2 m处,在锅炉侧墙上分别布置2、3、4支喷枪进行研究,发现侧墙布置4支喷枪可使还原剂分布更为均匀,同工况下脱硝效率较使用2、3支喷枪工况时分别提高了10.2%和6.9%。

3) 通过对未加设补氨喷枪前SCR催化剂入口处NH3与NO浓度分布进行分析,靠近对称面位置NO浓度较高且NH3浓度较低,获得在靠近对称面位置0.23 m及1.04 m位置安装补氨喷枪,通过SNCR-SCR联合脱硝模拟,脱硝效率可达83.33%,氨逃逸为3.1 mg/m3。

4) 氨氮比为1时SNCR-SCR联合脱硝效率较高且氨逃逸量不超过3.8 mg/m3。随着补氨喷枪氨氮比的增大脱硝效率未出现明显增长,相反氨逃逸增长量显著。