带压堵漏夹具的设计及应用

2023-11-02李江

李 江

北京燕华工程建设有限公司 北京 102502

带压堵漏技术,又称在线强注胶密封或带压密封技术。其特点是,在连续生产的装置中,当设备、管道(包括三通、弯头)、阀门填料函等发生物料、蒸汽等泄漏时,采用带压堵漏技术进行应急处理,保证装置正常生产;当装置全部或部分工艺停工检修时,再对泄露部位进行更换处理的一种应急技术。该技术可以在不降低系统运行压力和温度,不改变原流量、流速,不停产的情况下,消除各种泄漏,可以避免因非计划停车而造成的经济损失。

带压堵漏的工作原理:在生产装置中的设备、法兰、管道、阀门等,由于某种原因在正常生产工艺状况下发生泄漏,在不破坏原密封结构的情况下用专用的包容物包容泄漏点,建立一个新的封闭空腔;然后用高于原系统压力的推力将具有弹塑性的专用密封剂注入到空腔内,并填满压紧,在一定的时间和温度的作用下使密封剂固化,最终形成一个新的密封结构,从而达到封堵泄漏的目的。

1 夹具的结构

带压堵漏用的夹具形式要根据泄露部位的特点进行设计,各类很多,最常用的是法兰密封垫片泄漏用固定夹具。该类夹具使用机率高,应用范围广,它的基本结构见图1。它是用2 个半圆形的构件组成的夹具,本体经机械加工而成,耳板与本体的组成采用焊接结构[1]。

图1 法兰夹具结构图

(1)夹具的内径(D内)以法兰外径为基准,该尺寸通过实际测量确定。因为各生产装置所用的法兰标准种类较多,又由于法兰制造时的偏差及长期运行造成的金属材料表面氧化等,都影响法兰外径的实际尺寸。所以,夹具的内径必须经现场测量法兰外径后确定。夹具内径与法兰外径之间的允许间隙包括测量法兰外径误差、夹具制造偏差及其热膨胀量在内,总的间隙量应控制在0.1~0.5mm。允许间隙量的大小与系统压力的高低成反比,即系统压力越高,间隙量应越小。

(2)夹具厚度(S)由强度计算确定。

(3)夹具凸台宽度(b)通过对两片法兰之间的间隙进行测量后确定。最少应在法兰圆周内测量4—5 点,取其最小尺寸。

(4)夹具凸台内径(d)是为了减少空腔的容积和密封剂的消耗,同时有利于封堵操作和便于安装夹具。凸台内径以不接触原法兰螺栓为原则,按实际尺寸确定。确定方法是先测量法兰边缘与螺栓之间的距离,然后用法兰外径减去该距离的二倍,圆周内测量4—5 点,取其中的最大计算尺寸作为凸台内径的值。

(5)夹具宽度(B)以两片法兰的间隙尺寸b 为基础,向两侧分别延伸10~20mm。法兰公称直径大,系统压力高,夹具宽度需要相应加大。

(6)密封剂注入孔与法兰螺栓孔数相同,孔数与孔位的配置应尽量减少密封剂在注入区段内的流动距离、减少挤压力对夹具的负荷。一般设M12 内螺纹与标准注射阀连接,配钻φ4mm 密封剂通道。夹具上的注入孔在安装时要放在两个螺栓之间的位置。

(7)夹具耳板焊接在剖分面上5~10mm 处。

2 夹具的尺寸计算

2.1 夹具的受力分析

密封剂在空腔内以最大挤压力(p注)作用在夹具的内壁,经多点分别注入后,由局部挤压力过渡到均匀分布。系统压力以均布载荷同时作用在夹具内壁,由系统压力和单点挤压到均布挤压的合力(F)可以用公式(1)推导。夹具受力分析[1]示意图见图2。

图2 夹具受力分析示意图

B——夹具宽度;

p——夹具承受的内压力;

S——夹具厚度。

2.2 夹具的紧固螺栓截面确定

夹具是由两个半圆构件组成的,通过螺栓将两侧耳板连接在一起。假设连接螺栓数目为n 条,每条螺栓所承受的拉力为T,则两侧紧固螺栓所承受的总拉力(nT)应与夹具均布内压合力(F)相平衡。

即nT=F

螺栓截面积(A)计算见式(2)。

式中:[σ]t——螺栓在t℃时的许用应力

2.3 夹具厚度的确定

为了保证夹具具有足够的强度,应使夹具截面上的应力不高于所用金属材料的许用应力([σ]),见式(3)。

如果夹具的各部分不是整体制造,而是由若干部件焊接组成,则许用应力要乘以焊缝系数(φ),即得式(5)。

把D中=D内+S 带入(5)式,可得夹具的厚度(S),见式(6)。

由于带温带压封堵泄漏,夹具必然受泄漏介质的温度影响。因此,应把[σ]修正为金属材料在实际工作温度下的许用应力[σ]t。最终公式应为式(7)。

式中:D内——夹具内径;

[σ]t——t℃时夹具材料的许用应力,MPa;

φ——焊缝系数;

C——厚度附加量;

P——系统压力或密封剂挤压力,MPa。

按照《带压堵漏技术暂行规定》及经验,P 的选取原则为,系统压力低于7MPa 时,以挤压压力选取,P 取7MPa;系统压力大于7MPa 时,按系统压力选取。

3 夹具的设计

某炼油厂延迟焦化装置焦炭塔框架二层四通阀前有一对法兰发生泄漏,应业主要求对该法兰进行带压堵漏作业。该法兰公称直径DN300,PN10.0,系统压力3.5 MPa,温度500℃,介质为渣油。按照图1 确定夹具的相关尺寸[2]。

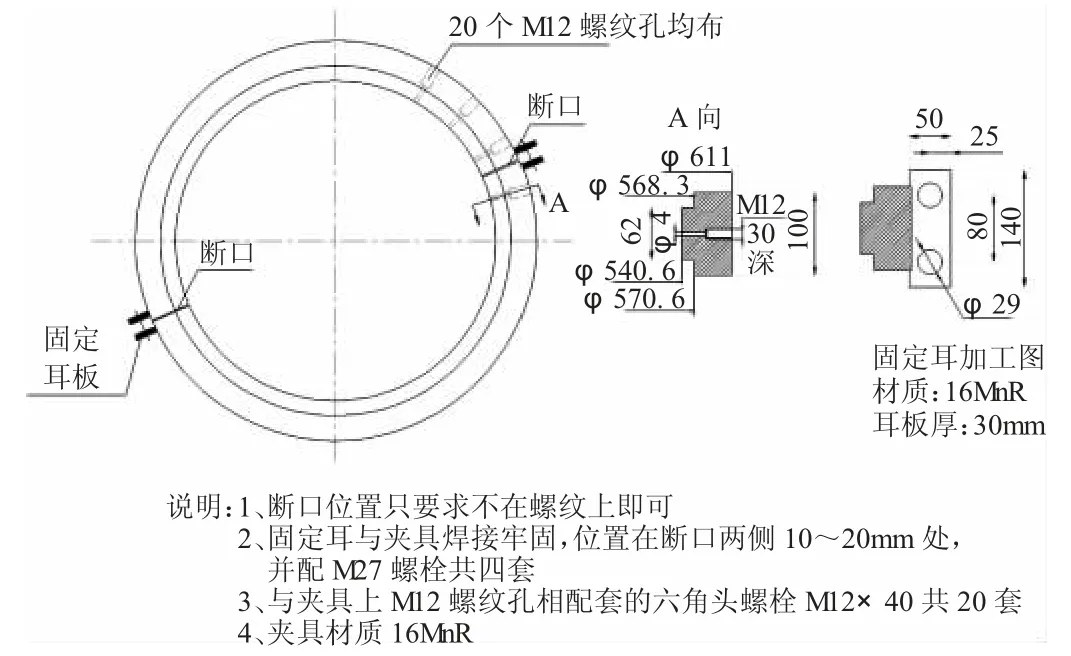

(1)夹具内径(D内)经现场用外径千分尺测量两片法兰外径分别为,左侧φ568.3mm,右侧φ570.6mm。

(2)夹具凸台宽度(b)的确定:由于法兰之间有块八字盲板,盲头在外已经被切割掉,法兰之间还夹着八字盲板环,故法兰间隙比较大,测量的最小值是62mm。

(3)夹具凸台内径(d)的确定:现场测量法兰边缘到螺栓之间的深度最小为15mm,故d=570.6- 15×2=540.6mm。

(4) 夹 具 宽 (B) 按 照 选 取 原 则 取62+19+19=100mm。

(5)夹具厚度(S)按照式(7)计算。由于系统压力小于7MPa,其中P 取7MPa,D内取570.6mm。由于夹具采用整板加工,焊缝系数φ 取1,材料选择16MnR,许用应力[σ]t查表取64MPa,厚度附加量C 取7,带入式(7)得:

(6)注胶孔数与法兰孔数一致,取20 个孔。

(7) 螺栓规格由式(2) 确定,n 取4,D中=D内+S=570.6+40=610.6 mm,B=100mm,P=7MPa,材料选择35CrMoA,[σ]t查表得193 MPa,则得:

故,螺栓的公称直径选M27。

4 夹具加工图

按照计算结果,设计出了夹具加工图[2],加工图及制作说明见图3。

图3 法兰夹具加工图及制作说明

5 结论

(1)经过对泄露部位进行分析、调研并科学核算,采用带压堵漏夹具进行应急处理的方法是可行的,对于保证装置非计划停车,把握泄露点处理的时机具有积极意义。

(2)在石油化工企业生产和运营过程中,其生产设备、管道、阀门等部位在受到某种因素的影响而造成泄漏时,为了降低安全风险和减少因泄漏对环境的污染破坏,尤其是大型系统紧急退料停车可能也需要一定时间,所以带压堵漏是异常情况下的不得已为之的应急处置作业。

(3)带压堵漏存在一定的安全风险,在未对管壁腐蚀状况、泄露原因进行有效检测和分析前,严禁盲目进行带压堵漏。更要严禁带压堵漏后认为万事大吉,长期“带病”运行。正确的做法是选择适当时机减负荷、降压力,退尽料、停装置,及时进行更换。