原煤储运装置钢结构施工技术

2023-11-02祁志兵

祁志兵

中国化学工程第九建设有限公司 辽宁盘锦 124000

1 项目简介

浙江巴陵恒逸己内酰胺有限责任公司传统煤制氢提标改造及副产合成氨联合装置技改项目,是在已建成投产的50 万t/ a 己内酰胺产能项目的基础上,使用新型煤化工技术淘汰落后煤制氢工艺,新建的50000Nm3/ h 新型煤制氢装置。包括新建一套配套原煤储运装置,包括两座煤筒仓、3 座转运站、1 座破碎楼,并通过7 部分的钢栈桥连接,钢结构工程总量约1860t。周边区域较为复杂,施工场地狭小,吊装区域有限,同时工期紧张,施工难度较大。原煤储运栈桥与周围旧有设施模型示意图如图1 所示。

图1 原煤储运栈桥与周围旧有设施模型示意图

2 施工方案

为在有限的工期内,克服各种施工困难,根据以往经验及现场情况,首先制定了切实可行的施工方案。其主要流程:预制场地整理→钢柱材料卸货→场外预制成榀→现场卧式成框→整体/ 分段吊装→空中组焊→栈桥桁架材料卸货→场外预制成榀→现场成框→楼面铺板及彩板封闭→吊装集中规划→吊耳安装→吊装就位→廊道贯通→全线封闭。

本方案的主要特点包括:

(1)采用场外预制成榀,现场成框的预制分段方案;

(2)地面施工到彩板封闭后再吊装;

(3)长直栈桥段采用双机三段连续吊装。

3 预制组装

所有钢结构散件采用工厂化预制,包括主梁、次梁、腹杆等。由于钢立柱及钢栈桥桁架截面尺寸均大于运输车辆尺寸,属于超限运输,若拼装后运输,成本巨大,且无法整体运输至安装现场,因此采用散件打包运输。由于现场施工区域受限,所以在项目场外临近空地规划预制场地。在此场地,有限度地对散件进行批量拼装,主要拼装为榀式结构,长构件分段拼装,大大提高了施工进度,提高了场地利用率。

3.1 钢立柱组装

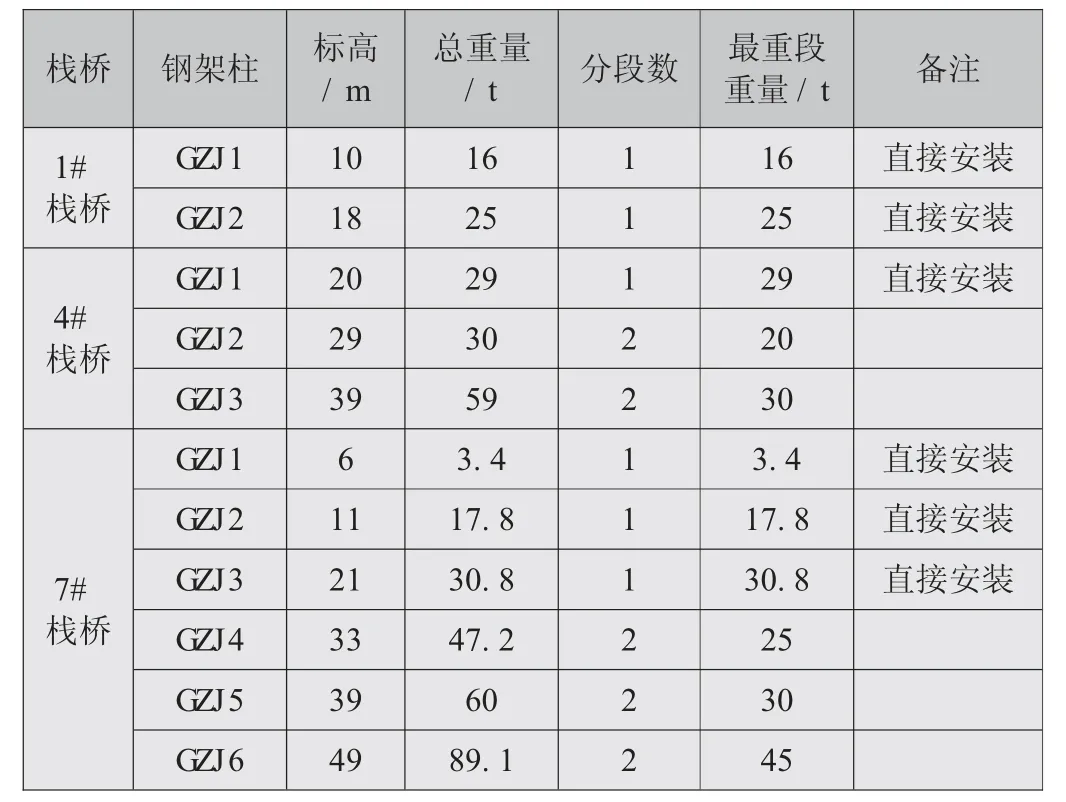

设计包含11 座钢立柱,最低顶标高6m,最高49m,最重89.1t。具体参数见表1。

表1 钢立柱参数表

钢立柱结构型式简单,包括立柱、横梁、水平和垂直斜撑。根据设计尺寸、原材尺寸、运输限制,每个构件最长不超过12m。通过分析,在场外预制场成榀拼装,每榀不超过12m,采用普通运输车辆可同时转运两榀。将各立柱根据以上原则分解,预制场采用批量拼装,流水作业,提高了效率,节约了工期。

每榀转运至现场后,对其进行组装成框式结构,根据场地及大吊车性能,对框式结构进行分段,每段不超过24m。

场内进度与场外进度相结合,两处预制进度连贯起来,最终将整体立柱流水预制完成。该方法节约了场地,提高了场地利用率,通过集中进行大型吊装,大大降低了成本,保证了工期。

3.2 栈桥桁架组装

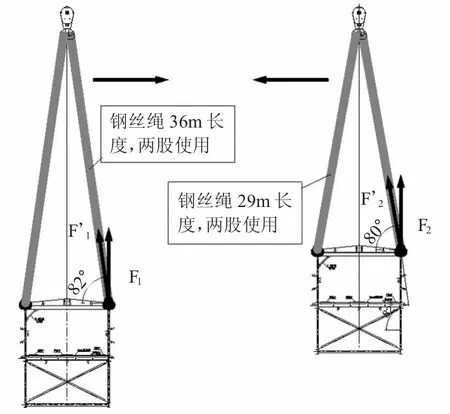

栈桥采用钢桁架结构,共分7 座栈桥,通过14 个分段,从筒仓、卸煤库、转运站、破碎楼,最终到达气化框架终点,具体参数见表2。

表2 栈桥尺寸及重量参数

栈桥桁架结构水平方向采用H 型钢材料,垂直方向采用钢管作为腹杆材料,拼装精度较高。在地面拼装时,用H 型钢做好组装平台,保证支撑稳定及拼装精度。钢桁架在深化时充分考虑原材、运输及现场拼装,对各构件尺寸进行充分考虑。

以桁架立面为榀式单元,根据现场条件进行分段,中转至现场后组装成完整的立面结构;将两立面结构定位后,连接上下水平方向主梁、次梁,最终将桁架结构拼装完成。

主体结构拼装完成后,继续在地面完成楼面铺装、檩条安装、彩板封闭等工序,大大减少了空中作业,降低安全风险。楼面铺装工艺采用花纹板,相比混凝土楼面,施工速度快,重量轻,施工质量有保证。檩条采用镀锌C 型钢,提前根据深化结构图纸进行下料、钻孔、编号、打包,根据相应位置快速安装,减少现场加工工序,提高了施工速度。彩钢板同样采用厂家加工完毕,现场直接安装的方法,减少现场工作量,加快施工速度。

对各结构的重量进行精确计算,作为吊装计算的重要依据。

4 吊装部署

由于场地限制、终点标高较高,设计采用了回旋式结构,导致栈桥穿行区域场地十分狭小,现场施工难度极大。由于构件就位高、重量大,必须采用大型吊车,但受周围管廊等影响,无法采用履带吊,只能选用全地面汽车式起重机,选择最大起重量300~650t 之间的型号。

综上,吊装部署的原则为:在充分保证吊装安全的前提下,对立柱进行分段,现场桁架拼装位置见缝插针,安排各段拼装先后顺序及各段的吊装时间,综合考虑吊车型号,充分利用吊车台班,降低吊装费用。

吊装部署以大型吊车为主线,其选型及使用时机为部署的重点依据。首先进行吊车的选型,然后进行核算,最后根据各段结构的拼装完成时间及现场场地条件,规划各型吊车的进场时间。本项目选择了300t、400t、500t、650t 四种全地面汽车式起重机。

4.1 吊车选型

首先进行吊车选型,选型的最基础参数为构件的计算载荷(Qj),其计算公式见式(1)。

式中:Q——吊装载荷,包括构件重量和吊、锁具重量;

k1——动载荷系数,取1.1;

k2——不均衡载荷系数,取1.1。

吊车选型总结为三图一表法,三图即平面布置图、立面布置图、吊车性能曲线,一表即吊车性能表。

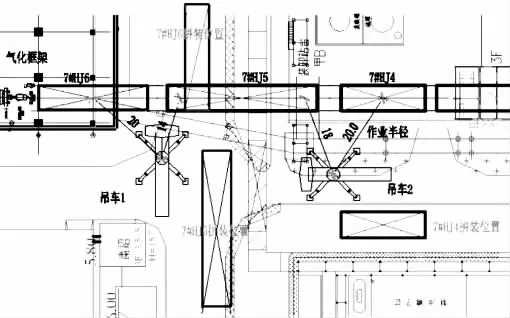

首先根据吊装平面布置图(图2)确定作业半径。采用CAD 文件格式精确绘制立柱、桁架的位置及几何尺寸,必要时精确绘制吊车外形轮廓,包括车体及支腿打开的边线。在邻近空旷区域布置吊车占位,占位区域地基稳固,周边无障碍。占位确定好后,测量吊车回转中心与起吊中心,以及与就位中心的距离,二者最大距离为作业半径。

图2 吊装平面布置图

然后查看各吊车性能表,选择大致吊车型号,在作业半径范围内查找一定主臂长度下的额定起重量,确定能否满足计算载荷。若满足,复查该型号吊车支腿展开后是否碰撞周围结构,作业半径内是否碰撞其他物体。

结合吊车性能曲线图,绘制吊装立面布置图,检查此作业半径及主臂长度下是否有碰撞;然后绘制吊装立面图,详见图3。

图3 吊装立面图

4.2 安全核算

安全核算主要包括两部分:一部分为最终所选额定起重量能否满足计算载荷,计算其负载率能否满足规范安全要求;另一部分为钢丝绳核算,确定钢丝绳型号规格,保证满足相应安全系数。

4.2.1 额定起重量核算

额定起重量为在确定回转半径和起升高度后,起重机能安全起吊的重量。额定起重量应大于计算载荷。采用多台起重机抬吊时,多台起重机抬吊所受合力不应超过各台起重机单独操作的额定载荷。采用双机抬吊时,宜选用同类型或性能相近的起重机,负载分配应合理,通常单机载荷不得超过额定起重量的80%。

4.2.2 钢丝绳核算

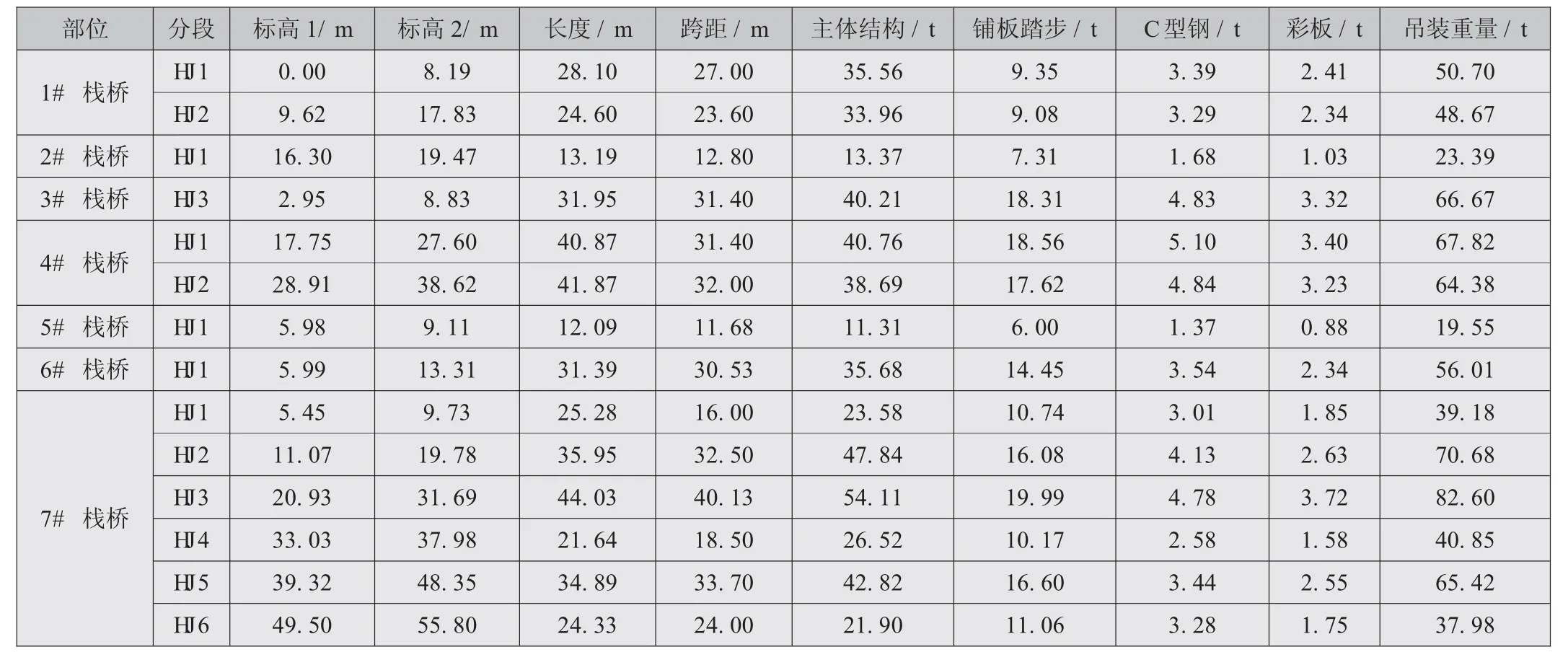

钢丝绳核算的是确定其安全系数是否满足要求,吊装用钢丝绳的安全系数一般应大于或等于6。单机吊装一般采用四吊点系挂,双机吊装一般采用两吊点系挂,系挂通过专门吊耳及卸扣将钢丝绳进行连接。钢丝绳验算是通过力的分解,最终计算单股钢丝绳的破断力是否满足安全要求。采用2 个以上吊点起吊时,每点的钢丝绳与水平线的夹角不宜小于60°。吊装用钢丝绳一般选用6×37S+FC(IWR)型号。以一段栈桥四吊点系挂为例,进行钢丝绳核算。

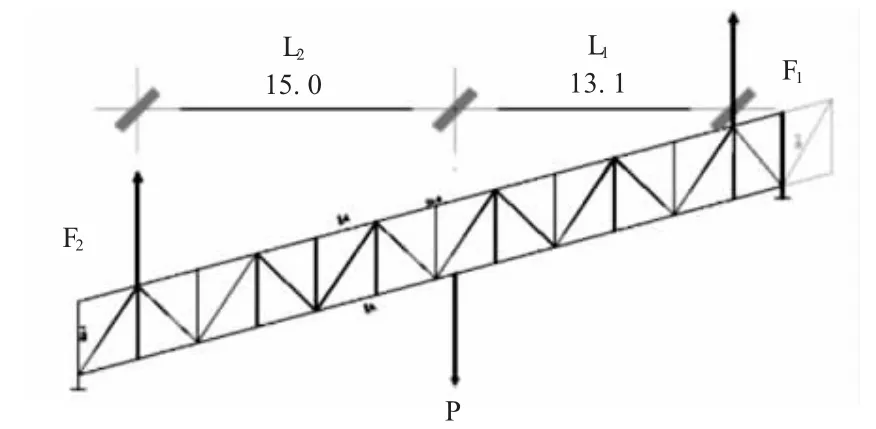

(1)主视图方向分析:计算此平面内沿绳方向拉力,先画出受力分析图,利用杠杆原理对力进行分解,取得该平面内钢丝绳的拉力。计算式见式(2)—式(4)。主视图方向钢丝绳受力示意图见图4。

图4 主视图方向钢丝绳受力示意图

式中:F1-1——主视平面长绳垂直向上分解的拉力,kN;

F2-2——主视平面短绳垂直向上分解的拉力,kN;

G——计算载荷,kN;

F1——主视平面长绳沿绳分解的拉力,kN;

F2——主视平面短绳沿绳分解的拉力,kN。

(2)侧视图方向分析:画出侧视图方向受力分析图(图5),再次对力进行分解,取得该平面内钢丝绳实际方向上的拉力。计算式见式(5)和式(6)。

图5 侧视图方向受力分析

(3) 根据以上分析,主吊钢丝绳选择φ56- 6×61M- 1770 两根,每根36m,单股最大受力212.9kN;主吊钢丝绳选择φ60- 6×61M- 1770 两根,每根29m,单股最大受力225.8kN。查GB T20118- 2017《钢丝绳通用技术条件》,可知相应规格的钢丝绳单根破断力分别为1570kN 和1800kN,则这两种规格的钢丝绳的安全系数分别为:

均符合《石油化工大型设备吊装工程规范》要求的安全倍率。

4.3 双机抬吊的安全核算

单台起重机吊装栈桥,施工简单,台班数量少,但从安全性、快速性上看,双机抬吊更有优势。因为采用双机,有两处吊点,两处吊点宜选择栈桥桁架两端的结构连接处。比如主、次梁与立面腹杆的连接处,此处节点较多、刚性较大,可在此处设置吊点

尽量选择双机抬吊,可以灵活调整两边吊机的出绳距离,有利于带斜度栈桥的快速、精确就位。而单机吊装斜栈桥,对钢丝绳选择具有极大的考验。

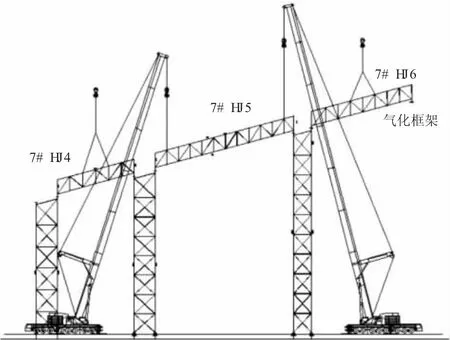

以7HJ5 段计算为例,其双机抬吊受力分析图见图6。

图6 双机抬吊受力分析图

根据起重机的吊装计算载荷,见式(7)。

式中:G——构件重量;

q——吊具、索具重量之和;

根据杠杆原理:F1×L1=F2×L2

且,F1+F2=71.42t

可得,F1=38.19t;F2=33.23 t

考虑动载系数和不平衡系数,起重机的受力P1=F1×1.1×1.1=46.2t ;P2=F2×1.1×1.1=40.2t。

500t 汽车吊在14m 作业半径、64.7m 主臂下额定起重量为63t,在18m 作业半径、59.8m 主臂下额定起重量为56t,吊车负载率分别为:η1=46.2÷63=73.3%<80%;η2=40.2÷56=71.8%<80%

满足双机抬吊时,单机载荷不超过额定起重量的80%。

4.4 吊装占位

由于全地面汽车起重机准备及拆卸工作较长,平均每个台班只能在一个位置进行吊装。因此,应充分利用每次占位,尽量就近吊装多段。对长度较长的多段栈桥,充分利用各次大吊车占位,采用双机三段连续甚至四段吊装,极大地节约了吊车台班。双机三段连续吊装,即两台单机各自吊装1 段和3 段,最后双机抬吊2 段,两台吊车占位后不需要移动。详见图7—图9。

图7 双机三段连续吊装立面示意图

图8 双机三段连续吊装平面示意图

图9 双机三段连续吊装

4.5 筒仓上部钢结构吊装

筒仓顶盖一般有两种结构型式,即混凝土与钢结构。与混凝土结构相比,钢结构具有施工快、成本低的优势,因此本项目顶盖结构采用钢结构加压型复合楼板。钢结构采用井字型式,理想情况下,应在地面拼装完主体井字结构后整体吊装。但因现场无场地,所以对井字结构分解,一共14 根梁,全部位于40m 标高处,其中最小重8.1t、最大重14.9t。对吊车占位进行优化,在两个筒仓西侧场外区域进行吊车占位,吊车作业半径可覆盖两个筒仓,吊车占一次位,将14 根大梁全部吊装就位。图10 为双筒仓上部钢结构吊装现场。

图10 双筒仓上部钢结构吊装

5 栈桥连接贯通

为方便施工及吊装,各段栈桥段部预制到立柱轴线处,导致立柱上部的栈桥均未连接,此部位需要空中作业施工。为保证作业安全,在各段栈桥吊装前,在其端部设置架管封闭,同时作为此部位贯通的安全措施。首先,对楼面梁进行联通,将楼面铺装完成,创造作业条件;其次,对屋面梁连接,将主框架结构施工完成,然后对腹杆进行安装;最后将彩板封闭完成。栈桥连接处需要做好高处作业保护措施。

6 人员组织

钢结构施工主要包括铆工、焊工、起重工、小工等工程。针对本工程,将其划分3 个作业区域,同时配套3 支经验丰富的作业队。作业人员在施工过程中不断调整,优化。最终经统计,合计配置70 名作业人员,其中铆工8 名、焊工32 名、小工26 名、起重工4 名。

7 结语

本项目栈桥施工从材料进场到吊装就位,最终完全贯通,实际工期105d。过程中克服场地交叉、生产区域降效、高处作业等不利因素,最终取得了各方共同认可的成绩。通过以上对人、材、机等环节的总结,得出受限空间内的储运装置钢结构的施工思路及吊装部署,对今后类似工程提供一定的借鉴意义。