计算机辅助技术在液晶显示器底座的注塑工艺和模具设计中的应用

2023-11-02朱旭东王逸之

朱旭东,杨 岑,王逸之

(乐金显示(南京)有限公司,江苏 南京 210037)

液晶显示器底座是用来稳固液晶显示器的设备,其形状类似于拖盘,能够确保人们对液晶显示器的正常操作与应用。液晶显示器的底座成型工艺相对而言比较复杂,特别是在厚度的控制、面积的控制以及重量的控制方面都要做到严谨细致,这样才能保证底座有效托举起一个几公斤甚至十几公斤的液晶显示器。所以,在选择液晶显示器底座材料的时候,就要选择具有较强韧性和可塑性的材料,这样能够防止底座在重压之下出现变形、开裂、腐败等问题。文章从计算机辅助技术的应用角度入手,对液晶显示器底座的注塑工艺以及模具设计方法进行探讨,借助Moldflow CAD Doctor软件对液晶显示器底座进行模流分析,对注塑材料以及整个浇筑过程中涉及到的不同浇筑口所浇筑而成的情况展开分析,从而了解得出产品冷却、填充以及翘曲情况。

1 液晶显示器底座几何形状及原材料分析

1.1 塑件的几何形状分析

正常情况下液晶显示器底座的零件均为中等尺寸,正面具有规则的突起纹路,以一模一腔的形式分布。结合模具使用的现实需求,一般情况下会采用13级精度的材料便可满足液晶显示器底座设计的需求。针对塑件的几何形状进行分析可以得出:①上表面配合表面部位的粗糙度(Ra)0.8 μm;②上表面非接触表面,以及上表面非接触零件底部的粗糙度1.6 μm;③其他部位的粗糙度为3.2 μm。

1.2 塑件原材料的成型特性分析

在选用液晶显示器底座原材料的时候,一般会应用聚碳酸酯、丙烯腈、丁二烯、苯乙烯共聚物以及塑料粒子。其中,聚碳酸酯和丙烯腈本身具有较强的染色效果,而且方便生产和加工,且具有成本低廉的特征,因此在当前各个工业领域中受到了人们的广泛青睐。

如,汽车仪表盘的生产、计算机外壳的生产、电视机背板的生产等都会使用到此类材料。另外,丁二烯、苯乙烯共聚物是专门用于特质材料的,所以在液晶显示器底座注塑工艺中,上述材料被广泛应用,其特点在于具有较强的可塑性和较高的耐热性,同时能够承受较为强大的冲击力和较高的抗腐蚀性。另外,在注塑过程中,由于其材质较为特殊,还具备较强的注塑流动性,这就为液晶显示器底座的注塑工艺以及模型设计提供了便利条件。

2 建立三维模型

UG软件的应用是基于机械设计功能而开发的一种实践性、工具性的技术。当前,UG软件主要应用于工业领域,如汽车制造产业、模具开发与设计产业、航空航天产业以及军工产业等。图1为一组通过UG软件而设计的液晶显示器底座三维效果图。经过拔模分析后,将这一三维模型导入到Moldflow CAD Doctor软件中,基于Moldflow CAD Doctor软件自身强大的有限元分析功能,对该模型进行优化与完善,以及修复和处理,最终使其更加完备。

图1 三维模型

3 注塑工艺和模具设计仿真计算结果分析

3.1 浇口位置分析

基于Moldflow CAD Doctor软件的有限元计算分析最终得出,浇筑口位置的名义厚度是4.258 mm,在明确了浇筑口的具体位置之后,便可以对小于名义厚度的30%进行有效排除,假设浇筑口的厚度比计算得出的小,那么在对模具进行注塑的时候就会出现凝固、过早冷却等问题的发生。其中,过早凝固或者过早冷却的部位就会对液晶显示器底座的整体造成注塑不均匀,以及注塑有缺陷的情况,甚至会在填充的过程中出现大面积不完整的区域。基于Moldflow CAD Doctor软件的有限元计算结果能够得出,最佳的浇筑口在编号7 520单元周围,具体位置可以参考如图2。

图2 最佳浇口位置的确定

3.2 快速填充分析

为了有效规避塑料在填充生产过程中发生缺胶短射的问题,在作业的时候就需要对其进行快速填充,并且填充过程中需要全程应用动态模型对其进行分析和观察。在填充过程中,基于Moldflow CAD Doctor软件有限元计算分析的基础,可以获取如图3状态。

图3 充填时间有限元计算结果

通过图3可以得出:在模型的左右两边,云图呈现出高度对称的状态,上述文章中分析得出了模型的最佳浇筑口位置位于模型自身左右的轴对称线上,所以这就说明浇筑口的具体位置设计是合乎情理的。再看云图上下两侧的显示特征,液晶显示器的底座上半部分填充时间相对下半部分填充时间要长,特别是液晶显示器底座的左顶角和右顶角两个区域的填充时间最长,由此可见,该模具的最大填充时间出现在了左顶角和右顶角两个位置。为寻求最为均衡的浇筑时间,需要对两个浇筑时间过长的区域进行调整,通过多次试验和干预,最终对正反两面的浇筑时间做出了有效对比,如图4所示。

图4 正、反两面充填时间调整结果

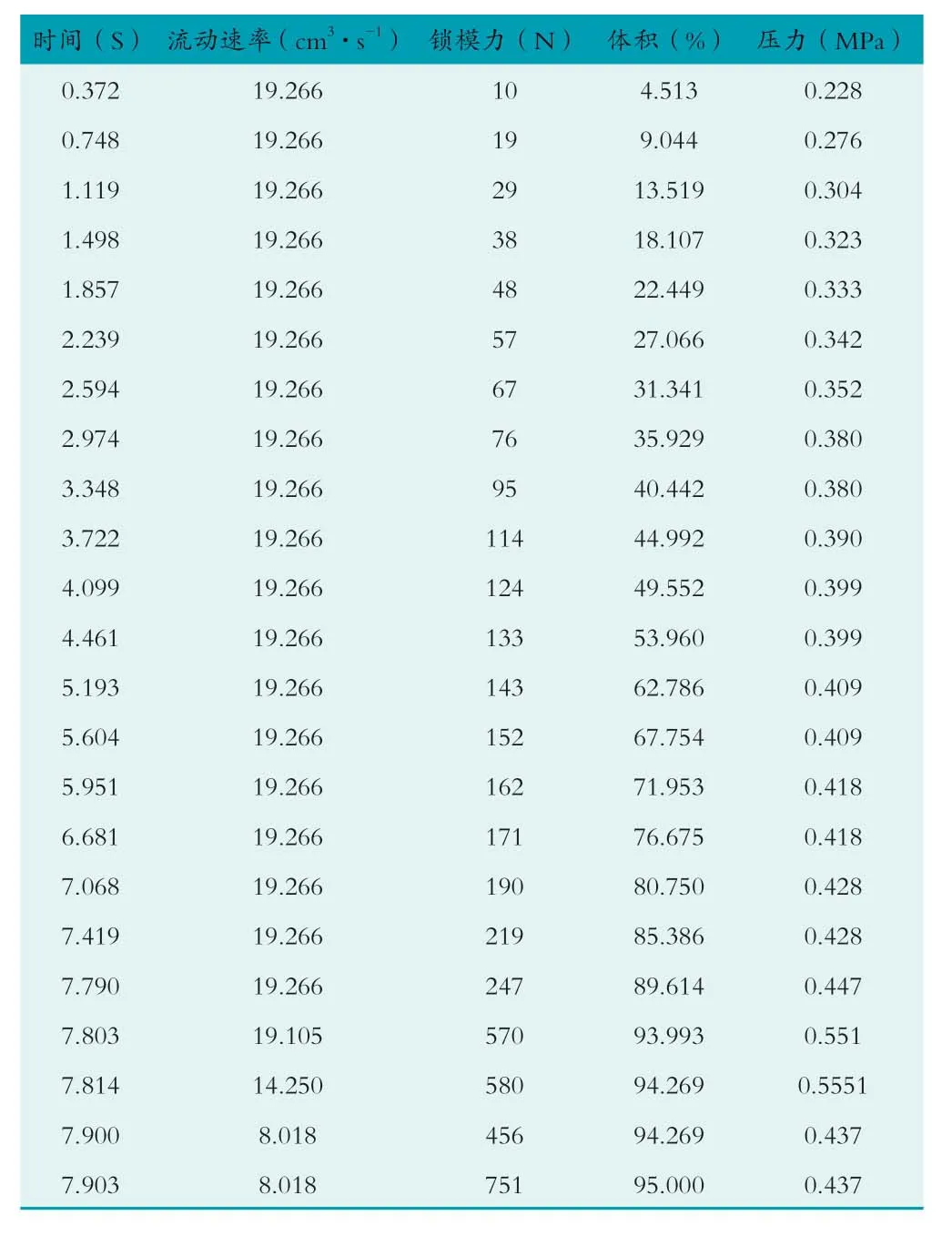

为进一步获取最佳调整与优化后的浇筑时间,在此应用表1对其进行展示。

表1 生产优化分析表

基于对表1数据内容的分析与解读了解到:压力与读书的比可以设计为99.5%的填充体积,注射时间可以为3.65 s,注射设备最大的压力值为9.98 MPa,注塑设备最大的锁模力为16 751 N,溶体的温度为298 ℃,模具的表面维度为112 ℃。在设计完成上述的数据之后,可以对零件进行填充分析与判断,最终可以得出表1中所展示的内容。此外,在填充的过程中,没有出现任何问题,且经过优化之后的锁模力和压力都有了明显的降低,这就可以进一步确保塑料的有效填充,且能够确保填充时间的接近性。

3.3 冷却、填充、保压、翘曲分析

基于对冷却、填充、保压、翘曲的分析,能够从平衡温度场的分析角度对其进行数据的阐述与论证。在此,应用表2展现。

表2 对冷却、填充、保压、翘曲的分析表

在该模型中,有一个注射口、一个模具镶块以及两个冷却入口回路。此外,根据计算得出:模具温度最小值是60.024 ℃,最大值是321.014 ℃,压力值是6.39 MPa,填充时间是3.589 s。此外,可以将注射口的压力划分为三个层次,第一层次是≤3.7 s,最大压力值是5.74 MPa。第二层次是>3.7 s,≤13.52 s,最大压力值是5.147 MPa。第三层次是>13.52 s,压力值为0。

4 结论

综上所述,基于计算机辅助技术的应用,有利于促进液晶显示器底座浇筑工艺和模具设计的质量与整体效果,且有利于降低生产难度、提升声场效率,且能够为相关行业的其他产品浇筑技术发展和模具设计提供理论指导。