探讨铣削加工中顺铣和逆铣的区别和选用

2023-11-02李志伟

李志伟

(岳阳市第一职业中等专业学校 智能制造系,湖南 岳阳 414000)

在进行铣削加工实践教学中,中职生经常需要使用的加工方法是圆周铣削加工方法。在中职生进行编程和实际操作时,不能很好地区分顺铣和逆铣,也不能正确的判断什么场合需要选择顺铣还是逆铣的加工方法。圆周铣削加工中顺铣和逆铣并不是对应机床主轴的正转和反转,而是由铣刀刀齿切入的方向来决定的。文章通过顺铣和逆铣加工时的切入方向和切削力的方向分析,并通过实际举例,说明顺铣、逆铣和走刀路径的关系。发现顺铣和逆铣加工时对工件的加工质量、机床和刀具的使用寿命等的影响。并为中职生在进行铣削加工时如何选择顺铣和逆铣提供依据和帮助。

1 圆周铣削加工中顺铣和逆铣的区分

1.1 从刀齿切入的方向来区分

在铣床上进行铣削加工时,使用刀齿分布在圆周表面的圆柱铣刀来加工零件的铣削加工方式称为圆周铣削加工方法。可以刀齿切入材料的方向和铣刀相对工件轮廓的运动轨迹两个方面来分析顺铣和逆铣的区别。

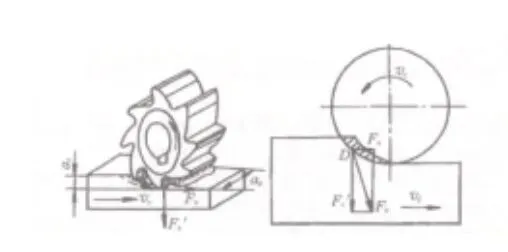

(1)从图1可看出来,铣刀的旋转方向和工件移动的方向一致。打个比方,在跑步机上,人往前面跑,跑带往后移动。从图1可看到,刀齿是从未加工的表面切入,刀齿是从上往下切入材料,且刀齿刚切入材料是由厚到薄。这种切削加工方式为顺铣

图1 顺铣的切入方向

(2)从图2可看出来,铣刀的旋转方向和工件移动的方向恰恰相反。打个比方,在跑步机上,人往前面跑,跑带往前移动。从图2可看到,刀齿是从已加工的表面切入,刀齿是从下往上切入材料,且刀齿切入材料是由薄到厚。这种切削加工方式为逆铣

1.2 从铣刀的运动轨迹来区分

在实际教学过程中,中职生不能很好地区分主轴正转、反转和顺铣、逆铣的关系,经常把主轴正转认为是顺铣加工,主轴反转认为逆铣加工。主轴的正转、反转是根据铣刀的螺纹旋向来确定,右螺纹旋向的铣刀在机床上只能正转,左螺纹旋向的铣刀在机床上只能反转。

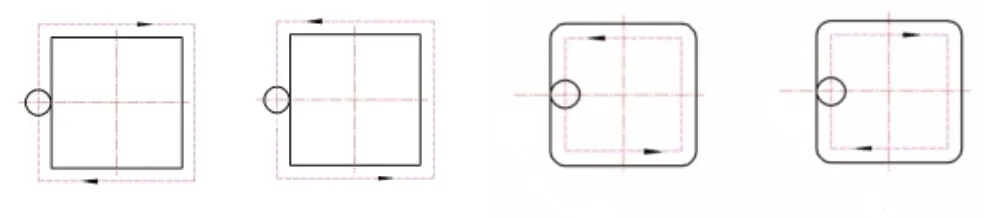

(1)数控机床采用立铣刀加工零件的外轮廓时,选用右螺纹旋向的立铣刀,主轴进行正转,铣刀的转动方向为顺时针。从图3A上来看,铣刀相对工件的前进方向为沿着工件外轮廓做顺时针铣削加工的加工方法为顺铣。从图3B上来看,铣刀相对工件的前进方向为沿着工件外轮廓做逆时针铣削加工的加工方法为逆铣。选用左螺纹旋向的立铣刀,主轴进行反转,铣刀的转动方向为逆时针。从图3A上来看,铣刀相对工件的前进方向为沿着工件外轮廓做顺时针铣削加工的加工方法为逆铣。从图3B上来看,铣刀相对工件的前进方向为沿着工件外轮廓做逆时针铣削加工的加工方法为顺铣。

图3 加工外轮廓和内轮廓走刀路径

(2)数控机床采用立铣刀加工零件的内轮廓时,选用右螺纹旋向的立铣刀,主轴进行正转,铣刀的旋转方向为顺时针。从图3C上来看,铣刀相对工件的前进方向为沿着工件内轮廓做逆时针铣削加工的加工方法为顺铣。从图3D上来看,铣刀相对工件的前进方向为沿着工件内轮廓做顺时针铣削加工的加工方法为逆铣。选用左螺纹旋向的立铣刀,主轴进行反转,铣刀的旋转方向为逆时针。从图3C上来看,铣刀相对工件的前进方向为沿着工件外轮廓做逆时针铣削加工的加工方法为逆铣。从图3D上来看,铣刀相对工件的前进方向为沿着工件外轮廓做逆时针铣削加工的加工方法为顺铣。

2 顺铣和逆铣适用场合

2.1 从粗、精加工上分

对材料进行粗加工,工件的表面是凹凸不平的,而且工件的表面因为接触外界会产生一定程度的氧化而变硬。采用顺铣加工方法时,铣刀刀齿是从没有加工的工件表面切入。因为表面的凹凸不平和硬度过高,会对铣刀造成损害,缩短刀具的使用寿命。粗加工时,对工件的表面加工质量要求低,所以粗加工时尽量使用逆铣。

对工件进行精加工时,工件表面已经比较光滑,也没有了硬皮。这个时候为了减少毛刺,提高加工精度,降低工件表面粗糙度,所以都会采用顺铣的加工方式。

2.2 从加工材料上分

(1)对铸铁或者材料表面粗糙度高的硬材料进行铣削加工,为了避免刀齿连续切入硬表面而损坏刀具,应采用逆铣。在普通铣床上进行顺铣加工表面硬度高的材料时,工作台可能会窜动,逆铣加工表面硬度高的材料时,工作台不会窜动。

(2)对低碳钢或者铝合金等硬度不高的材料进行铣削加工,应为产生的切削力比较均匀,工作台不会发生窜动的情况。在普通铣床上加工时,即可以选择顺铣也可以选择逆铣来加工硬度较低的材料。

2.3 从刀具寿命上分

从图1可以看到,铣刀的刀齿从切入零件到出来,刀齿不会和已加工的表面接触。而从图2可以看到,刀齿是从已加工切入零件,在刀齿切入零件之前,会在已加工的表面滑行一段距离。刀齿在已加工表面滑行的过程中会进行剧烈摩擦,然而产生大量的热量,不仅会使待加工的表面产生硬化,而且会因为温度过高而缩短刀具的使用寿命。因此从刀具使用寿命高来看,尽量采用顺铣加工方法。

2.4 从切削余量来分

(1)顺铣时,刀齿是由上往下切入,会产生一个向下的分力,能对工件起压紧的作用,对加工有利。逆铣时,刀齿是由下往上切入,会产生一个向上的分力,能对工件起往上台的作用,对工件的装夹不利,影响加工。在不计算机床主轴刚性的情况下,铣削加工过程中不只要计算切削分力,还需要要考虑机床间隙与机床切削加工过程中,刀具受力后产生的弹性变形所反作用在工件上的力。所以要了解顺铣和逆铣对切削力产生的不同影响。

(2)由于数控机床的各传动轴之间的传动是采用丝杠螺母,间隙很大,在铣削加工中要必须考虑顺铣加工与逆铣加工时对切削力产生的不同的后果。由力的相互作用原理可得知,工件对刀具的反作用力与刀具作用在工件上的力大小一样,方向完全相反。采用顺铣加工时,刀具所承受的力等于工件施加给刀具的压力减去刀具变形产生的力。采用逆铣加工时,刀具所承受的力等于工件施加给刀具的压力加上刀具变形产生的力。

(3)铣削加工过程中用立铣刀进行顺铣加工时出现让刀现象,也称为“欠切”现象。用立铣刀进行逆铣加工时会出现啃刀现象,也称为“过切”现象。决定“欠切量”和“过切量”大少的因数有刀具的材料、刀杆伸出的长度、刀具的直径以及刀具的弹性变形力等。刀杆伸出的长度越长和弹性变形力的反作用力越大,“欠切量”和“过切量”也就会跟着增大。因此,为了避免“欠切”和“过切”的出现,减小刀具的弱性变形力来考虑,尽可能地采用较大直径的铣刀,但是铣刀的直径不能超过铣削轮廓的最小弯曲半径。

综上所述,在工件没有硬皮和凹凸不平的情况下,粗加工时会选择尽可能大的切削余量,所以要采用顺铣;半精加工和精加工时,选择切削余量会比较小,刀具的产生的弱性变形力也会很小,所以可以采用顺铣的加工方式,也可以用逆铣的加工方式。没有特殊情况,尽可能地使用顺铣加工方式进行加工,有利于提高工件的表面质量。

2.5 从机床上分

(1)在普通机床上进行铣削加工,采用顺铣加工时,刀具是从上往下切,刀具切削过程中会切到硬皮或者凹凸部分,产生的切削力不均匀。但是顺铣时工件的水平切削分力和工件的进给方向是相同的,因为切削力的不稳定,但是普通铣床上没有在纵向进给丝杠处消除丝杠螺母间隙的装置,会是造成进给量的不均匀和工作台产生窜动,甚至会有“吃刀”和“啃刀”的现象出现,从而损坏刀具和机床,可能还会造成安全事故。采用逆铣加工时,刀具是从下往上切,刀齿是从已经切削过的表面从薄到厚切入材料,刀具切入时不会切到硬皮和或者凹凸部分,切削力也是从小到大,刀齿受到的冲击力小,因此逆铣时的切削力平稳。逆铣加工时工件受到的水平方向上的切削力和工件的进给方向是完全相反的,因为切削力的稳定,所以逆铣加工时的进给量比较均匀且工作台不会发生窜动现象。因此,在普通机床上加工时尽可能选用逆铣加工方法。

(2)在数控机床上进行铣削加工,数控铣床上有消除丝杠螺母间隙的装置,不会因为切削力的不均匀而产生工作台的窜动,铣削加工时可已采用顺铣或者逆铣的加工方式。采用逆铣加工方式会产生毛刺以及使刀齿会在已经加工的表面滑行一段距离,从而使刀齿和已加工表面的发生剧烈摩擦,使工件表面急剧升温而产生冷硬层。冷硬层的产生加剧了刀具的磨损,从而减少刀具的使用寿命。采用顺铣加工方式,工件表面质量好。在数控机床上加工时,尽可能采用顺铣的加工的方法。

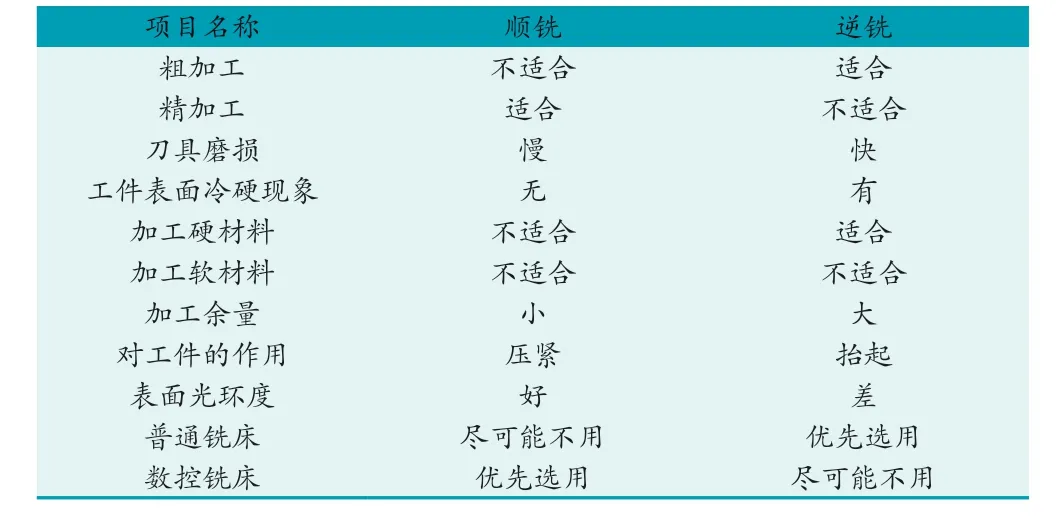

2.6 顺铣和逆铣选用的对比汇总表,详见表1

表1 顺铣和逆铣的选用对比

3 结束语

综合上述,铣削加工工艺中铣削方式的选用应该根据零件的图样、加工工艺要求、零件的材料和机床的情况综合考虑。加工平面时,建议采用端铣加工方法;加工沟槽、齿形和成形表面等使用圆周铣削加工方法。在铣床上加工铸铁和材料表面粗糙度高的硬材料时,为避免损坏刀具尽可能选用逆铣加工方式。进行粗加工时,因材料表面有硬皮和凹凸不平尽可能采用逆铣加工方式;进行半精加工和精加工时,一般采用顺铣加工方式来提高零件的表面质量。普通铣床加工零件时,首选逆铣加工方式;数控机床加工零件时,首选顺铣加工方式。通过观察,让学生发现顺铣加工的零件表面质量好,逆铣加工的零件表面会有毛刺及光洁度差。合理选用顺铣和逆铣加工方式,能提高加工质量、提高加工效率和刀具的使用寿命。在教学过程中,要提高中职生的探索精神,根据不同实际情况来选择不同的加工方法。