碳含量对Mo2FeB2基金属陶瓷的影响

2023-11-01刘俊汝张国华周国治

刘俊汝,张国华,周国治

(北京科技大学 钢铁冶金新技术国家重点实验室, 北京 100083)

0 引 言

Mo2FeB2基金属陶瓷由Mo2FeB2硬质相和Fe基金属相组成,因同时具备金属相的良好韧性以及三元硼化物陶瓷相的特殊机械性能,如高硬度、高强度、优异的耐磨性等,被广泛应用于切削工具、航空航天和采矿机械等领域[1-3]。特别是因其廉价的原材料、较为简易的制备方法和较高的高温热稳定性和力学性能,是传统硬质合金极具潜力的替代品[4]。

目前,在Mo2FeB2基金属陶瓷的研究中,日本学者Takagi和Ide等[5-6]研究了Mo2FeB2基金属陶瓷真空烧结过程中的液相烧结机理,该烧结过程包括两个液相的形成,即(反应式γ-Fe+Fe2B=L1和反应式γ-Fe+L1+Mo2FeB2=L2)。另外,研究表明:Mo-Fe-B三元系的机械性能受碳含量的影响较大,即随着碳含量的增加,烧结过程中有另一个液相产生,产生液相的反应式为γ-Fe+Fe3C=Lc,该液相Lc反应温度在产生两个液相L1、L2的温度之间[7]。Yu等[8]的研究表明碳的添加促进了氧化物的还原,并改善了烧结过程中粘结相对硬质相的润湿性。生坯中适量的游离碳可以降低晶粒尺寸,过量的碳则导致Fe3C的形成。Fe3C以共价键和金属键结合,具有正交晶系,硬度比Fe大[9],该相的形成不利于材料性能的改善。杨林等[10]采用添加第二相碳化物的方式提高金属陶瓷的强韧性,结果表明:添加亚微米级的WC可以明显细化硬质相晶粒,添加的VC通过降低硬质相在粘结相中的溶解度,使得金属陶瓷晶粒细化,进而增加强度。

通常制备Mo2FeB2基金属陶瓷的方法是在真空高温条件下由Mo粉、Fe粉、硼铁粉等通过反应硼化烧结获得。但关于改变原料来源并优化制备工艺的研究相对较少,将MoB粉和Fe粉作为主要原料应用于Mo2FeB2基金属陶瓷制备的研究还未见报道。此外,鉴于合金元素碳对Mo2FeB2基金属陶瓷综合机械性能的重要影响,以及不同工艺获取的金属陶瓷存在差异,有必要探究合金元素碳的添加量对Mo2FeB2基金属陶瓷的影响。本文使用MoB粉和Fe粉为主要原料,通过真空烧结反应制备Mo2FeB2基金属陶瓷,并研究碳含量对Mo2FeB2基金属陶瓷微观组织和力学性能的演变规律。

1 试验部分

1.1 原 料

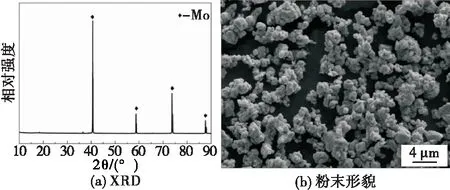

试验以53.5MoB-41.1Fe-2.5Cr-2.9Ni(%,质量分数,下同)为基础成分,控制碳含量。初始原料为还原Fe粉(纯度99.9%)、Ni粉(纯度99.9%)、Cr粉(纯度99.9%)、炭黑(纯度98.5%),以及课题组前期研发制备的MoB[11]。其中MoB的制备通过Mo粉(纯度>99.9%)、B4C粉(纯度>99.9%)、Ca粒(纯度>99.5%)经硼化反应、脱碳反应和酸浸过程获得。图1为制备MoB的XRD衍射图谱和粉末形貌图。图2为其他原料粉末的微观形貌图,由图2可知,Fe粉、Ni粉、Cr粉为数十微米的颗粒,炭黑为数十纳米的颗粒。

图1 MoB的XRD图谱和粉末形貌图

图2 原料粉末的形貌图(a)Fe;(b)Ni;(c)Cr;(d)炭黑

1.2 金属陶瓷的制备

表1列出了Mo2FeB2基金属陶瓷的具体成分配比,按照设计的配比将称量好的混合物置于不锈钢球磨罐中。使用球磨机(QM-3SP2)进行湿磨,以无水乙醇为球磨介质,球料比为5∶1,转速为200 r/min,球磨时间为12 h。球磨完成后,将混合浆料在真空干燥箱中75 ℃干燥2 h。添加2%粘结剂(聚乙二醇)至不同成分的混合粉末中,在250 MPa的压力下压制成16 mm × 12 mm × 6 mm的矩形生坯。将生坯置于真空烧结炉中进行烧结制备,并控制真空度为0.1~1.0 Pa。烧结流程为:从室温以2.5 ℃/min的升温速率将试样加热至400 ℃,保温2 h,对试样进行脱脂处理,以保证粘结剂的缓慢释放而不破坏坯体;随后继续以5 ℃/min的升温速率加热至指定的液相烧结温度,保温2 h,最后随炉冷却至室温取出。

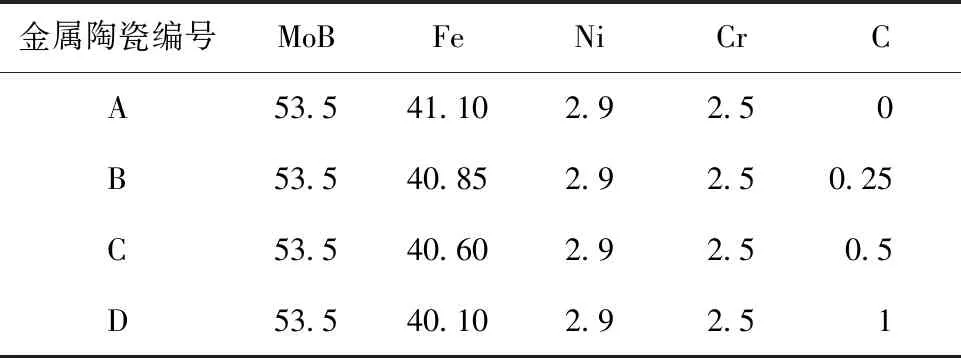

表1 Mo2FeB2基金属陶瓷试样中元素组成 %

1.3 表征方法

为了获得相对致密的金属陶瓷,金属陶瓷的液相形成温度通过DTA差热分析仪(HCT-2)确定。使用约60 mg粉末样品在流动氩气(60 mL/min)气氛下,以10 ℃/min的升温速率将测试样品从25 ℃加热至1 400 ℃。制备金相检测的试样采用旋转式抛光机抛光至样品表面没有划痕。试样的物相分析使用X射线衍射仪(XRD,TTR III,Rigaku公司,日本),以10°/min的扫描速度、步长0.02°、在2θ=20°~90°范围内记录样品的XRD图谱。试样的密度基于阿基米德排水原理使用电子天平测量。原料粉体和烧结试样的显微组织、抗弯断面的形貌使用场发射扫描电子显微镜(FE-SEM,ZEISS SUPRA 55,Oberkochen公司,德国)观察,并配以能量色散X射线光谱仪(EDS)分析元素组成。通过图像分析软件Image J软件对硬质相的体积分数进行统计。试样的硬度采用TIME TH320型全洛氏硬度计,通过施加588 N的载荷,每个试样测量5次,取平均值。试样的抗弯强度基于三点弯曲法使用CDW-5型万能材料试验机(中国长春朝阳试验仪器有限公司)测试,其中测试尺寸为12 mm×3 mm×2 mm,跨距为7 mm,加载速率为0.1 mm/min。为确保试验结果的准确性,相同成分的样品测试5个,取平均值。

2 结果与讨论

2.1 非等温试验

为确定不同碳含量对金属陶瓷液相形成温度的影响,使用差热分析(DTA)对成分编号A、D的生坯进行了非等温试验。不同碳含量的DTA曲线,如图3所示。从DTA曲线可以得到碳的添加使液相形成的温度从1 290 ℃降低至1 280 ℃。根据文献[7]可知:温度的降低是由于随着碳含量的增加,烧结过程中有其他液相产生(γ-Fe+Fe3C=Lc),结合Fe-C相图可知[12](见图4),这个液相反应的温度在两个液相反应(γ-Fe+Fe2B=L1和γ-Fe+L1+Mo2FeB2=L2)温度之间(大约1 082~1 117 ℃)[7],将对Mo2FeB2基金属陶瓷的烧结产生一定影响。需要注意的是,适宜的液相烧结温度是烧结致密化过程的关键因素,因此,在本试验范围内中选择1 350 ℃为烧结温度。

图3 不同碳含量的DTA曲线

图4 Fe-C相图[12]

2.2 碳含量对Mo2FeB2基金属陶瓷组织的影响

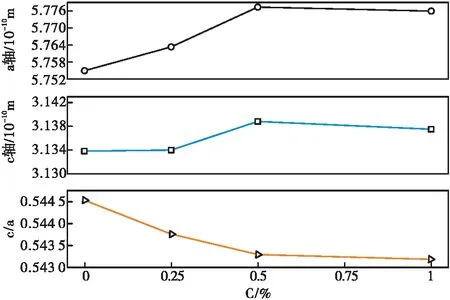

不同碳添加量的Mo2FeB2基金属陶瓷的XRD图谱如图5所示,由图5可以看出:添加少量碳时金属陶瓷的物相由Mo2FeB2硬质相和Fe基粘结相两相组成,与未添加碳的金属陶瓷物相一致;继续增加碳添加量至1%,除了两相之外,还存在极少的Fe3C相。这是由于脱氧过剩的碳在液相冷却过程中,易于以碳化物Fe3C的形式析出[7-8]。为进一步分析碳含量对金属陶瓷形貌的影响,通过XRD数据计算了硬质相晶粒Mo2FeB2的晶格常数(见图6)。图6呈现了随碳添加量的增加,硬质相的晶格常数a和c均逐渐增大,而c/a比率逐渐降低的趋势。这是由于Mo2FeB2的晶格结构具有一定的各向异性,使得在烧结过程中硬质相颗粒的生长也表现出各向异性[13]。所以,烧结时晶粒的长径比随碳添加量的增加而增大,并促使晶粒形貌从等轴状转变为柱状。

图5 不同碳含量的Mo2FeB2基金属陶瓷的XRD图谱

图6 不同碳含量的Mo2FeB2基金属陶瓷硬质相的晶格常数

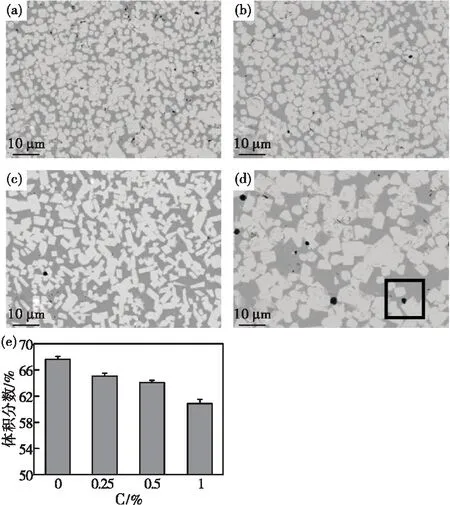

图7所示为不同碳含量的Mo2FeB2基金属陶瓷的微观形貌图,显示金属陶瓷由灰白色的硬质相颗粒和黑色的粘结相组成。硬质相颗粒的尺寸随碳添加量的增加而逐渐增大,形貌从近等轴状转变为柱状。同时,材料中的孔隙随碳添加量的增加呈先减少后增加的趋势,当碳添加量为0.5%时材料微观结构相对致密,而其他样品均观察到少量孔隙。这是由于少量碳的添加脱除了Mo2FeB2基金属陶瓷烧结过程中存在的残余氧,并以气体的形式排出金属陶瓷,使得气孔量减少。杂质氧的减少改善了Mo2FeB2硬质相和Fe基粘结相之间的润湿性,促使硬质相的晶粒生长,加之硬质相的各向异性导致组织形貌发生变化。然而,继续增加碳的添加量会使硬质相颗粒发生异常长大而导致孔隙增多。图7(e)显示了不同碳添加量的Mo2FeB2基金属陶瓷中硬质相的体积分数,可以看出硬质相的体积分数随碳添加量的增加而减少。说明随着碳添加量的增加,L1和L2的液相反应向低温侧移动[7],相当于延长了液相烧结的时间。

图7 不同碳含量的Mo2FeB2基金属陶瓷的微观组织结构图

表2为硬质相和粘结相中合金元素的分布情况。从表2可以看出:随着碳添加量的增加,硬质相颗粒中Mo含量减少,粘结相中Mo含量增加,说明受溶解再析出机制影响,更多的Mo溶解于粘结相中。然而,当碳添加量继续增加时,形成的第三相恶化了组织的润湿性,导致部分硬质相Mo2FeB2颗粒粗化和颗粒团聚,进而造成金属陶瓷孔隙增多。通过对指定位置的EDS分析确定1%C的金属陶瓷中第三相的成分,结果如图8所示。结合Fe-C相图可知,指定位置的碳含量较高形成了Fe3C相,导致孔洞的产生。

表2 不同碳含量的金属陶瓷在硬质相和粘结相中的元素分布 %

图8 1%C含量的Mo2FeB2基金属陶瓷的二次电子形貌和EDS图谱

2.3 碳含量对Mo2FeB2基金属陶瓷性能的影响

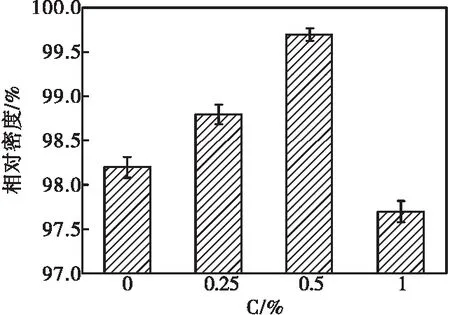

不同碳含量的Mo2FeB2基金属陶瓷的致密度如图9所示。由图9可见:随着碳添加量的增加,Mo2FeB2基金属陶瓷的致密度先增加后降低。添加0.5%碳时,金属陶瓷的组织最均匀,致密度最高。这是由于一定含量的碳可以消除金属陶瓷中氧杂质,改善粘结相和硬质相的润湿性,并消除孔隙,从而促进其致密化。但是过量的碳则导致具有各向异性的硬质相颗粒异常生长,进而增加金属陶瓷中的孔隙量,阻碍其致密化。

图9 不同碳含量的Mo2FeB2基金属陶瓷的致密度

从不同碳添加量的Mo2FeB2基金属陶瓷的硬度和抗弯强度变化图(见图10)可以看出:未添加碳时Mo2FeB2基金属陶瓷的硬度和抗弯强度相对较低;当添加0.5%碳时,金属陶瓷的硬度和抗弯强度达到最高值88.5 HRA和1 858.5 MPa;当添加1%碳时,金属陶瓷的硬度和抗弯强度明显降低,分析其原因如下:一方面,原料中B、Fe都对O具有极强的亲和力。未添加碳时,生成B2O3的趋势很大[14-15],并且由于在液相烧结中低密度的B2O3会浮于材料表面,形成孔洞,导致材料的致密度和性能降低;当添加适量碳时,碳能够吸附材料中的杂质氧元素并生成气体排出,减少了B2O3和其他氧化物的形成,使得金属陶瓷的孔隙减少,致密化程度提高,硬度和抗弯强度提升。当添加1%碳时,过量的碳将以脆性第三相Fe3C形式析出。Fe3C是具有复杂晶格结构的间隙化合物,具有硬度高,脆性大,塑性冲击韧性几乎为零的性能特点[9],这是导致材料力学性能恶化的主要原因。另一方面,碳的添加有利于生成中间液相Lc,降低了液相形成温度,相当于延长了液相烧结持续的时间,增强了Mo2FeB2基金属陶瓷的致密化程度。然而过量的碳使得中间液相Lc增多,液相形成温度继续降低,相当于烧结温度升高,晶界扩散加快,进而导致硬质相颗粒生长。随着碳添加量的增加,硬质相颗粒的形貌由近等轴状转变为棱角分明的片状和柱状(见图7)。添加0.5%碳和1%碳后,延长的烧结时间和形成的第三相导致晶粒长大,同时具有各向异性的硬质相颗粒促使部分晶粒向棱角分明的形貌发展,进而导致组织不均,材料的硬度和抗弯强度降低。

图10 不同碳含量的Mo2FeB2基金属陶瓷的硬度和抗弯强度

从不同碳添加量的Mo2FeB2基金属陶瓷的断口形貌可以看出(见图11),未添加碳的金属陶瓷的断裂模式呈硬质相颗粒的晶间断裂,即硬质相颗粒脱落产生的光滑断面,以及少量韧窝及少量撕裂棱。随着碳添加量的增加断口处晶间断裂变少,粘结相的断裂变多,形成了丰富的韧窝和发达的撕裂棱,因而具有较高的抗弯强度。而当增加碳添加量至1%时,断口形貌以晶间断裂和穿晶断裂为主,同时存在一些不规则形状的孔隙,这极大地降低了材料的机械性能。图12为不规则形状孔隙处的能谱分析,由图12可见:不规则孔隙为Fe3C相,这是削弱界面间结合强度进而引发裂纹、降低力学性能的主要原因。

图11 不同碳含量的Mo2FeB2基金属陶瓷的断口形貌

图12 1%碳含量的Mo2FeB2基金属陶瓷的断面指定位置的EDS图谱

3 结 论

本文以MoB、Fe、Ni、Cr为主要原料粉体制备Mo2FeB2金属陶瓷,研究了不同碳添加量对Mo2FeB2基金属陶瓷的影响规律。结论如下:

(1)根据非等温试验可知,碳的添加降低了金属陶瓷的液相形成温度。添加1%碳的烧结坯的液相形成温度从1 290 ℃降低至1 280 ℃。

(2)随着碳添加量的增加,有助于脱除金属陶瓷中的氧杂质,使得Mo2FeB2基金属陶瓷的孔隙减少,显微组织分布均匀,致密化程度提高,促进了力学性能的提升。

(3)当碳添加量为0.5%时,金属陶瓷组织最均匀,硬度和抗弯强度最高;当碳添加量增加到1%时,过量碳形成了脆性的Fe3C相,导致硬质相颗粒粗化,力学性能恶化。