小流量工况双吸离心泵能量损失及受力特性分析

2023-11-01石保虎刘金龙李晨昊张高正王李科

石保虎,刘金龙,李晨昊,张高正,王李科

(1.国家石油天然气管网集团有限公司华南分公司,广东省广州市 510623;2.西安航天泵业有限公司,陕西省西安市 710077;3.西安理工大学,陕西省西安市 710048)

0 引言

双吸泵以其流量大、轴向受力小和检修便捷等优点,被广泛用于工农业生产中。但由于实际生产中泵往往会偏离设计工况点在小流量下运行,不利的入流条件会导致泵的性能下降、并改变其运行稳定性。因此探究小流量工况下泵的性能变化,以及工况对运行稳定性的影响对指导生产活动以及双吸泵设计具有重要研究意义。

数值模拟作为目前重要的研究手段,已经被广泛应用于离心泵的性能预测及内部流动分析。刘健瑞等[1]基于商用软件CFX 中提供RNGk-ε模型研究了交错叶片对双吸泵性能的影响,并指出交错叶片角度为30°时的效果最好。黄凯杰等[2]也通过数值模拟的方法对一双吸泵的性能以及内部流动进行了分析研究,并通过分析结果对结构进行了优化设计,使得泵效率得到了有效提升。朱荣生等[3]则同样采用RNGk-ε分析了重心偏移对双吸泵叶轮受力特性的影响,并通过与试验数据的对比验证了数值模拟的准确性。冯宪等[4]则采用数值模拟结合试验的方法对一双吸泵的空化特性进行了分析,不仅验证了数值模拟的可靠性,并且基于模拟结果提出了相关优化建议。熵产理论作为热力学原理的一个延伸,目前已经在水力机械能量损失分析方面得到了广泛应用[5,6]。苗森春等[7]采用熵产理论探究了双吸泵做透平过程的能量变化机理,并指出湍流熵产和壁面熵产基本占据了总损失的95%以上,而叶轮和尾水室则是损失产生的主要部件。李德友[8]也采用熵产理论对水泵水轮机泵工况驼峰区的能量变化进行了研究。任芸等[9]对离心泵内的流动损失进行了分析,并将引起叶轮损失的类型划分为由于动静干涉引起的损失和水流冲击引起的损失。李东阔等[10]也采用熵产理论对水泵水轮机泵工况的能量变化进行了讨论,指出叶轮和导叶内的水力损失是泵损失的主要来源。

综合来看,许多研究者已经采用数值模拟结合熵产的方法在泵的能量特性分析和受力预测等方面进行了应用,并取得了不错的结果。因此,本文同样采用数值模拟的方法,基于熵产理论探究小流量工况下双吸泵的特性能量特性及其运行稳定性。研究结果可为双吸式离心泵优化设计提供理论依据。

1 计算模型与数值方法

1.1 控制方程

式中:ρ——流体密度,kg/m3;

ui——i方向流体的流速;

p——流体静压,Pa;

μeff——有效黏滞性系数,μeff=μ+μt,μt为湍流黏度;

Si——源项。

1.2 几何模型

本文以一单级双吸离心式输油泵为研究对象,该泵额定转速n=1480r/min,额定流量Qd=650m3/h,额定扬程Hd=82m。主要过流部件由进水管、叶轮和蜗壳三部分组成,具体结构如图1所示。

图1 双吸离心泵几何模型Figure 1 Geometric model of double suction centrifugal pump

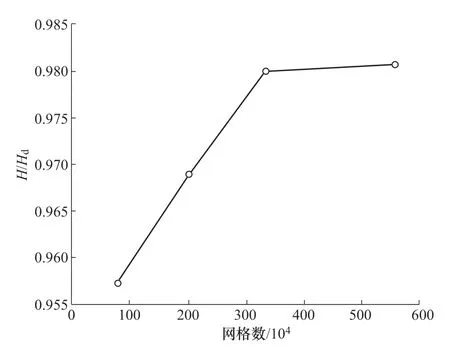

1.3 网格划分和边界条件设置

由于双吸泵几何结构复杂,因此参考文献[7]的研究处理方法,对结构简单的进口管采用商用软件ICEM 进行结构化网格划分,而对于结构复杂的蜗壳和叶轮则采用非结构化网格。具体网格如图2所示。同时为了节约计算资源并保证计算精度,采用4 组不同数量的网格模型对泵的设计工况进行了试算结果如图3所示,发现当网格数量大于330 万后,计算获得的泵扬程值变化幅度小于2%,因此最终选择网格数量为334 万进行后续研究。采用CFX 进行模拟计算,忽略水的热交换和可压缩性,进口边界条件设为总压进口,出口边界条件设为质量流量出口。湍流模型选用RNGk-ε模型。动静交界面间质量传递采用冻结转子技术,壁面设为绝热无滑移壁面,并用标准壁面函数法对近壁区域进行处理。采用二阶离散格式对计算域进行离散,收敛精度为平均残差小于10-5。

图2 网格结构图Figure 2 Mesh grid

图3 网格无关性验证Figure 3 Mesh independence

1.4 试验验证

试验在大型工业泵水力试验系统上完成,系统主要由蓄水池、前置泵、试验台、阀门和各种仪器仪表及控制系统组成。图4 为试验和数值模拟获得的外特性曲线对比图,从图中可以看出在额定工况附近数值模拟获得的外特性与试验值基本一致,虽然偏离额定工况后误差略有增大,但整个流量范围内其扬程相对误差不超过3%,效率误差不超8%,证明本文采用的仿真方法是可靠的。

图4 试验与数值模拟外特性对比Figure 4 Comparison of external characteristics between experiment and numerical simulation

2 模拟结果分析

2.1 能量损失分析

由热力学第二定律可以知道,不可逆热力过程中熵的微增量总是大于零的,因此在旋转机械做功的过程中也伴随有熵增现象。文献[8]将旋转机械中的熵增现象分为两种:一种是由于流体脉动引起的黏性耗散,更为具体的又可以分为由于时均运动引起的耗散和由于速度脉动引起的湍流耗散,另一种则是由于壁面摩擦引起的内能耗散。熵产计算公式见文献[8]。图5 为不同流量下双吸泵各部件的熵产损失分布,由于平均速度引起的耗散熵产很小,因此本文将其归于脉动熵产。由图可知叶轮和蜗壳内的损失是泵损失的主要来源,整个流量范围内叶轮内损失占比在20%~43%之间,而蜗壳的损失占比在54%~73%之间,进水管的损失占比最大不超过7%。叶轮内脉动损失随流量增大逐渐减小,这表明越靠近设计工况,叶轮内流动状态越好,而壁面熵产也随着流量的增大略有减小,但变化不剧烈。蜗壳内整体损失变化与叶轮基本相同,但不同的是叶轮内脉动损失占比更高其在0.4Qd~0.8Qd之间,脉动损失基本保持在64%左右,这表明叶轮内损失的主要来源是不稳定的流动形态。而蜗壳内壁面损失的占比则更高,整个流量范围内其壁面损失占比保持在53%~57%之间。

图5 各部件熵产损失分布Figure 5 Entropy loss distribution of each component under different flow rate

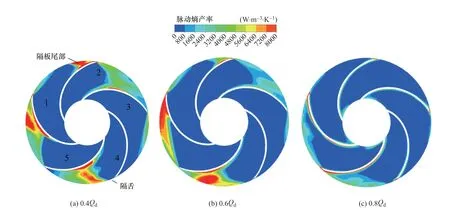

2.2 叶轮内流场分析

从前文可以看出,叶轮内的流动损失主要来源于流动的脉动,因此对0.4Qd、0.6Qd和0.8Qd流量下叶轮内的熵产分布和流场分布进一步分析。由于双吸泵为对称结构,因此选取一边叶轮作为研究对象进行分析,图6 为叶轮0.5 倍叶高处截面上的熵产率分布(定义后盖板到前盖板无量纲距离为0~1)。从图中可以看出高损失区域主要集中在转轮出口和叶片压力面附近,尤其是出口靠近隔舌和隔板尾端的区域。对比三种流量下的熵产率分布发现,随着流量增大,整体流道内的高熵产区域逐渐减小。但由于靠近隔舌区域,流道4和流道5 的高熵产区域减小程度要明显小于其他流道。这表明随着流量逐渐靠近设计点叶轮内的流动状态虽然得到了改善,但受隔舌的影响,流道5 出口的流动状态仍较为复杂,且这种复杂流动会逆着旋转方向传播至流道4。

图6 叶轮中间截面脉动熵产损失分布Figure 6 Distribution of entropy generation loss in the middle section of impeller

图7 为相应截面上的流场分布,对比熵产分布图可以发现,虽然叶轮流道内出现了大面积涡流,但涡流结构相对稳定、且强度较低,因此并未诱发大的速度脉动产生高损失。而高损失区域的流动主要表现为由于动静干涉引起的不稳定流动和叶片表面流动分离流动。具体分析各流道内的流动变化可以看出流道1 由于受隔板头部的影响,在0.4Qd时出口压力面处形成了显著涡流,但随着流量的增大该涡流逐渐与叶片压力面的流动分离区域融合,在叶片背面形成较为稳定的分离流动。而且从整个流量范围来看,流道1 出口的不稳定流动会影响流道2 内的流动,从图中可以看出,当流道1 出口区域的涡流消失后,流道2 内的大面积涡流也消失了,且出口处的高速区域也得到了改善。而流道4 与流道5 由于受蜗壳隔舌的影响,可以发现其流道内的流动整体比较复杂,但变化趋势与1、2 一致,只是在0.8Qd下其出口处的流动仍不稳定。从1、2、4 和5 四个流道的流动变化可以看出,流量对动静干涉的影响极为显著,且蜗壳隔舌引起的动静干涉明显强于隔板头部的影响,这种差异可能要是由于隔舌与隔板头部与叶轮出口的距离不同引起的。

图7 叶轮中间截面流场Figure 7 Middle section flow field of impeller

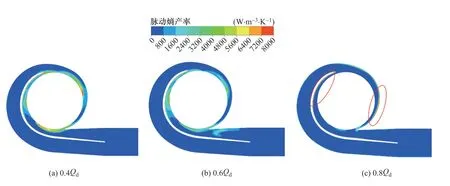

2.3 蜗壳内流场分析

蜗壳中间横截面的熵产分布如图8所示,可以看出蜗壳内高脉动熵产区域主要集中在靠近叶轮出口的区域、隔板头部以及蜗壳隔舌附近。随着流量的增大,高熵产区域逐渐缩小,且数值也逐渐降低,但对于0.8Qd可以发现在蜗壳外壁面和靠近叶轮出口的隔板壁面区域出现了显著的高熵产区,这可能是由于流量增大后,蜗壳过流面积不足,惯性力和离心力迫使流体向壁面区域集中而形成的扰动所导致的。

图8 蜗壳内脉动熵产损失分布Figure 8 Distribution of fluctuating entropy production loss in volute

图9 为相应的流场分布,从图中可以看出随着流量的增大,由于隔板右侧的低速区域逐渐向隔板壁面靠近,流场得到显著改善,这使得蜗壳内的出流更加顺畅,可以发现此时隔板左侧的流动相较小流量工况更加平稳,而对比熵产图也可以发现此时相应位置的熵产明显减弱。而对比三种流量下隔舌位置的流动可以发现,随着流量增大隔舌位置的涡流面积逐渐减小,且逐渐靠近隔舌。但即便是减小的涡流也仍会压缩过流通道影响蜗壳的出流,使得隔舌上游区域出现高速流动,产生较为明显的损失。

图9 蜗壳中间截面流场Figure 9 Middle section flow field of volute

为了进一步探究蜗壳内高壁面熵产的原因,图10 给出了蜗壳内壁面熵产率的分布,可以看出不同流量下蜗壳壁面熵产的分布差异不大,高熵产率区域主要是位于蜗壳渐扩段和隔板右侧壁面附近。由于隔板的存在压缩了蜗壳的流道,使得隔板右侧区域蜗壳流道内部出现了明显的高速流动,进而导致在蜗壳壁面以及隔板右侧壁面上均出现了显著的高熵产。因此综合来看,隔板在小流量工况下不仅引起了头部与叶轮出口的不稳定流动,加剧了脉动损失,同时在整个流量范围内也压缩了过流通道,使得在蜗壳内产生了较高的壁面损失,因此应对其结构进行优化,以增加其在整个工作范围内的适用性。

图10 蜗壳内壁面熵产分布Figure 10 Distribution of entropy generation rate caused by wall shear stress of volute

2.4 叶轮受力特性分析

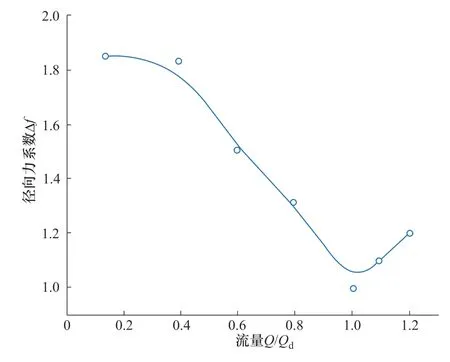

双吸泵由于轴向结构对称,所以轴向受力很小,因此影响双吸泵稳定性的主要是其径向力。而且从前文也可以看出,小流量工况下叶轮内的流动分布并不对称,因此极有可能在叶轮上产生较大的径向力,威胁泵的运行稳定性。数值模拟中,叶轮所受径向力由其x轴方向和y轴方向的合力计算得到,其计算如式(3)所示。由于通过公式计算的径向力在小流量工况下远大于数值模拟值,但两种方法获得的径向力变化规律较为一致。本文主要讨论流量对叶轮径向力的影响,为了方便探究流量对径向力变化的影响,本文定义无量纲径向力系数Δf[见式(4)][11]来探究流量对叶轮径向力的影响,结果如图11所示。从图11 可以看出随着流量的增大,叶轮所受径向力基本呈先减小后增大的一个趋势,其最小值在设计点附近。产生这种现象的原因主要是由于偏工况下叶轮内流动分布不对称,使得作用叶轮在叶轮上的压力在某一方向集中,故而产生了较大的径向力。而越靠近额定工况,其各流道内分布越一致,所以作用相互抵消,故径向力较小。

图11 叶轮径向力随流量变化曲线Figure 11 Variation of Δf with flow rate

式中:F——径向力大小;

Fx——径向力在x轴方向的分量;

Fy——径向力在y轴方向的分量。

式中:Fd——设计工况点叶轮所受径向力。

3 结论

本文以一双吸式离心泵为研究对象,采用数值模拟的方法,对不同流量下泵内的损失分布、流动特性和叶轮的受力特性进行了研究,主要研究结论如下:

(1)小流量工况下泵的损失主要来源于叶轮和蜗壳的脉动损失和壁面损失,两部件内的损失占据了泵总损失的95%以上;叶轮内脉动损失占比更高基本保持在64%左右,而蜗壳内壁面损失的占比更高,基本保持在55%左右。

(2)叶轮内脉动损失占比更高,且高损失区域主要位于叶轮出口靠近隔板头部和蜗壳隔舌的区域,表明由于动静干涉引起的不良流动是损失产生的主要来源;蜗壳内壁面损失占比更高,且在隔板附近出现明显的高熵产区,说明小流量工况下隔板的存在会加剧损失,带来不利影响。

(3)不同流量下叶轮所受径向力呈先减小后增加的趋势,额定工况下叶轮所受轴向力最小。