插座铜合金凸焊工艺及结构研究

2023-11-01章卫军罗特苗张希伟罗斌彬柴奇凯骆施安

章卫军 罗特苗 张希伟 罗斌彬 柴奇凯 骆施安

(公牛集团股份有限公司 慈溪 315314)

引言

移动式插座中采用模块化设计的插套与连接铜条之间的电气连接传统上采用的是锡焊工艺。锡焊属于钎焊,插套和连接铜条不熔化,仅焊锡熔化,焊点处易出现虚焊、假焊[1]等缺陷,造成电阻增大,电流通过时,发热量较大。而焊锡熔点低,焊点在异常发热时可能熔化流失,会降低电连接的可靠性。且生产过程,焊锡渣飞溅,影响插座爬电距离和电气间隙,危及用电安全,产生的烟尘危害工人健康,大量消耗的焊锡丝,也增加了插座生产成本。

电阻焊工艺不需要添加任何助焊剂,即可实现铜合金之间的焊接,形成的焊点强度高、接触电阻小,且生产效率高,环保无公害。

因此,可根据移动式插座内部结构空间布局,研究选取一种适用于插座插套和连接铜条之间熔接的电阻焊工艺,并相应对移动式插座内部结构空间重新布局,对焊点结构进行优化设计,以此提高插座的通电安全性。

1 插座锡焊结构及工艺

插套和连接铜条通过锡焊工艺实现电气连接的移动式插座采用的是模块化设计,插套和连接铜条亦采用模块化形式。

1.1 锡焊插座结构布局

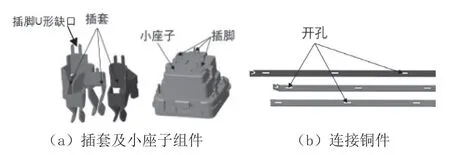

如图1(a)所示,插套为模块化设计,每个插套上设计有“插脚”,插套装入独立的小座子后形成单个小座子组件。小座子组件装配完成后,插套插脚伸出小座子,作为插套的电气输入口。插座的载流公共通路——连接铜条如图1(b)所示,其上开有与插套插脚配合使用的开孔。

图1 插座内部关键部件

每个小座子组件作为一个独立的插座单元装入插座上盖中,连接铜条平放于小座子组件上,确保每个插套插脚插入对应极的连接铜条的对应开孔中,为锡焊做准备,如图2(a)所示。

1.2 插座锡焊工艺

首先将插套插脚折弯,压接于连接铜条之上,然后采用锡焊工艺,依靠锡焊点增加插套插脚与连接铜条之间的连接强度,焊后实例如图2(b)所示。

锡焊插座内部易残留四溅的锡渣,降低了爬电距离和电气间隙,存在安全隐患;锡焊点在高温时可能熔化流失,电气连接可靠性降低;大量的锡焊点需消耗大量的焊锡丝,产品成本增加;锡焊过程产生的烟尘可能导致员工患上呼吸道疾病。针对上述问题,考虑采用凸焊工艺取代锡焊工艺。

2 插座凸焊工艺

2.1 凸焊工艺原理

凸焊是电阻焊的一种形式,此外电阻焊还有点焊、缝焊和对焊等三种形式,如图3(a)所示。可以看出,凸焊是点焊的一种变型。

凸焊工艺原理如图3(b)所示,该工艺是在一个焊接件的接合面上预先加工出一个或多个突起点[2],使其与另一焊接件表面相接触,电极加压通电时,靠凸点接触来提高单位面积上的压力与电流密度,接触区域集中发热,凸点随之熔化并被压溃形成熔核,冷却后形成焊点,除电力外整个过程无其他消耗。

凸焊比较适合两焊接件厚度不一致或者导电、散热性能存在差异导致温度分布不均的情况,凸点一般设置在导电、散热较好的焊接件上。

影响凸焊焊点质量的主要因素有焊接电流、焊接压力和焊接时间等焊接参数以及凸点的形状和尺寸,此外电极材料和焊接件材料的匹配度也有很大影响。

2.2 插座选择凸焊工艺的合理性

插座的插套和连接铜条均采用导电率较高、散热较快的铜合金,两者之间的焊接如果采用点焊、缝焊、对焊,则需要较大的焊接电流才能形成可靠的焊点,而采用凸焊则可以依靠凸点接触来增大焊接电流密度,达到小电流实现高焊接质量的目的。

此外,插座的插套和连接铜条大部分存在材质和厚度的差异。作为插座载流公共通路的连接铜条一般采用黄铜,而需要提供夹持力和载流通路的插套既可能采用更厚的黄铜也可能采用厚度不变而弹性模量及导电率较高的新型磷青铜,因此两者之间的导电性和散热性往往存在差异。采用凸焊工艺时,可在导电性好、散热快的插套上设置凸点,正好能解决两者焊接时接触区域温度分布不均的问题,有利于保证焊点质量。

2.3 插座凸焊方式的选择

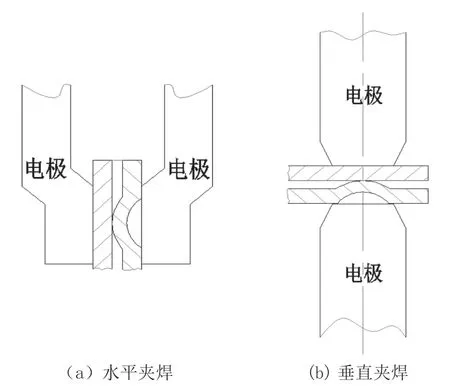

按照电极在空间上的布局,凸焊主要采用垂直夹焊和水平夹焊两种方式,如图4 所示。

图4 凸焊方式

在垂直方向上,插座布局有如图3 所示的上盖、小座子等零件,如果插座的插套和连接铜条之间的凸焊工艺采用垂直夹焊,则电极受空间限制无法布局、无法上下动作来实现夹焊。因此,插座的插套和连接铜条之间采用水平夹焊的凸焊方式。

3 凸焊插座结构设计

为便于水平夹焊的实施,应对插座连接铜条的放置方式进行调整。并且,根据凸焊工艺特点,为获得高质量的焊点,需对插套上的凸点结构进行研究。

3.1 连接铜条的布局

采用锡焊工艺的插座,插套插脚中开有U 形缺口(见图1(a)),便于将插套插脚折弯并压接于连接铜条上,连接铜条采用水平放置的方式,便于锡焊操作,如图2(a)所示。采用水平夹焊的凸焊工艺时,为保证焊接面积,连接铜条取消了开孔结构,并且为便于水平动作的电极夹紧插套和连接铜条,将连接铜条立放,靠小座子竖筋使其与插套凸点紧贴在一起,如图5 所示[3]。

图5 连接铜条立放的插座布局

3.2 插套的凸点结构设计

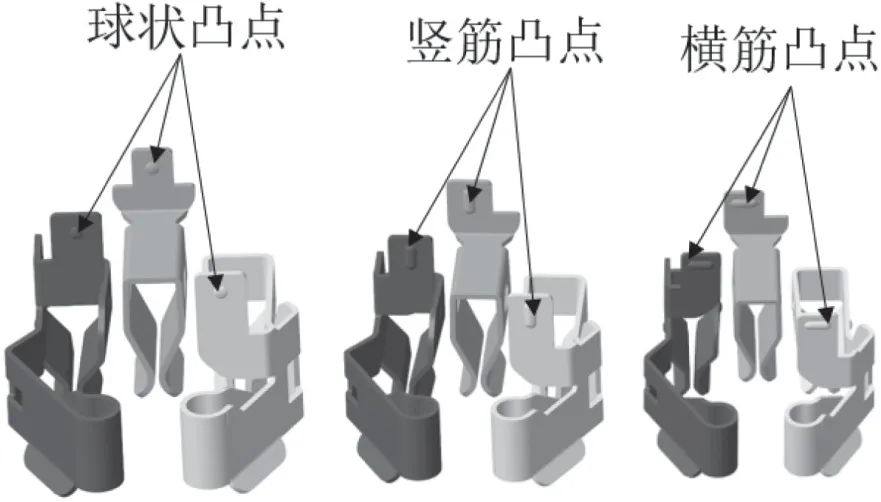

为便于在插套插脚上布置凸点,插套取消了U 形缺口。在插套的插脚上设计了三种凸点结构方案,即球状凸点、横筋凸点和竖筋凸点,如图6 所示。

图6 插套的三种凸点结构

4 凸焊插座测试分析

对三种凸点结构型式的焊点金相组织进行对比,分析出合理的凸点结构;对凸焊插座和锡焊插座的焊点剪切力、温升和熔断能力进行对比,分析判断两者可靠性和安全性的高低。

4.1 焊点金相组织分析

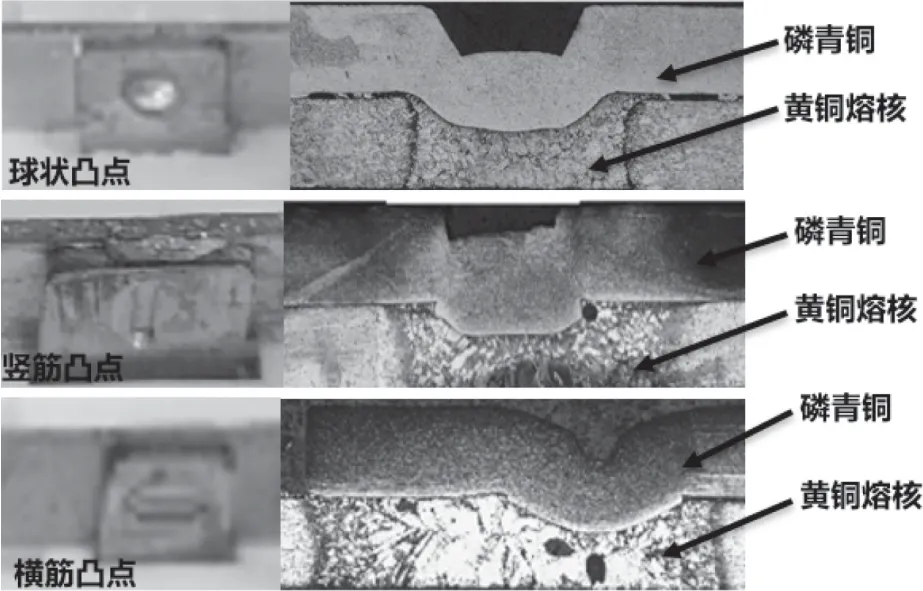

某款凸焊插座三种凸点结构型式对应的L 极焊点金相组织见如图7。其中,连接铜条为黄铜,插套为某新型磷青铜。

图7 三种凸点结构型式对应的焊点金相组织图

从金相组织可以看出,无论哪种型式的凸点结构,在焊接过程中,熔点较高的磷青铜基本没有被熔化,而熔点较低的黄铜受热熔化并与磷青铜融合在一起。在电极压力作用下,插套凸点几乎是原貌不变地嵌入到连接铜条内。

另外,竖筋凸点和横筋凸点对应的熔核比球状凸点对应的熔核大,可以推断,竖筋凸点和横筋凸点对应的焊点机械强度要高于球状凸点。

横筋凸点对应的焊点质量的稳定性和一致性要好于竖筋凸点。这一方面是由于零部件尺寸和装配误差的存在,可能出现插套竖筋凸点的上端或下端超出连接铜条的情况,另一方面由于机台震动的原因,可能引起连接铜条和插套在垂直方向上被电极夹持的位置发生波动,两者均可能造成竖筋凸点未完全进入电极夹持区域的情况,也就是说每次被电极夹持的待焊区域的状态均可能存在较大差异,从而形成焊接不稳定因素,可能引发炸焊和飞溅,最终影响焊点质量和电极寿命。而横筋凸点在垂直方向上的形状尺寸变化不大,仅位置在垂直方向上因加工误差、装配误差和机台震动等因素发生一定变化,但很难超出连接铜条范围,也不会超出电极夹持区域,电极夹持相对稳定,焊点质量也可保证。

综上分析,为获得良好的、稳定的焊点质量,凸焊插座的插套优选采用横筋凸点结构。

4.2 焊点抗剪力分析

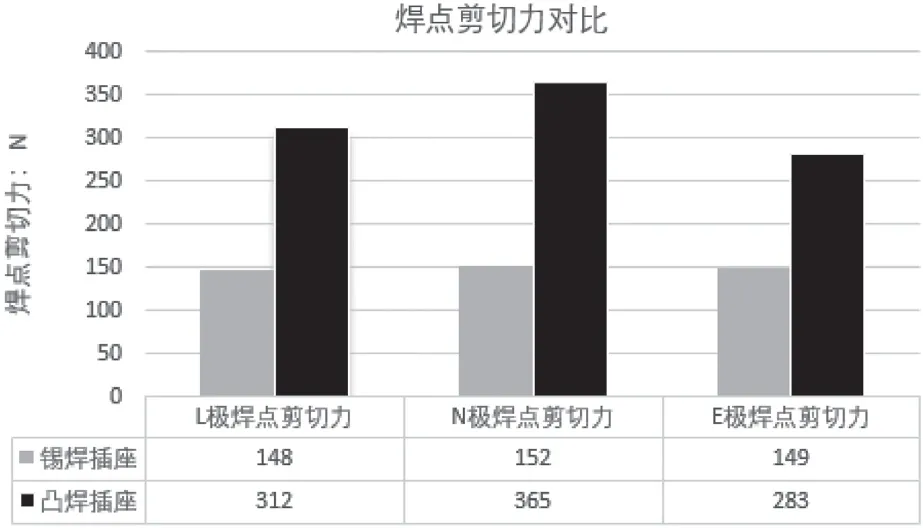

采用横筋凸点的凸焊插座和同款锡焊插座焊点抗剪力数据对比见图8。

图8 焊点抗剪力对比

显然,凸焊插座的焊点抗剪力要远大于锡焊插座的焊点抗剪力。因此,凸焊插座的焊点抗机械外力破坏的能力要远高于锡焊插座。

4.3 温升测试

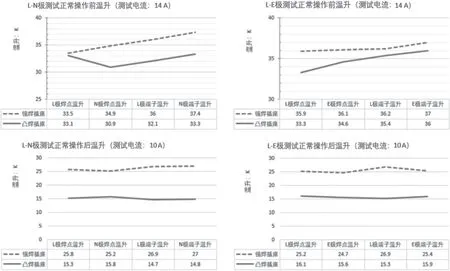

采用横筋凸点的凸焊插座和同款锡焊插座按GB/T 2099.1 测试正常操作5 000 次前后的温升数据见图9。

图9 采用横筋凸点的凸焊插座和锡焊插座温升测试数据

可以看出,正常操作前凸焊插座温升比锡焊插座平均低2.3 K,正常操作后凸焊插座温升比锡焊插座平均低10.5 K,说明凸焊插座随着插拔次数的曾加,温升降低优势越发明显。

4.4 抗熔断测试

将同款凸焊插座和锡焊插座进行抗熔断测试,测试电流为102 A,锡焊插座平均熔断时间为14 s,连接铜条熔断,焊点焊锡大量流失,如图10(a)所示;凸焊插座平均熔断时间为21 s,连接铜条熔断,但焊点完好,图10(b)所示。

由此可以看出,凸焊插座的载流能力要高于锡焊插座,其通电安全性更高。

5 结论

插座插套和连接铜条之间的电气连接采用凸焊工艺取代锡焊工艺后,解决了焊锡存在的假焊、虚焊、电阻增加、电连接可靠性低等诸多不良问题,同时,不需要再消耗焊锡丝,生产过程环保无烟尘,插座成本降低。并且,插座的焊点抗剪力提高、温升降低、抗熔断能力提升,插座的可靠性和安全性提升,带来良好的经济效益和社会效益,电阻焊工艺取代焊锡工艺将成为必然趋势。