手持式单缸四冲程发动机油气分离结构的设计与研究

2023-11-01王见

王 见

(临沂科技职业学院 山东 临沂 276000)

引言

小型通用发动机具有升功率大、比质量小、结构紧凑、运转提速快、使用方式灵活等优点,被广泛应用于农业、林业等领域。其主要的配套产品有各种规格的手持式和背负式割灌(草)机、背负式喷雾(喷粉)机、绿篱修剪机、采茶机、小型水泵机组、小型发电机组、动力喷雾机、油锯、风力清扫机、小型建筑施工机械以及滑板车、舷外机、轻型摩托车等交通机械,市场需求巨大。与此同时,用户对产品可靠性及使用成本的要求不断增大。所以,提高产品的稳定性以及降低产品的使用成本,对产品的市场竞争力提高有巨大的促进作用。

油气分离是单缸四冲程发动机润滑系统中最重要的环节,它直接决定着发动机的机油消耗量、润滑系统的可靠性,进而影响发动机的使用寿命及发动机有害物质的排放。为了减少发动机的机油消耗量、保证发动机润滑系统的稳定性、提高发动机的使用寿命、降低发动机有害物质的排放,本文基于某园林机械用手持式单缸四冲程发动机,设计了一种多腔多级式润滑系统油气分离结构。

1 手持式单缸四冲程发动机

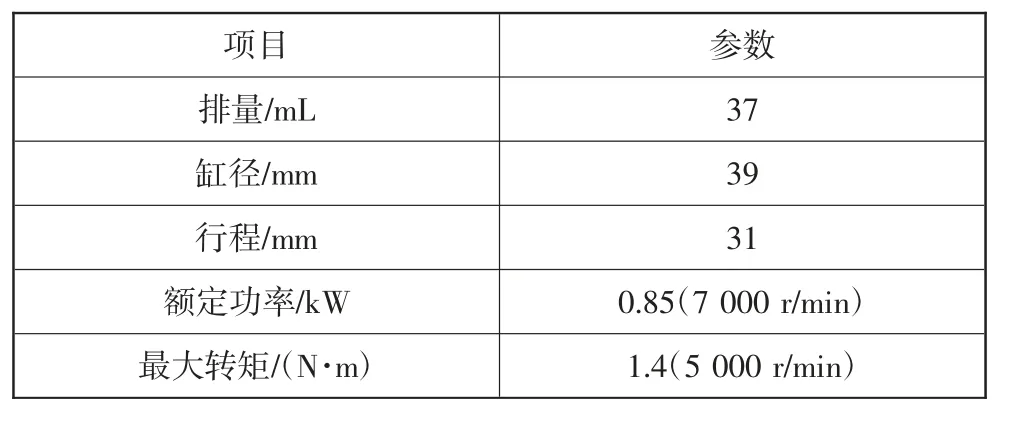

本文所用发动机为某园林机械用手持式单缸四冲程发动机,发动机主要技术参数见表1。

表1 发动机主要技术参数

2 单缸四冲程发动机润滑系统结构与原理

2.1 润滑系统结构

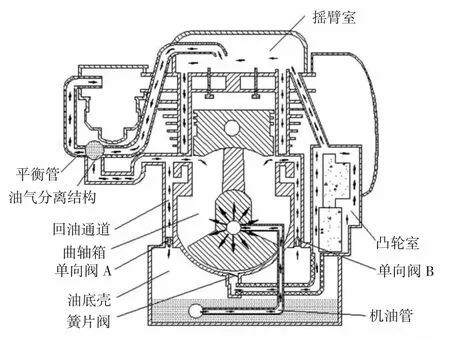

以发动机活塞往复运动所产生的脉动压力作为发动机内润滑油雾循环的驱动力,通过控制特定单向阀保证润滑油的单向循环,进而达到发动机运行过程中的润滑要求。图1 为单缸四冲程发动机润滑系统结构,该润滑系统主要包含油底壳、曲轴箱、凸轮室、摇臂室、油气分离结构、单向阀以及润滑油道等,结构简单、成本低廉,是作为配套园林植保机械用发动机润滑系统的不二选择。

图1 润滑系统结构

2.2 润滑油的雾化过程

要实现润滑油对发动机的润滑功能,首先要对发动机内的润滑油进行雾化。图1 所示的润滑系统中,油底壳内的润滑油依次通过机油管、曲轴机油通道进入曲轴箱内,依靠发动机的机体温度与曲轴的旋转运动在曲轴箱内形成润滑油雾。具体的雾化过程为:当发动机活塞向上运动时,簧片阀关闭,曲轴箱内的压力状态为负压。此时,润滑油自油底壳经机油管进入曲轴箱内,在发动机机体温度的作用下,具有一定温度的润滑油在曲轴旋转产生的离心力以及曲轴平衡块搅拌的作用下,被顺利雾化。

2.3 润滑油的润滑过程

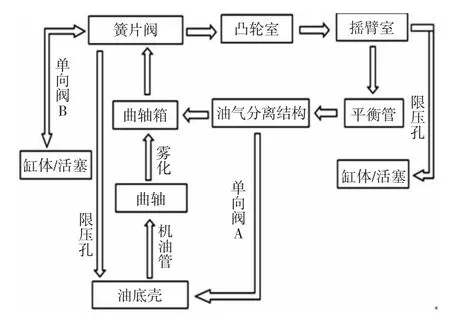

图1 所示的润滑系统中,润滑过程如图2 所示。

图2 润滑过程

1)当活塞向上运行时,曲轴箱内的压力状态为负压,簧片阀关闭,此时油底壳内的压力大于曲轴箱内的压力,在压力差的作用下,油底壳内的液态润滑油经机油管进入到曲轴箱内,液态润滑油在进行相应雾化的同时,对曲轴箱内的曲轴组件进行相应的润滑;当活塞上行至掠过气缸壁的通油孔时,在负压作用下,油底壳内的润滑油雾以及液化后的部分润滑油到达气缸壁上,对活塞组件进行相应的润滑。

2)当活塞向下运行时,曲轴箱内的压力状态为正压,簧片阀开启,润滑油雾经机油通道依次进入到凸轮室、摇臂室、油气分离结构内,分别对凸轮组件、配气机构进行相应的润滑,参与润滑后的润滑油雾在油气分离结构内进行液化;液化后的润滑油被回吸至润滑系统中,重新进入下一润滑循环。需要指出的是,在油气分离室内未完全液化的润滑油会自平衡管内逃逸至空气滤清器中,进入到燃烧室内进行燃烧。

3 多腔多级式润滑系统油气分离结构设计

3.1 多腔多级式润滑系统油气分离结构的工作原理

多腔多级式润滑系统油气分离结构的工作原理如图3 所示。

图3 多腔多级式润滑系统油气分离结构的工作原理

油气分离结构安装在发动机润滑系统的终端位置,目的是实现发动机内部环境与外界环境相通,从而使各腔室之间获得所需压力差的同时,能够有效减少参与润滑后的润滑油逃逸至外部环境,避免造成环境污染。由此,油气分离结构的进气口与预设定的发动机润滑终端腔室(摇臂室)相连,参与润滑后的润滑油雾在压力差的作用下进入油气分离结构,经多级冷凝后,润滑油雾液化,进而与空气分离;分离后的空气经平衡管导入至发动机进气侧,参与燃烧;分离得到的液态润滑油在发动机负压的作用下再次进入润滑循环系统,参与后续润滑。

3.2 多腔多级式润滑系统油气分离结构设计原则

1)油气分离结构的简易性。油气分离结构必须具有结构简单、保养方便、成本较低等特性。对于园林机械用手持式单缸四冲程发动机,轻量化是关系到用户体验的关键性指标。由于使用环境恶劣,要求所设计的油气分离结构必须易于使用者维修保养。

2)保证油气分离的有效性。油气分离结构最主要的功能是将参与润滑后的润滑油雾进行液化,使之与空气分离。其中的液体润滑油会被回吸至油底壳或者曲轴箱,再次进入润滑循环;而其中的空气会经平衡管引至发动机进气侧,参与燃烧。在此过程中,会有部分润滑油随分离后的空气逃逸至发动机进气侧,燃烧后形成积碳。

3)油气分离结构应具有可实施性。手持式单缸四冲程发动机的润滑系统,润滑油的循环动力主要依靠发动机运行过程中活塞的往复运动所产生的脉动压力。作为润滑系统中的一个环节,油气分离结构的动力源应取自该脉动压力。此外,作为润滑系统中连接外部环境与内部环境的衔接结构,油气分离结构应具有足够小的阻力,以保持发动机内外部环境的压力平衡。

3.3 多腔多级式润滑系统油气分离结构设计

3.3.1 参数设计

1)供油压力设计。如上所述,润滑油是通过在零部件之间形成润滑油膜来达到润滑目的的,以滚动摩擦零部件为例,润滑油膜的形成模型如图4 所示。

图4 润滑油膜的形成

假设转动线速度为v1的零部件A 与以转动线速度为v2的零部件B 做相对运动,此时2 个零部件之间的润滑油以平均线速度v=(v1+v2)/2 进行流动。在润滑过程中,需要有足够的机油对零部件连续不断地进行润滑。由此来看,润滑油必须有足够的供油压力。对于本文所采用的手持式单缸四冲程发动机来讲,油气分离室是连接大气环境与曲轴箱的过渡环节,供油压力绝大部分要依靠油气分离室的流动阻力来保持[1]。因此,本文优先考虑最低供油压力。在发动机各个运动副中,曲柄销与连杆之间的相对滑动速度是最大的,在确定最低供油压力时,选用以连杆大头轴承所要求的最低供油压力进行设计计算[2],计算公式如下:

式中:pmin为最低供油压力,kPa;v 为运动副的相对滑动速度,m/s;ρ 为润滑油密度,取0.85×103kg/m3。

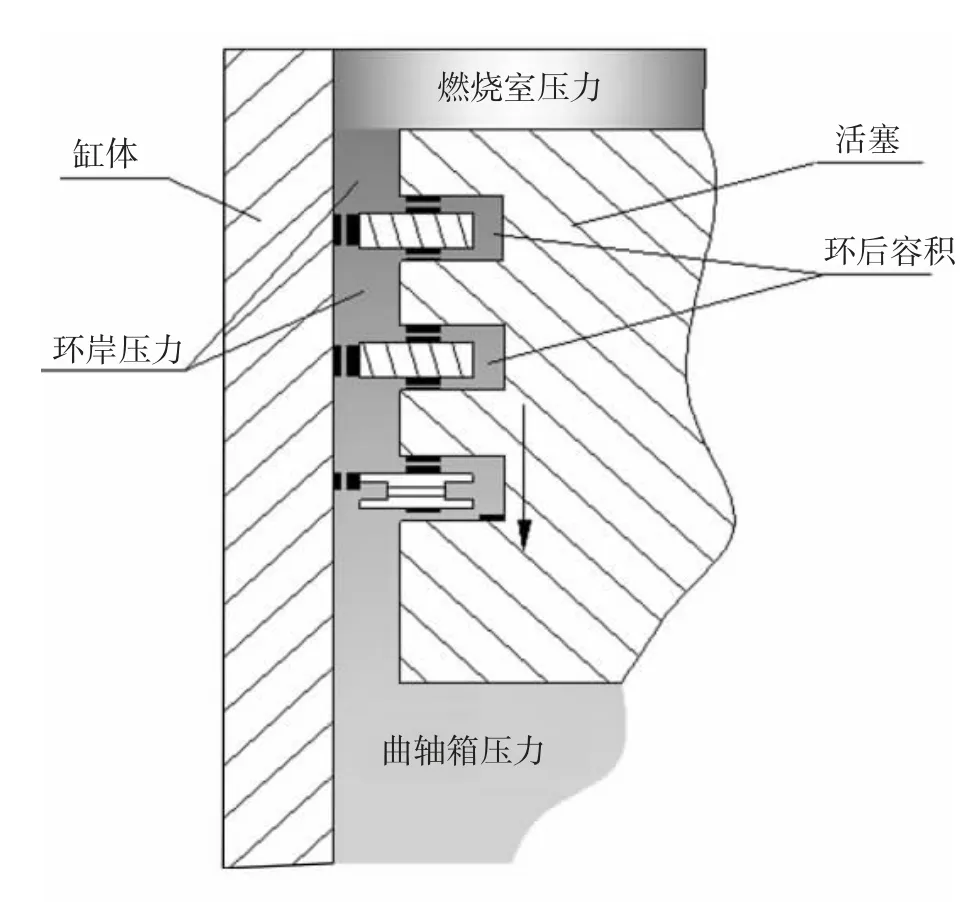

2)曲轴箱压力设计。曲轴箱压力形成模型如图5所示。

图5 曲轴箱压力形成模型

如上所述,要保证润滑油膜的形成,需要足够大的曲轴箱压力来保证供油压力。但曲轴箱压力并不是越大越好,过大的曲轴箱压力,一是在活塞做功阶段(活塞下行),会造成发动机的功率和能量损耗;二是会造成活塞环开口间隙反向窜油,从而造成机油大量消耗[3]。本文进行曲轴箱压力设计的宗旨是在满足供油压力的基础上,尽量减少活塞环开口间隙反向窜油。所谓的活塞环开口间隙反向窜油,就是当曲轴箱压力过大时,造成顶环槽或者二环岸的压力大于燃烧室压力,机油通过顶环开口间隙被压入燃烧室,引起机油上窜。顶环上容积腔与下容积腔的压力差和活塞环的开口间隙是影响反向窜油的主要因素[4]。其表达式如下:

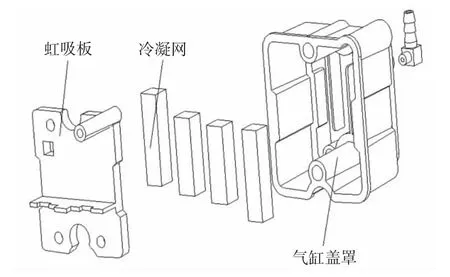

3.3.2 结构设计

润滑循环终端设计在发动机的摇臂室,参与润滑后的润滑油雾在压力作用下进入油气分离室内。油气分离室采用多腔多级分离设计,保证润滑油雾的充分液化。在本文设计的油气分离结构中,设计了一个带有虹吸孔的虹吸板。虹吸板的引管与机油回收室一体,且该引管与曲轴箱的负压室相连。在润滑过程中,液化后的润滑油雾被虹吸孔回吸至油底壳进行下一润滑循环。油气分离过程中,油气依次通过油气分离室中的多组冷凝装置,保证参与润滑后的润滑油雾有效液化。此外,在油气分离室的顶部设计了一个与空气滤清器相连通的通气腔,通气腔可以将少量未液化的润滑油雾经空气滤清器引至发动机进气口,参与二次燃烧,减少二次污染。本文设计的油气分离结构如图6 所示。

图6 油气分离结构

4 设计验证

4.1 各腔室压力测定与分析

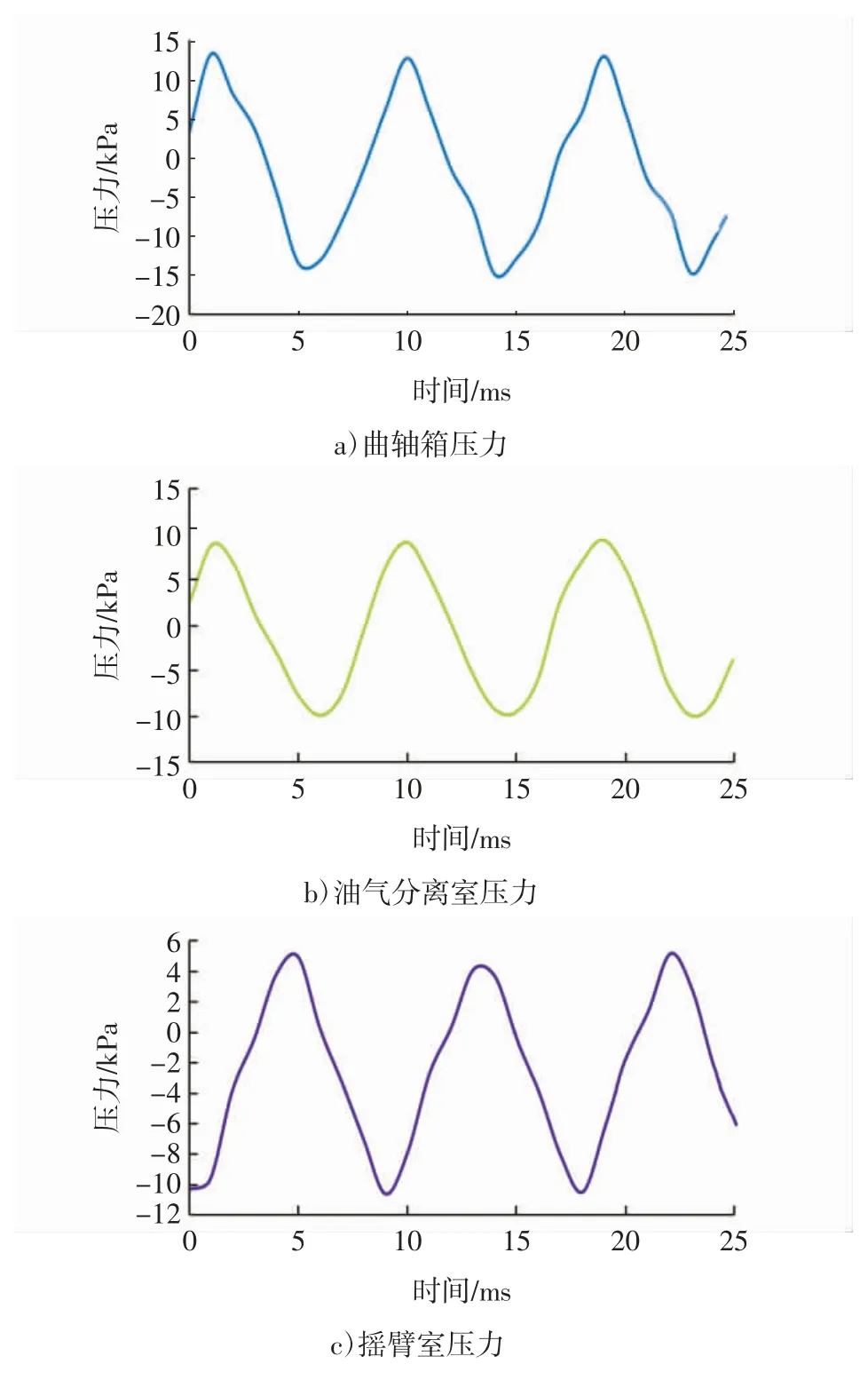

压力测试采用西门子公司的ZSE80F 数字式压力表进行,测试结果如图7 所示。

图7 各腔室压力

由图7 所示的测试结果可知:

1)曲轴箱、油气分离室的压力呈现正压与负压交替的状态,且呈现近似对称规律,即平均压力接近0,符合设计要求;

2)摇臂室内的压力呈现正压与负压交替的状态,但平均压力呈现负压状态;且在曲轴箱及油气分离室呈现正压时,摇臂室呈现负压;在曲轴箱及油气分离室呈现负压时,摇臂室呈现正压,满足设计要求。

4.2 机油消耗量的测定与分析

重力测量法是通过测量机油的质量来测量机油消耗量,分为放油称重法和连续称重法。

放油称重法只需要电子秤和放油工装即可,测试过程为:首先对加入机油的发动机进行称重获得质量M1,在标定工况或者额定转速下,发动机运行足够长的时间t 后(至少运行8 h),再对测量样机进行称重获得质量M2,最终的机油消耗量为:

连续称重法需要电子秤的同时,还需要机油收集装置。通过对收集装置中的机油进行连续测量,计算出机油消耗量。

相比于放油称重法,连续称重法所获得的数据更准确,但单独操作难度更大。

综合试验精度要求及试验条件,本文采用放油称重法进行机油消耗量测试,具体测试过程为:

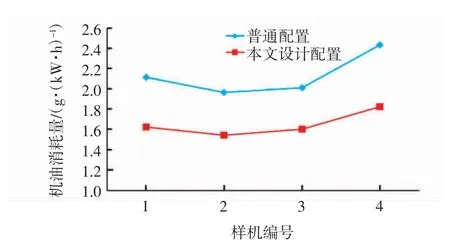

1)随机抽取4 台样机,分别配置普通油气分离结构,连续运行8 h 后,测试其机油消耗量;

2)将4 台样机分别更换本文所设计的油气分离结构,连续运行8 h,测试其机油消耗量。

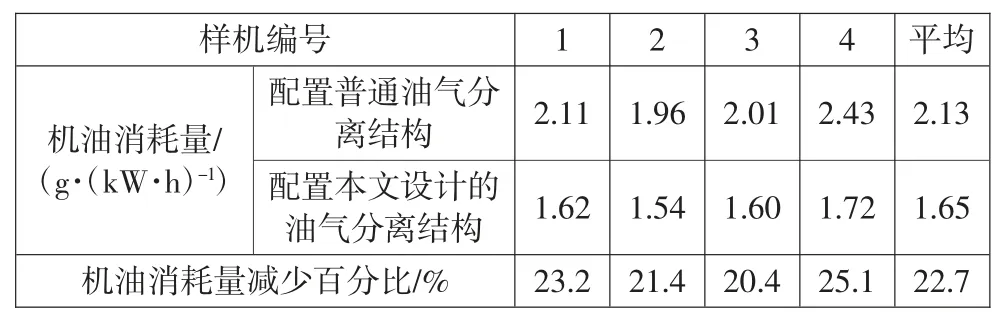

测试结果如表2 和图8 所示。

图8 机油消耗量对比

表2 机油消耗量测试结果

从表2 和图8 所示的测试数据可知,配套本文设计的油气分离结构后,机油消耗量明显减少,平均减少了约22.7%。所以,本文设计的油气分离结构能够对发动机润滑系统中的润滑油雾进行有效液化。

如果机油消耗量减少,不仅可降低使用成本,还可间接地降低发动机有害物质的排放[5]。由此可知,本文设计的油气分离结构能够有效提高发动机的润滑稳定性,降低发动机有害物质的排放。

5 结论

本文基于某园林机械用手持式单缸四冲程发动机,设计了一种多腔多级式润滑系统油气分离结构,并进行了试验验证,结论如下:

1)从曲轴箱内压力的测试结果可知,曲轴箱内最大正压可达14 kPa,能够减少因活塞环开口间隙反向窜油而造成的机油消耗量。

2)曲轴箱、油气分离室的压力呈现正压与负压交替的状态,且呈现近似对称规律,即平均压力接近0,能够满足发动机的性能要求。

3)摇臂室内的平均压力为负压,满足发动机需求。

4)相比于采用普通油气分离结构,采用本文设计的油气分离结构,发动机的机油消耗量平均减少了约22.7%。

5)由于机油消耗量减少,本文设计的油气分离结构能够有效提高发动机的润滑稳定性,降低发动机有害物质的排放。