稀土尾矿对再生骨料混凝土性能的影响

2023-10-31景凯宇王克强

景凯宇 ,王克强

(1.赤峰学院,内蒙古 赤峰 024005;2.中国地质科学院郑州矿产综合利用研究所,河南 郑州 450006)

目前,全球稀土元素(例如Ce、La、Nd、Pr、Sm、Y和Eu)产量的8%来自澳大利亚,而约85%来自中国,其余7%分布在巴西、印度、美国、南非、俄罗斯和马来西亚[1]。在从矿石中提炼金属和炼钢的过程中,尾矿和炉渣的数量不断增加。稀土尾矿为粉末状,其数量大于矿渣,是环境污染的主要来源之一[2]。据中国稀土工业协会统计,2019年我国稀土储量约4400万t,稀土及产品出口量达90431 t[3]。据专家介绍,中国稀土生产产生的固体废物每年接近1000万t,稀土尾砂储量已飙升至100多亿t,这些尾矿通常被直接弃置在露天垃圾场。据统计,包钢稀土尾矿存储容量超过2亿t,尾矿矿山的占地面积20多平方公里。赣南地区存在大量稀土尾矿库,造成当地植被破坏、水土流失、农田侵蚀、生态恶化等一系列负面影响。尾矿的管理程序不可避免地造成了土壤和地下水的污染[1-5]。因此,稀土尾砂的回收利用是近年来随着环境保护工作的加强而面临的一个严峻挑战,所以稀土尾矿的综合治理迫在眉睫。混凝土是当代社会发展中适用范围最广用量较大是不可或缺的复合建筑材料,其中骨料约占混凝土体积的55% ~80%。以稀土尾矿砂制备混凝土可成为用量较大的途径之一。

另一方面,随着城市现代化的不断推进,大量现有的混凝土结构将被改造或拆除,从而产生大量的废弃混凝土[6-7]。废弃物混凝土的循环利用是一个迫切需要解决的问题,混凝土回收在可持续发展路线图中发挥着关键作用,既有助于提高建筑行业的可持续性,也有助于减少因砾石、沙子和其他矿物等自然资源的开采而对环境产生的影响,有利于环境和资源的可持续发展。目前,各国废旧混凝土的综合利用率不尽人意,废弃建筑的处置方式主要是堆砌和填埋,严重污染环境[8]。根据计算,新建道路和翻新道路会产生大量的废弃混凝土。一条宽9 m、厚24 cm的二级混凝土道路每公里改造可产生2160 m3废混凝土,一条10公里的高速公路每公里可产生数万m3废混凝土。此外,研究表明,天然石材资源正在逐渐枯竭,因此,迫切需要推动废旧混凝土的回收利用。建筑垃圾的回收主要集中于从废弃混凝土中获得的再生骨料的再利用。对废混凝土的研究和利用可以追溯到1946年Gluzhge第一次利用废混凝土骨料形成骨料。通过研究发现,废弃混凝土骨料的密度低于普通混凝土的密度。目前,美国、日本、欧洲等国家都颁布了相关的法律和技术标准来规范再生混凝土的使用,废旧混凝土的再利用研究[9-11]得到了迅速的发展。在资源与环境的双重压力下,再生混凝土已成为学者们关注的焦点课题,其理论价值和工程应用意义重大[12]。

因此,为进一步提高稀土尾矿及废弃混凝土的利用率,改善生态环境,本研究以破碎后的废弃混凝土为粗骨料,以稀土尾矿砂为细骨料,研究了稀土尾矿砂的掺量对C30再生骨料混凝土工作性能、力学性能以及耐久性的影响。

1 实验原材料

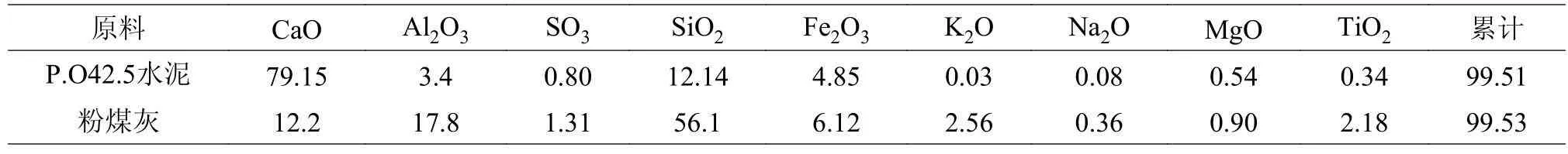

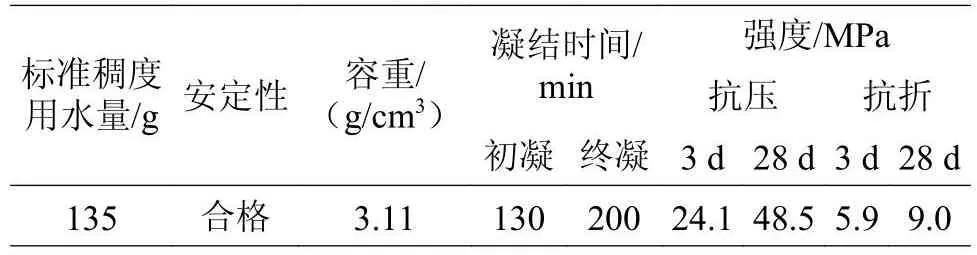

实验所用水泥为P.O 42.5水泥,粉煤灰为二级粉煤灰,其化学成分见表1,物理性能见表2。

表1 原材料化学组成/%Table 1 Chemical composition of raw materials

表2 水泥基本物理性能Table 2 Basic physical properties of cement

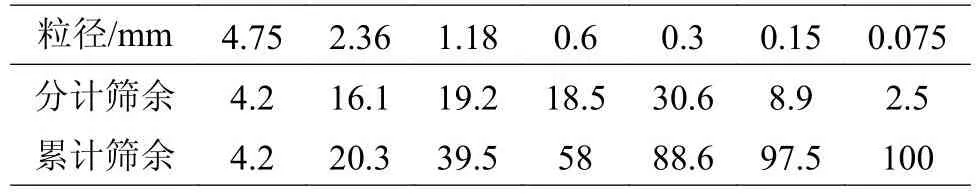

实验所用细集料为机制砂中砂,细度模数为2.5,级配见表3;粗集料为再生骨料,粒度分布为5~20 mm。外加剂采用聚羧酸减水剂,减水率为36.1%,固含量为19%。实验用水为自来水。

表3 砂级配合比/%Table 3 Sand grade mixing ratio

2 试样制备及测试

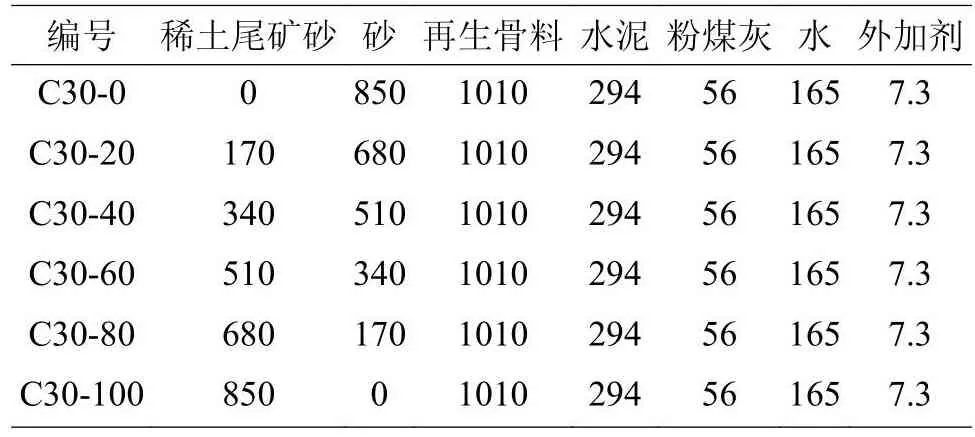

参照JGJ 55-2011《普通混凝土配合比设计规程》对C30混凝土的配合比进行设计,配比见表4;参照GB/T 50080-2002《普通混凝土拌合物性能试验方法标准》对C30混凝土工作性能进行检测;参照GB/T 50081-2002《普通混凝土力学性能试验方法标准》对C30混凝土进行强度测试,成型模具:100 mm×100 mm×100 mm,成型环境为:温度20±2 ℃,湿度98% RH,养护环境:泡水养护,水温20±2 ℃。依据GB/T 50082-200《普通混凝土长期性能和耐久性能试验方法标准》对C30混凝土抗冻性能进行测试。

表4 混凝土配合比设计/(kg/m3)Table 4 Concrete mix ratio design

采用Axios型X-射线荧光光谱仪进行原材料的成分分析;使用扫描电子显微镜(TM-4000)观察样品的微观结构。使用压汞法(自动孔IV9500,最大汞渗透压力:30000 Psi)测量混凝土的孔结构。

3 实验结果及分析

3.1 尾矿砂的性能测试

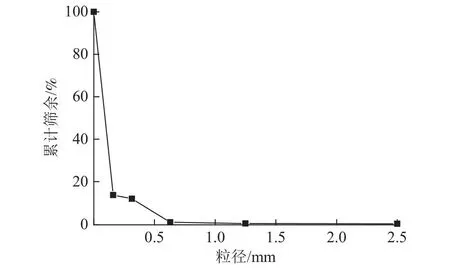

参照JGJ 52-2006《普通混凝土用砂、石质量及检验方法标准》对稀土尾矿砂的性能进行测试。颗粒级配曲线见图1。由图可知尾矿砂的颗粒主要分布在-0.160 mm,尾矿较细。尾矿砂基本物理性能见表5。

图1 尾矿砂的级配曲线Fig.1 Grading curve of tailing sand

表5 尾矿砂基本物理性能Table 5 Basic physical properties of tailing sand

3.2 尾矿砂的掺量对混凝土工作性的影响

混凝土的工作性主要由和易性体现,而和易性主要通过坍落度和扩展度的测试而得到,见图2。坍落度和扩展度的比值体现了混凝土和易性的优劣,比值过高混凝土粘稠,比值过低会出现离析泌水现象。因此,新拌混凝土以及经时损失后混凝土的和易性的控制极其重要。

图2 和易性评定方法(sl-坍落度,sf-扩展度)Fig.2 Method of assessing the compatibility (sl - slump, sf - spread)

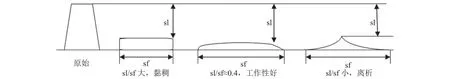

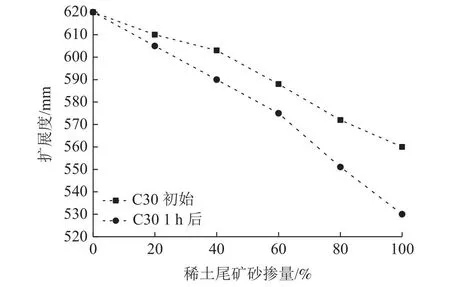

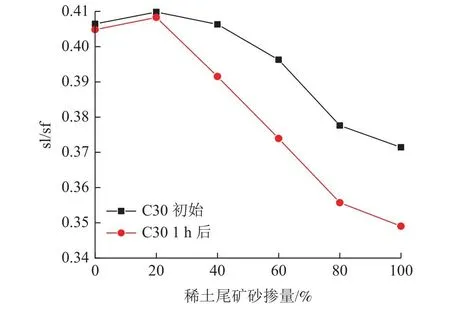

尾矿砂对再生骨料混凝土的坍落度影响见图3。由图3可知,随着尾矿砂从0%增加到20%、40%、60%、80%及100%,混凝土的初始坍落度从252 mm不断降低到到250、245、233、216及208 mm。静置1 h后,各组分的混凝土坍落度均出现了一定的损失,且尾矿砂掺量越高坍落度损失越大,随着尾矿砂从0%增加到20%、40%、60%、80%及100%,混凝土1 h后的坍落分别降低到251、247、231、215、196及185 mm,损失率分别为0.4%、1.2%、5.7%、7.7%、9.2%及11.0%。尾矿砂对再生骨料混凝土的扩展度影响见图4。由图4可知,与坍落度规律相似,随着尾矿砂从0%增加到20%、40%、60%、80%及100%,混凝土的初始扩展度从620 mm不断降低到610、603、588、572及560 mm。静置1 h后,基准组扩展度没有变化,掺尾矿砂的混凝土扩展度分别降低到605、590、575、551及530 mm,分别降低了0、0.8%、2.1%、2.2%、3.6%及5.3%。再生骨料混凝土的和易性可以通过其坍落度和扩展度的计算结果来表示,其结果见图5。结果表明,尾矿砂的掺入对混凝土和易性呈现出了劣化的作用,其中对初始和易性的影响较小,其sl/sf比值始终高于0.37。与初始和易性不同,当尾矿砂的掺入量为80%与100%时,静置1 h后的混凝土的sl/sf比值相对较低,分别为0.36与0.35,但均约等于0.4。表明完全采用尾矿砂作为混凝土的细骨料的C30混凝土的和易性可达到使用需求。

图3 尾矿砂掺量对再生骨料混凝土坍落度的影响Fig.3 Effect of tailing sand admixture on slump of recycled aggregate concrete

图4 尾矿砂掺量对再生骨料混凝土扩展度的影响Fig.4 Effect of tailing sand admixture on the extension of recycled aggregate concrete

图5 尾矿砂对再生骨料混凝土和易性的影响Fig.5 Effect of tailing sand on the compatibility of recycled aggregate concrete

3.3 尾矿砂的掺量对混凝土抗压强度的影响

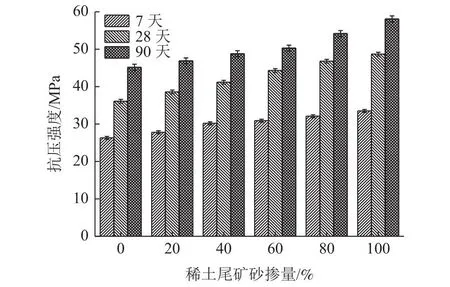

尾矿砂对再生骨料混凝土抗压强度影响见图6。尾矿砂的掺入提升了再生骨料混凝土的抗压强度,尾矿砂的掺量高于40%的条件下再生骨料混凝土的抗压强度能达到C40等级,当尾矿砂的掺量为20%的条件下再生骨料混凝土的抗压强度能达到C30等级。由图6可知,随着尾矿砂从0%增加到20%、40%、60%、80%及100%,再生骨料混凝土的7 d抗压强度从26.3 MPa不断增加到27.8、30.2、30.9、32.1及33.5 MPa;28 d抗压强度从36.1 MPa不断增加到38.6、41.2、44.3、46.8及48.7 MPa,分别增加了6.9%、14.1%、22.7%、29.6%及34.9%;90 d抗压强度从45.2 MPa不断增加到46.9、48.8、50.3、54.2及58.1 MPa,分别增加了3.8%、8.0%、11.3%、19.9%及28.5%。这是因为相比于天然砂尾矿砂较细,细颗粒的尾矿砂的掺入能够为水泥颗粒的水化提供成核位点,从而促进水泥颗粒的水化;另一方面,较细的尾矿砂填充了混凝土的孔隙,降低了混凝土的孔隙率,增强了混凝土的密实程度,从而增强了再生骨料混凝土的抗压强度。

图6 尾矿砂掺量对再生骨料混凝土抗压强度的影响Fig.6 Effect of tailing sand admixture on compressive strength of recycled aggregate concrete

3.4 尾矿砂的掺量对混凝土耐久性的影响

本研究采用快冻法测试了尾矿砂的掺量对再骨料混凝土抗冻性能的影响。测试方法为:将标养27 d的100 mm×100 mm×400 mm试块泡水1 d,而后记录其质量,泡水后再于快速冻融循环养护箱中进行实验,每循环10次称量一次质量并测试动弹模量,通过质量损失率以及相对动弹模量来判断再生骨料混凝土的抗冻能力。尾矿砂掺量对再生骨料混凝土抗冻性能的影响见图7,由图可知随着冻融次数的不断增加,混凝土的质量损失不断增大,相对动弹模量不断降低;随着尾矿砂掺量的增加,混凝土的质量损失率不断降低,相对动弹模量不断升高。冻融循环100次后,随着尾矿砂从0%增加到20%、40%、60%、80%及100%,质量损失率从7.6%不断减小至7.3%、7.0%、6.5%、5.3%及4.5%,相对动弹模量从97.1%不断增加至97.5%、97.9%、98.5%、98.9%及99.1%。这是因为,尾矿砂促进了基体的水化反应,提高了基体的密实程度,减少了基体的孔隙率,促使基体更加密实,从而增强了抗冻能力。

图7 尾矿砂掺量对再生骨料混凝土抗冻性能的影响Fig.7 Effect of tailing sand admixture on frost resistance of recycled aggregate concrete

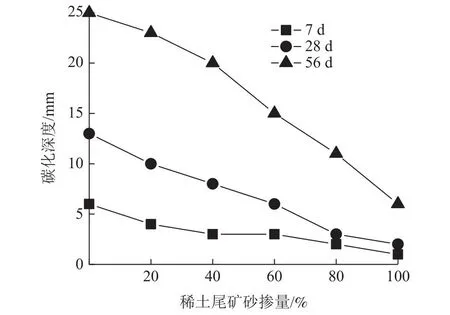

研究表明[12],混凝土的碳化将加速混凝土中钢筋的腐蚀,因此本研究测试了尾矿砂对再生骨料混凝土的抗碳化性能的影响。测试方法为:将100 mm×100 mm×100 mm试块标养28 d,于CO2为浓度为(20±3)%,湿度为(70±5)% RH,温度为(20±2)℃的环境中进行碳化养护,测试了混凝土碳化7、28、56 d的碳化深度。尾矿砂对再生骨料混凝土碳化性能的影响见图8,其碳化深度随着尾矿砂掺量由0%增加到20%、40%、60%、80%及100%而不断降低,这是因为尾矿砂提高了基体的密实程度,减少了基体的孔隙率,促使基体更加密实,从而增强了抗碳化力,表明尾矿砂的掺入有助于提高混凝土的抗碳化能力。

图8 尾矿砂掺量对再生骨料混凝土碳化性能的影响Fig.8 Effect of tailing sand admixture on carbonation properties of recycled aggregate concrete

3.5 尾矿砂的掺量对混凝土微观性能的影响

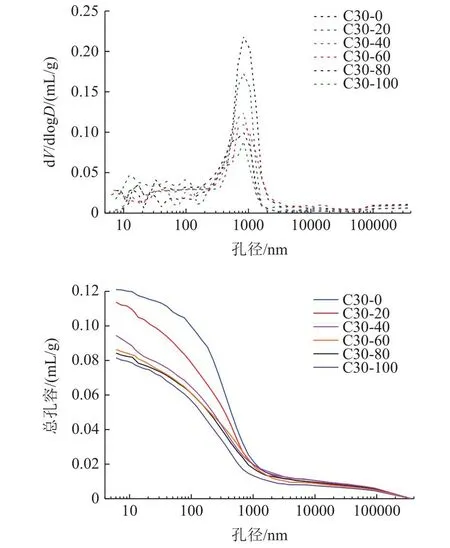

尾矿砂对再生骨料混凝土微观孔隙的影响见图9。如MIP测试结果,尾矿砂的掺入降低了混凝土100~1000 nm处的孔隙数量,降低了混凝土的总孔容,从而增强混凝土的密度,进一步表明尾矿砂的掺入填充了混凝土的孔隙,降低了混凝土的孔隙率,增强了混凝土的密实程度,从而增强了再生骨料混凝土的抗压强度。

图9 尾矿砂掺量对再生骨料混凝土微观孔隙的影响Fig.9 Effect of tailing sand admixture on microscopic pores of recycled aggregate concrete

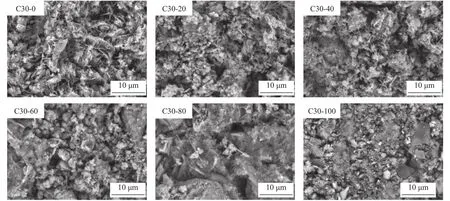

尾矿砂再生骨料混凝土养护28 d后SEM见图10。由图10可知随着尾矿砂掺量的增加混凝土表面孔洞数量变少,孔径变小,基体逐渐致密。与基准组C30-0对比,随着尾矿砂掺量由20%不断增加到40%、60%、80%、100%,混凝土表面密实度不断变化,其中C30-0表面孔隙较大,C30-100较密实,这与MIP测试结果一致。

图10 C30混凝土养护28 d后SEMFig.10 SEM of C30 concrete after 28 d of curing

4 结 论

(1)稀土尾矿砂可被用于C30混凝土的制备,当尾矿砂完全取代细骨料时,每生产一立方米的混凝土将消耗850 kg的稀土尾矿。

(2)稀土尾矿砂的掺入降低了混凝土的坍落度及流动度,但其sl/sf比值始终高于0.35。尾矿砂的掺入提升了再生骨料混凝土的抗压强度,掺量高于40%的条件下再生骨料混凝土的抗压强度能达到C40等级,当尾矿砂的掺量为20%的条件下再生骨料混凝土的抗压强度能达到C30等级。

(3)尾矿砂的掺入改善了混凝土的微观孔隙结构,尾矿砂掺量越高混凝土孔隙率越低,基体越密实,抗冻性能及抗碳化性能越好。冻融循环100次后,随着尾矿砂从0%增加到20%、40%、60%、80%及100%,质量损失率从7.6%不断减小至7.3%、7.0%、6.5%、5.3%及4.5%,相对动弹模量从97.1%不断增加至97.5%、97.9%、98.5%、98.9%及99.1%。其7 、28及5 d碳化深度也随着尾矿砂掺量的增加而不断降低,