攀西铁质红泥制备莫来石质微晶陶瓷及性能表征

2023-10-31陈冬丽罗琴

陈冬丽 ,罗琴

(1.攀枝花学院,四川 攀枝花 617000;2.钒钛资源综合利用四川省重点实验室,四川 攀枝花 617000)

微晶陶瓷是一种含有大量微晶相和少量玻璃相的复合固体材料[1]。该材料具有外观平滑光亮、膨胀系数可调、热稳定性好、不吸水、绝缘性能好、产品结构致密均匀、抗冲击、有较高的远红外发射率等多种优良性能,已经在建筑、生物医学、电子微电子、机械工程等领域获得了应用[2-5]。目前微晶陶瓷的制造工艺有两种,一种是采用熔块为原料的烧结法;另一种是采用玻璃制备工艺的熔融法[6]。前者原料成本高且难以制作形状复杂的产品;后者对设备要求苛刻难以在现有的陶瓷生产线上实施。

文章利用攀枝花本地的天然矿物原料高岭土和含铁质的红泥,添加钾长石为助熔剂,采用一步烧结法制备微晶陶瓷。本实验制备的微晶陶瓷呈暗红色,外观平滑光亮,具有温润的玉质感,原料价格低廉,取材方便,制造成本低,工艺简单,性能优异,能适用于现有日用陶瓷生产线规模化生产等优势,是一种性价比高、应用广阔的新型陶瓷材料。

1 实 验

1.1 实验原料

本实验制备的微晶红瓷所用原料均为天然矿物原料,其化学成分见表1。

表1 原料的化学成分/%Table 1 Chemical composition of raw materials

1.2 制备工艺参数及流程

首先,分别将天然矿物原料进行人工破碎,置于卧式球磨机湿磨24 h,过0.18 mm标准网筛,所得浆料自然风干,将风干后的原料再用YJKS型快速球磨机磨细,过0.15 mm网筛备用;其次,根据配方将各种原料称量后置于快速球磨机中进行混料,控制料∶球=1∶1,快速混料3 min后取出得到粉料,过0.074 mm网筛;然后,在粉料中加10%水作为粘结剂,在SB-30手版式液压制样机上压制得到泥坯,压力20 MPa,保压1 min,制得泥坯尺寸55 mm×20 mm;随后将泥坯放入电子鼓风干燥箱干燥,100 ℃,保温1 h,再将干燥后的泥坯放入电炉中烧结,得到微晶陶瓷。

1.3 实验内容

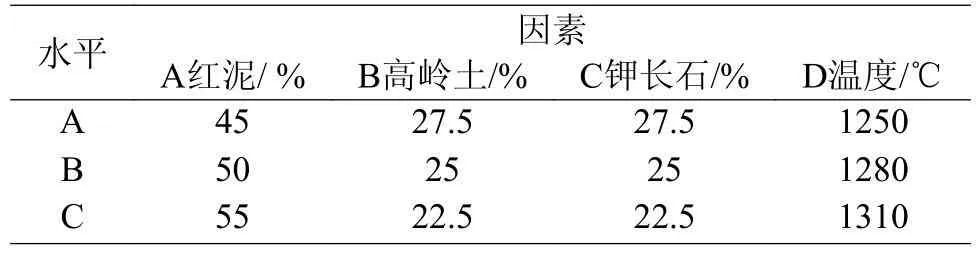

在前期探索实验的基础上采用L9(43)正交实验优化实验数据,具体方案见表2。

表2 正交实验方案Table 2 Orthogonal test scheme

实验还研究了微晶陶瓷的烧成工艺和烧结温度及保温时间对微晶陶瓷物理性能的影响,并通过XRD和金相显微镜测试了微晶陶瓷的物相组成和晶粒尺寸等数据,为微晶陶瓷制备技术的改进和优化提供参考。

1.4 性能表征及测试

采用D8-Advanle热差分析仪,升温速率为5 ℃/min,研究陶瓷的烧成工艺;采用三点弯曲法(GB/T 4741-1999),用WDW-10E型万能试验机测抗弯强度;用HR-150A洛氏硬度计测试材料的硬度;采用抽真空法(GB/T 1966-1996)在DRX型显气孔率测试仪上测陶瓷的显气孔率和吸水率;用DM4000M型金相数字显微镜进行陶瓷金相分析;用DX-200 型X射线衍射仪测定陶瓷物相组成 (扫描范围10~80°,扫描速率为50°/min)。

2 实验结果及分析

2.1 TG-DSC热差分析

采用D8-Advanle热差分析仪,研究微晶陶瓷的烧成工艺,其结果见图1。

图1 微晶陶瓷TG-DSC曲线Fig.1 TG-DSC curve of microcrystalline ceramics

由图1可知,TG曲线随着温度的升高主要在两个阶段迅速失重;第一阶段是在100 ℃左右,此时重量减少了约2.3%,主要是原料中吸附水和游离水蒸发;第二阶段出现在400~600 ℃,此时重量减少了约5.05%,主要是矿物结构水分解挥发和黏土类矿物中少量碳素、有机物的氧化分解失重。因此在制定烧结温度时,需降低升温速度,以便水分充分挥发和有机物充分分解,防止杂质残留和气体挥发不均匀使坯体产生裂纹。 DSC曲线的变化与TG曲线完全对应,在100、500、850和1250 ℃附近有较明显的吸热峰:100 ℃时原料的游离水和吸附水挥发需要吸收大量的热量;500 ℃附近,原料中高岭石类矿物结晶水分解和碳素、有机物氧化分解都需要吸热,此时也伴随着原料质量的迅速减少;在650~950 ℃之间,存在石英、鳞石英、方石英之间的重建型转变,转变温度高而缓慢,伴随着较大的体积效应,需要较多的能量,同时矿物原料中的碳酸盐类物质发生分解而吸热,对应DSC曲线上850 ℃附近的吸热峰,此温度段TG曲线也有轻微的失重;另外,在1250 ℃附近的吸热峰可能是SiO2和Al2O3在高温下熔融形成莫来石而吸热。

在超过1280 ℃的高温下,试样发生融毁后并产生严重的吸热。由热重-热差曲线测得的晶化温度比吕思雨[7]等的莫来石晶化温度低约350 ℃。这可能是由于两个原因:一是因为在试样中加入钾长石有助于烧结过程,降低了液相软化温度;二是因为在原料中含有多种物质可以形成莫来石,使莫来石的形成途径多样化。

综上得出微晶陶瓷的烧结工艺:从室温到650 ℃以2 ℃/min速率升温,在650 ℃保温30 min;再从600~950 ℃以3 ℃/min速率升温,再950 ℃保温30 min;随后950~1250 ℃以3 ℃/min速率升温,在1250 ℃保温90 min,最终随炉冷却至室温。

2.2 正交实验结果及分析

微晶红瓷烧结后力学性能测试结果及分析见表3、4。

表3 正交实验结果Table 3 Orthogonal test results

表4 正交实验极差分析Table 4 Range analysis of orthogonal test

从分析结果看,各因素对烧结性能影响的主次顺序为:烧结温度>高岭土含量>钾长石含量>红泥含量。当高岭土含量为27%,钾长石的含量为25%,红泥含量为55%,1250 ℃保温90 min,此时的微晶红瓷吸水率为0.08%、显气孔率为0.15%、洛氏硬度78.48 HRA、抗弯强度51 MPa。

2.3 不同烧结温度对微晶陶瓷物理性能的影响

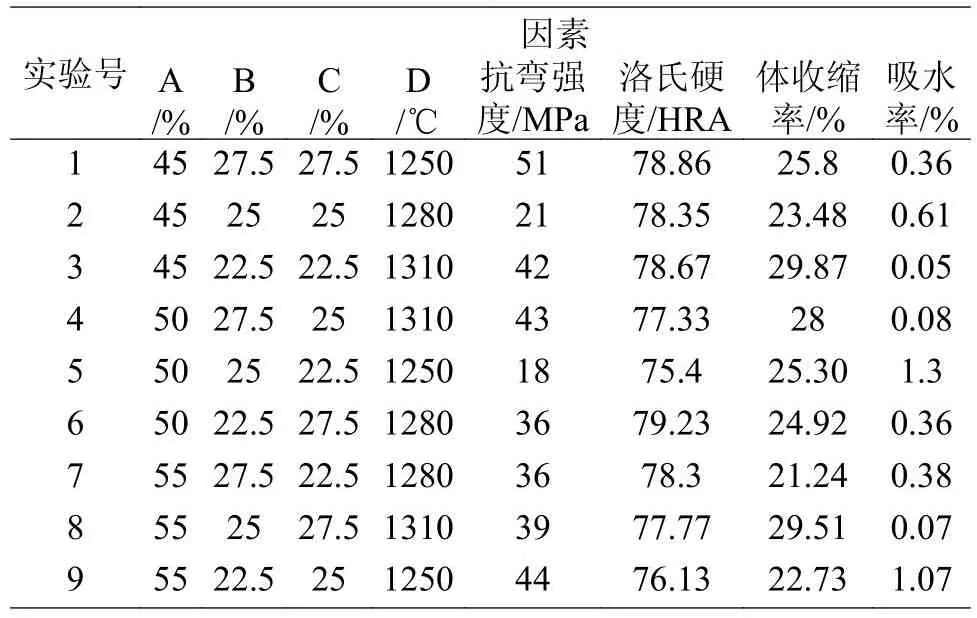

由于不同烧结温度与保温时间对微晶陶瓷的性能影响较大,考查了不同温度对微晶陶瓷力学、物理性能影响规律,结果见图2和图3。

图2 不同烧结温度对力学性能的影响Fig.2 Effect of different sintering temperatures on water absorption and apparent porosity

图3 不同烧结温度对吸水率、显气孔率的影响Fig.3 Effect of different sintering temperatures on mechanical properties

从中可以看出温度对微晶陶瓷的物理性能影响较大。随着温度的增加,陶瓷的抗弯强度、洛氏硬度等均明显增大,在1250 ℃左右达到极大随后逐渐降低;吸水率和显气孔率则随着温度的增加先降低再略微增大,当温度为1250 ℃时较低,可知微晶陶瓷的性能随着烧结温度的提高为发生变化。在较低温度烧结时,莫来石形成数量少,各项性能都较差,随着温度升高,生成的莫来石晶体增多,形成相互交织的网状结构,陶瓷的性能提高。但烧结温度过高,又会使高温熔融态增多导致析出的莫来石晶粒长得粗大而降低性能,而且高温下样品还容易变形和形成大气泡,导致性能恶化。所以烧结温度1250 ℃为宜,此时体积密度可达2.53 g/cm3。

2.4 不同保温时间对微晶陶瓷物理性能的影响

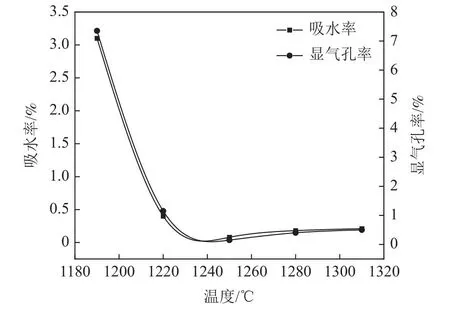

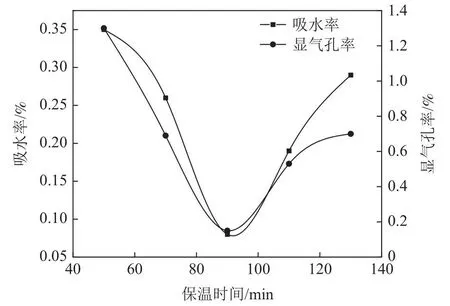

由于粉末状红泥、高岭土、钾长石所组成的坯体是不均匀多相系统,由许多不同类型的晶相和玻璃相构成,因此烧成过程中不同区域内的反应类型和速率都不同,因而必须在烧成的最高温度保持一定的时间,一方面使物理化学变化更趋完全,使坯体具有足够液相量和适量的晶粒尺寸;一方面组织结构亦趋均一。当烧结温度为1250 ℃时,不同保温时间对微晶陶瓷物理性能的影响结果见图4、5。

图4 不同保温时间对力学性能的影响Fig.4 Effect of different holding time on mechanical properties

图5 不同保温时间对吸水率、显气孔率的影响Fig.5 Effect of different holding time on water absorption and apparent porosity

从图4、5可以得出所测力学性能先升高后降低,其吸水率、显气孔率先降低后升高,在保温时间为90 min时性能达到较佳。后面性能变差的原因可能是保温时间过长,晶粒溶解,不利于晶体在坯体中形成坚强骨架,使性能降低;也可能是过长的保温时间使晶粒过分长大或发生二次重结晶,使性能降低。因此微晶陶瓷的较佳保温时间以90 min为宜。

2.5 微晶陶瓷金相显微结构

一次莫来石为鳞片状,经高温熔融到低共熔体中,在冷却时更新析出二次莫来石,二次莫来石通常为细长的针状且呈放射簇状,苗立峰[8]有详细报道。二次莫来石开始析晶之前,母相为非晶态固体,莫来石晶核的形核依附于非晶态固体的表面,其莫来石析出过程称为非晶态物质晶化过程,形成的莫来石晶相依附于非晶态物质表面,在保温过程中逐步晶化形成。在图6中可以观察到不同烧结温度下的微晶陶瓷中都存在大量的针状及柱状莫来石晶体,随着烧结温度升高,莫来石晶粒分布更加广泛,同时还有少量粒状白色晶粒夹杂,这个白色晶粒可能是形成的刚玉相和石英相。

图6 不同烧结温度下微晶陶瓷金相显微镜X1000Fig.6 X1000 metallographic of microcrystalline ceramics at different sintering temperatures

2.6 微晶陶瓷的物相组成

图7为微晶陶瓷1250 ℃,保温90 min烧结产物XRD衍射图谱。由图可知,陶瓷中存在的晶相主要为莫来石晶体,以及少量的氧化铁、石英及刚玉晶体,烧结后的试样具有尖锐的衍射峰,说明莫来石晶体的结晶程度较高。莫来石形成的反应式为:

图7 微晶陶瓷XRDFig.7 XRD patterns of microcrystalline ceramics

样品所用主要原料为含铁质的红泥,所以晶体中有少量铁尖晶石晶体生成,这也是微晶陶瓷成暗红色的原因。XRD的分析结果与图6金相显微镜观察到的结果一致。

2.7 微晶陶瓷晶粒尺寸

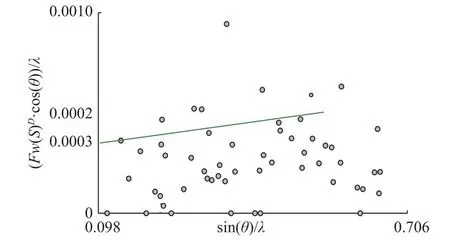

为了确定陶瓷中析出晶粒的尺寸,我们采用Hall法[9]通过Jade软件进行计算,方法如下:测量两个以上的衍射峰的半高宽FW(S),由于晶块尺寸与晶面指数有关,所以要选择同一方向的衍射面,通过Jade按FW(S)D=FWHMD-FW(I)D公式进行计算,得到试样因为晶粒细化引起的加宽FW(S)D。以sin(θ)/λ为横坐标, 作(Fw(S)D·cos(θ))/λ-sin(θ)/λ图,用最小乘二法作直线拟合,直线的斜率为微观应变的两倍,直线在纵坐标上的截距即为晶块尺寸的倒数。见图8,计算得出晶粒平均尺寸直径小于6 μm。

图8 微晶陶瓷晶粒尺寸Fig.8 Grain size of microcrystalline ceramics

2.8 不同烧结温度和保温时间下微晶陶瓷金相分析

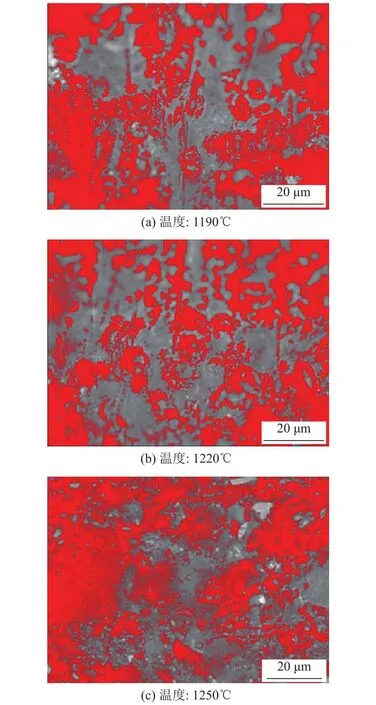

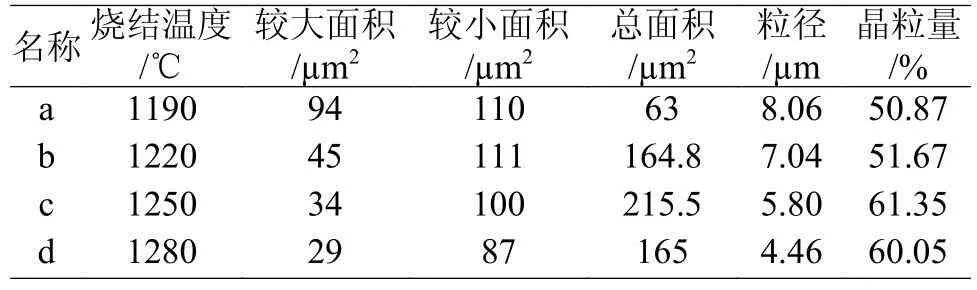

为了确定微晶陶瓷在不同温度和不同保温时间下析出的晶粒数量,用ImageJ软件对不同温度和不同保温时间下微晶陶瓷金相显微图片进行了详细分析,见图9和表5。

图9 不同烧结温度下微晶陶瓷1000X金相Fig.9 1000X metallographic of microcrystalline ceramics at different sintering temperatures

表5 不同烧结温度下析出莫来石晶相分析结果Table 5 Analysis results of mullite crystal phase precipitated at different sintering temperatures

通过图9晶相图可知样品中主要含有两种相,红色区域为析出的莫来石相,则黑色区域为硅酸盐玻璃相,其中白色反光区域可能为刚玉相。随着烧结温度的增加红色趋于逐渐增大,黑色区域逐渐减少,超过1250 ℃后,黑色区域有所增加,原因可能是因为过高的烧结温度造成莫来石转化为其他相。从表5中也可以看出,随着温度的升高莫来石相的晶粒粒径逐渐减小,但是莫来石晶粒数量在增加,当温度为1250 ℃时莫来石晶粒平均粒径为5.8 μm,晶粒数量最高达到61.35%。

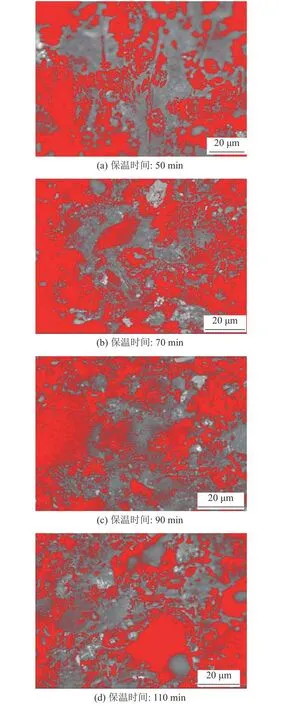

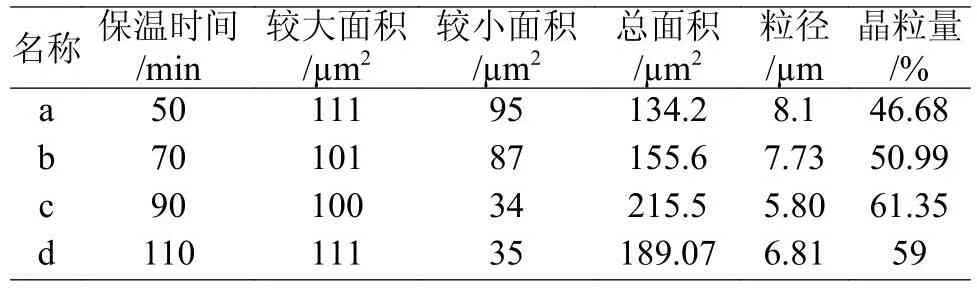

图10和表6为不同保温时间下微晶陶瓷金相显微图及结果。

图10 不同保温时间下微晶陶瓷1000X金相Fig.10 1000X metallographic of microcrystalline ceramics at different holding times

表6 不同保温时间下析出莫来石晶相分析结果Table 6 Analysis results of mullite crystal phase precipitated at different holding time

由图10可知,随着保温时间的增加莫来石相从不均匀分布逐渐趋向均匀细化,由此可知保温时间的延长可以使晶粒均匀细化。从表6中也明显看出,当保温时间为90 min时,莫来石粒径较小5.8 μm,晶粒数量最高达61.35%,此时的红色区域分布较为均匀。继续延长保温时间红色区域又变得不均匀,同时粒径增大,晶粒含量降低。原因可能是因为过长的保温时间,使一些细小晶粒重新熔融消失,一些已经长大的晶粒生长更加粗大。

3 结 论

(1)利用攀枝花本地矿物原料制备莫来石质微晶陶瓷工艺是可行的。当高岭土含量为27%,钾长石的含量为25%,红泥含量为55%,1250 ℃保温90 min,此时的微晶陶瓷吸水率为0.08%、显气孔率为0.15%、洛氏硬度78.48 HRA、抗弯强度51 MPa。

(2)较佳的烧结工艺为:从室温到650 ℃以2 ℃/min速率升温,在650 ℃保温30 min;再从600~950 ℃以3 ℃/min速率升温,在950 ℃保温30 min;随后950~1250 ℃以3 ℃/min速率升温,在1250 ℃保温90 min,最后随炉冷却至室温。

(3)烧结温度和保温时间对所制微晶陶瓷物理性能影响较大。随着烧结温度和保温时间的增加,微晶陶瓷的抗弯强度和洛氏硬度先增加再减小,吸水率和显气孔率先减小后增大,当烧结温度为1250 ℃、保温时间为90 min时微晶陶瓷的物理性能较佳。

(4)通过XRD和金相显微结构分析得出,制备的微晶陶瓷主要物相为莫来石相,晶粒平均尺寸小于6 μm,晶粒含量可达61.35%。