磺酸型中空多孔碳微球基固体酸催化煎炸废油的酯交换反应

2023-10-31王金侠杨翔袁红

王金侠,杨翔,袁红,b,c

(北方民族大学 a.化学与化学工程学院;b.国家民委化工技术重点实验室;c.宁夏太阳能化学转化技术重点实验室,银川 750021)

近年来,随着传统化石能源储量的逐渐减少,能源危机日益加剧.因此,寻找低成本、可再生的绿色可替代燃料迫在眉睫[1].脂肪酸甲酯(FAMEs,Fatty Acid Methyl Esters)具有可生物降解性、无毒无害和较高的十六烷值等优点[2],同时,其黏度和理化性质与化石燃料相近,因而成为一种石油燃料的优质替代品而备受关注.脂肪酸甲酯通常情况下是以植物油和动物脂肪为原料,通过游离脂肪酸的酯化和甘油三酯与短链醇的酯交换技术生产.尽管脂肪酸甲酯存在诸多优势,但其生产成本高,生产原料成本占总成本的60%以上.据PUKALE等人[3]的数据,全球煎炸废油的年产量为2 900万t,煎炸废油主要由甘油三酯和脂肪酸的混合物组成,使用不可食用的煎炸废油为生产原料生产脂肪酸甲酯,在降低生产成本的同时,还可以实现生物质资源的合理利用以及减少环境污染.因而本研究中采用低成本和高可用性的煎炸废油作为原料制备脂肪酸甲酯.

催化剂在催化合成脂肪酸甲酯的反应中起着关键作用,酸碱酶催化法最常用于脂肪酸甲脂的商业生产,但是碱催化剂通常对原油纯度要求较高,游离脂肪酸含量≤0.5%且处于无水环境[4-5].而酶催化剂制备脂肪酸甲脂过程虽然简单,但催化剂制备成本极高,生产效率不明显[6].因此,针对以游离脂肪酸含量丰富的煎炸废油为原料制备脂肪酸甲脂的酯交换反应中,酸催化剂占据明显条件优势.

最近,国内外研究者相继报道了一种利用可再生资源如玉米秸秆、椰子壳、葡萄糖和淀粉等为原料制备的新型磺化碳基固体酸催化剂[7-8],因其具有原料来源广泛、催化活性高、热稳定性好、酸密度大以及制备方法简单等优点而被视作一种在催化制备脂肪酸甲酯过程中具有良好应用前景的绿色催化剂.如THUSHARI等[7]以椰子壳为原料,采用简单且经济的浓硫酸原位浸渍法制备得到总酸密度为2.5 mmol/g、比表面积为1.37 m2/g的磺化碳基固体酸催化剂,用于催化废棕榈油生产脂肪酸甲酯.加入质量分数为10%的催化剂,在醇油物质的量之比为12∶1,反应温度为130 ℃条件下持续3 h,脂肪酸甲酯的产率可达89.8%.可以看出,磺化碳基固体酸的合成主要通过碳前驱体的热解碳化和磺化处理两步完成,而这种方法会使其表面的含氧官能团在高温碳化阶段遭到破坏,不利于表面的化学修饰.TRAN等[8]以木糖为原料,首先在190 ℃水热处理24 h制备水热碳微球(CM),再经98%的浓硫酸在150 ℃磺化处理15 h制得酸度为1.38 mmol/g的磺化碳微球(CM-SO3H)催化剂,用于研究催化煎炸废油生产脂肪酸甲酯的催化活性,结果表明加入质量分数为10%的催化剂,在110 ℃下持续4 h,脂肪酸甲酯的产率为89.6%.水热碳具有反应条件温和、制备过程简单等诸多优点,同时水热过程使其表面富集有大量的-COOH基团可作为化学改性制备磺化碳基固体酸催化剂主要的结合位点,能够有效克服热解步骤的缺点[9].由此可见,通过水热法合成碳微球,再经化学改性制得的磺酸型碳微球基固体酸催化剂具有较高的催化活性和稳定性.传统的水热碳往往比表面积较低,基本属于无孔结构,这在一定程度上限制了其后期的化学修饰.LI等[4]以废油茶壳为原料,首先在水热条件下制得比表面积为60 m2/g的具有完美球型结构的碳微球,再经过KOH化学活化后,得到具有高比表面积(1 683 m2/g)和多孔结构的碳微球.与实心碳微球相比,具有中空/双层中空多孔结构的碳微球拥有更高的比表面积,同时,其含有更多数量的极性含氧基团,这能够为后期碳微球的化学修饰制备磺酸型碳微球基固体酸催化剂提供更多的改性位点,从而进一步提高磺酸型碳微球基固体酸催化剂的活性基团数量和表面酸量,使其在催化反应中表现出更好的催化性能.

本研究中以最佳水热条件下制备的HPCMs为载体,经过与2-氨基苯硫酚的酰胺化反应制得酰基化中空多孔碳微球AHPCMs,然后用H2O2氧化AHPCMs得到氧化中空多孔碳微球OHPCMs,最后,OHPCMs经氯磺酸磺化后制得磺酸型中空多孔碳微球基固体酸催化剂SHPCMs,并采用SEM、TEM、XPS和boehm滴定法等表征手段对制备的磺酸型中空多孔碳微球基固体酸的物化性质和酸强度进行表征.将该催化剂用于催化煎炸废油与甲醇酯交换制备脂肪酸甲酯的反应中,探究了反应温度、反应时间、催化剂用量和醇油物质的量之比等因素对脂肪酸甲酯产率的影响,最后考察了催化剂的循环稳定性.

1 实验部分

1.1 原料

主要化学试剂为结晶四氯化锡(99%,AR), 2-氨基苯硫酚(96%,AR),N,N-二甲基甲酰胺(99.5%,AR),乙醇(95%,AR),氯磺酸(99%,AR),大豆油(99%,AR),蔗糖(99%,AR),十二烷基硫酸钠(99%,AR),氢氧化钠分析滴定液(0.100 0 mol/L),亚油酸甲酯(≥99%,GC),油酸甲酯(≥99%,GC),棕榈酸甲酯(≥99%,GC),硬脂酸甲酯(≥99%,GC),亚麻酸甲酯(≥99%,GC),十七酸甲酯(≥99%,GC),均购于阿拉丁(上海)有限公司.过氧化氢(30%,AR),二氯甲烷(99.5%,AR),盐酸 (36%,AR),甲醇(95%,AR),均购于国药化学试剂有限公司.煎炸废油为大豆油于200 ℃煎炸12 h制得.

1.2 催化剂的制备

HPCMs的制备:将8.56 g蔗糖加入50 mL去离子水中,搅拌至均匀后,再向其中分别加入8.76 g 结晶四氯化锡(SnCl4·5H2O)和0.48 g十二烷基硫酸钠(SDS)并充分搅拌,然后将溶液转移至100 mL聚四氟乙烯内衬高压水热反应釜中,于190 ℃下反应24 h.等反应结束后,用去离子水和95%乙醇交替洗涤数次,最后,将固体在80 ℃下干燥6 h,得到HCMs-SnO2复合微球.取2 g的HCMs-SnO2与60 mL盐酸溶液(浓盐酸与去离子水的体积比为1∶5)混合,搅拌均匀后将混合物移至聚四氟乙烯内衬高压水热反应釜中,于190 ℃下反应24 h,反应结束,待其冷却至室温用去离子水洗涤至滤液呈中性,收集滤饼并在80 ℃下干燥6 h,得到的黑色产物即为中空多孔碳微球,命名为HPCMs.

AHPCMs的制备:取2.0 g HPCMs和4.0 mL 2-氨基苯硫酚加入500 mL三口烧瓶中,并在其中加入275 mL的N,N-二甲基甲酰胺形成悬浮液,将三口烧瓶于90 ℃的油浴锅中搅拌回流12 h,反应结束抽滤并用去离子水和95%乙醇洗涤产物数次,最后将所得固体在80 ℃下烘干6 h得到酰基化中空多孔碳微球,命名为AHPCMs.

OHPCMs的制备:取1.5 g的AHPCMs加至60 mL 30%的过氧化氢中,在25 ℃下搅拌6 h后抽滤,用去离子水洗涤数次,然后在80 ℃下烘干6 h得到氧化中空多孔碳微球,命名为OHPCMs.

SHPCMs的制备:取1.0 g的OHPCMs于0 ℃下分散在100 mL二氯甲烷中形成悬浮液A,取6.1 g氯磺酸在0 ℃下溶于40 mL二氯甲烷中形成溶液B,然后将溶液B缓慢滴加至剧烈搅拌的悬浮液A中形成悬浮液C,滴加完成后,将悬浮液C在0 ℃下持续搅拌12 h.反应结束,用无水二氯甲烷搅拌洗涤数次直至滤液呈中性,最后将过滤得到的黑色固体在80 ℃真空烘箱中干燥6 h,得到磺酸型中空多孔碳微球基固体酸,命名为SHPCMs.

1.3 催化剂的表征

使用德国蔡司公司的EVO18型扫描电镜(SEM)和美国FEI公司的FEI Tecnai G2 F20型透射电镜(TEM)观察样品的微观形貌,SEM测试前对材料通过乙醇分散后做喷金处理,然后在加速电压为15 kV的条件下对样品的形貌进行表征.TEM测试前需将样品分散于无水乙醇中超声处理30 min,然后在80 ℃的温度下干燥6 h,随后在加速电压为200 keV的条件下进行测试.采用美国麦克公司的ASAP 2020 HD88型物理吸附分析仪获得样品的氮气物理吸附比表面积和孔径分布数据,样品测试前,在真空150 ℃的条件下处理6 h或以上,在液氮(77 K)的环境下测试样品的比表面积和孔径分布.样品表面的官能团和化学形态的谱图通过使用Escalab Xi+型的X射线光电子能谱仪分析得到,测试结束后以标准碳(284.8 eV)结合能进行校正.采用德国耐驰公司的STA449 F5型同步热分析仪测定样品的热稳定性,在N2气氛下,升温至800 ℃使用SmartLab(日本Rigaku)进行分析测试.使用Vario EL cube(德国 Elementar)元素分析仪测定样品的元素相对含量,还原柱温度为850 ℃条件下测定样品的元素含量.

样品表面酸量通过酸碱滴定法进行测定.取0.200 0 g样品于三颈烧瓶中,向烧瓶中加入30 mL的NaOH标准溶液(0.100 0 mol/L),在氮气环境下,室温搅拌2 h.待反应结束后进行抽滤,利用酚酞指示剂使滤液进行显色,使用配置浓度为0.100 0 mol/L的HCl溶液滴定,通过计算得到样品表面酸量.

酸量=((VNaOH-V滴定使用的HCl)×0.100 0×1 000)/0.200 0,

式中:酸量表示样品的表面酸量,mmol/g;VNaOH表示NaOH标准溶液的体积,L;V滴定使用的HCl表示HCl溶液的消耗量,L.

1.4 催化反应

酯交换反应是以煎炸废油和甲醇为原料在25 mL带有磁力搅拌的微型密闭高压反应釜中进行的.具体过程如下:取一定量(0.1~1.0 g)的固体酸催化剂加入25 mL石英内衬中,然后加入不同醇油比(物质的量之比分别为8∶1、12∶1、16∶1、20∶1、24∶1、32∶1)的初始原料,于不同温度(80~200 ℃)下反应数小时(1~10 h).反应结束后,收集产物以十七酸甲酯作为内标物测定产物中脂肪酸甲酯的产率.使用毛细管柱为游离脂肪酸相(FFAP,Free Fatty Acid Phase)(30.00 m×0.32 mm×0.33 μm),检测器为火焰离子化检测器(FID,Flame Ionization Detector)的PANNA A91 PLUS气相色谱仪分析产物中各脂肪酸甲脂的组成并计算其产率.色谱采用的气相色谱条件如下:柱箱的起始温度为100 ℃,进样器温度:250 ℃、检测器温度:250 ℃,程序升温为:100 ℃起始,保留3.0 min,然后以10 ℃/min的速率升温,升温至230 ℃,保留时间5.0 min.采用WANG等[5]的方法配置棕榈酸甲酯、硬脂酸甲酯、油酸甲酯、亚油酸甲酯、亚麻酸甲酯的标准溶液,使用气相色谱仪分析得知,产物中棕榈酸甲酯的保留时间在12.5~12.7 min范围内,硬脂酸甲酯的保留时间在14.2~14.5 min范围内,油酸甲酯的保留时间在14.6~14.7 min范围内,亚油酸甲酯的保留时间在15.0~15.2 min范围内,亚麻酸甲酯的保留时间在15.6~16.0 min范围内.产物中未反应的甲醇的保留时间在1.3~1.4 min范围内.

脂肪酸甲酯的产率计算如下:

式中,∑A表示样品中检测到的脂肪酸甲酯的原始色谱峰面积之和;A17表示样品中的十七酸甲酯的原始色谱峰面积;C17表示十七酸甲酯内标溶液的质量浓度,mg/mL;V17表示十七酸甲酯内标溶液的体积,mL;m表示所取样品的质量,mg.

2 结果与讨论

2.1 SEM和TEM分析

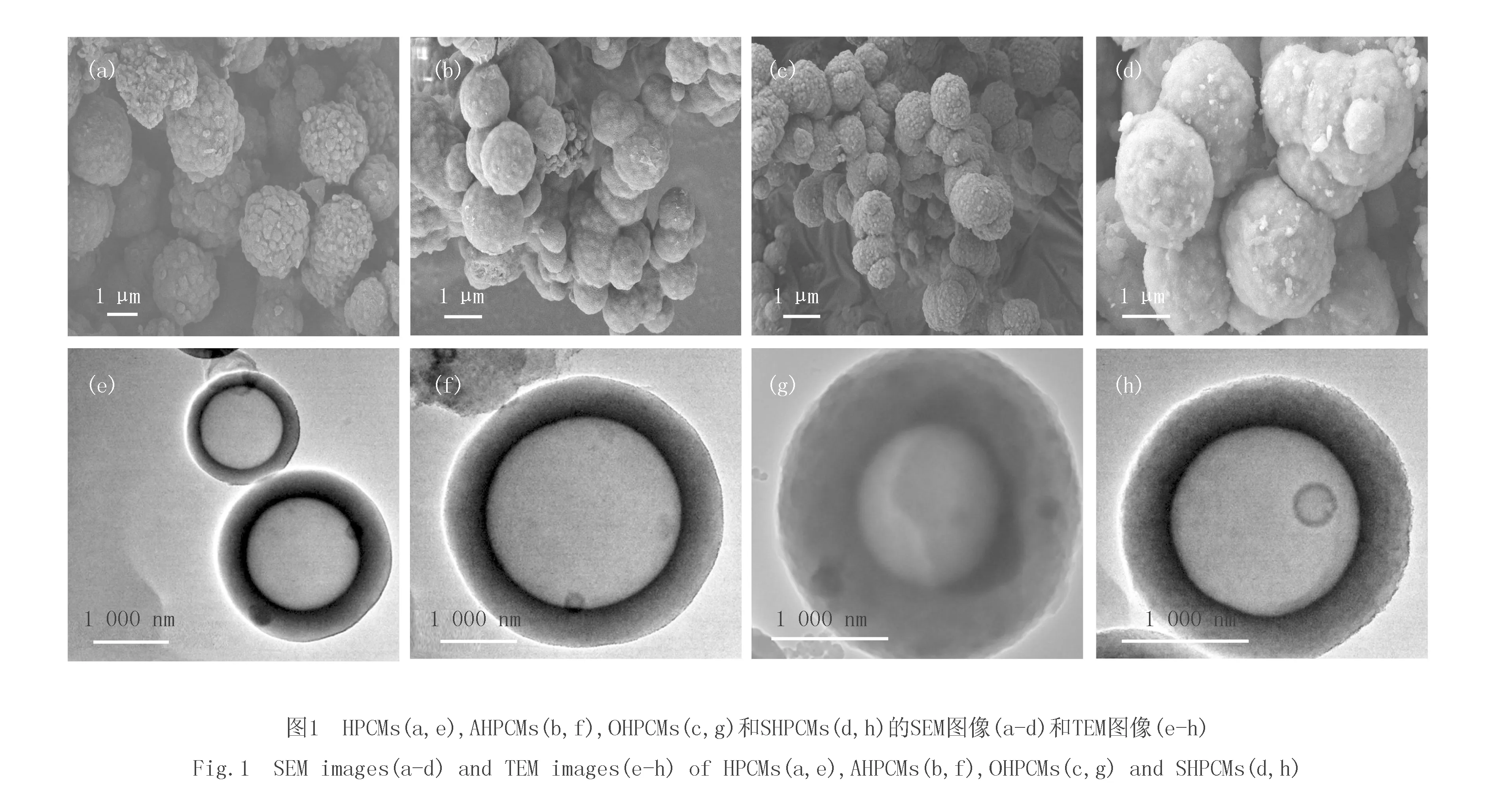

如图1所示,通过SEM和TEM研究了HPCMs、AHPCMs、OHPCMs和SHPCMs的微观形貌和内部结构.图1(a)是HPCMs的SEM图,可以看出,其呈现出直径为2 μm左右的微球,且具有一定的团聚现象,同时,从其TEM图像(图1(e))可以看到碳微球内部具有中空结构,壁厚约为40~50 nm,这种空心碳微球与普通水热碳微球相比具有较高的比表面积,在HCMs-SnO2复合微球的除锡过程中SnO2被酸刻蚀后形成了发达的孔隙,因而导致中空碳微球形成多孔结构.从AHPCMs、OHPCMs和SHPCMs的SEM图像(图1(b-d))和TEM图像(图1(f-h))中观察到改性过程并没有改变碳微球的外部形貌和内部空腔结构,只是其微球粒径比HPCMs稍大,相应地其分散性也相对变差.

2.2 氮气物理吸脱附分析

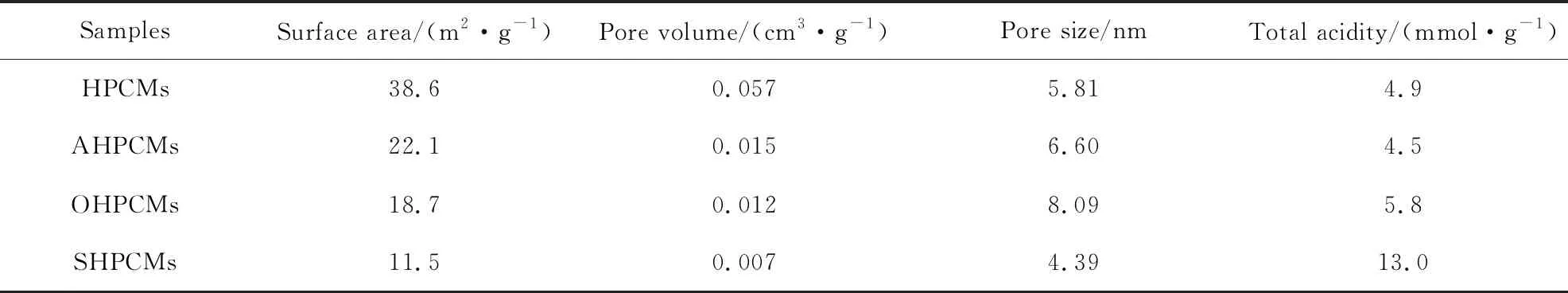

HPCMs、AHPCMs、OHPCMs和SHPCMs的N2吸附解吸等温线和孔径分布如图2所示.可以看出所有材料均表现出典型的Ⅳ型吸附等温线,在较低压力下,N2的吸附量迅速增加,吸附主要发生在微孔范围内[10],且HPCMs在相对压力P/P0为0.4~0.9的范围内出现H2型滞后环,AHPCMs、OHPCMs及SHPCMs在相对压力为0.4~1.0的区间内出现明显的H3型解吸滞后环,这说明所有材料均表现为介孔结构特性,出现毛细管凝缩现象,致使脱附阶段出现明显的等温线迟滞回环现象[11].同时,从孔径分布图中可以看出,HPCMs的孔径分布较单一,平均孔径为5.81 nm左右,这是碳微球表面SnO2除去后所形成的孔径;由于碳微球间发生团聚堆积现象形成空隙,致使其在125~150 nm之间存在少量大孔,经过酰基化、氧化和磺化处理后的碳微球孔径分布较为广泛.此外,表1列出了样品的比表面积与孔容数据,可知HPCMs的比表面积最大,为38.6 m2/g,且具有较高的孔体积,在化学改性制得催化剂后,由于接枝的官能团在孔中填充堵塞孔道的影响,使得比表面积逐渐减小,其孔体积也相应地减小.文献中也报道过相似的实验结果,比如NAKHATE等[12]在温和反应条件下用氯磺酸磺化碳基氧化石墨烯制备的磺化碳基氧化石墨烯固体酸的比表面积和孔体积分别为3.06 m2/g和0.01 cm3/g,而磺化前碳基氧化石墨烯的比表面积为和孔体积为6.08 m2/g和0.02 cm3/g.

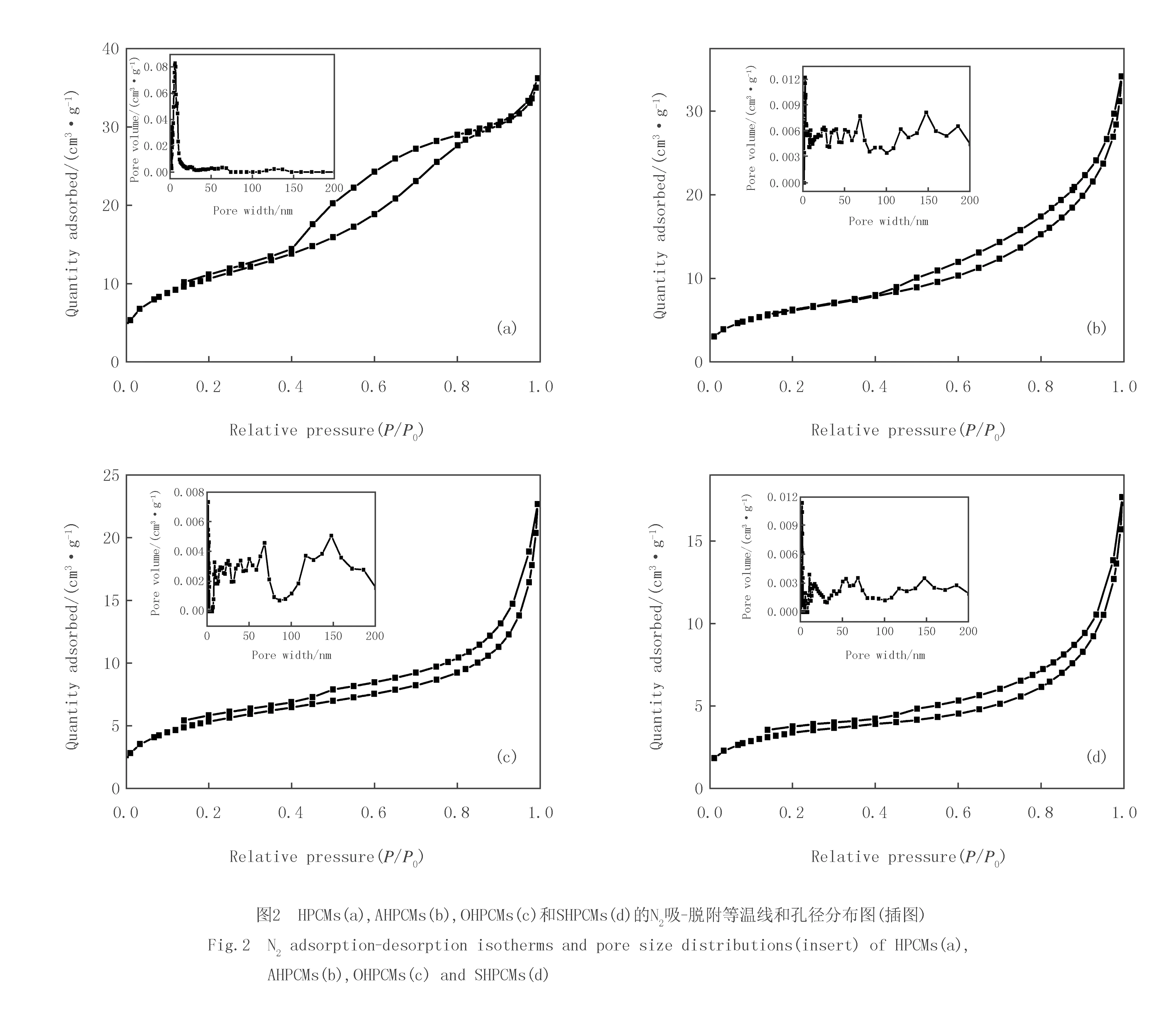

表1 HPCMs,AHPCMs,OHPCMs和SHPCMs的比表面积、孔体积、平均孔径和表面酸量

2.3 XPS分析

HPCMs、AHPCMs、OHPCMs和SHPCMs的XPS图谱如图3所示.C 1s、O 1s是所有材料表面共有的主要成分,除此之外,AHPCMs、OHPCMs和SHPCMs还具有N 1s和S 2p的元素价态.从图3 (a)可以看出,HPCMs的C 1s谱可以分成结合能为284.7、285.5、286.56和288.73 eV处的4个单峰[10],分别对应于C-C/C-H、C-OH、C=O和HO-C=O.HPCMs中含有46.36%的含氧碳,这表明其表面存在大量的含氧官能团.经过酰基化反应,AHPCMs的C 1s谱可分为5个峰,分别为C-C、C-OH/C-N、C=O、-N-C=O和C-S,其对应的结合能分别为284.28、284.93、285.59、286.27和288.34 eV,与HPCMs的C 1s谱相比,AHPCMs的C 1s谱中出现了3个新的特征峰C-N、-N-C=O和C-S[13],且HPCMs 在288.73 eV处的HO-C=O消失了,这主要是由于HPCMs表面的-COOH与2-氨基苯硫酚形成C(O)-N-H,因而出现C-N和-N-C=O的峰,2-氨基苯硫酚中本身含有C-S键.OHPCMs的C 1s谱可以分为5个峰,其结合能分别为284.23、284.94、285.68、286.48和288.26 eV,分别对应C-C、C-OH/C-N、C=O、-N-C=O和C-S,288.26 eV处的C-S键主要由两部分共同组成,一部分是C-SH,另一部分是-SH被氧化为-SO3H后形成的C-SO3H,图3(d)中OHPCMs的S 2p谱可以证明这一点.相应地,SHPCMs的C 1s谱也可以分为284.24、284.96、285.97、286.88和288.55 eV处的5个单峰,分别对应C-C、C-OH/C-N、C=O、-N-C=O和C-S[14],其中,结合能为288.55 eV的峰与C-SO3H中的C-S键相对应[14],从图3 (d) SHPCMs的S 2p谱图中也可以看出没有其他形态的S峰.

对O 1s分峰拟合,从图3 (b)可以看出,HPCMs中532.11、533.22和533.9 eV处的峰分别是C=O、C-OH和HO-C=O中O原子的峰.酰基化反应后,AHPCMs在结合能为531.68和533.05 eV处分别存在C=O和C-OH价态,这与图3 (a)中AHPCMs的C 1s价态分析(285.59 eV处的C=O与284.93 eV处的C-OH)相一致[15],同时,HO-C=O的特征峰消失,因此AHPCMs中C=O和C-OH的总峰面积占比较HPCMs中增大.OHPCMs在530.81、531.56、532.37和533.14 eV处的O 1s峰被认为是C=O、S-OH、C-OH和S=O中O原子的特征峰[16],其中,S-OH和S=O的峰面积占比分别为31.85%和36.65%,这表明了-SO3H官能团的存在;在SHPCMs的O 1s谱中,结合能为531.2、531.9、532.67和533.32 eV处存在4个与OHPCMs中相同的O原子的特征峰,且S-OH与S=O的峰面积占比分别为39.90%和39.06%,与OHPCMs相比有所增加,这是碳微球表面-SO3H成功接枝的结果.

如图3 (c)所示,AHPCMs的N 1s区域主要拟合为399.15 eV处的-N-C=O和399.63 eV处的N-H,这表明了酰基化反应中2-氨基苯硫酚在HPCMs表面的成功接枝.OHPCMs在结合能为399.00和400.16 eV处存在-N-C=O和N-H特征峰, SHPCMs中的N主要是以400.23 eV处的吡啶氮(-N-C=O)和401.21 eV处的N-H形式存在,这说明酰基化形成的C(O)-N-H具有一定的稳定性,在强氧化剂H2O2氧化及ClSO3H的磺化过程中均保持稳定.

从S 2p的扫描区域谱图(图3 (d))可以看出,AHPCMs在163.88 eV处的S 2p衍射峰归属于硫醇基(-SH),而其他位置的峰(167.66、168.45 eV)则被认为是样品中存在的极少量其他形式的S. OHPCMs的S 2p谱图中可见存在3个明显的单峰,分别为164.10 eV处硫醇基的峰,167.51 eV处S 2p3/2的峰和168.72 eV处S 2p1/2的峰,167.51和168.72 eV是-SO3H基团中存在的S元素的峰,且其峰面积占比之和为54.13%,证明了H2O2将AHPCMs中的一部分-SH成功的氧化为-SO3H,同时,表1中列出的AHPCMs的表面酸量为4.5 mmol/g,而OHPCMs的表面酸量增加到5.8 mmol/g,酸量的提高也可以证明OHPCMs中有-SO3H的存在.SHPCMs的S 2p谱中168.62和169.78 eV处中等强度的衍射峰是归属于S 2p3/2和S 2p1/2的峰,两处的特征峰均被认为是S原子在固体酸中以-SO3H形式存在引起的,同时,在较低结合能164 eV附近并没有检测到硫醇基的存在,这进一步说明-SO3H被成功地引入到固体酸中且催化剂表面的S元素主要是以-SO3H形式存在的[17].

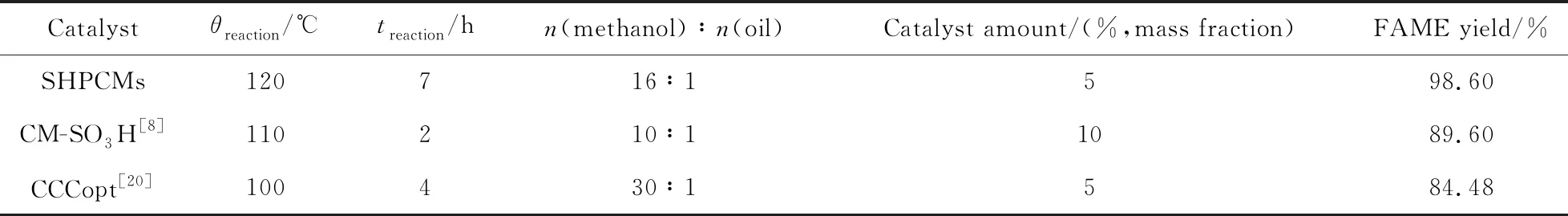

2.4 TG和EA分析

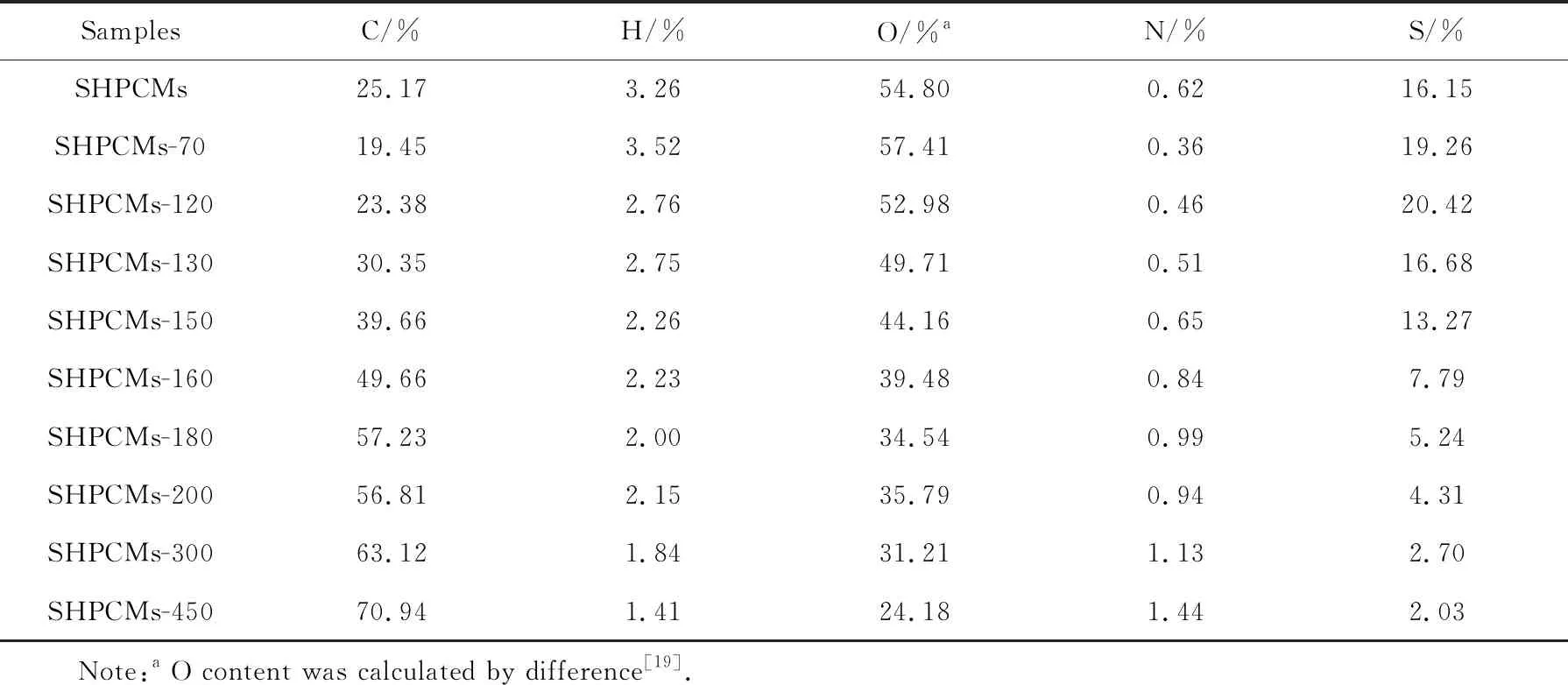

图4为SHPCMs的热重分析图,样品质量损失大概包括B、C、D和E 4个阶段.在升温初期25~60 ℃范围内,热重曲线的上升是由于样品中的孔吸附N2的结果.随后,SHPCMs在第一阶段(60~150 ℃)的质量损失明显,失重率为16.90%.第二阶段(150~180 ℃)失重速率略微增加,质量损失约为16.30%.在180到250 ℃样品经历第三阶段的失重过程,样品失重速率最快且质量损失最大,达到约40.00%.在第四阶段(250~800 ℃)失重过程中样品质量损失为12.90%,失重过程持续时间最长且失重速率相对较低.从元素分析结果(表2)可以看出,在磺化过程完成后,样品中O和S元素的含量增加,相应地C、N元素含量减小.此外,SHPCMs中H元素含量为3.26%,与HPCMs、AHPCMs和OHPCMs相比有较为明显的下降,这可以进一步说明-SO3H的成功接枝,因为H元素的减少被认为是磺化过程中-SO3H基团与碳微球芳环结构中的H发生基团取代所引起的[18].从表2可知,随着失重阶段温度逐渐升高,SHPCMs中C元素含量逐渐增加,H、O元素含量逐渐减小.在低于150 ℃的N2气氛中将SHPCMs在各温度下恒温保持1 h后,发现S元素含量没有降低,结合元素分析结果显示的样品SHPCMs随着温度升高,H、O元素含量减小同时C含量增加的递变规律可知,在第一阶段的失重过程中质量损失可能主要由-OH的减少造成,且成功接枝的-SO3H具有良好的稳定性.样品SHPCMs-150中S元素含量为13.27%,与SHPCMs-130相比减小了约3.41%,当温度继续升高,SHPCMs中S元素含量依次减小,这表明SHPCMs在二、三和四阶段的失重过程中样品的质量损失主要归因于-SO3H的脱落,且随着温度的升高碳微球表面接枝的-SO3H的稳定性逐渐减小.

表2 SHPCMs在不同失重阶段各元素的含量(质量分数)

2.5 表面酸量

HPCMs、AHPCMs、OHPCMs和SHPCMs的总酸密度通过boehm滴定法计算测得,结果如表1所示.HPCMs的表面酸强度为4.9 mmol/g,这一酸值表明其很大一部分酸性与弱酸基团(主要是碳微球表面的含氧官能团-OH和-COOH等)有关,从而赋予了碳微球极性.HPCMs经酰胺化后制备的AHPCMs酸量为4.5 mmol/g,与HPCMs相比有所降低,这是由于HPCMs表面的酸性含氧官能团-COOH与2-氨基苯硫酚中的-NH2反应生成C(O)-N-H,使得碳微球表面-COOH数量减少所致.AHPCMs再经H2O2氧化后,位于苯环侧链上的-SH转化为-SO3H,且在氧化过程中H2O2分解为羟基自由基结合到苯环上氨基的邻、对位,其酸值增至5.8 mmol/g.最后,通过ClSO3H的磺化,SHPCMs的酸量显著增加,可达13.0 mmol/g,这归因于碳微球表面-SO3H的成功接枝,在磺化过程中,一方面氯磺酸直接接枝到碳微球表面,另一方面还与结合到苯环上的羟基自由基反应,进而提高了SHPCMs表面的-SO3H基团数量.催化剂中具有的强酸性高密度-SO3H作为催化中心具有较高活性,在酯交换反应中表现出显著的催化性能.

2.6 催化性能

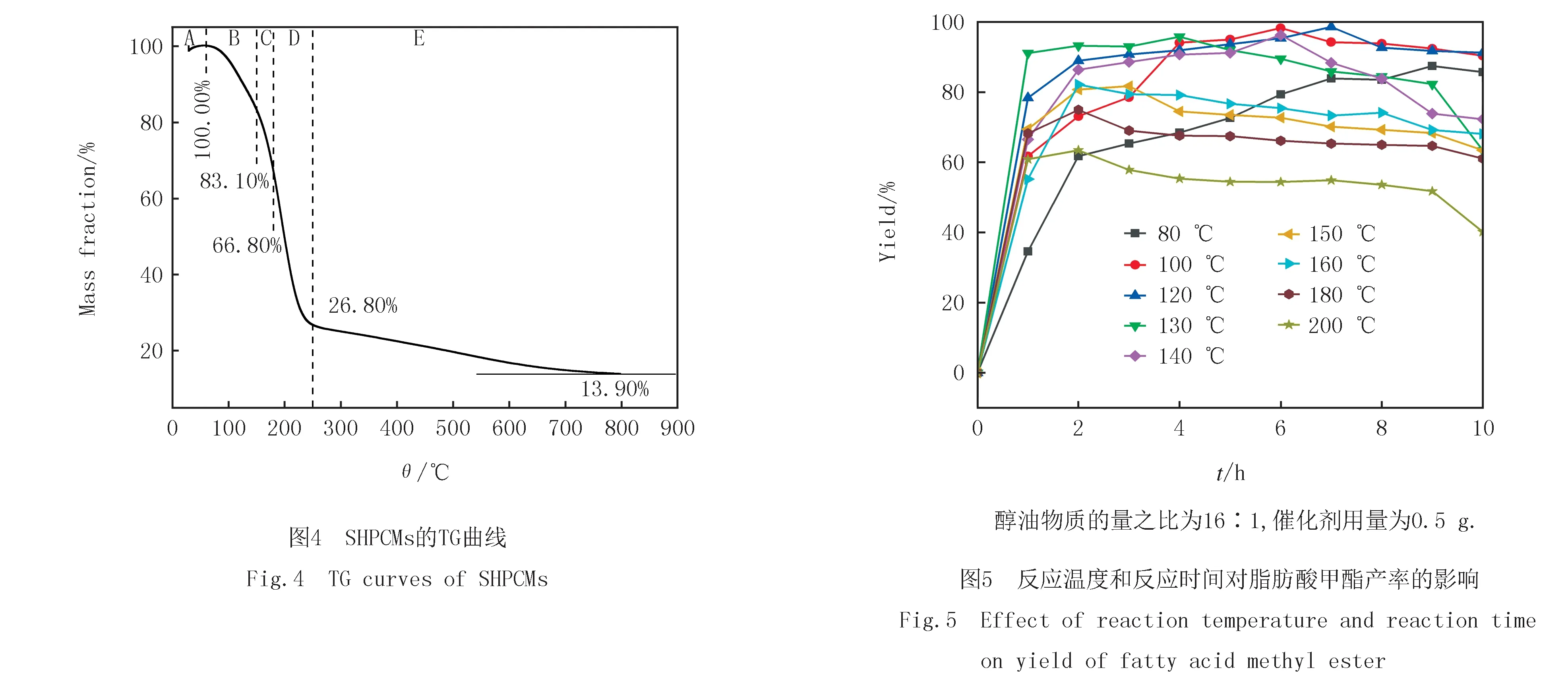

反应温度对煎炸废油与甲醇酯交换反应影响如图5所示,可以看出,不同温度下酯交换反应过程中脂肪酸甲酯的产率均随着反应时间的增加先增大后减小,当反应温度为150~200 ℃时,脂肪酸甲酯的产率低于80%,这是由于当温度高于150 ℃时,根据TG结果显示,催化剂表面的-SO3H逐步脱落,因此,脂肪酸甲酯的产量呈降低趋势,当反应温度为120 ℃时,据元素分析结果显示该温度下的S元素含量最高达20.42%(质量分数),此时催化效果最佳产率达到98.60%.表3对比了本文与文献实验结果.

表3 不同催化剂的催化效果

催化剂用量的影响如图6(a)所示,脂肪酸甲酯的产率随着催化剂用量的增加逐渐增大,当催化剂用量为0.5 g时,产率可达98.60%,这是由于催化剂用量的增加使得反应体系中可利用的酸性位点数量增多,进而酯交换反应速率加快,脂肪酸甲酯的产率提高.当继续增加催化剂投入量时(0.6~1.0 g),脂肪酸甲酯的产率出现下降趋势,这主要是因为当反应体系中催化剂的活性中心达到饱和后,继续增大催化剂用量会使反应体系黏度增加,进而减小各反应物与催化剂之间的接触面积,使得传质效率下降,最终导致脂肪酸甲酯的产率下降[21].根据上述分析,本研究过程中用SHPCMs固体酸催化剂催化煎炸废油与甲醇制备脂肪酸甲酯的最佳催化剂用量为0.5 g.

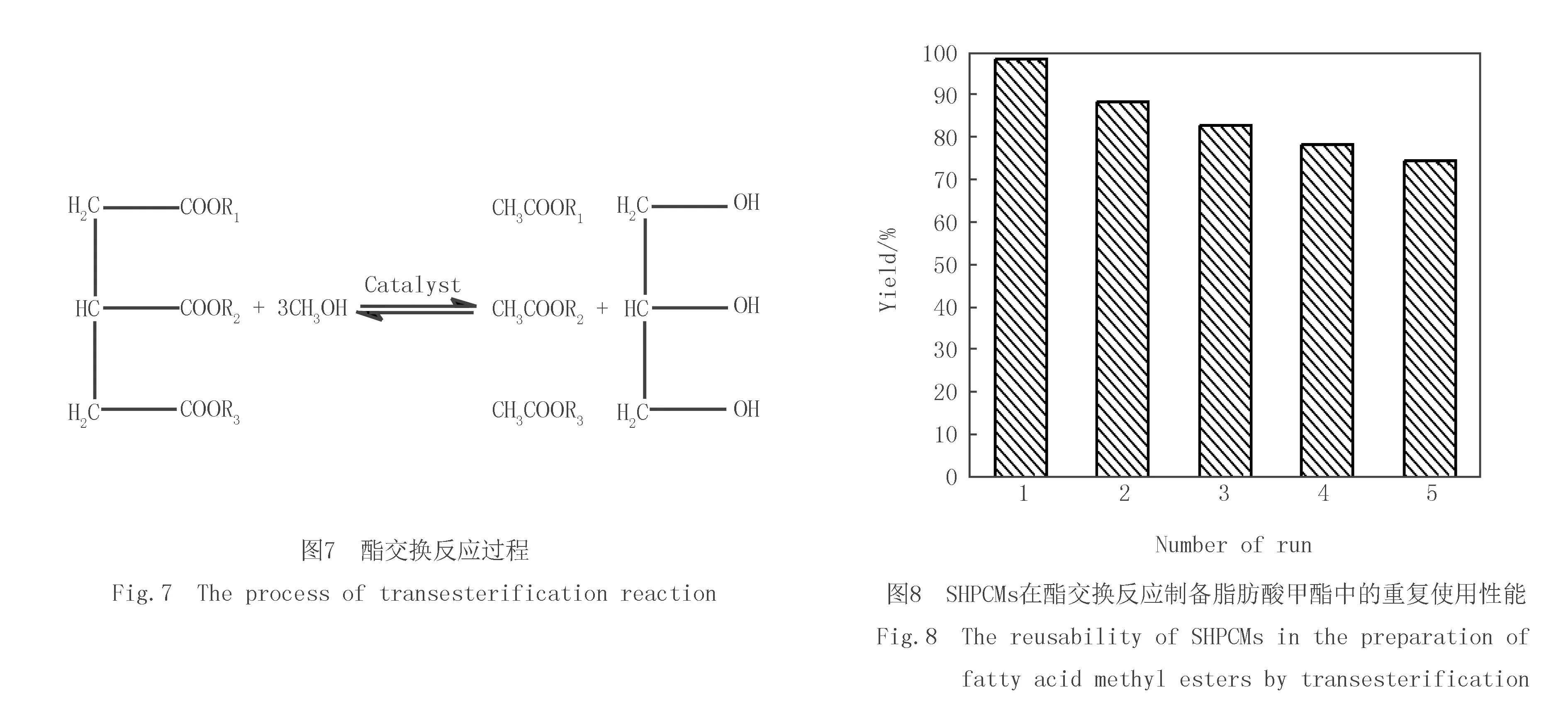

酯交换反应中甲醇与甘油三酯的物质的量之比是影响脂肪酸甲酯产率的因素之一.根据图7可知,1 mol甘油三酯发生酯交换反应需要消耗3 mol甲醇,由于该酯交换反应为可逆反应,从动力学和热力学角度可知,添加过量的甲醇有利于促进酯交换反应正向移动,从而提高脂肪酸甲酯的产率.如图6(b)所示,增加醇油物质的量之比,脂肪酸甲酯的产率先增大后逐渐减小.当醇油物质的量之比为8∶1时,脂肪酸甲酯的产率为88.89%,当醇油物质的量之比增加到16∶1时,脂肪酸甲酯的产率高达98.60%,这表明增大醇油物质的量之比有利于反应正向进行,增加脂肪酸甲酯产率.但当醇油物质的量之比超过16∶1时,脂肪酸甲酯的产率开始下降,由于甲醇中的极性分子会破坏催化剂表面的酸性位点,进而导致反应产率降低.综上,确定最优的甲醇与煎炸废油的物质的量之比为16∶1.

可重复使用是固体催化剂的一个显著特征,能够较好地体现其稳定性.为了考察SHPCMs固体酸催化剂的稳定性,在最优工艺条件下,即SHPCMs在反应温度为120 ℃,反应时间为7 h,醇油物质的量之比为16∶1,催化剂用量为0.5 g时进行煎炸废油与甲醇的酯交换反应,待反应结束后,分离出固体酸催化剂,并用甲醇洗涤催化剂数次,在80 ℃干燥处理6 h后,直接用于相同条件下的下一次酯交换反应.重复使用5次后脂肪酸甲酯的产率如图8所示.从图8中可以看出,SHPCMs在重复使用一次后脂肪酸甲酯的产率由98.60%降低到88.49%,随着循环使用次数的不断增加,脂肪酸甲酯的产率呈现出下降趋势,在催化剂连续重复使用5次后,脂肪酸甲酯的产率下降至74.61%,主要归因于SHPCMs固体酸催化剂中部分-SO3H的浸出,为研究反应过程中的-SO3H的浸出,将第5次循环反应后的SHPCMs固体酸催化剂进行元素分析测量了元素含量的浸出,根据表征结果显示,经过5次循环反应后的SHPCMs表面酸量为4.7 mmol/g, SHPCMs中S元素从16.15%(质量分数)降低至10.45 %,S含量降低了5.70%.

3 结 论

以HPCMs为载体,通过三步磺化处理过程制得磺酸型中空多孔碳微球基固体酸催化剂(SHPCMs),XPS表征数据显示其表面存在大量的磺酸基团,表面酸量可达13.0 mmol/g,通过氮气物理吸附表征SHPCMs的比表面积为11.5 m2/g,平均孔径为4.39 nm,催化剂具备一定的多孔结构.将该催化剂用于催化煎炸废油的酯交换过程合成脂肪酸甲酯,其表现出优异的催化性能,在反应条件为120 ℃,7 h且醇油物质的量之比为16∶1的情况下,脂肪酸甲酯的产率为98.60%.重复使用5次后,脂肪酸甲酯的产率达到74.61%.