移动式反力架在盾构始发施工中运用

2023-10-31陈宏萍CHENHongping

陈宏萍/CHEN Hongping

(中铁工程装备集团隧道设备制造有限公司,河南 新乡 453000)

目前盾构项目始发工作井多在繁华的市区,建筑物密集,可利用场地有限,盾构始发工作井的尺寸经常无法满足盾构始发需要;另一方面,盾构隧道埋深越来越大,超深工作井设计尺寸往往难以满足盾构整机始发。受空间限制时必须进行盾构分体始发,传统盾构始发使用固定反力架提供反力支撑,并安装负环始发,反力架及负环管片将占用井内垂直运输空间,对于狭小空间竖井,严重影响盾构始发进度和安全,甚至出现因始发工作井空间过小盾构难以始发的局面。为了解决有限空间盾构分体始发困难,采用移动式反力架代替传统的固定反力架+负环始发成为一种有效的发展方向。

1 移动式反力架的适用范围及特点

1)移动式反力架始发技术随着反力架移动,逐步提供较大的垂直运输空间。为拖车分节下井安装提供条件,缩短分体始发工期。

2)无须安装负环管片,反力架体系由钢结构组成,安拆方便;拆除过程不占用垂直和水平运输空间,对盾构正常掘进施工影响小。

3)通过反力架移动、支撑延长代替负环管片,钢管支撑的价格相较管片低,且钢管支撑重复利用价值高,降低了施工成本。

4)空间利用率高。为狭小空间两台盾构双向分体始发提供条件,对于狭小空间,可在第二台盾构盾体进洞后释放工作井空间,尽早实现两台盾构同步掘进施工(图1)。

图1 移动式反力架在狭小竖井中始发运用

2 移动式反力架工艺原理

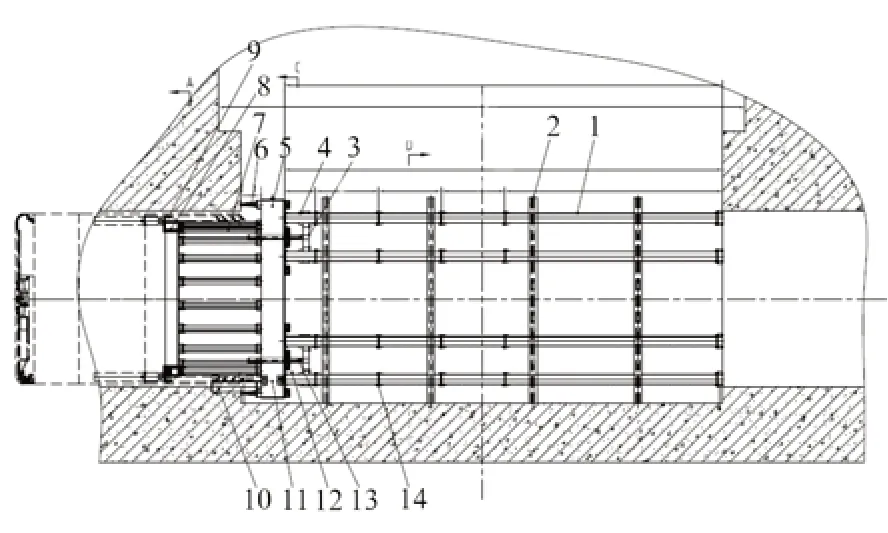

移动式反力架体系通过临时固定盾体,移动架体并延长支撑。盾构分体始发每掘进一环,利用防退装置构件对盾体进行固定,然后通过步进油缸前移反力架体,加长架体后部架体支撑;循环掘进后反力架移动至盾体进洞后,移动并固定反力架至设计位置,安装0 环、+1 环管片,完成盾体进洞。移动式反力架体系模型主要由圆环、圆环支撑、反力架体、架体支撑四部分组成,从盾构推进油缸向后依次布置圆环、圆环支撑、反力架体、架体支撑,通过圆环将推进油缸作用力向后传递自始发端对侧内衬结构侧墙(图2)。

图2 移动式反力架构造原理图

3 操作要点及施工工艺流程

1)从反力架尺寸、移动及固定、与推进油缸连接、安拆方便性、姿态可调整、抗浮及抗倾覆等多方面对本工程的移动式反力架进行设计加工,构造详见图3。

图3 移动式反力架构加工设计图

2)始发台根据尺寸采用型钢加工,在工作井底板与内衬墙施工时预埋始发台安装预埋件。结构施工完成后,使用龙门起重机加以人工辅助安装固定始发台。安装过程测量跟踪放样,安装完成进行复测。

3)由于工作井空间狭小,采取盾体及配套注浆、油脂、操作室等在井下布置,拖车在地面布置的分体始发方案。盾体采用履带起重机、门式起重机分块吊装至井下组装,拖车在地面组装并将管路延伸连接至井下。

4)盾体安装后,对结构施工预留的反力架预埋件进行测量复核。反力架体、圆环及圆环支撑在地面分块拼装连接,使用门式起重机将连接好的分块架体吊至井下始发台上组装成型,利用调节螺杆支撑,将连接成型的反力架体、圆环、圆环支撑移动至盾尾内并定位固定好;然后安装架体后部的钢支撑立柱、钢支撑,最后核查反力架定位及姿态,确认架体抗浮、抗倾覆、变形监测等措施。

5)移动式反力架及盾构组装完成并通过验收后,正式开始掘进。掘进时,按照地层及反力架承载能力情况,设定掘进参数;掘进过程盾尾内的圆环将推进油缸推理通过圆环支撑、反力架体、钢支撑传递至内衬结构墙体;期间实时进行反力架变形监测、抗浮及抗倾覆监测;每次掘进环宽加上0.2m 后停机。

6)盾构掘进1 环后,根据地层情况适当降低仓内压力,并根据仓压核算防退装置需提供的反力;将盾体防退牛腿安装固定到始发台,对盾体进行临时固定;盾体固定牢固后,进行推进油缸收回,并拆除反力架抗浮油缸,利用反力架体步进油缸向盾尾内移动架体和圆环至设计位置并固定;然后根据管片环宽延长架体后部钢管支撑,使用调节油缸调整支撑端与架体连接姿态后固定;再次核查反力架定位及姿态,确认架体抗浮、抗倾覆、变形监测等措施。

7)重复掘进及反力架移动,反力架移动到位并经核查后,根据地层及反力架承载能力情况,再次设定掘进参数恢复掘进;按照每掘进1 环反力架移动1 环的步骤,连续转换施工。

8)盾体掘进与反力架移动交替进行,反力架移动至设计位置后完成盾体进洞。

9)盾体掘进至设计位置后,再次根据仓压核算防退装置需提供的反力并进行盾体固定;然后将圆环及圆环支撑移出盾尾并拆除,将反力架体固定至设计位置并固定。

10)盾尾内反力架部件拆除后,安装0 环、+1 环管片,并顶至最终固定的反力架体。

11)移动式反力架体最终固定至始发洞门释放了垂直运输空间,按照常规盾构分体始发盾体继续掘进,根据掘进长度和拖车长度,分批完成盾构拖车下井组装,最终完成盾构分体始发。

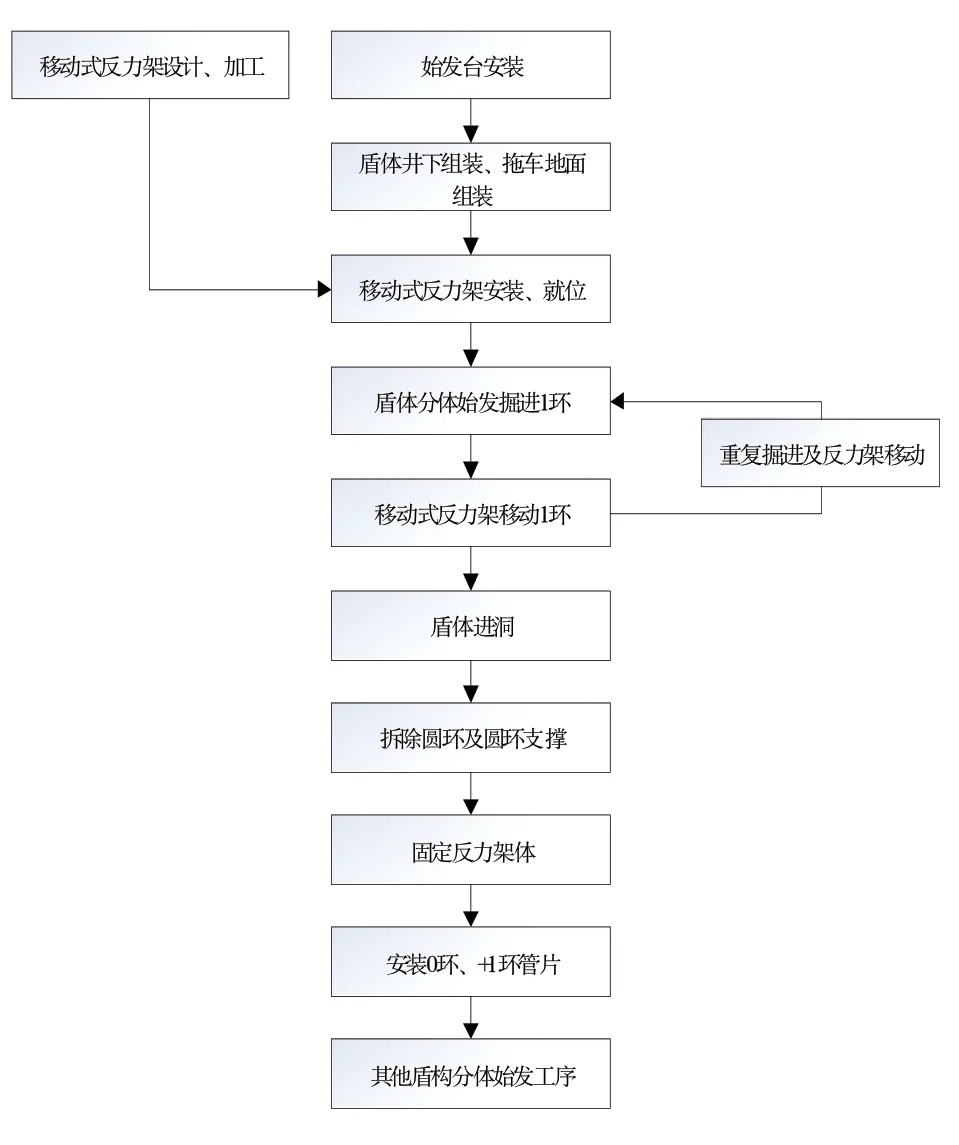

移动式反力架盾构始发施工工艺流程图如图4 所示。

图4 移动式反力架盾构始发施工工艺流程图

4 效益分析

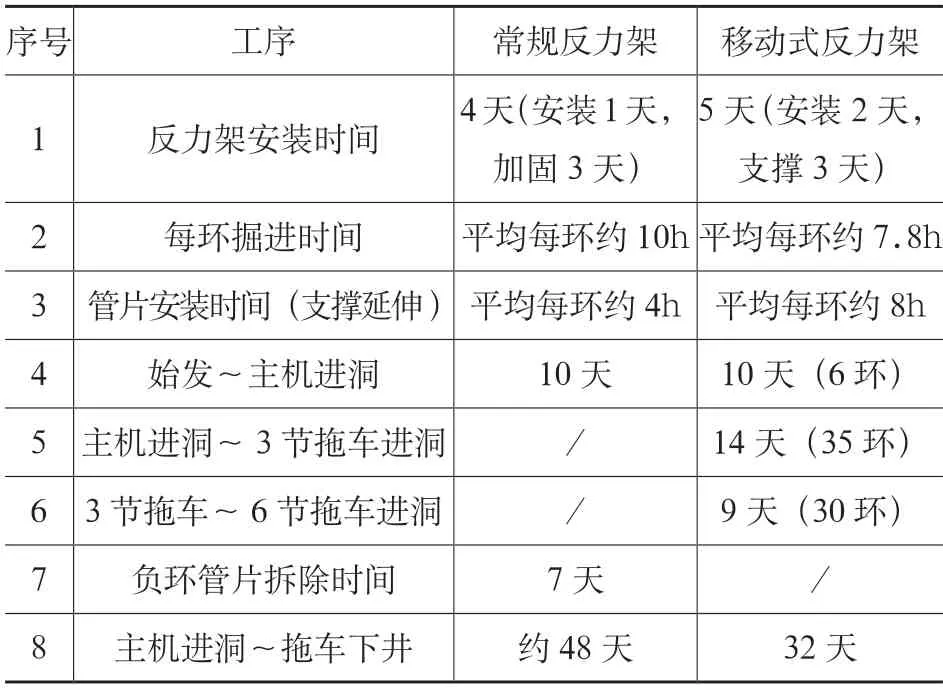

1)工期效益 如表1 所示,通过对盾构分体始发采用移动式反力架无负环始发和采用常规反力架有负环始发在反力架安装、始发掘进阶段每环掘进时间、管片安装时间、主机进洞时间、拖车下井时间、反力架及负环拆除时间等方面进行对比分析,得出以下结论:盾构分体始发使用移动式反力架与使用负环管片,在盾构分体始发盾体进洞阶段,工效相当,移动式反力架拆除时间少于负环管片拆除时间。盾体进洞后,采用移动式反力架可释放垂直运输空间,并尽早使用电瓶车+渣+渣车+管片车运输,施工效率优于采用常规反力架负环管片拆除前阶段。

表1 施工工效对比分析表

2)经济效益 使用移动式反力架施工,不仅保证了盾构始发掘进所需的反力,而且由于钢支撑的使用,占用了较小的空间,保证了始发作业所需的空间,为盾构的顺利、安全、快捷始发提供了场地。用钢支撑的延伸替代了负环管片,节约了负环管片成本;同时移动反力架体系均为钢结构,可重复利用或回收,节约了成本。

3)社会效益 通过科学的施工管理、高效的运输组织、严密的安全防范和严格的设备管理,确保了分体始发的精准、安全、稳定、快捷施工。该工法成功应用于珠江三角洲水资源配置工程,解决了有限空间2 台土压盾构双向分体始发的难题,成为全线唯一一井2 台盾构双向始发的标段,得到了各级单位的一致好评,创造了良好的社会效益。

5 结语

移动式反力架的应用提高了空间利用率,在掘进8m 后即可吊放电瓶车用于渣土、管片等运输,避免了长期采用人力推渣斗运输渣土;在掘进20m 后即可下放第2 节车厢,通过2 节车厢运输大大提高了施工效率;拆除作业过程,对盾构隧道掘进施工影响小,无须停机。

使用移动式反力架,无论泥水或土压盾构,不受垂直运输空间限制,均可根据盾体进洞程度安装拖车,由于首节拖车承担油脂系统、注浆系统等,利于盾构分体始发掘进。

由于工作井空间限制,一井双向分体始发采用移动式反力架,可在第二台盾构进洞后释放工作井全部空间,进行第二台盾构分体始发,实现两台盾构交叉施工。

综合以上几点,移动式反力架的应用大提高了运输效率,提升了盾构分体始发工效、缩短了分体始发工期,并在狭小空间一井双向始发应用效果更为突出。