绝缘支撑用环氧树脂复合材料的空间电荷特性研究

2023-10-31王静昕雷战斐魏鼎欣秦有苏谢宗良

吴 鹏, 王静昕, 雷战斐, 魏鼎欣, 史 磊, 秦有苏, 谢宗良, 刘 鹏

(1.国网宁夏电力有限公司超高压公司,宁夏 银川 750011;2.西安交通大学 电力设备电气绝缘国家重点实验室,陕西 西安 710049)

0 引 言

随着特高压直流输电的快速发展,电网系统输电规模日益扩大,电压等级不断提高,电力设备在运行时长期承受着电、热、力联合作用的严苛考验,其绝缘性能水平必须满足逐步提高的电气性能要求[1-2]。

环氧树脂及其复合材料由于具有优异的绝缘特性、机械强度、耐腐蚀性和阻燃性,已被广泛应用于电力设备绝缘中,成为我国特高压输电的一类绝缘材料[3-6]。由于环氧树脂自身韧性较差,其作为浇注绝缘材料时,在材料自身固化过程中内应力作用下以及后期外力作用下易产生微裂纹等绝缘缺陷,加速材料热老化、机械老化和电老化过程,影响材料的使用寿命。在实际工业应用中,为了避免材料缺陷带来的绝缘失效问题,通常选择向环氧树脂中掺杂在某些性能方面具有优异表现的微米金属氧化物进行补强。在工程中选择掺杂大量微米氧化铝(粉体加入比例为250%~400%)来提高弯曲强度等力学性能[7]。文献[8]指出,当不同粒径的微米氧化铝添加比例为300%时,各浇注体系的力学性能均达到最佳。用于支撑件和绝缘件的环氧复合材料需要具有较高的热导率,高含量的微米氧化铝与环氧树脂混合后,其高导热性有助于环氧树脂复合材料的散热,降低材料热老化带来的危害[9],且添加的含量越高,导热系数越高[10]。同时,添加氧化铝能降低环氧树脂复合材料的整体成本,因此大掺杂比例的微米氧化铝/环氧复合材料被用作低成本、可靠的高压设备绝缘材料。

文献[11-13]研究表明,当微米氧化铝/环氧树脂复合材料中微米氧化铝质量分数很高时,其电气性能会下降。研究发现,适当填充微米颗粒可以提高基体材料的耐局部放电特性,大幅提升环氧复合材料的耐电弧烧蚀能力,但随着微米氧化铝质量分数的提高,复合材料的介电强度会急剧下降,电气强度也逐渐降低。目前,对于环氧树脂及其复合材料的研究主要集中于在不同工况和不同环境下的空间电荷分布特性,并着力于通过纳米掺杂[14-17]、表面改性[18-21]等方式设计环氧树脂复合材料,提升其电荷抑制能力和绝缘性能。然而,针对大掺杂环氧/微米氧化铝试样的空间电荷研究尚少,难以为工程实际中的特高压电力设备设计、制造与电荷效应评价提供参考。

本文以特高压电力设备绝缘支撑用环氧/微米氧化铝材料为对象,研究不同温度、场强下材料的空间电荷分布特性,并与环氧材料进行对比,探究大掺杂微米氧化铝颗粒对环氧材料空间电荷特性的影响,结合陷阱特性分析,开展不同条件下电荷产生、迁移、入陷等机理研究,将机理分析与材料实验特性相结合,以期对进一步提升特高压电力设备国产化的技术水平提供参考。

1 试 验

1.1 主要原材料

环氧树脂材料为双酚A 二缩水甘油醚(E51),南通星辰合成材料有限公司;固化剂为甲基六氢邻苯二甲酸酐(MeH-HPA),广州市深创化工有限公司;促进剂为N,N-二甲基苄胺,国药集团化学试剂有限公司;微米氧化铝,粒径约为10 μm,平高集团有限公司。

1.2 试样制备

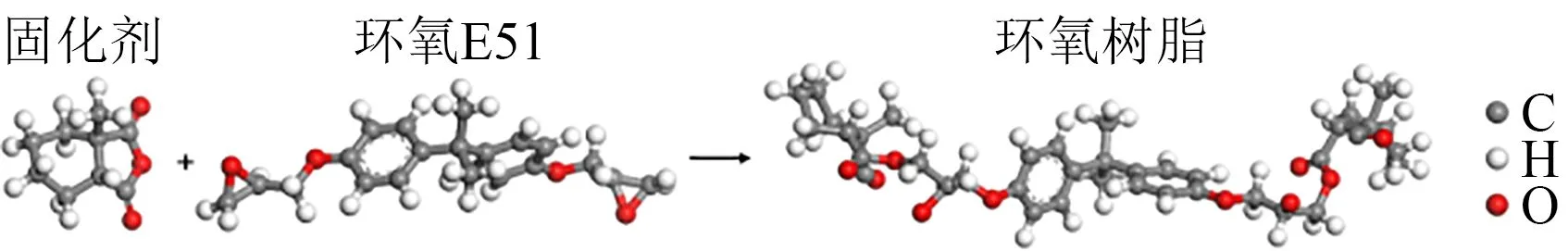

将环氧树脂、固化剂和促进剂按照1∶0.85∶0.003 的质量比加入烧杯中,机械搅拌30 min,保证溶液混合均匀。然后,将混合均匀的溶液放入真空烘箱进行真空脱气处理,并在设计的固化程序(65℃/600 min+80℃/360 min+115℃/180 min+135℃/360 min+115℃/360 min+80℃/240 min+50℃/240 min+30℃)下进行阶梯升温固化和缓慢降温,释放内应力,避免环氧表面形成明显的固化收缩纹。制得环氧树脂材料,命名为EP-O,反应示意图如图1所示。

图1 环氧树脂制备反应示意图Fig.1 Schematic diagram of epoxy resin preparation reaction

将微米氧化铝粉末与环氧树脂溶液按照3∶1的质量比混合,通过机械搅拌30 min,并按上述环氧树脂材料的制样及固化流程处理。制得氧化铝/环氧复合材料,命名为EP-A。

1.3 试验方法

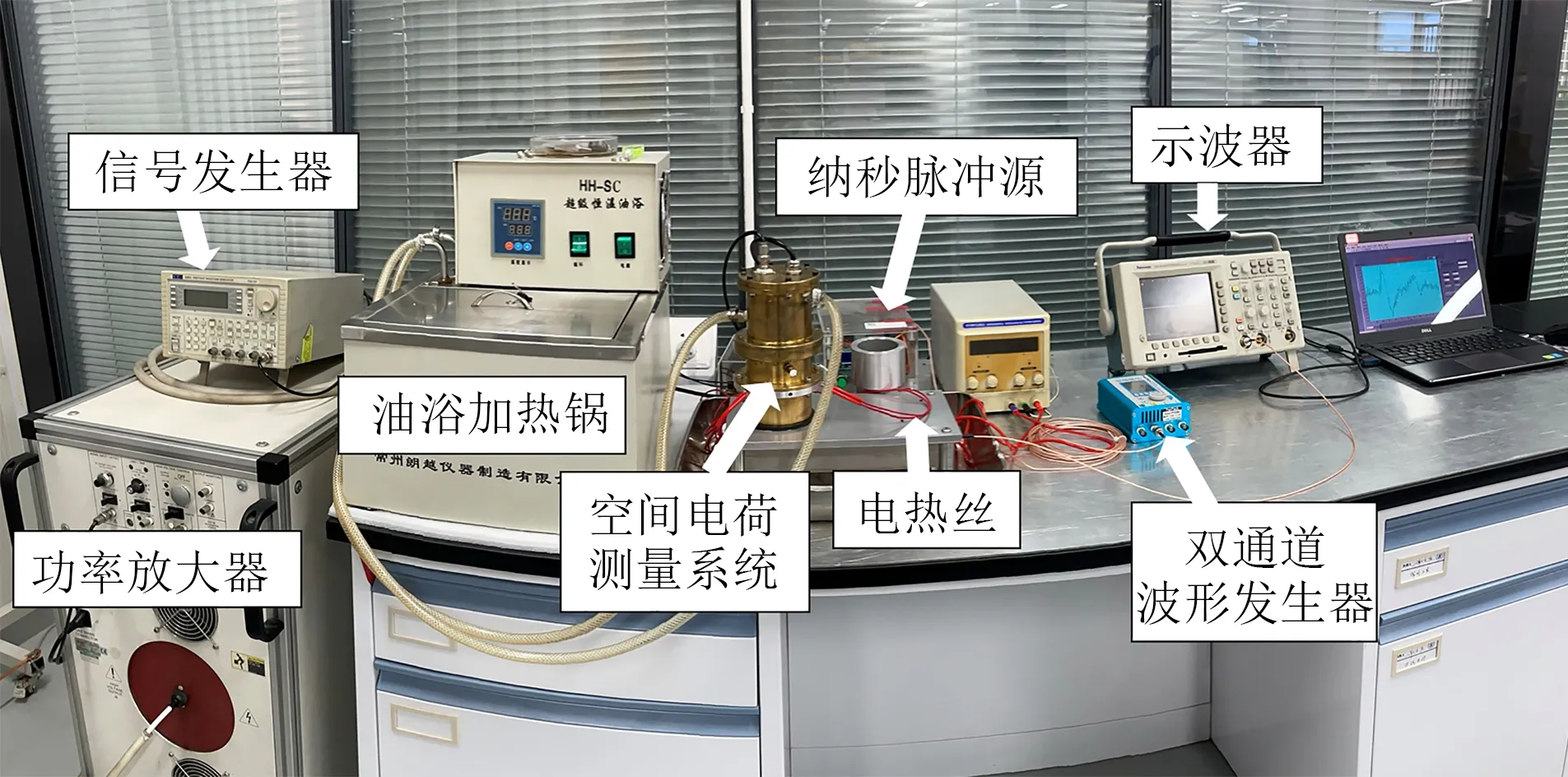

使用扫描电子显微镜(SEM)(VE9800S 型,日本KEYENCE 公司)对EP-O 与EP-A 的微观结构进行表征测试,试样预先在液氮中进行脆断处理。使用傅里叶变换红外光谱仪(FTIR)(Nicolet iS50 型,Thermo Fisher 公司),采用衰减全反射ATR 模式,对EP-O与EP-A的官能团组成与化学组分进行表征测试。使用电声脉冲系统(PEA,如图2所示)测量EPO与EP-A的空间电荷动态分布特性,脉冲源的宽度为5 ns,测量场强为10、20、30 kV/mm,测量温度为20、40、60、80、100℃,极化时间和去极化时间分别为1 h。

图2 PEA法空间电荷测量系统Fig.2 PEA space charge measurement system

2 实验结果与分析

2.1 理化特性

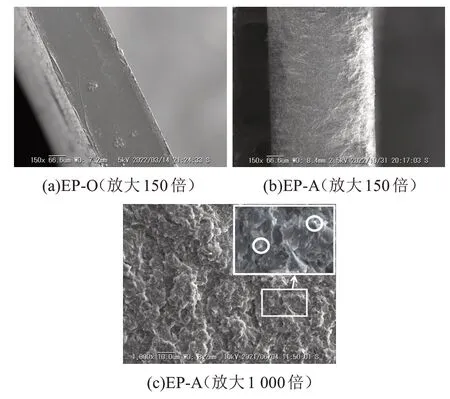

图3 为EP-O 与EP-A 的断面扫描电子显微镜(SEM)测试结果图。从图3(a)和3(b)可以看出,EPO的断面较为平整,而EP-A的断面除了存在较浅凸起和凹陷,颗粒感也较为明显;图3(c)中的白色小亮点为微米氧化铝,较均匀地分散于环氧树脂基体内,证明试样制备结果比较理想。

图3 EP-O与EP-A的SEM测试结果Fig.3 SEM test results of EP-O and EP-A

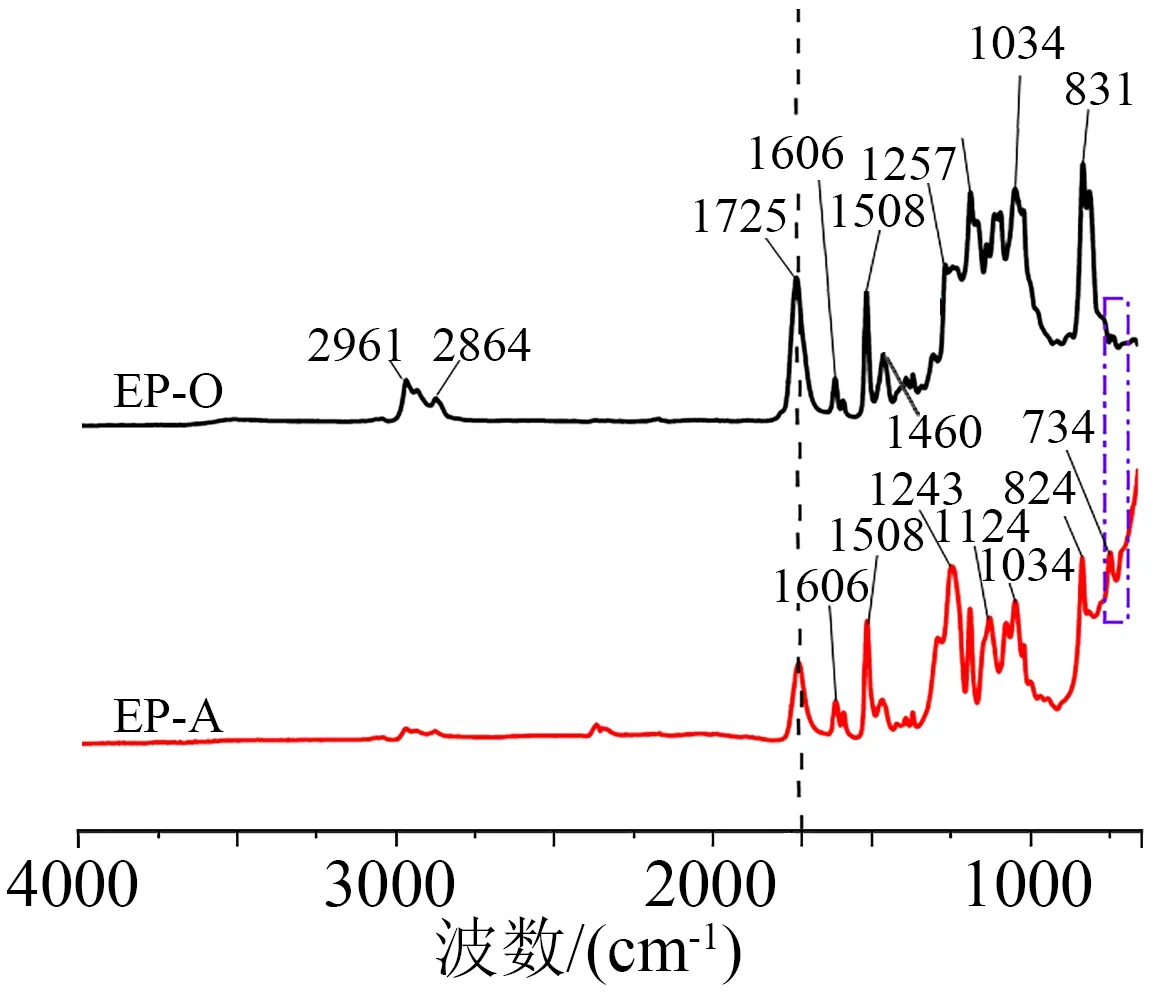

图4 为EP-O 与EP-A 的傅里叶变换红外光谱(FTIR)测试结果图。从图4可以看出,在EP-O材料中,亚甲基的吸收峰出现在2 961 cm-1和2 864 cm-1处,分别为C-H 的不对称伸缩振动和对称伸缩振动峰;1 725 cm-1处为羰基C=O 键的伸缩振动峰,1 606 cm-1、1 508 cm-1处为苯环中C=C 键的骨架振动特征峰,1 460cm-1处为烃基中C-H 键的弯曲振动峰,1 257、1 174、1 034 cm-1处为C-O 键的伸缩振动峰,831 cm-1处为苯环中C-H 键的面内摇摆振动吸收峰。在EP-A 材料中,3 000~2 800 cm-1处亚甲基的吸收峰出现了明显减弱,且在1 460 cm-1处的吸收峰强度也明显减弱,说明在该材料中部分烃基结构被破坏;1 606、1 508、824 cm-1处吸收峰的存在表明样品中的苯环结构未被破坏,在1 243、1 124、1 034 cm-1处C-O 键的特征峰也依然保留,在734 cm-1处出现新的吸收峰,归属于Al-O 键的扭曲振动峰,说明该样品中有氧化铝存在。

图4 EP-O与EP-A的FTIR谱图Fig.4 FTIR spectra of EP-O and EP-A

2.2 空间电荷动态特性

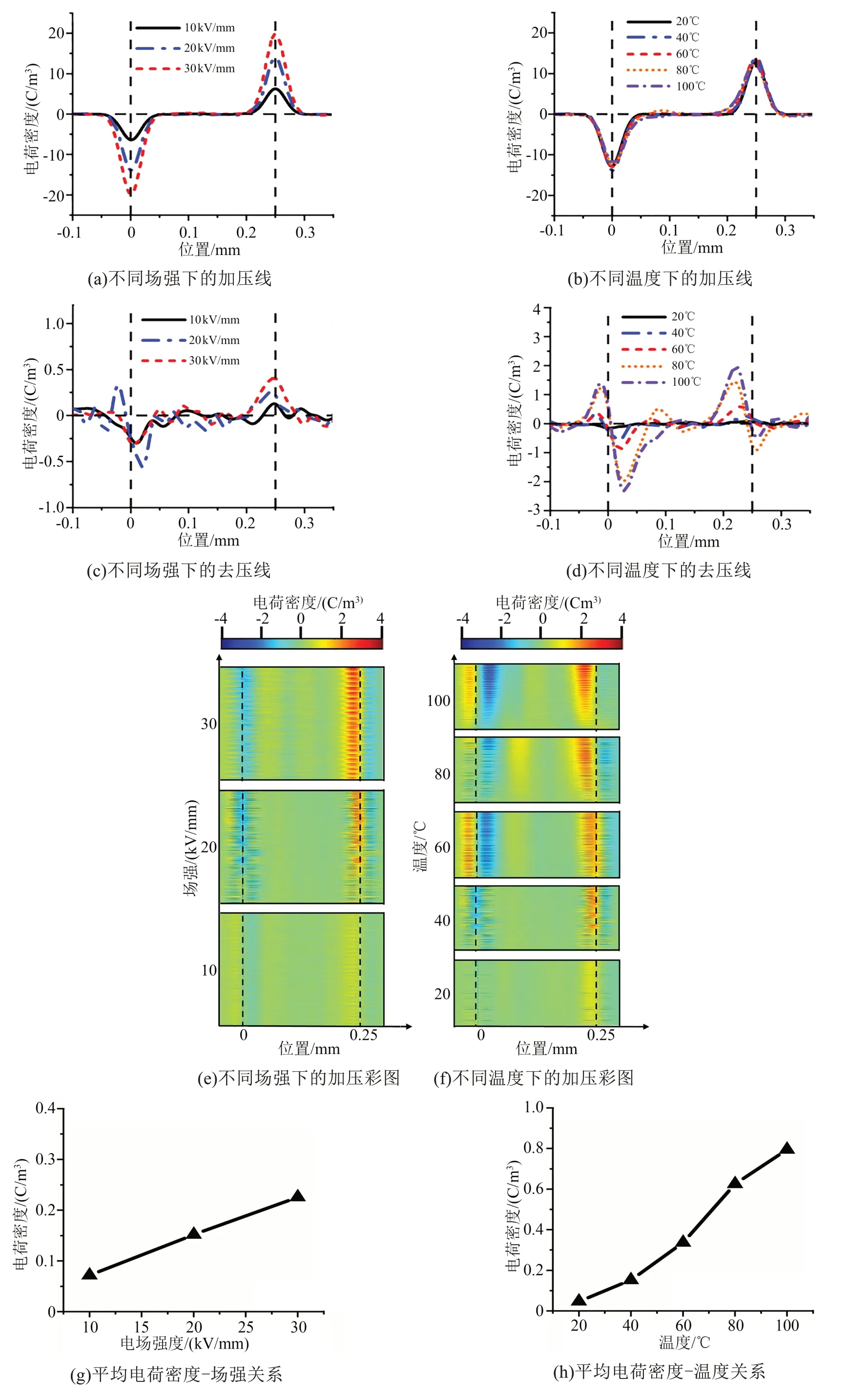

由于在不同温度下试样内部的声速不同,PEA波形的相对位置会发生偏移,高温下声速的增大使得声波信号更早到达,导致测得的波形发生左偏。通过波形校正,获得EP-O与EP-A在不同场强(温度为40℃)和不同温度(场强为20 kV/mm)下的空间电荷动态分布特性,如图5~6 所示,其中图(c)、(d)为去压5 min 时的电荷分布线图,(e)、(f)为去除感应电荷后的加压电荷分布彩图,(g)、(h)为去压5 min时平均电荷密度与场强/温度的关系示意图。

图5 不同温度与场强下EP-O空间电荷分布特性Fig.5 Space charge distribution characteristics of EP-O at different temperature and field strength

从图5(b)、(d)、(f)、(h)可以看出,在较低的温度区间内(20~60℃)极化1 h 后,EP-O 试样内部存在同极性空间电荷积聚,电荷来源为电极/试样界面处的肖特基注入。随着温度的升高,热刺激注入过程变得更明显,注入电荷量增大,在相同的捕获系数下试样内部积累的电荷量增大。在高温(80℃和100℃)下,电荷注入量与试样内部电荷迁移速度大幅增大,在1 h 的去极化过程后电荷仍难以消散,产生电荷积聚和电场畸变。

将图6(a)、(c)、(e)、(g),与图5(a)、(c)、(e)、(g)进行对比,可以看出场强对EP-A 电荷注入的影响更为明显。随着场强的提高,试样内部产生了大量的电荷积聚,在电场力的作用下双极性电荷迁移至作用区域重叠。观察6(b)、(d)、(f)、(h),通过对比不同温度下EP-A 的电荷分布规律可以发现,低温下EP-A内部已产生大量电荷积聚,但随着温度的进一步升高至80℃与100℃,电荷积聚量变少,这是由于高温下EP-A 电荷的迁移率高,内部积聚的电荷在高温下获得能量后迅速迁移至附近电极并消散。

利用式(1),绘制不同温度(场强为20 kV/mm)和不同场强(温度为40℃)下去极化过程的电荷积分曲线如图7所示。

图7 不同温度与场强下EP-O与EP-A的去极化电荷积分曲线Fig.7 Depolarization charge integral curves of EP-O and EPA at different temperature and field strength

从图7可以看出,随着去压时间的增加,空间电荷逐渐消散,且消散速度逐渐降低,电荷消散的途径主要是在试样内部迁移,并通过电极耗散于测试系统的电阻、电感、电容中。在去极化过程中,开始阶段在空间电荷自建电场作用下,电荷迁移与消散速度较快。随着去压时间的增加,电荷自建电场局部场强降低,电荷消散速度降低。

式(1)中:Q(t)为时间为t时平均空间电荷密度;d为试样厚度;ρ(x,t)为t时刻x处空间电荷密度。

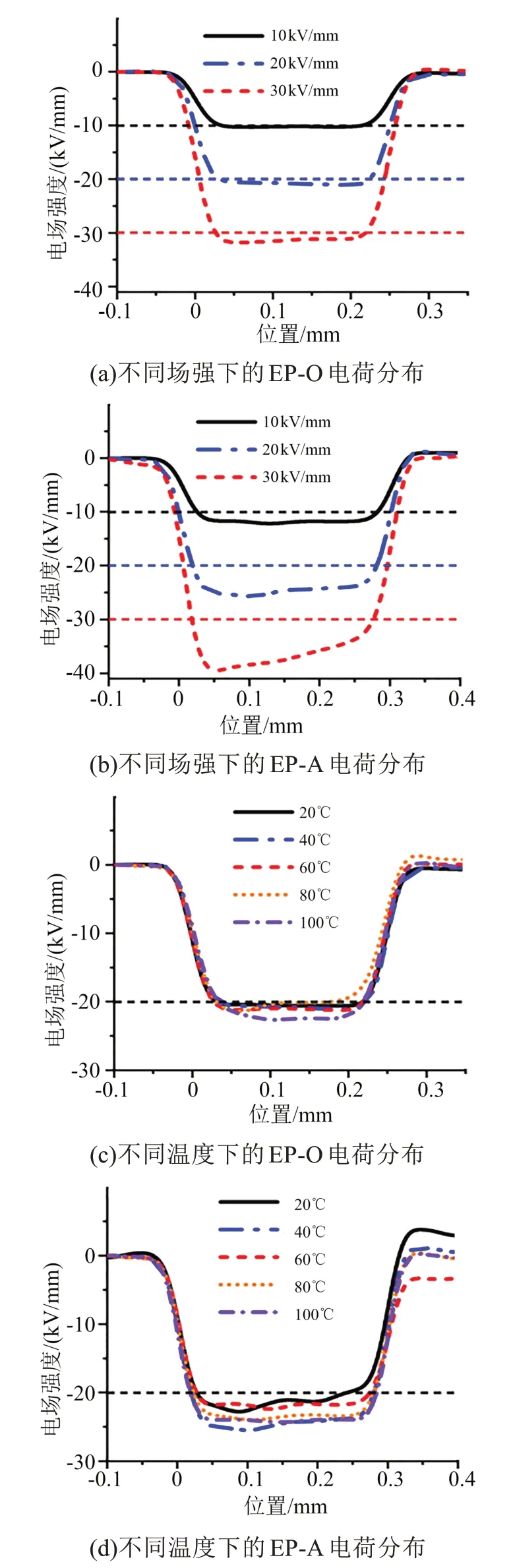

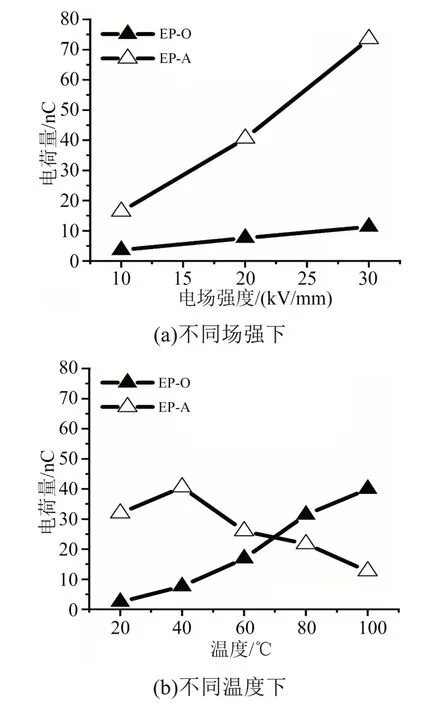

利用式(2),计算不同场强(温度为40℃)和不同温度(场强为20 kV/mm)下EP-O 与EP-A 中场强分布特性,如图8 所示。从图8 可以看出,同极性空间电荷积聚会增大试样内部的场强,且该效应在高温与高场下更加明显。在加压过程中,随着外施电场和环境温度的上升,EP-O中的电荷积聚量与场强畸变值逐渐增加,对材料整体的绝缘特性提出更大考验。对于EP-A,在高温下(>60℃)电荷积聚量变低,这可能是由于高导热氧化铝在高温下更有利于试样内部的电荷消散过程,避免了局部电荷大量积聚产生的电场畸变。

图8 不同温度与场强下EP-O与EP-A电场分布特性Fig.8 Electric field distribution characteristics of EP-O and EP-A at different temperature and field strength

式(2)中:E(x)为x处电场强度;ε0为真空介电常数;εr为相对介电常数。

3 电荷特性对比与机理分析

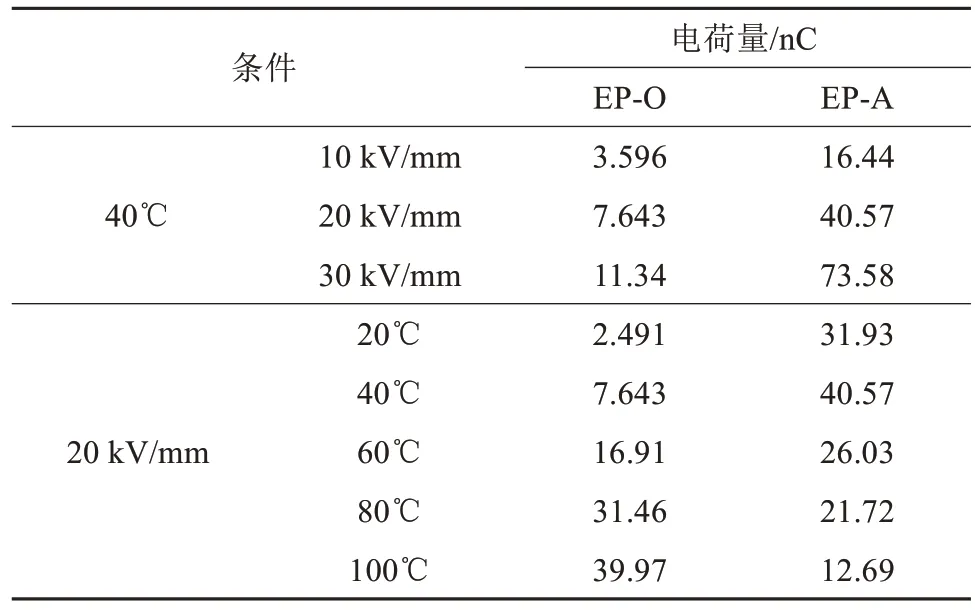

横向对比分析不同场强(温度为40℃)和不同温度(场强为20 kV/mm)下EP-O 与EP-A 的电荷特性及其在不同电、热条件下总电荷量,结果如图9与表1所示。从图9和表1可以看出,在高场强下,EPA 试样中电荷积聚现象更为明显,从而导致同等条件下其电场畸变程度较为严重。与EP-O 相比,EPA 的电场敏感度更高,在单位条件变化下所产生的对于材料电场分布的畸变程度更加明显。电场敏感度反映单位电场变化ΔE作用下材料的电荷特性响应。从材料的电荷迁移与电荷入陷过程考虑,由于微米氧化铝颗粒的掺杂,环氧复合体系内产生缺陷和断链,从而导致载流子迁移率升高。相比于纯环氧材料,微米掺杂使得载流子在ΔE作用下的载流子迁移速度变化率μ·ΔE(单位为m/s)更大,从而导致载流子趋向于往试样更深处移动。

表1 不同温度、电场条件下EP-O与EP-A电荷量对比Tab.1 Comparison of charge quantity between EP-O and EPA at different temperature and electric field

图9 不同温度与场强下EP-O与EP-A电荷对比Fig.9 Charge comparison of EP-O and EP-A at different temperature and field strength

另一方面,考虑载流子入陷过程。根据文献[22]计算载流子入陷率B,如式(3)所示。

式(3)中:σ为陷阱捕获截面的面积,m2;μ为迁移率,m2/(V·s);N为陷阱的密度,C/m3。

在单位场强变化ΔE作用下材料的入陷率变化ΔB更大,因此相较于纯环氧材料,氧化铝/环氧复合材料对于电场的敏感度更高,这也是在低温时相同场强条件下EP-A的绝缘性能较于EP-O有所降低的原因之一。

对于氧化铝/环氧复合材料,较低的温度范围内,电荷量积聚随温度升高而增加,这是由于温度升高后,场致热发射电流增大,电荷注入量增加;随着温度的进一步升高,EP-A 中电荷快速消散,电荷积聚量小于EP-O,特别是在100oC 时,EP-A 中仅产生12.69 nC 的电荷积聚,相较于EP-O(39.97 nC)降低了68.25%。究其原因,在高温下,环氧氧化铝复合材料电荷迁移速度显著增加,导致载流子迅速向对面电极方向迁移,而PEA 测试反映的是宏观电荷密度,在电荷共存区域无法区分正、负电荷,快速的载流子迁移使正、负电荷的交叠区域电荷量中和,宏观电荷密度降低,因此从实验结果上造成温度持续升高,去压电荷量反而依次递减的趋势。

对于纯环氧材料与环氧氧化铝复合材料温度敏感性的区别,可以从材料中载流子迁移率的角度进行考虑。绝缘材料中常采用跳跃电导模型描述材料内部的载流子迁移过程,跳跃电导公式如式(4)所示。

式(4)中:a为空穴平均单次跳跃距离;v为空穴热振动频率;Δ为陷阱深度;k=1.38×10-23J/K,为玻尔兹曼常数;T为绝对温度;E为外施电场强度;qe为电荷电量,本文中认为每个电荷都是单价态,即qe=1.6×10-19C。

采用Arrhenius 温度谱模型描述材料电导率随温度的变化规律,如式(5)所示。

式(5)中:ΔH为电导激活能(通过实验测得);A为常数,由特定温度(一般为室温)下对应的电导率来确定。

由于纯环氧与环氧氧化铝材料的活化能不同,二者电导率随单位温度变化的变化不同,导致载流子深度产生差异,从而产生电荷动态分布差异,宏观上即为两种材料的电荷分布温度敏感性不同。

为了进一步分析EP-O与EP-A电荷特性差异的内在机理,利用式(6)~(8)对电荷衰减曲线进行拟合[23],该种拟合方式主要是依据电荷衰减曲线推测试样内部的陷阱特性,并用指数分布的形式表征,得到EP-O与EP-A的特征陷阱参数如图10所示。

图10 不同温度下EP-O与EP-A陷阱特性对比Fig.10 Comparison of trap characteristics in EP-O and EP-A at different temperature

式(6)中:ET(t)为时间为t时的陷阱深度;v为尝试逃逸频率,其值为1012Hz。

式(7)中:j为衰减电流密度;r为平均电荷重心,为0.12 nm;S为试样喷金区域面积;τ为衰减时间常数;e为元电荷量;d为样品厚度。

式(8)中:N(ET(t))为陷阱深度为ET(t)时的陷阱密度;f0(ET(t))为陷阱初始占有率,为0.5。

当温度作用于高分子聚合物时,分子链运动会对材料的能量、结构和自由体积产生影响,致使材料的电荷陷阱特性发生改变。从图10可以看出,随着温度升高,无定形区的分子链段运动加剧使被束缚的部分陷阱电荷得到释放,材料内更多的陷阱电荷发生脱陷。深陷阱中的电荷在高温下更容易发生脱陷,试样内部更深的陷阱能够在高温和场强的作用下将入陷电荷释放,但具体到升高温度能够表征更深陷阱的内在机理还有待进一步研究。

相较于EP-O,EP-A 中深陷阱密度较小,不同温度下,EP-A 陷阱密度基本小于EP-O 的50%,因此EP-A 难以将注入的空间电荷限制于极板/聚合物界面附近区域,使电荷趋于向试样内部迁移,造成内部场强的严重畸变。在高温下这种情形尤为严重,这是由于肖特基注入电流随着温度升高而增大,热刺激下有更多电荷能够获得足够的能量越过极板/聚合物界面势垒,进入试样。此外,由于EP-A 中载流子迁移率较大,在同等捕获率下载流子迁移深度更深,从而也会导致试样内部的电荷积聚更加明显,场强畸变更为严重。

4 结 论

(1)随着温度的升高和外施场强的增大,环氧树脂及其复合材料的自由电荷量总体呈增加趋势,电荷迁移速率增大,电荷积聚现象变得更为严重,从而导致场强畸变更加剧烈。但在高温下(80℃和100℃),由于高导热填料氧化铝的加入,EP-A 中的电荷消散较快,从而一定程度削弱了电荷积聚程度。

(2)相比于EP-O,EP-A 的电荷分布场强敏感度更大,在相同电场条件下产生的电荷积聚量更大,场强畸变更加严重,因而导致EP-A 绝缘性能弱于EP-O。在高温区(80℃和100℃),EP-A 在高温下的电荷迁移率较大,电荷消散量大,从而导致EP-A 的高温电荷特性优于EP-O,在高温下积聚的电荷与电场畸变程度更为缓和。

(3)EP-A 相比于EP-O 中的陷阱密度较小,因此EP-A 很难将电极处注入的电荷限制在极板附近的区域,致使电荷朝试样内部迁移,造成了同等条件下EP-A 中较大的电荷积聚与较为恶劣的电场畸变。