热电池抑制剂的研究

2023-10-31苏永堂刘克凡刘立清强杉杉王正仁

苏永堂,刘克凡,刘立清,强杉杉,王正仁

(上海空间电源研究所 上海 200245)

0 引言

热电池由于环境适应性强、储存寿命长、激活时间短、输出功率高、储存期内免维护等特点,被广泛应用于航天武器、航空应急等领域[1-4]。目前最常见的热电池材料由4部分组成,分别是二硫化铁或二硫化钴等易被还原的金属硫化物作为正极材料、锂硅或锂硼等高活性的合金作为负极材料、无机熔盐作为电解质和金属氧化物材料作为抑制剂(也被称作抑制剂)的混合物充当隔离材料以及提供无机熔盐熔融的加热材料。常温自然条件下,无机熔盐电解质和抑制剂都呈固态绝缘状,可使正负极隔离;激活工作时,无机熔盐电解质吸热熔融呈液态的离子导体,建立正负极之间的电荷通道。热电池作为环境适应性强的特种电源,抑制剂一直呈固化状,在热电池单体正负极之间形成物理隔离框架,一方面起到吸附熔盐的作用,在热电池工作过程中抑制电解质流动、预防泄漏引发短路的风险;另一方面还可以减少形变量,维持电池的体积稳定。无机熔盐电解质的流动会使热电池工作时产生电噪声,自放电加快,严重影响供电输出,因此,抑制剂的好坏将直接影响热电池的电性能、环境适应性、安全性等,性能优异的抑制剂是热电池的一个重要研究方向。热电池用材料中,研究正负极材料、电解质材料的较多,而抑制剂的研究报道较少[5-7]。本文对热电池隔离材料中电解质抑制剂的发展进行了梳理,对二氧化硅作为正极抑制剂进行了研究,对不同规格氧化镁的物理特性和其抑制效果进行了挖掘探索。

1 抑制剂的特点

选择电解质流动抑制剂的特点是:(1)熔点高:热电池工作温度(350~550 ℃)下呈固态;比表面积大:使其具有较强的电解质吸附能力;(2)性能稳定:耐高温、耐电解质的腐蚀,且不与正、负极、电解质材料发生化学反应;(3)绝缘性好:避免电化学反应电子直接在电极之间移动使内部构成回路;(4)机械强度好:可承受热电池各环境力学工况下的应力;(5)资源丰富、便于工业生产、价格合理。

2 抑制剂的应用

2.1 无碱玻璃纤维布

无碱玻璃纤维布用于杯型热电池电解质片抑制剂,是将电解质吸附在无碱玻璃纤维布上制成的,其工艺流程如图1所示。

图1 杯型结构的钙系热电池电解质片工艺流程

一般无碱玻璃纤维布的比表面积较小,抑制电解质流动的能力有限,当热电池在受到大量级的加速度或自转时电解质仍有泄漏的可能[8]。

2.2 二氧化硅

2.2.1 电解质抑制剂

在研究初期,选用天然高岭土作为DEB片(指正极材料、电解质和抑制剂的复合片)中的抑制剂,电性能较杯型结构热电池有较大幅度的提高,特别是工作时间得到较大的延长。由于高岭土对电解质的抑制能力有限,在DEB片中占总重量的20%,影响比能量的提高。为此人们开发出了4种新型的抑制剂,分别为Santocel A、Santocel Z、Cab-O-sil M-5和Cab-O-sil EH-5。

4种抑制剂的主要成分都是二氧化硅,具有较高比表面积,使其在DEB片中的比例可以下降到8%,也就是可以提高电解质的含量,从而改善电池的电性能,放电时间大大增加。因此,无论是对电解质的抑制能力还是单体电池的电性能方面均表现出比高岭土更好的性能。

DEB片结构的钙系热电池EB粉制备的工艺流程如图2所示。

图2 DEB片结构的钙系热电池EB粉工艺流程

由于二氧化硅在高温下与锂合金会发生化学反应,故其不能作为锂系热电池的电解质流动抑制剂。

2.2.2 正极抑制剂

为了解决二硫化钴作为正极材料80%、三元全锂(LiF-LiCl-LiBr)电解质作为导电剂18%、锂硅合金作为锂化剂2%的正极粉在放电过程中电解质的溢流问题,将二氧化硅作为抑制剂,添加于正极粉中,工艺流程如图3。

图3 添加二氧化硅抑制剂的正极粉工艺流程

采用热电池活性检验单体电池自动放电系统进行放电性能测试,在500 ℃下,以0.3 A·cm-2的电流密度进行恒流负载放电,同时加以1 s宽的0.6 A·cm-2脉冲电流(每10 s加载1次)。研究表明,电池放电后的溢流程度随着二氧化硅的比例增加而明显减少,但内阻也随之增加,不利于放电,当二氧化硅比例为2%时,内阻影响较小且溢流效果明显。

2.3 二氧化锆

研究人员将质量百分含量为30% ZrO2、35% ZrO2、30% MgO等添加于熔点为228.5 ℃的Cs-Br-KBr-LiBr电解质中,制备成LiSi/FeS2电化学体系的电池,并测试了在不同电流密度下对热电池容量的影响[9]。该研究还以ZrO2材料为基础,研制出一种被称为非粉末状态的电解质抑制剂。相关对比试验结果显示,在电流密度变化较大的情况下,为非粉末状的隔膜材料比ZrO2对电池容量的影响要小。在电流密度较小时,二氧化锆作为抑制剂,其含量对电池容量的损失影响不大,进一步对比分析可知,二氧化锆抑制剂对热电池容量的影响程度与同含量MgO抑制剂基本相同,表明二氧化锆抑制剂用于低温电解质体系的热电池具有一定的可行性。在电流密度较小时,几种抑制剂的效果差别不明显,但当电流密度增大到32 mA·cm-2时,氧化镁作抑制剂的单体的容量比二氧化锆的高24%,研究表明二氧化锆较难成为理想的抑制剂。

2.4 二氧化钛和氧化铝

二氧化钛和氧化铝具有熔点高、化学稳定性强等特点,具备用于抑制剂的前提条件。研究人员研究了二氧化钛和氧化铝粉体作为抑制剂的可行性[10],结果发现其抑制效果弱于二氧化硅,需要增加其含量才能保证达到良好的抑制效果,而含量增加会加大内阻最终影响热电池电性能,故没有得到进一步的研究应用。由于二氧化硅会在高温下与熔融锂及熔融氟化物发生反应,从而降低电池的性能,逐渐被其他材料替代。研究人员对其他高温绝缘材料,如BN、Y2O3、BeO等展开了试验研究[11],但因价格昂贵而被淘汰。

在锂系热电池中,氧化铝作为抑制剂可与熔盐发生化学反应,破坏熔盐中离子迁移状态,最终影响热电池电性能,特别是抗脉冲电流的能力较差,天津电源研究所在此方面进行了一定研究[12],研究了氧化铝抑制剂在大量级环境力学条件下的性能,通过采用SEM、TEM、孔隙分析仪对氧化铝抑制剂的微观形貌和孔结构进行分析表明,氧化铝的微观结构为近球形颗粒,颗粒间搭建了丰富的多孔结构,对共晶盐具有很好的保持能力,在大量级的力学条件下有进一步研究的必要。

2.5 氧化镁

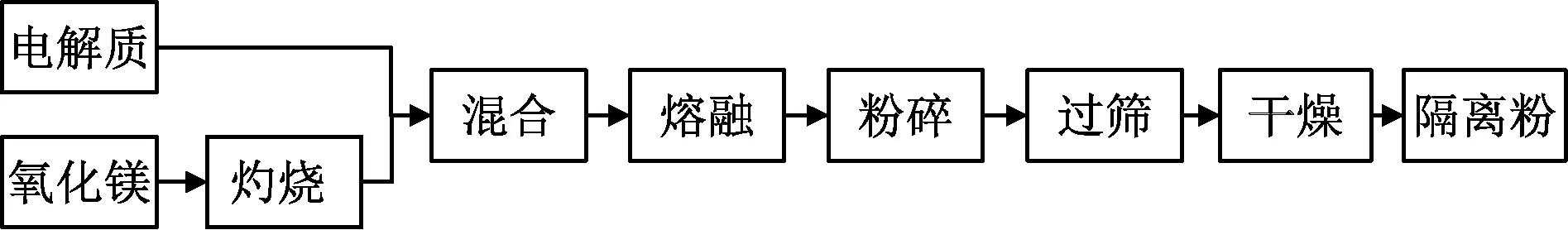

氧化镁具有较大的比表面积、高熔点、在电池的高温工作环境中仍然具有良好的化学稳定性,不与正极和负极材料发生化学反应,且可以提升电池性能的一致性[13-15],且价格低廉,因此氧化镁成为热电池电解质抑制剂的首选材料,被广泛应用于锂系热电池的电解质流动抑制剂。氧化镁吸附电解质后得到的粉末称之为隔离粉,其典型工艺流程见图4。

图4 锂系热电池隔离粉典型工艺流程

具体操作步骤如下:(1)将氧化镁在高温炉中进行灼烧;(2)将氧化镁和电解质按一定比例均匀混合;(3)将混合好的粉末置于高温炉中熔融;(4)冷却后进行粉碎、过筛处理;(5)进行干燥处理;(6)装瓶,密封后待用。

2.5.1 氧化镁特性

对5个生产厂家共7型氧化镁进行表征,其物理特性见表1。

表1 不同厂家氧化镁的物理特性参数

2.5.2 不同规格氧化镁抑制效果

采用上述的7型氧化镁作为原材料,按照图4的工艺流程,分别按相同配比制备成隔离粉,并用对应的隔离粉制备成电堆,对其高温下的溢出程度进行分析,从而表征氧化镁的抑制效果,结果见表2。

表2 不同厂家氧化镁的抑制效果等级

对Ⅰ、Ⅱ、Ⅵ型规格的氧化镁进行形貌分析,见图5。可见,Ⅰ、Ⅱ型的氧化镁形貌呈“蜂窝”状,颗粒之间的孔隙小,为密集堆积;Ⅵ型的呈“菜花”状,堆积较为松散,颗粒较大。

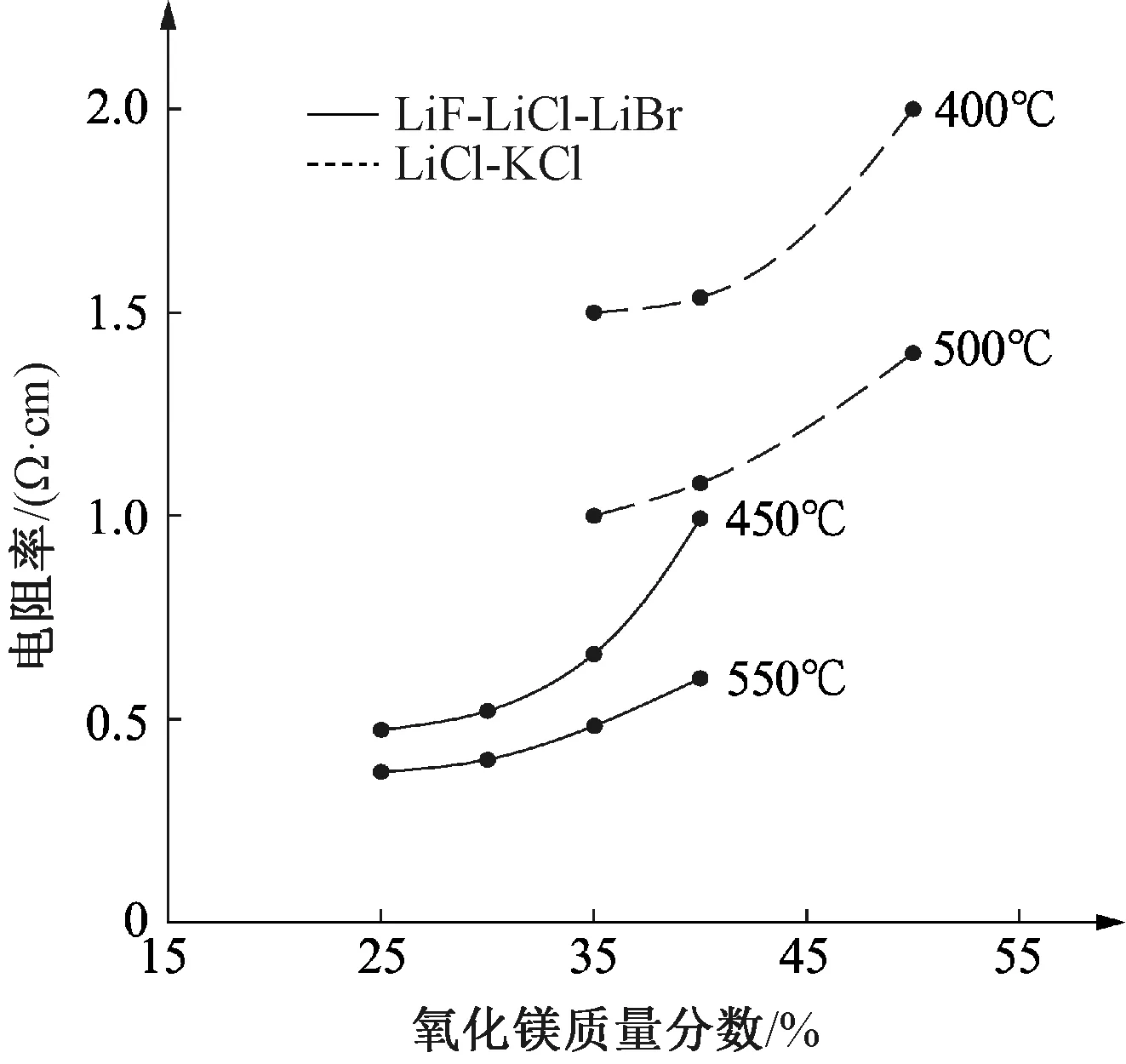

2.5.3 氧化镁含量

隔离粉中氧化镁的含量由氧化镁的吸附性能和电解质的种类决定,重量百分含量一般为35%~60%。氧化镁含量的增加可以更好地抑制电解质流动,但是会影响电解质的性能。以规格为Ⅱ型的氧化镁为研究对象,其含量与电解质溢流量、电阻率、厚度变化量的关系分别见图6、图7和图8。从图6和图7可知,氧化镁含量的增加,电解质溢流量和隔离片厚度变化量明显减少,到含量达到35%以上后趋于稳定。然而从图7可以看出,电阻率随着氧化镁含量的提高呈现出快速增加。因此,在热电池使用中,隔离粉中氧化镁的含量需要严格控制。

图6 MgO含量与400℃恒温30min后电解质溢流量的关系

图7 不同温度下氧化镁含量与电解质电阻率的关系

3 结论

(1)二氧化硅作为添加了电解质导电剂的正极材料的抑制剂,可以有效抑制导电剂的溢流,添加量为2%时效果最佳。

(2)当前体系为二氧化铁或二氧化钴或其混合材料作正极、锂硅合金或锂硼锂硅合金材料作负极的热电池,氧化镁是一种最为有效的电解质抑制剂。

4 结语

近年来随着武器装备的发展,耐高量级环境力学要求和长航时热电池成为一个趋势,比如大量级的旋转或加速度、长时间的大量级振动等,流动的电解质会对电池性能造成影响,甚至发生溢流而造成短路,对抑制剂的抑流性能提出了更高的要求。随着热电池体系的不断拓展,对抑制剂的研究也在不断创新和深入。通过控制熔点高、绝缘性好、性能稳定的材料结构,达到吸附能力强的目标,在结构可控的多孔材料规模合成方面进行探索,立足于对制备过程中动力学、热力学的认识,实现对多孔材料在纳米尺度上的控制合成,设计目标连接的孔道结构[16],在分子尺度上对孔道进行解析,得到理想的框架结构等材料。