基于Modelica的卷包车间生产物流建模与仿真研究

2023-10-31张宝坤周凡利

单 航,周 睿,沈 毅,耿 建,张宝坤,丁 吉,周凡利

(1.苏州同元软控信息技术有限公司,江苏 苏州 215000;2.湖南中烟工业有限责任公司长沙卷烟厂,湖南 长沙 410007)

0 引言

在传统工厂规划中,物流规划一般是由设计院协同业主依靠经验进行统一规划,但物流规划方案是否科学合理尚缺乏有效验证方式,导致设计阶段的一些隐性问题难以暴露,如节拍瓶颈障碍、物流路径不通畅等[1]。工厂承担着供应链中的核心制造环节,在面对复杂多变的市场需求时,工厂的响应往往会稍显滞后,且响应后的资源调度如果考虑不周,将会导致人力、设备等资源浪费,使流程更加繁琐,而仿真技术便是支撑这些设计与决策的有力工具[2]。

国内烟草行业对于物流规划均采用相关仿真软件进行分析与论证,例如刘剑敏等[3]在自动化高架库智能物流系统设计中运用AutoMod 仿真软件对制丝各环节工艺模式进行整合,形成了一套与生产无缝对接的自动化系统,同时预留了信息接口,提高了系统的可塑性;杨姣等[4]针对烟草物流配送中心场地限制和分拣效率低下等问题,运用Plant Simulation 仿真软件建立烟草柔性分拣系统模型,通过仿真分析得到分拣效率受到限制的瓶颈工位,利用添加缓存区和增加码垛工位的方法对分拣系统进行初步优化。仿真结果表明,该优化方法显著提高了分拣效率,缩短了配送时间,能够很好地满足烟草物流配送中心的分拣要求;欧阳世波等[5]以降低成品卷烟物流调度成本为目标,综合考虑实际运输调度中的各项因素影响,建立物流调度规划数学模型,并通过食肉植物智能优化算法进行仿真实验求解,得到的车辆路径规划方案可有效减少企业物流成本以及物流活动中的碳排放量。

综上所述,在烟草行业,物流规划层面的仿真可以切实解决实际生产过程中遇到的问题。由于物流仿真软件具有专业性强、仿真规模有限等特点,更多的是针对单点场景进行仿真分析,很难涉及全工厂多领域的仿真[6]。然而在数字化工厂的建设中,生产物流仿真不仅涉及物流规划等逻辑层面的影响,而且过程涉及物流、信息、能源、控制等多个领域,单纯依靠物流仿真软件很难实现工厂层面多要素之间的协调与决策[7],因此亟需探索出一条能够进行多领域多要素统一建模、快速仿真的技术路线。

Modelica 是一种面向对象、基于方程的开放型计算机语言[8],可以跨越不同领域方便地实现复杂物理系统的建模,包括机械、电子、电力、液压、热能、控制及面向过程的子系统模型,直接支持基于框图、函数、面向对象和组件的建模,基于端口与广义基尔霍夫网络机制支持多领域统一建模[9],并且以库的形式支持键合图和Petri 网表示。Modelica 语言的仿真能力在复杂物理系统建模领域得到了充分验证[10]。本文旨在采用Modelica 语言构建一套烟厂卷包车间设备生产物流仿真模型,以现有车间数据为基准对模型进行校验,并为实际生产规划提供一些指导建议。该仿真模型的适用性若能在生产物流行业等偏逻辑层面得到验证,未来可通过Modelica 语言构建一套工厂级多要素的仿真平台。

1 卷包车间生产与物流

1.1 卷包车间生产流程

在卷烟工厂中,卷包车间承担着从烟丝到烟支,再到烟包与烟条,最终形成件烟汇流至成品立库的整个工艺流程。烟丝在制丝车间生产处理之后通过皮带输送至成品烟丝库,通过工艺平衡经由风力送丝系统输送至卷包机组,以完成烟支的卷制以及烟包、烟条的成型工作[11]。成型后的烟条通过条烟输送线输送至装封箱机中进行装箱,然后通过分拣、码垛后进入成品立库暂存。

1.2 卷包车间物流流程

卷包车间整体生产系统属于离散系统,不同设备需要不同物料进行烟支烟包的加工。各种物料主要通过辅料立库进行配盘暂存,然后根据机台需要由输送机、穿梭车以及自动导向车(Automated Guided Vehicle,AGV)将辅料托盘运送至设备站台。部分工厂的AGV 还承担着废料桶与废烟桶的回收任务。对于半成品的转移,不同设备之间一般采用输送链板、管道等方式进行输送,以满足车间生产的自动运输需求。

2 卷包车间物流模型

2.1 系统仿真软件

目前主流仿真软件来自于美国、德国、法国等。离散事件系统仿真软件中,美国的FLEXSIM[12]、德国的Plant Simulation[13]、法国达索DELMIA[14]、俄罗斯的Anylogic[15]等占据龙头地位,以其强大的功能成为工厂规划、物流分析等场景的重要仿真工具,但缺少适应烟草行业的模型库。主流物流仿真软件在烟草行业的应用存在一定局限性:其一是不具备多种类型物料混合仿真能力,目前烟草行业涉及的物料以流体、散状流体、离散物料为主,物流仿真软件仅能实现部分流体与离散物料的仿真建模;其二是通用软件功能与实际生产仿真需求不匹配,目前工厂仅需通用软件30%左右的功能便能完成相关建模工作,多余功能在投资上造成了浪费;其三是传统物流仿真软件缺少对其他领域(如能源、设备等)机理的建模能力,功能局限在对厂房物流的规划方面,仅适用于单一的物流场景仿真。若想构建一套工厂级多要素的仿真平台,仅依靠主流物流仿真软件无法实现,因此本文选择基于Modelica 语言开发的MWORKS 软件构建数字工厂。

2.2 模型库建设整体流程

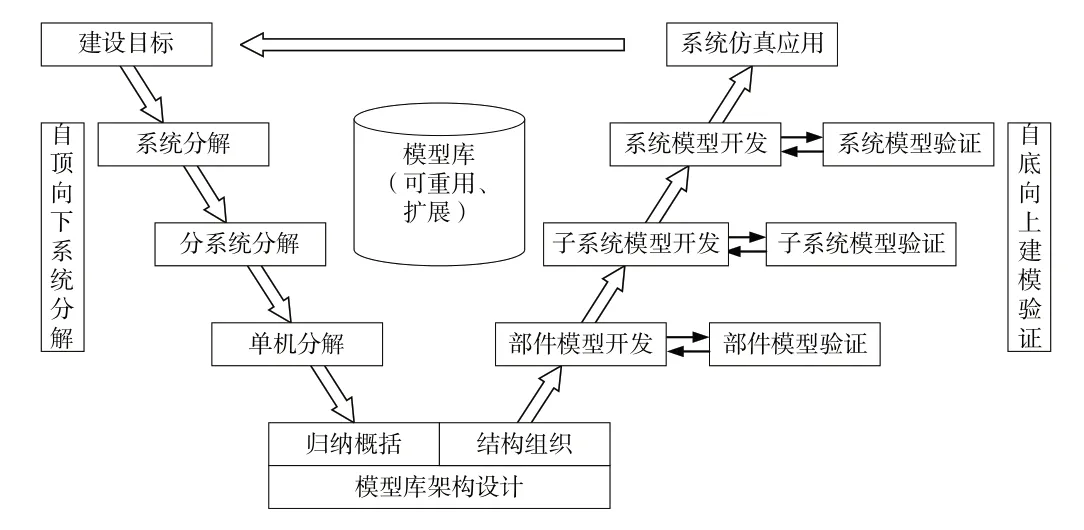

利用MWORKS.Sysplorer 软件对卷包生产物流系统组件进行开发。模型库建设流程如图1 所示。自顶向下地将卷包生产物流系统中的各个子系统分解至元件级,根据分解结果设计模型库架构,然后通过自底向上的元件集成形成部件、子系统乃至系统模型。

Fig.1 Model library construction process图1 模型库建设流程

2.3 卷包车间生产物流系统分解

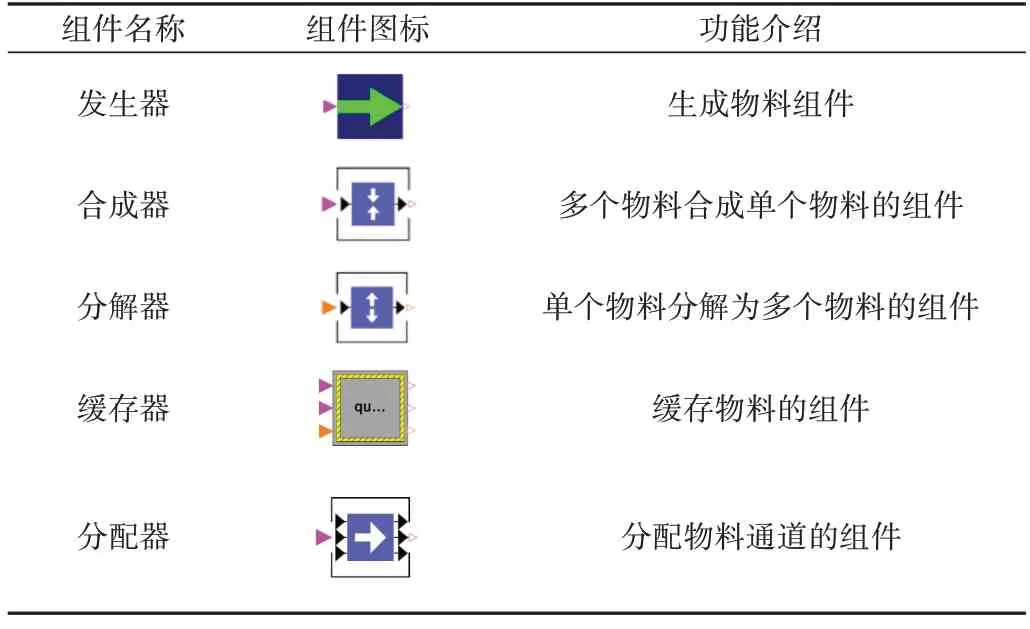

卷包生产物流系统包括喂丝机、风力送丝系统、卷接机、装/卸盘机、包装机、条烟输送系统、封装箱机、辅料高架库、AGV 配送系统、FLC 滤棒交换站、滤棒成型机、人工喂丝、人工喂滤棒等设备,根据各设备进行自顶向下的系统分解[16]。参考传统物流仿真软件建模方式,对设备各组件逻辑特征进行抽象处理,形成一部分通用的底层模型组件。例如卷接机的VE 料斗、滤棒料斗,装卸盘机等设备均是用于缓存物料的,因此可将其统一抽象为缓存器通用底层模型组件;输送线、皮带、管道等输送设备抽象为传送器的通用底层模型组件;烟支、烟包、烟条的生产过程抽象为合成器的通用底层模型组件。此外,触发器、消除器、分解器等用于表示生产过程中的不同业务逻辑[17],模型库通用组件如表1所示。

Table 1 List of common components表1 通用组件列表

卷包车间生产物流系统分解具体如图2所示。

Fig.2 Decomposition of the production logistics system in the rolling and packaging workshop图2 卷包车间生产物流系统分解

2.4 系统集成

通过自底向上的方式对设备模型乃至系统模型进行集成。首先基于基础组件,按照设备的运行逻辑分机型设备进行仿真模型构建,并根据实际业务逻辑对设备模型参数进行定义,不同参数可以表达同工序但不同机型的生产逻辑,形成可复用的设备组件模型;然后根据设备的逻辑关系集成产线模型;最后根据现场实际布置图完成整个车间的系统模型集成。目前根据卷包车间的实际设备完成了设备模型的逻辑建模,并实现了产量统计、辅料消耗设置、故障率设置、托盘配盘信息设置、AGV 控制逻辑等功能。车间设备模型如表2所示。

Table 2 Workshop equipment model表2 车间设备模型

3 卷包车间生产物流仿真分析

3.1 仿真场景

某卷烟厂由于规格调整,对现有工厂区域进行优化布局,划定一块区域作为新规格的生产专线,并配套相应的物流配送系统,现通过仿真对配送系统的设备选型与托盘配比进行验证。

3.2 仿真模型设计

3.2.1 车间系统集成流程

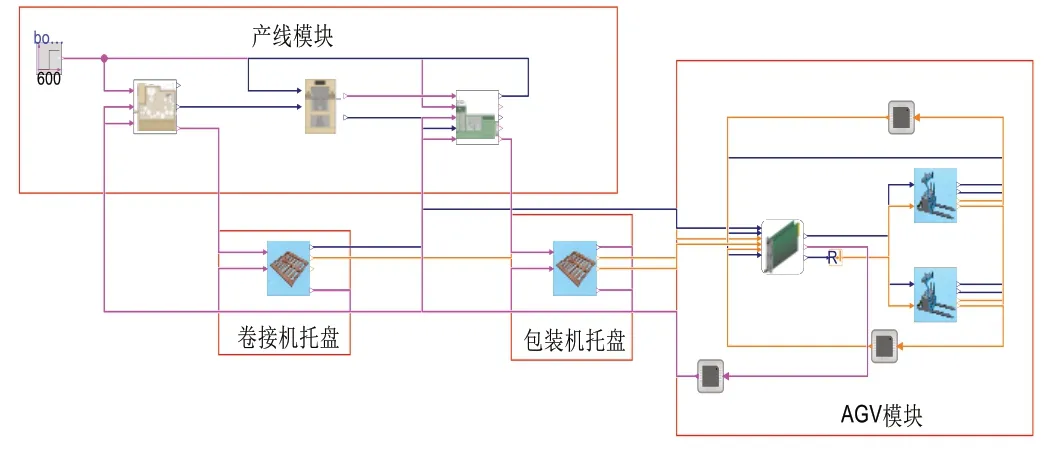

以工艺流程与设备布局为基准,对照改造产线生产相关参数,利用卷包车间生产物流模型库中的已有模型,通过拖拽的方式根据产线的物理拓扑对设备模型组件进行连接,形成改造产线的系统仿真模型。本次仿真分析所需的产线模型如图3所示。

Fig.3 Production line model图3 产线模型

3.2.2 系统模型假设

为聚焦关键问题,本文针对系统模型作出如下假设:①生产安排按照满勤进行,生产设备不会由于人为原因或维保导致停机;②设备按照设定的故障率产生故障;③仿真开始时托盘上各类辅料为出库时堆满状态;④辅料库中各类辅料无限大,不会出现辅料缺少的情况;⑤AGV 不会出现故障,且运行过程中不会发生碰撞。

3.2.3 系统模型验证

为验证模型的准确性,以1天3个班组18.5 h的形式对产线模型进行仿真,统计包装机每小时生产的条烟数量。为减少误差,试验重复进行10 次后取平均值,结果如表3所示。可以看出,单条产线平均每小时可生产1 978.15 条香烟。根据实地调研可知,该卷烟厂单条中速机产线每小时可生产39~40 件香烟,每件香烟50 条,即每小时可生产1 950~2 000 条香烟,仿真数据在生产范围内,由此可判断所建立模型具有较高的置信度。

Table 3 Simulated output per unit production line per hour表3 单产线每小时仿真产量

3.3 仿真分析

3.3.1 配盘分析

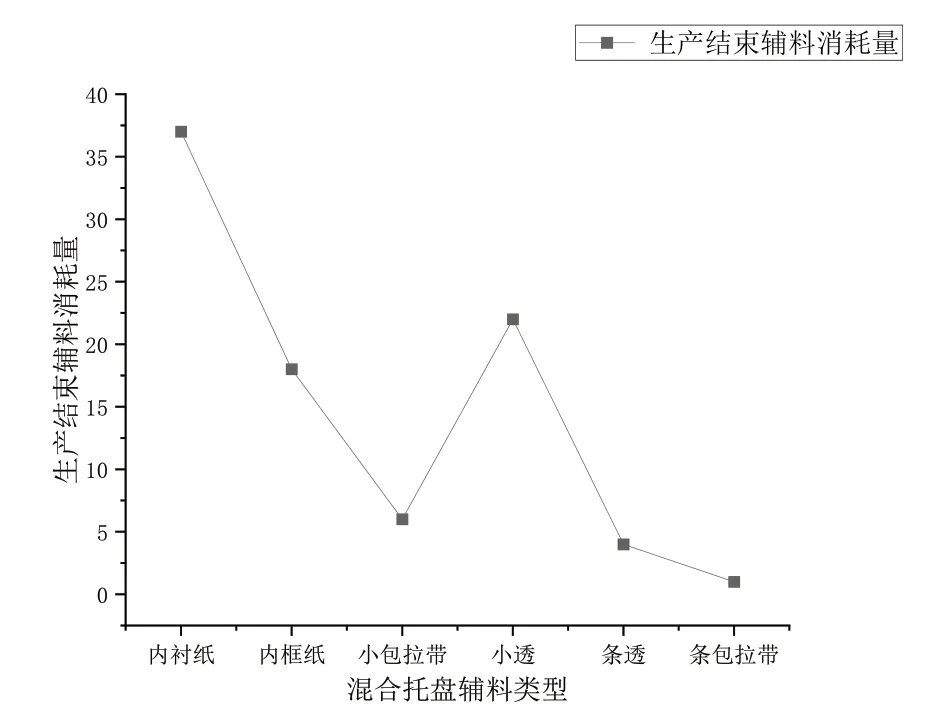

在卷烟生产中,新产线机台辅料托盘分为单一品种配盘和多品种配盘两种。单品种托盘可以减少人工配盘工序,但物流运输成本高,现场线边站点占地面积大[18],因此部分托盘采用多品种配盘。然而多品种配盘中的物料消耗速率不同,多次配送后容易造成某些物料的堆积[19]。为验证不同物料方案生产的影响,通过仿真的方式对多品种配盘方案进行分析,为后续生产中的配盘方案调整提供数据支撑。多品种配盘包括内衬纸、内框纸、小包拉带、小透、条透、条包拉带6 种辅料,采用数组的形式表示不同辅料的配盘信息,如{21,9,3,12,2,1}表示托盘中包括21 卷内衬纸、9 垛内框纸、3 卷小包拉带等。设置AGV 数量为2台,每个AGV 规格相同,机组故障率为实际生产中的调研拟合参数,配盘方案分别为方案1{21,10,4,10,2,1}、方案2{21,9,3,12,2,1}、方案3{18,9,3,12,3,2},仿真时长为3 个班组共18.5 h。为减少仿真过程中随机产生的误差,每个工况下重复进行10 次试验,仿真结果如图4、图5 所示。由图4 可以看出,在完成一天的生产后,内衬纸、内框纸、条透的消耗量很大,而小包拉带、条包拉带、条透的消耗量较小,其中条包拉带仅消耗了1 个,因此在配盘过程中应考虑增加内衬纸、内框纸、条透的比例,减小小包拉带、条包拉带、条透的比例。3 种配盘整体来看均满足这一要求。

Fig.4 Simulation results of disk allocation scheme图4 配盘方案仿真结果

Fig.5 Remaining amount of mixed tray accessories for three schemes图5 3种方案混合托盘辅料剩余量

由图5 可以看出,内衬纸、内框纸、小透消耗较快,生产过程中可能会出现产线集中呼料,3 种辅料要留足相应的数量,保证在AGV 无法及时送达的情况下有充足的辅料进行生产。方案3 在呼叫2 次AGV 后内衬纸的数量仅为1,若出现AGV 繁忙的情况大概率会造成待料停机,因此方案3 无法满足实际生产要求。在呼叫2 次AGV 后,方案1 中小包拉带、条透、条包拉带的剩余量分别为3、1、2,而方案2 中3 种辅料的剩余量分别为1、0、1,由于3 种辅料的消耗速度小于到料速度,方案1 中的3 种辅料会积攒很多,造成现场堆砌凌乱,若不能及时清理出站台位置,将会导致生产待料停机,因此方案1 无法满足实际生产要求。方案2 既能满足产线集中呼料时内衬纸、内框纸、小透的供应,亦能避免生产过程中小包拉带、条透、条包拉的堆积,设计合理,满足现场生产需求。

3.3.2 AGV数量分析

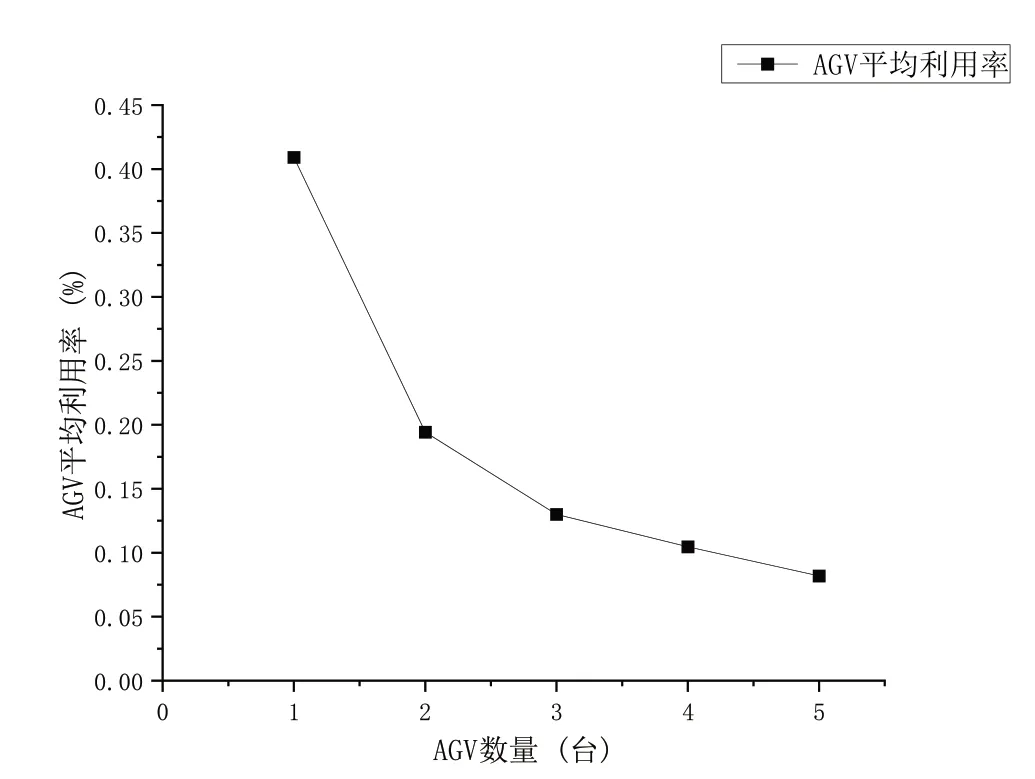

为探讨AGV数量变化对生产效率的影响[20],确定新产线AGV 布置数量,分别使用1台、2台、3台、4台和5台AGV进行仿真,AGV规格一致,产线参数一致。为更贴近实际生产场景,设备模型具备故障模拟功能,机组故障率根据实际生产数据拟合,在仿真过程中根据拟合的故障率随机产生故障。模拟1 天3 个班次的生产情况,每个工况重复10 次试验,取仿真结果的平均值,结果图6、图7、表4所示。

Table 4 AGV call count表4 AGV呼叫次数

Fig.6 Relationship between the number of AGVs,waiting time and yield图6 AGV数量与待料时间、产量的关系

Fig.7 Relationship between the number of AGVs and the average AGV usage图7 AGV数量与AGV平均使用率的关系

可以看出,随着AGV 数量的增加,AGV 平均使用率降低,设备待料时间缩短,条烟产量有一定程度的提高。当AGV 数量为1 台时,产线待料时间较长,小车在一定时间范围内处于饱和状态,这说明在生产过程中出现集中呼料时,AGV 的运输能力与生产能力不平衡,若AGV 出现故障,会导致整个产线生产的瘫痪;当AGV 数量为2 时,小车能较好地满足呼料需求,待料时间大幅度缩短,此时产线的生产能力得到释放,辅料消耗变快,设备呼叫AGV 的次数也随之增加,因此产品产量有所提高;当AGV 数量大于3 时,产线没有待料时间,由于设备存在随机故障率,条烟产量存在一定波动,但波动在一定范围内,说明AGV 的运输能力已远超产线生产能力,AGV 数量再增加对生产能力影响不大,影响生产能力的为设备故障率。

综上所述,AGV 数量与生产能力存在一定正相关性,当AGV 数量达到某一阈值时,产线的生产能力不再受物流输送能力的影响。在本文场景下的车间规划设计中,根据产线实际布置,同时考虑经济成本和计划外的故障,选择3 辆AGV 作为辅料运输工具为最优方案,既能满足生产需求,又能应对AGV 突发故障,还能节省费用。

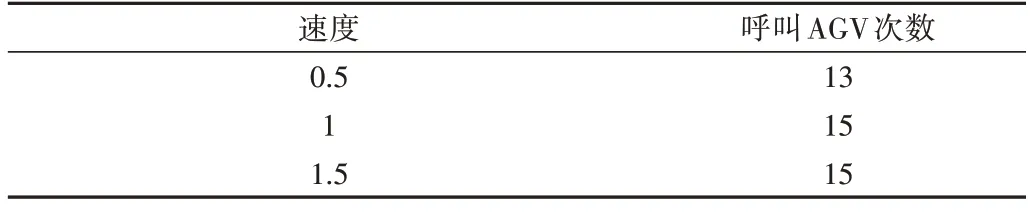

3.3.3 AGV速度分析

在得到AGV 数量与生产能力的关系后,为进一步探讨AGV 平均速度对生产能力的影响[21],设置AGV 数量为3台,分别设置其平均速度为0.5 m/s、1.0 m/s、1.5 m/s、2.0 m/s、2.5 m/s,产线参数不变,机组故障率为实际生产拟合,模拟1 天3 个班次的生产情况。每个工况进行10 次重复试验,取仿真结果的平均值,结果如图8、图9、表5所示。

Table 5 AGV call count表5 AGV呼叫次数

Fig.8 Relationship between AGV speed,waiting time and yield图8 AGV速度与待料时间、产量的关系

可以看出,随着AGV 速度的提高,AGV 使用率降低,设备待料时间缩短,条烟产量有一定程度的提高,但逐渐趋于稳定。当AGV 速度为0.5 m/s 时,待料时间较长,小车在一定时间范围内处于饱和状态,AGV 利用率最高,说明在生产过程中出现集中呼料时,AGV 的运输能力与生产能力不平衡,导致产线的生产能力无法充分释放,产量相对较低;当AGV 速度为1 m/s 时,待料时间大幅度减少,产线生产能力得到大幅度释放,设备呼叫AGV 的次数增加,产量也有所提高;当AGV 速度超过1.5 m/s 时,条烟生产数量在一定范围内变化,但总体不变,说明AGV 的运输能力在速度为1 m/s 时已经能够匹配生产能力,而AGV 速度达到1.5 m/s 时,运输能力已远超产线生产能力,在AGV 数量不变的情况下,再提高AGV 速度对生产能力影响不大。

综上所述,AGV 速度与生产能力存在一定正相关性。当AGV 速度达到某一阈值时,产线的生产能力不再被物流的输送能力影响。在尽可能避免AGV 过快对现场人员、设备造成威胁的情况下,其速度设置为1 m/s 是最优方案,此时既能满足生产需求、保证人机安全,又能节省费用。

4 结语

针对主流物流仿真软件在烟草行业应用中存在的局限性,本文采用Modelica 语言,根据卷包车间生产设备和物流设备实际运行逻辑和仿真需求自行构建相应的组件模型以及通用模型,然后使用该模型对某卷烟厂卷包车间规划阶段的生产物流新产线进行系统集成仿真,探究了AGV 数量、AGV 速度以及配盘方案对生产运营的影响,确定了前期规划阶段中待确认的部分重要参数。本文研究是Modelica 语言在烟草行业生产物流方向的首次应用,通过特定场景仿真模型的搭建和分析探索了Modelica 语言在生产物流领域前期规划阶段应用的可行性。然而在建模仿真过程中简化了一些参数,如AGV 的检测碰撞、人在生产过程中的影响等,后续可针对该部分内容对模型进行深化,构建完整车间的物流生产模型;同时还可依靠Modelica 语言的优势,在该模型的基础上增加与能源相关的功能,初步实现多领域的工厂级数字模型,为未来烟草行业工厂层面多领域建模仿真探索出一条新的道路。